一种钻石铰刀

【技术领域】

1.本实用新型涉及刀具的技术领域,尤其是涉及一种钻石铰刀。

背景技术:

2.目前,现有直径为2

‑

4mm的超小直径铰刀,其材质一般为硬质合金。因传统的钻石刀具一般会采用硬质合金的刀杆为基体,并在基体上通过开槽的方式将钻石刀片焊接,以此固定钻石刀片并形成钻石刀具。但此方式,刀杆容易随刀刃的增加而增加开槽,进而导致所开的槽的体积减小,造成钻石刀具与基体之间的焊接面减少,而增加钻石焊接的难度,进而影响钻石刀具的稳定性,导致寿命往往不高,甚至随刀刃数的增加而无法有效量产并产生不了,为此,相较于硬质合金的铰刀则没有多少优势。

3.因此,现有技术有待改进和发展。

技术实现要素:

4.本实用新型的目的在于提供一种钻石铰刀,用于解决现有2

‑

4mm直径的钻石铰刀强度低导致寿命短的问题。

5.本实用新型的技术方案如下:本实用新型实施例提供了一种钻石铰刀,包括刀杆基体以及焊接于刀杆基体上的钻石刀体,所述刀杆基体在靠近钻石刀体的一端为避位段,所述钻石刀体上开设有多个排屑槽,所述排屑槽向避位段上延伸;所述钻石刀体上形成有周刃,所述周刃的第一后刀面与轴向平面之间的夹角为a。

6.进一步的,所述周刃的刃径为2

‑

4mm。

7.进一步的,所述周刃为圆弧面,其刃宽为0.2

±

0.02mm。

8.进一步的,所述避位段包括依次连接的焊接基座、第一避位倒角、第一避位段和第二避位倒角,所述焊接基座在远离第一避位倒角的一端与钻石刀体焊接。

9.进一步的,所述第一避位倒角上开设有倒角刃,所述倒角刃与周刃的延长线相交。

10.进一步的,所述钻石刀体上还形成:呈平面的底刃,以及将底刃和周刃连接的第三倒角。

11.进一步的,所述钻石刀体上还形成:呈平面的底刃,以及连接底刃和周刃的第三倒角。

12.进一步的,所述第三倒角与径向平面的之间的夹角为15

°

,所述a为25

°

。

13.进一步的,所述排屑槽有4个,且均匀分布。

14.本实用新型的有益效果在于:相较于现有技术,本实用新型通过直接将钻石刀体作为切削刀头,并在钻石刀体上直接开设排屑槽和加工周刃,以此可抛开传统开槽焊片工艺,提高钻石铰刀的加工生产效率,并可有效提高刀具的强度,提高使用寿命。并且,根据用户需求,可实现钻石铰刀的刃径更小,且可开设更多周刃,满足用户需求。

【附图说明】

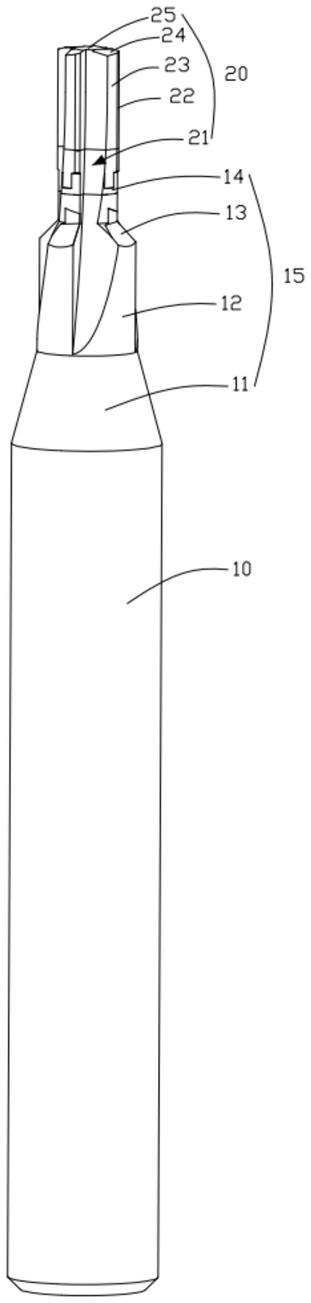

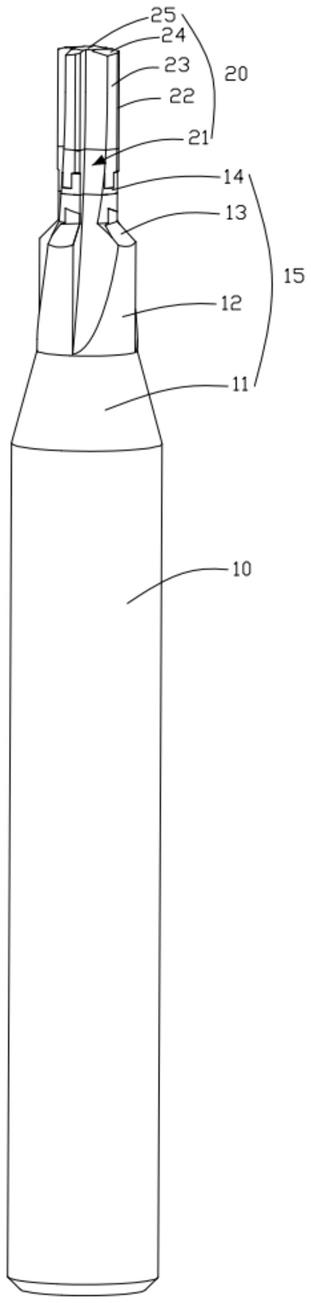

15.图1为本实用新型钻石铰刀的立体图。

16.图2为本实用新型钻石铰刀另一视角的立体图。

17.图3为本实用新型钻石铰刀的侧视图。

18.图4为本实用新型钻石刀体的俯视图。

19.图5为本实用新型钻石铰刀加工方法的流程图。

【具体实施方式】

20.下面结合附图和实施方式对本实用新型作进一步说明。

21.请参照附图1

‑

4,本实用新型实施例中的一种钻石铰刀。

22.其中,该钻石铰刀包括刀杆基体10以及焊接于刀杆基体10上的钻石刀体20,刀杆基体10在靠近钻石刀体20的一端为避位段15,钻石刀体20上开设有多个排屑槽21,排屑槽21向避位段15上延伸。钻石刀体20上形成有周刃23,周刃23的第一后刀面22与轴向平面之间的夹角为a。

23.本实用新型钻石铰刀通过直接将钻石刀体20作为切削刀头,并在钻石刀体20上加工周刃23和排屑槽21,解决现有超小直径钻石刀具需要在硬质刀杆上开槽焊接钻石刀片导致刀片焊接面小的问题以及造成刀具寿命低的问题,以此可有效解决钻石刀片难以焊接的问题,以及有效提高刀具的强度,有效提高使用寿命。并且,根据用户需求,可实现钻石铰刀的刃径更小,且可开设更多周刃23,满足用户需求。

24.具体的,在本实施例中,可将钻石铰刀的周刃23加工时的刃径达到2

‑

4mm,满足现有超小孔的加工。

25.在一实施例中,周刃23为圆弧面,其刃宽为0.2

±

0.02mm。该圆弧面的横截面为1.5mm半径的圆弧,该周刃23便于精加工孔,可得到精度更高的加工表面。

26.在一实施例中,为了提高钻石铰刀的整体强度以及便于钻石刀体20的加工,避位段15包括依次连接的焊接基座14、第一避位倒角13、第一避位段12和第二避位倒角11,焊接基座14在远离第一避位倒角13的一端与钻石刀体20焊接。

27.在一实施例中,第一避位倒角13上开设有倒角刃16,倒角刃16与周刃23的延长线相交。利用倒角刃16可便于用户加工倒角,提高本实用新型钻石铰刀的实用性。

28.在一实施例中,为提高本实用新型钻石铰刀的强度,钻石刀体20上还形成:呈平面的底刃25,以及将底刃25和周刃23连接的第三倒角24。其中,第三倒角24与径向平面的之间的夹角为15

°

,周刃23的第一后刀面22与轴向平面之间的夹角为a为25

°

。另外,排屑槽21有4个,且均匀分布,排屑槽21位于两周刃23之间,以便于生产加工。

29.请参照附图5,本实用新型还提供了一种上述钻石铰刀的加工方法,包括步骤:

30.a、预备好硬质合金刀杆和钻石片材,其中,钻石片材厚6mm,硬质合金刀杆直径为6mm,且硬质合金刀杆的材质为钨钢。

31.b、利用线切割机加工钻石片材,形成钻石圆柱体。

32.c、利用平面磨床加工钻石圆柱体和硬质合金刀杆的一侧面,形成焊接面,以保证钻石圆柱体的焊接面与硬质合金刀杆的焊接面平整光亮,保证焊接时能更好的对接一起,且无焊缝、气泡影响焊接强度。

33.d、将钻石圆柱体的焊接面与硬质合金刀杆的焊接面通过焊剂预先粘接,再通过真空焊接于一体。具体的,真空焊接的温度为760摄氏度,且焊接时长为90分钟,以防止出现虚焊现象。

34.e、粗磨硬质金刚刀杆靠近钻石圆柱的一端,形成具有依次连接的焊接基座14、第一避位倒角13、第一避位段12和第二避位倒角11的刀杆基体10,为后续开排屑槽21和加工钻石圆柱体避空,防止影响加工。

35.f、利用数控电火花加工钻石圆柱体、焊接基座14、第一避位倒角13和第一避位段12,形成具有排屑槽21的第一刀体。其中,第一刀体中钻石圆柱体上的芯厚的直径为1.5mm,排屑槽21的长度为12mm,排屑槽21的开口角度为90

°

。

36.g、精磨第一刀体上的钻石圆柱体的侧面,形成具有周刃23的第二刀体,并以此将钻石圆柱体与刀杆之间的跳动和同心度控制在0.003mm以内,以提高本实用新型钻石加工的精度。

37.h、精磨周刃23以及周刃23的第一后刀面22,形成钻石铰刀10,其中,钻石刀体20上周刃23为1.5mm半径的圆弧面,钻石刀体20上周刃23的刃宽为0.2

±

0.02mm,钻石刀体20上的刃径为2

‑

4mm,钻石刀体20上第一后刀面22与轴向平面之间的夹角为25

°

。

38.本实用新型通过直接将钻石圆柱体焊接于硬质合金刀杆上,再开排屑槽21以及加工周刃23,以此可抛开传统开槽焊片工艺,并节省将钻石片材一片片通过焊剂预先固定于排屑槽21的繁琐操作,提高钻石铰刀的加工生产效率。且有效提高钻石铰刀的强度,提高使用寿命。并可实现钻石铰刀的刃径达到2

‑

4mm,且可根据用户需求开设更多周刃23,满足用户需求。

39.具体的,在一实施例中,加工方法在e步骤后还包括:e1、利用数控电火花加工钻石圆柱体和焊接基座14的外侧壁,形成跳动小于0.005mm以及同心度小于0.005mm的钻石圆柱体和焊接基座14。精度高的跳动以及同心度才可保证后续加工尺寸的精度。

40.在一实施例中,加工方法在g步骤后还包括:g1、加工第二刀体上的第一避位倒角13形成倒角刃16,以提高本实用新型钻石铰刀的实用性。

41.在一实施例中,为提高本实用新型钻石铰刀的强度,加工方法在h步骤之前还包括:g2、精磨第二刀体上的钻石圆柱体的顶面形成呈平面的底刃25以及位于底刃25与周刃23之间的第三倒角24。

42.以上所述的仅是本实用新型的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出改进,但这些均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。