1.本实用新型涉及玻璃纤维和管道成型技术领域,具体来说,涉及高速全称纤维增强复合材料管道生产线用自动下线装置。

背景技术:

2.高速全称纤维增强复合材料管道生产线用于使用高强玻璃纤维通过特殊方式对管道经纬向连续布置并编织缠绕成型,具体结构分为内衬结构层、过度层纬向布置、外衬结构层,三层通过胶液浸润后成为一体。生产线的末端需要将成型的管道进行下线。

3.现有的管道下线装置,例如中国专利号cn208377852u,公开了钢管自动检测下线装置,包括输送挡板、钢管存放箱,台面中部设置有转动板、提手,控制开关控制电动伸缩杆,电动伸缩杆通过皮带与提手相连接,从而带动皮带使转动板上下转动,从而能方便快捷的使钢管输送进入钢管存放箱内。但是该钢管自动检测下线装置,不适用于高速全称纤维增强复合材料管道生产线,且该装置在使用时,钢管落入钢管存放箱内时会发生碰撞,且不可控,有可能会使管材发生损伤。

4.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

5.针对相关技术中的问题,本实用新型提出高速全称纤维增强复合材料管道生产线用自动下线装置,以克服现有相关技术所存在的上述技术问题。

6.为此,本实用新型采用的具体技术方案如下:

7.高速全称纤维增强复合材料管道生产线用自动下线装置,包括固定架,固定架一侧的底端设置有底部支架,底部支架的上方设置有顶部支架,底部支架与顶部支架之间设置有升降机构;顶部支架的两端均设置有支撑组件一,顶部支架的中部设置有支撑组件二,支撑组件一与支撑组件二之间设置有自动调节机构;固定架靠近顶部支架的一侧的两端均设置有限位块。

8.进一步的,为了能够升降顶部支架、支撑组件一及支撑组件二,进而在管道达到本装置时,可以使管道下降,完成下线任务,降低了人员的劳动强度,升降机构包括对称设置在底部支架与顶部支架之间的两组支撑杆,且支撑杆的两端均通过连接铰链一与底部支架及顶部支架连接,相邻的两个支撑杆之间设置有横杆,横杆的中部与底部支架之间设置有伸缩缸一,且伸缩缸一的两端均通过连接铰链二与横杆及底部支架连接。

9.进一步的,为了使顶部支架的两端可以支撑生产线下来的管道,支撑组件一包括设置在顶部支架两端的支撑板一,支撑板一的顶端设置有直线导轨一,直线导轨一的顶部对称设置有两组滑块一,每组滑块一的顶端均设置有滚筒一。

10.进一步的,为了使顶部支架的中部可以支撑生产线下来的管道,支撑组件二包括对称设置在顶部支架中部两侧的两组支撑板二,两组支撑板二的顶端均设置有直线导轨二,两组直线导轨二的顶部均对称设置有两组滑块二,四组滑块二的顶端对称设置有两组

滚筒二。

11.进一步的,为了能够自动化的调节相邻的两组滚筒一之间的距离以及两组滚筒二之间的距离,进而使本装置可以适用于不同直径尺寸的管道,进而提高了本实用新型的灵活度,可降低制造成本,自动调节机构包括设置在支撑板一与支撑板二之间的连接架,连接架的底端设置有l型板,l型板的底端设置有伸缩缸二,伸缩缸二的输出轴顶端连接有齿条一,齿条一的两侧均设置有与该齿条一相啮合的齿轮一,齿轮一靠近l型板侧壁的一端设置有齿轮二,齿轮二的上方且在连接架的内部横向设置有导杆,导杆上对称套设有两组驱动块,驱动块的底端设置有与齿轮二相啮合的齿条二,驱动块的顶部两端均设置有连杆,且连杆远离驱动块的一端分别与滑块一及滑块二连接;齿轮二的齿顶圆大于齿轮一的齿顶圆。

12.本实用新型的有益效果为:

13.(1)本实用新型通过设置支撑组件一及支撑组件二,从而使顶部支架的两端及中部可以支撑生产线下来的管道;通过设置升降机构,从而能够升降顶部支架、支撑组件一及支撑组件二,进而在管道达到本装置时,可以使管道下降,完成下线任务,降低了人员的劳动强度。

14.(2)通过设置自动调节机构,从而能够自动化的调节相邻的两组滚筒一之间的距离以及两组滚筒二之间的距离,进而使本装置可以适用于不同直径尺寸的管道,进而提高了本实用新型的灵活度,可降低制造成本。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

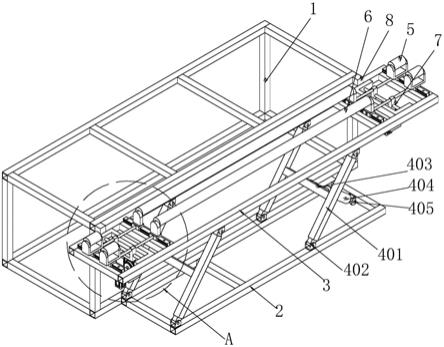

16.图1是根据本实用新型实施例的高速全称纤维增强复合材料管道生产线用自动下线装置的立体结构示意图;

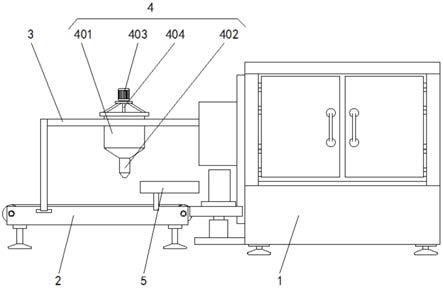

17.图2是根据本实用新型实施例的高速全称纤维增强复合材料管道生产线用自动下线装置的正视图;

18.图3是根据本实用新型实施例的高速全称纤维增强复合材料管道生产线用自动下线装置的俯视图;

19.图4是图1中a处的局部放大图;

20.图5是根据本实用新型实施例的高速全称纤维增强复合材料管道生产线用自动下线装置的自动调节机构处的结构示意图。

21.图中:

22.1、固定架;2、底部支架;3、顶部支架;4、升降机构;401、支撑杆;402、连接铰链一;403、横杆;404、伸缩缸一;405、连接铰链二;5、支撑组件一;501、支撑板一;502、直线导轨一;503、滑块一;504、滚筒一;6、支撑组件二;601、支撑板二;602、直线导轨二;603、滑块二;604、滚筒二;7、自动调节机构;701、连接架;702、l型板;703、伸缩缸二;704、齿条一;705、齿轮一;706、齿轮二;707、导杆;708、驱动块;709、齿条二;710、连杆;8、限位块。

具体实施方式

23.为进一步说明各实施例,本实用新型提供有附图,这些附图为本实用新型揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理,配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本实用新型的优点,图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

24.根据本实用新型的实施例,提供了高速全称纤维增强复合材料管道生产线用自动下线装置。

25.现结合附图和具体实施方式对本实用新型进一步说明,如图1

‑

5所示,根据本实用新型实施例的高速全称纤维增强复合材料管道生产线用自动下线装置,包括固定架1,固定架1的一端设置有控制台,固定架1一侧的底端设置有底部支架2,底部支架2的上方设置有顶部支架3,底部支架2与顶部支架3之间设置有升降机构4;顶部支架3的两端均设置有支撑组件一5,顶部支架3的中部设置有支撑组件二6,支撑组件一5与支撑组件二6之间设置有自动调节机构7;固定架1靠近顶部支架3的一侧的两端均设置有限位块8。

26.借助于上述方案,本实用新型在管道达到本装置时,可以使管道下降,完成下线任务,降低了人员的劳动强度;且可以适用于不同直径尺寸的管道,进而提高了本实用新型的灵活度,可降低制造成本。

27.在一个实施例中,对于上述升降机构4来说,升降机构4包括对称设置在底部支架2与顶部支架3之间的两组支撑杆401,且支撑杆401的两端均通过连接铰链一402与底部支架2及顶部支架3连接,相邻的两个支撑杆401之间设置有横杆403,横杆403的中部与底部支架2之间设置有伸缩缸一404,且伸缩缸一404的两端均通过连接铰链二405与横杆403及底部支架2连接,从而能够升降顶部支架3、支撑组件一5及支撑组件二6,进而在管道达到本装置时,可以使管道下降,完成下线任务,降低了人员的劳动强度。

28.在一个实施例中,对于上述支撑组件一5来说,支撑组件一5包括设置在顶部支架3两端的支撑板一501,支撑板一501的顶端设置有直线导轨一502,直线导轨一502的顶部对称设置有两组滑块一503,每组滑块一503的顶端均设置有滚筒一504,从而使顶部支架3的两端可以支撑生产线下来的管道。

29.在一个实施例中,对于上述支撑组件二6来说,支撑组件二6包括对称设置在顶部支架3中部两侧的两组支撑板二601,两组支撑板二601的顶端均设置有直线导轨二602,两组直线导轨二602的顶部均对称设置有两组滑块二603,四组滑块二603的顶端对称设置有两组滚筒二604,从而使顶部支架3的中部可以支撑生产线下来的管道。

30.在一个实施例中,对于上述自动调节机构7来说,自动调节机构7包括设置在支撑板一501与支撑板二601之间的连接架701,连接架701的底端设置有l型板702,l型板702的底端设置有伸缩缸二703,伸缩缸二703的输出轴顶端连接有齿条一704,齿条一704的两侧均设置有与该齿条一704相啮合的齿轮一705,齿轮一705靠近l型板702侧壁的一端设置有齿轮二706,齿轮二706的上方且在连接架701的内部横向设置有导杆707,导杆707上对称套设有两组驱动块708,驱动块708的底端设置有与齿轮二706相啮合的齿条二709,驱动块708的顶部两端均设置有连杆710,且连杆710远离驱动块708的一端分别与滑块一503及滑块二603连接;齿轮二706的齿顶圆大于齿轮一705的齿顶圆,从而能够自动化的调节相邻的两组滚筒一504之间的距离以及两组滚筒二604之间的距离,进而使本装置可以适用于不同直径

尺寸的管道,进而提高了本实用新型的灵活度,可降低制造成本。

31.为了方便理解本实用新型的上述技术方案,以下就本实用新型在实际过程中的工作原理或者操作方式进行详细说明。

32.在实际应用时,生产线的管道达到本装置时,滚筒一504及滚筒二604用于支撑管道,启动伸缩缸一404,伸缩缸一404通过输出轴带动横杆403及支撑杆401以支撑杆401的底部为圆心转动,且此时顶部支架3及其顶端的各部件下降,从而可以使管道下降,完成下线任务。管道下线后,上述操作相反,返回原位。

33.需要调节相邻滚筒一504及相邻滚筒二604之间的距离时,启动伸缩缸二703,伸缩缸二703通过输出轴带动齿条一704上下移动,齿条一704带动齿轮一705转动,齿轮一705带动齿轮二706转动,齿轮二706通过与齿条二709使驱动块708在导杆707上相对移动,驱动块708通过连杆710使得相邻的滑块一503及相邻的滑块二603相对移动,从而完成相邻滚筒一504及相邻滚筒二604之间距离的调节任务。

34.综上所述,借助于本实用新型的上述技术方案,通过设置支撑组件一5及支撑组件二6,从而使顶部支架3的两端及中部可以支撑生产线下来的管道;通过设置升降机构4,从而能够升降顶部支架3、支撑组件一5及支撑组件二6,进而在管道达到本装置时,可以使管道下降,完成下线任务,降低了人员的劳动强度。通过设置自动调节机构7,从而能够自动化的调节相邻的两组滚筒一504之间的距离以及两组滚筒二604之间的距离,进而使本装置可以适用于不同直径尺寸的管道,进而提高了本实用新型的灵活度,可降低制造成本。

35.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

36.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。