1.本发明涉及橡胶拆边技术领域,具体是涉及一种橡胶自动拆边机。

背景技术:

2.传统的橡胶拆边方式,大都采用人工拆边。相邻的橡胶制品之间通常由胶条彼此连接,拆边作业需要将橡胶制品从胶条中脱离而形成成品,但是人工拆边具有成本高和效率低等缺点。

技术实现要素:

3.针对以上现有技术所存在的问题,本发明的目的是提供一种橡胶自动拆边机,其能够自动化地实现橡胶制品与胶条的分离,从而得到成品,亦即实现了自动化拆边,大大地提高了工作效率和降低了成本。

4.为了实现上述目的,本发明的技术方案是:

5.一种橡胶自动拆边机,包括有机架,以及分别设置在所述机架上的气动手指、安装板、定位板、压板、第一驱动装置、第二驱动装置和第三驱动装置;在所述定位板上设置有若干个用于嵌入橡胶制品的嵌入位;在所述压板上设置有若干个与所述嵌入位对应的穿孔且所述压板位于所述定位板的上方;所述第一驱动装置可驱动所述压板上下移动以用于压紧胶条;所述气动手指安装在位于所述压板上方的所述安装板上且所述气动手指设有与所述嵌入位和所述穿孔对应的若干个;所述第三驱动装置安装在所述第二驱动装置上,且所述安装板安装在所述第二驱动装置上;所述第二驱动装置用于驱动所述气动手指上下移动,所述第三驱动装置用于驱动所述气动手指前后移动,以用于撕出橡胶制品。

6.对于以上技术方案的附加结构,还包括以下方案:

7.作为一种具体的实施例,所述嵌入位、所述穿孔和所述气动手指的数量均为均匀布置的至少两个;相邻的所述嵌入位之间形成有胶条定位部;相邻的所述穿孔之间形成有胶条压紧部。

8.进一步地,所述嵌入位、所述穿孔和所述气动手指的数量均为均匀布置的十个。

9.作为一种具体的实施例,所述第一驱动装置包括有第一气缸、连接块和滑杆;所述第一气缸固定设置且所述连接块连接在所述第一气缸的输出轴上;所述滑杆可上下移动地穿设在所述定位板上,所述滑杆的上端与所述压板连接且所述滑杆的下端与所述连接块连接。

10.进一步地,所述滑杆设有四条且四条所述滑杆分别连接在所述压板的四个角处;四条所述滑杆分别与所述连接块连接。

11.作为一种具体的实施例,所述第二驱动装置包括有第二气缸。

12.进一步地,所述第三驱动装置包括有第三气缸;所述第三气缸通过一固定块连接在所述第二气缸的输出轴上;所述安装板连接在所述第三气缸的输出轴上。

13.进一步地,所述第二气缸设置有水平分布的三个,且三个所述第二气缸的输出轴

分别与所述固定块连接。

14.作为一种具体的实施例,所述气动手指通过挂杆连接在所述安装板上。

15.本发明的有益效果为:

16.本发明能够自动化地实现橡胶制品与胶条的分离,从而得到成品,亦即实现了自动化拆边,大大地提高了工作效率和降低了成本,同时,其还具有结构简单、生产成本低和检修维护方便等优点,适合推广。

附图说明

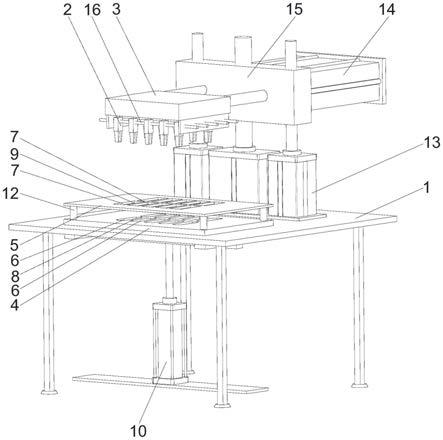

17.图1是本发明的整体结构示意图一;

18.图2是本发明的整体结构示意图二;

19.图3是本发明的局部结构示意图;

20.图4是本发明的工件示意图;

21.图5是本发明的橡胶制品的成品示意图。

22.附图标记:

23.1、机架;2、气动手指;3、安装板;4、定位板;5、压板;6、嵌入位;7、穿孔;8、胶条定位部;9、胶条压紧部;10、第一气缸;11、连接块;12、滑杆;13、第二气缸;14、第三气缸;15、固定块;16、挂杆;100、橡胶制品;101、凸起部;200、胶条。

具体实施方式

24.下面结合附图和具体实施例对发明做进一步阐述,下述说明仅是示例性的,不限定发明的保护范围。

25.如图1

‑

图3所示,一种橡胶自动拆边机,包括有机架1,以及分别设置在机架1上的气动手指2、安装板3、定位板4、压板5、第一驱动装置、第二驱动装置和第三驱动装置;在定位板4上设置有若干个用于嵌入橡胶制品的嵌入位6;在压板5上设置有若干个与嵌入位6对应的穿孔7且压板5位于定位板4的上方;第一驱动装置可驱动压板5上下移动以用于压紧胶条;气动手指2安装在位于压板5上方的安装板3上且气动手指2设有与嵌入位6和穿孔7对应的若干个;第三驱动装置安装在第二驱动装置上,且安装板3安装在第二驱动装置上;第二驱动装置用于驱动气动手指2上下移动,第三驱动装置用于驱动气动手指2前后移动,以用于撕出橡胶制品。本发明能够自动化地实现橡胶制品与胶条的分离,从而得到成品,亦即实现了自动化拆边,大大地提高了工作效率和降低了成本,同时,其还具有结构简单、生产成本低和检修维护方便等优点,适合推广。在使用过程中,压板5与定位板3配合用于压紧胶条,而气动手指2配合第二驱动装置和第三驱动装置用于将橡胶制品在胶条上分离,得到成品。

26.其中,嵌入位6、穿孔7和气动手指2的数量均为均匀布置的至少两个;相邻的嵌入位6之间形成有胶条定位部8;相邻的穿孔7之间形成有胶条压紧部9。通过以上设置能够方便用于胶条的定位和压紧。

27.在本实施例中,嵌入位6、穿孔7和气动手指2的数量均为均匀布置的十个,更具体地说,嵌入位6、穿孔7和气动手指2各自呈两排设置。

28.第一驱动装置包括有第一气缸10、连接块11和滑杆12;第一气缸10固定设置且连

接块11连接在第一气缸10的输出轴上;滑杆12可上下移动地穿设在定位板4上,滑杆12的上端与压板5连接且滑杆12的下端与连接块11连接。通过以上设置能够方便用于带动压板5上下移动。

29.在本实施例中,为了加强压板5移动时的稳定性,滑杆12设有四条且四条滑杆12分别连接在压板5的四个角处;四条滑杆12分别与连接块11连接。

30.第二驱动装置包括有第二气缸13。

31.第三驱动装置包括有第三气缸14;第三气缸14通过一固定块15连接在第二气缸13的输出轴上;安装板3连接在第三气缸14的输出轴上。

32.在本实施例中,第二气缸13设置有水平分布的三个,且三个第二气缸13的输出轴分别与固定块15连接,从而能够提高气动手指2上下移动时的稳定性。

33.气动手指2通过挂杆16连接在安装板3上,具体的,该挂杆16为可拆卸设置的,从而能够方便气动手指2的拆装,以便进行维修更换或调整数量等。

34.结合图4和图5,下面介绍本发明的使用原理,以便了解本发明:

35.首先,人工地将工件放置在定位板4上,并使各个橡胶制品100的底部对应地嵌入在各个嵌入位6中,而各条胶条200对应地安放在胶条定位部8上;接着,装置启动,第一气缸10驱动压板5向下移动直至橡胶制品100的上部穿设在穿孔7中,而胶条压紧部9对应压紧在胶条200上,当然,工件的四周边缘也会对应地被压板5压紧;紧接着,第三气缸14驱动气动手指2向前移动,使各个气动手指2对应移动至各个橡胶制品100前端的凸起部101的正上方,接着第二气缸13驱动气动手指2向下移动,然后各个气动手指2将各个橡胶制品100上的凸起部101夹紧(亦即气动手指2夹紧橡胶制品100);接着第二气缸13驱动气动手指2向上移动若干距离,从而使橡胶制品100与胶条200之间被撕开一道缺口,紧接着,第三气缸14驱动气动手指2向后移动,同步带动橡胶制品100向后移动,进而实现橡胶制品100与胶条200的分离,亦即完成拆边,最终得到如图5所示的成品,当气动手指2移动到预设位置后将成品松开至机架1上,以便操作人员人工收集;而第一气缸10驱动压板5向上移动,松开胶条200,以便工作人员更换新的工件。

36.本发明并不局限于上述实施方式,如果对本发明的各种改动或变形不脱离本发明的精神和范围,倘若这些改动和变形属于本发明的权利要求和等同技术范围之内,则本发明也意图包含这些改动和变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。