1.本发明属于复合材料技术领域,具体涉及一种兼具吸热/吸波双效功能的薄膜材料及其制备方法,能够作为电子设备吸热以及吸波材料。

背景技术:

2.随着科技的快速发展,电子设备发展具有微型化、高度集成化以及大功率化等特点。但这也带来一系列的问题,由于设备逐渐微型化,传统的散热方法效果较差,这使得设备散热变得困难。同时随着设备的集成化程度增加,其功能逐渐增多,功率也逐渐增大,这必然会大大增加设备的产热量。另一方面,随着通讯技术的快速发展,一些便携式移动设备比如电脑、手机、手环等已被广泛的应用在人们的生活中。人们在享受着科技带来的便捷的同时也无时无刻遭受着这些设备产生的电磁波辐射,这些电磁辐射不仅会对人们的身心健康产生很大的影响,同时还会对电子设备的运转和精度产生很大的影响,造成信息泄露。因此,针对电子设备制备出一种具有高效热管理,同时兼具优异电磁波吸收功能的复合薄膜材料极具应用潜力。相变材料可以通过自身相态的转变吸收/释放大量的潜热,具有相变温度恒定、储热密度大、性能稳定等诸多优点。相变材料的种类繁多,根据化学组成可以分为有机相变材料、无机相变材料和复合相变材料。有机相变材料包括羧酸类、醇类、石蜡、脂肪酸类以及部分高分子材料。无机相变材料包括水合盐、金属合金、氢氧化物等。复合相变材料是指由两种及两种以上的材料复合而成的相变材料,能够克服无机类或有机类相变材料的单一缺点并能够整合两者的优点,从而拓宽相变材料的应用范围。其中,有机相变材料具有诸多优点,包括相变温度范围广、相变潜热高、成型较为优良、基本没有过冷和相分离现象、腐蚀性较小,同时兼具良好的化学稳定性以及循环性能。但是,有机相变材料在固

–

液相变过程中存在体积变化较大、易发生泄漏等缺点。为了解决以上问题,研究人员开发了多孔材料吸附、微胶囊封装、纤维封装等限制熔融相变材料泄露的方法。吸波材料主要包括电损耗吸波材料、磁损耗吸波材料、电磁复合吸波材料。电损耗吸波材料主要包括碳基吸波材料、过渡金属硫化物吸波材料。磁损耗吸波材料包括磁性金属、磁性金属合金、铁氧体等。其中,磁损耗吸波材料能够通过磁滞损耗、铁磁共振和涡流损耗等大量吸收电磁波的能量,并将电磁波转化为热能以达到吸波的目的,具有优良的吸波性能,是国内外研究人员的研究热点。

3.静电纺丝技术是指喷丝头处的聚合物溶液或熔体在电场力和表面张力的作用下形成泰勒锥,随着纺丝液不断被推入电场,纺丝液会从泰勒锥尖端喷出,带有电荷的聚合物溶液或熔体会在静电场的作用下进行喷射、拉伸、溶剂挥发等一系列程序后形成纤维。在制备过程中为了获得更好的成纤性能,单轴静电纺丝通常使用有机溶剂作为纺丝液溶剂。同轴静电纺丝是在单轴静电纺丝的基础上发展而来的,而同轴静电纺丝技术是将壳层溶液和芯层溶液分别置于不同的推进装置中,在同轴喷嘴的喷丝处相遇形成复合泰勒锥。在高压电场作用下,壳层纺丝液经过电场力的拉伸后高速喷射,核层纺丝液交界面间能够产生剪切应力,能够使得核层纺丝液沿着壳层纺丝液同轴运动,进而形成一种同轴射流。随后由于

溶剂的挥发,核层和壳层材料固化分离,形成同轴结构的纳米纤维。因此,基于同轴静电纺丝技术制备的纤维具有芯层包覆效率高、封装效果好等诸多优点。同时,其较单轴静电纺丝制备的纤维而言具有更好的均匀性以及连续性。故采用同轴静电纺丝方法制备的核壳结构纤维材料在复合相变材料、生物医学、电池、传感器、催化工业等领域具有广泛的应用前景。此外,基于同轴静电纺丝技术制备的核壳结构相变纤维也受到了研究者们的广泛关注。

技术实现要素:

4.基于以上现有技术的不足,本发明所解决的技术问题在于提供一种兼具吸热/吸波双效功能的薄膜材料及其制备方法,该复合薄膜材料具有制备过程绿色环保、相变潜热高、电磁波吸收性能好、循环使用性能稳定等优点,不仅具有优异的吸热性能,同时兼具良好的吸波性能,在电子元器件的热管理、电磁屏蔽等领域具有巨大的应用潜力。

5.为了解决上述技术问题,本发明提供一种兼具吸热/吸波双效功能的薄膜材料的制备方法,包含如下步骤:

6.(1)芯层纺丝液的配置

7.将相变材料与去离子水混合均匀,在室温下搅拌2

‑

4个小时,得到无色透明的液体,即为芯层纺丝液;

8.(2)壳层纺丝液的配置

9.将壳层纺丝液的溶质水溶性高分子材料和吸波材料加入去离子水混合均匀,高分子的材料和吸波材料的质量分数均为1wt%

‑

10wt%,在90℃下充分搅拌3

‑

6个小时,冷却至室温即得到壳层纺丝液;

10.(3)同轴静电纺丝制备复合相变薄膜材料

11.将步骤(1)和步骤(2)制备的纺丝液各自加入到10ml注射器,连接在专用的同轴针头上;设定的接受距离为10

‑

20cm,正高压为17

‑

19kv,负高压为

‑

2.5kv,滚筒上包覆一层铝箔,铝箔表面用适量的乙醇进行清洗,滚筒的接受速度为250

‑

400r/min,纺丝房间的温度为25

‑

28℃,其中核层的推注速度为0.006mm/min,核层的推注速度为0.04mm/min,纺丝的时间在8

‑

10小时,纺丝结束后用镊子将铝箔上的纤维薄膜揭下,即得到了兼具吸热/吸波双效功能的薄膜材料。

12.作为上述技术方案的优选,本发明提供的兼具吸热/吸波双效功能的薄膜材料的制备方法进一步包括下列技术特征的部分或全部:

13.作为上述技术方案的改进,所述步骤(1)中,相变材料为有机相变材料。

14.作为上述技术方案的改进,所述所述的有机相变材料为peg,peg的相对分子质量为400~5000000。

15.作为上述技术方案的改进,所述步骤(1)相变材料与去离子水混合后制备的溶液的质量分数为10wt%

‑

50wt%。

16.作为上述技术方案的改进,步骤(2)中,所述壳层纺丝液的溶质为水溶性高分子材料;所述吸波材料为磁性纳米粒子。

17.作为上述技术方案的改进,所述水溶性高分子材料为羧甲基纤维素钠、聚乙烯醇、明胶、海藻酸钠中的一种;所述磁性纳米粒子为铁(fe)、钴(ni)、镍(co)、镍钴合金(nico)、铁钴合金(feco)、镍铁合金(nife)以及四氧化三铁(fe3o4)、钴铁氧体(cofe2o4)、氧化镍

(nio)中的一种。

18.作为上述技术方案的改进,所述磁性纳米粒子的粒径为10~100nm。

19.作为上述技术方案的改进,所述水溶性高分子材料和吸波材料的质量比为5:1~100:1。

20.作为上述技术方案的改进,所述兼具吸热/吸波双效功能的薄膜材料基于同轴静电纺丝,由壳层封装相变材料芯层,同时吸波材料均匀的分散在纤维中。

21.一种兼具吸热/吸波双效功能的薄膜材料,所述兼具吸热/吸波双效功能的薄膜材料是由如上任一方法制备而成的。

22.一种如上任一所述的兼具吸热/吸波双效功能的薄膜材料的应用,所述的兼具储热/吸波功能的薄膜材料作为电子设备吸热以及吸波材料使用。

23.本发明以peg作为相变材料,具有相变焓值高、循环稳定性好、相变温度范围宽、无毒无腐蚀性等诸多优点,但是peg在发生固液相变过程中会发生严重的泄漏问题,限制了其应用范围。pva在水溶液中会形成大量的链缠结,粘度较大,因此可以用作静电纺丝的原料。同时,pva的成纤性能优异,具有机械强度高、抗酸碱以及良好的耐候性等,与peg具有良好的相容性。为了实现相变材料完全封装,制备一种壳层包覆相变芯层的核壳结构相变纤维是本项工作的重点。同轴静电纺丝法操作简便,可加工材料种类多,纤维特性可控,能够制备出多种核壳结构的纤维和无机中空纳米管。利用同轴静电纺丝法,以pva为壳层,以peg为芯层,同时将fe3o4纳米粒子均匀的分散在纤维中,制备出一种核壳结构的复合相变纤维材料。一方面,pva壳层能够将peg芯层完全包覆起来,可以解决相变材料在实际应用过程中的泄漏问题。另一方面,纤维中的fe3o4纳米粒子可以赋予复合薄膜材料优异的吸波性能,扩宽其应用领域。

24.与现有技术相比,本发明的技术方案具有如下有益效果:1、本发明提供的纺丝液所用的溶剂均为水,无毒无害,具有传统静电纺丝无法比拟的优势;2、本发明采用的同轴静电纺丝技术制备核壳结构的相变纤维,能够实现相变材料的完全包覆,可以更有效地抑制相变材料在相变过程中的泄漏;3、本发明提供的复合薄膜材料具有制备过程绿色环保、相变潜热高、电磁波吸收性能好、循环使用性能稳定等优点,不仅具有优异的吸热性能,同时兼具良好的吸波性能,在电子元器件的热管理、电磁屏蔽等领域具有巨大的应用潜力。

25.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下结合优选实施例,详细说明如下。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍。

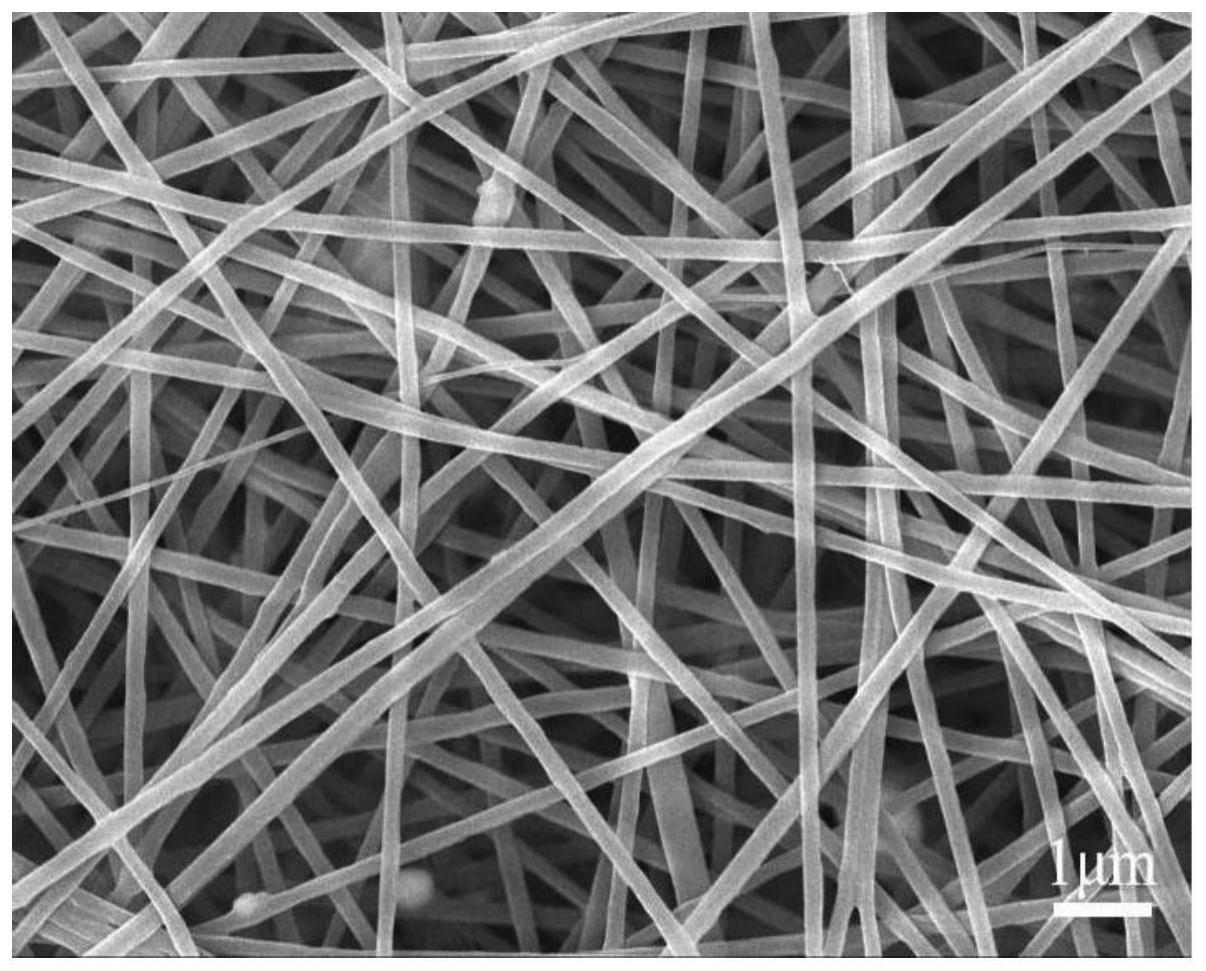

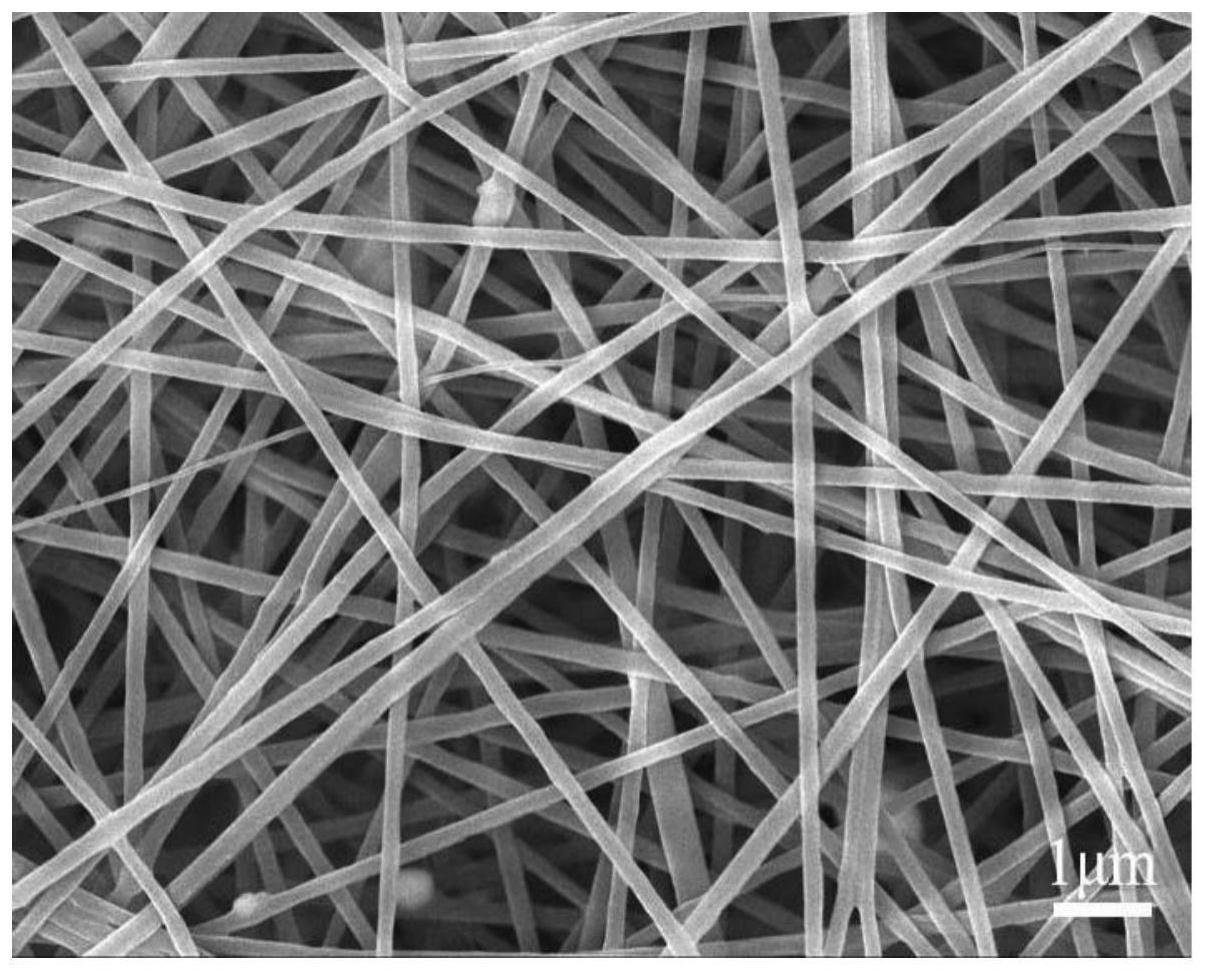

27.图1为实施例1中制备的具有吸热/吸波双重双效功能的薄膜材料的sem图;

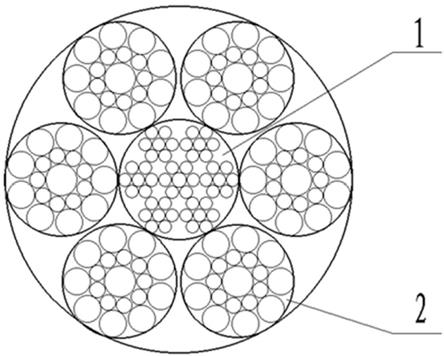

28.图2为实施例1中制备的具有吸热/吸波双重双效功能的薄膜材料的tem图;

29.图3为实施例1中制备的具有吸热/吸波双重双效功能的薄膜材料的dsc图;

30.图4为实施例1中制备的具有吸热/吸波双重双效功能的薄膜材料的xrd图。

具体实施方式

31.下面详细说明本发明的具体实施方式,其作为本说明书的一部分,通过实施例来说明本发明的原理,本发明的其他方面、特征及其优点通过该详细说明将会变得一目了然。

32.实施例1

33.一种兼具吸热/吸波双效功能的薄膜材料,具体制备方法如下:

34.(1)芯层纺丝液的配置

35.取5g相对分子质量为300000的peg与10ml的去离子水混合,室温下搅拌3个小时充分混合均匀,得到无色透明液体,即为芯层纺丝液。

36.(2)壳层纺丝液的配置

37.取0.6g的pva溶解在10ml的去离子水中,并加入0.1g fe3o4纳米粒子混合,在90度下搅拌4个小时充分混合均匀,冷却至室温即得到壳层纺丝液。

38.(3)静电纺丝制备复合相变薄膜材料

39.将步骤(1)和步骤(2)制备的纺丝液分别加入到10ml的注射器,连接在专用的同轴针头上,设定的接受距离为15cm,正高压为18kv,负高压为

‑

2.5kv,滚筒上包覆一层铝箔,铝箔表明用适量的乙醇进行清洗,滚筒的接受速度为280r/min,纺丝的温度为25度,其中核层的推注速度为0.006mm/min,核层的推注速度为0.04mm/min,纺丝的时间为10小时。纺丝结束后用镊子将铝箔上的纤维薄膜揭下,即得到了兼具吸热/吸波双效功能的薄膜材料。

40.实施例2

41.(1)芯层纺丝液的配置

42.取5g相对分子质量为200000的peg与10ml的去离子水混合,室温下搅拌3个小时充分混合均匀,得到无色透明液体,即为芯层纺丝液。

43.(2)壳层纺丝液的配置

44.取1g的海藻酸钠溶解在10ml的去离子水中,并加入0.5gnio纳米粒子混合,在90度下搅拌4个小时充分混合均匀,冷却至室温即得到壳层纺丝液。

45.(3)静电纺丝制备复合相变材料

46.将步骤(1)和步骤(2)制备的纺丝液分别加入到10ml的注射器,连接在专用的同轴针头上,设定的接受距离为15cm,正高压为18kv,负高压为

‑

2.5kv,滚筒上包覆一层铝箔,铝箔表明用适量的乙醇进行清洗,滚筒的接受速度为280r/min,纺丝的温度为25度,其中核层的推注速度为0.006mm/min,核层的推注速度为0.04mm/min,纺丝的时间为10小时。纺丝结束后用镊子将铝箔上的纤维薄膜揭下,即得到了兼具吸热/吸波双效功能的薄膜材料。

47.实施例3

48.(1)芯层纺丝液的配置

49.取5g相对分子质量为10000的peg与10ml的去离子水混合,室温下搅拌3个小时充分混合均匀,得到无色透明液体,即为芯层纺丝液。

50.(2)壳层纺丝液的配置

51.取0.6g羧甲基纤维素钠溶解在10ml的去离子水中,并加入0.1gcofe2o4纳米粒子混合,在室温下搅拌4个小时充分混合均匀,即得到壳层纺丝液。

52.(3)静电纺丝制备复合相变材料

53.将步骤(1)和步骤(2)制备的纺丝液分别加入到10ml的注射器,连接在专用的同轴

针头上,设定的接受距离为15cm,正高压为18kv,负高压为

‑

2.5kv,滚筒上包覆一层铝箔,铝箔表明用适量的乙醇进行清洗,滚筒的接受速度为280r/min,纺丝的温度为25度,其中核层的推注速度为0.006mm/min,核层的推注速度为0.04mm/min,纺丝的时间为10小时。纺丝结束后用镊子将铝箔上的纤维薄膜揭下,即得到了兼具吸热/吸波双效功能的薄膜材料。

54.实施例4

55.(1)核层纺丝液的配置

56.取5g相对分子质量为80000的peg与10ml的去离子水混合,室温下搅拌3个小时充分混合均匀,得到无色透明液体,即为芯层纺丝液。

57.(2)壳层纺丝液的配置

58.取0.6g的pva溶解在10ml的去离子水中,并加入1g feco纳米粒子混合,90度下搅拌4个小时充分混合均匀,冷却至室温即得到壳层纺丝液。

59.(3)静电纺丝制备复合相变材料

60.将步骤(1)和步骤(2)制备的纺丝液分别加入到10ml的注射器,连接在专用的同轴针头上,设定的接受距离为15cm,正高压为18kv,负高压为

‑

2.5kv,滚筒上包覆一层铝箔,铝箔表明用适量的乙醇进行清洗,滚筒的接受速度为280r/min,纺丝的温度为25度,其中核层的推注速度为0.006mm/min,核层的推注速度为0.04mm/min,纺丝的时间为10小时。纺丝结束后用镊子将铝箔上的纤维薄膜揭下,即得到了兼具吸热/吸波双效功能的薄膜材料

61.实施例5

62.(1)芯层纺丝液的配置

63.取5g相对分子质量为4000的聚乙二醇与10ml的去离子水混合,室温下搅拌3个小时充分混合均匀,得到无色透明液体,即为芯层纺丝液。

64.(2)壳层纺丝液的配置

65.取0.6g的明胶溶解在10ml的去离子水中,并加入0.6g fe3o4纳米粒子混合,在室温下搅拌4个小时充分混合均匀,即得到壳层纺丝液。

66.(3)静电纺丝制备复合相变材料

67.将步骤(1)和步骤(2)制备的纺丝液分别加入到10ml的注射器,连接在专用的同轴针头上,设定的接受距离为10

‑

20cm,正高压为18kv,负高压为

‑

2.5kv,滚筒上包覆一层铝箔,铝箔表明用适量的乙醇进行清洗,滚筒的接受速度为280r/min,纺丝的温度为25度,其中核层的推注速度为0.006mm/min,核层的推注速度为0.04mm/min,纺丝的时间为10小时。纺丝结束后用镊子将铝箔上的纤维薄膜揭下,即得到了兼具吸热/吸波双效功能的薄膜材料。

68.实施例6

69.(1)芯层纺丝液的配置

70.取5g相对分子质量为1000000的peg与10ml的去离子水混合,室温下搅拌3个小时充分混合均匀,得到无色透明液体,即为芯层纺丝液。

71.(2)壳层纺丝液的配置

72.取1g的pva溶解在10ml的去离子水中,并加入0.1g fe3o4纳米粒子混合,在室温下搅拌4个小时充分混合均匀,冷却至室温即得到壳层纺丝液。

73.(3)静电纺丝制备复合相变材料

74.将步骤(1)和步骤(2)制备的纺丝液分别加入到10ml的注射器,连接在专用的同轴针头上,设定的接受距离为10

‑

20cm,正高压为18kv,负高压为

‑

2.5kv,滚筒上包覆一层铝箔,铝箔表明用适量的乙醇进行清洗,滚筒的接受速度为280r/min,纺丝的温度为25度,其中核层的推注速度为0.006mm/min,核层的推注速度为0.04mm/min,纺丝的时间为10小时。纺丝结束后用镊子将铝箔上的纤维薄膜揭下,即得到了兼具吸热/吸波双效功能的薄膜材料。

75.本发明所列举的各原料,以及本发明各原料的上下限、区间取值,以及工艺参数(如温度、时间等)的上下限、区间取值都能实现本发明,在此不一一列举实施例。

76.以上所述是本发明的优选实施方式而已,当然不能以此来限定本发明之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变动,这些改进和变动也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。