1.本发明涉及人工皮革技术领域,尤其是涉及一种具有抑菌功能的超细纤维绒面人工皮革的制备方法。

背景技术:

2.目前,人工皮革合成革正向功能化高端方向发展。产品品种多样,应用领域细分,满足客户要求更全面,使用性能更突出,这也是市场对人工皮革企业提出的新标准。其中抑菌防霉功能化是行业发展前景相对较好的一个方向,相应抑菌剂的研究和应用将成为技术领域的研究热点,但是目前的抑菌防霉人工皮革技术多偏向于使用无机类抗菌剂,例如锌离子,铜离子,银离子等。由于此类金属离子具有一定的皮肤致敏性,且做抗菌处理时的废液在废水处理时会对废水处理设施的活性污泥产生负面影响,因此在环保法规日趋严格的今天,上述抗菌剂的使用面临着越来越多的限制因素。

3.ε

‑

聚赖氨酸是一种由微生物发酵生产的赖氨酸同聚物,由25~35个赖氨酸残基通过α

‑

羧基和ε

‑

氨基连接而成。1977年,shima和sakai首次在streptomyces albulus nbrc14147菌株的发酵清液中发现这种氨基酸多聚物。ε

‑

聚赖氨酸是一种对人体安全无毒的聚阳离子多肽,能够抑制革兰氏阴性细菌、革兰氏阳性菌、真菌甚至某些病毒,抑菌谱广泛。

4.鉴于以上原因,设计一种具有抑菌功能的超细纤维绒面人工皮革的制备方法是很有必要的。

技术实现要素:

5.本发明的目的是提供一种具有抑菌功能的超细纤维绒面人工皮革的制备方法,使用ε

‑

聚赖氨酸作为抑菌剂,在食品中得到了广泛的使用,采取与单双甘油脂肪酸酯并用的处理方式,减轻了金属盐类对ε

‑

聚赖氨酸的影响,使此处理方式得到的产品耐洗涤效果更好。

6.为实现上述目的,本发明提供了一种具有抑菌功能的超细纤维绒面人工皮革的制备方法,包括以下步骤:

7.(1)以海岛纤维为原料制备坯布:坯布由海岛纤维经过开包、铺网、针刺/水刺固结的工艺制得,所得坯布的表观密度为200

‑

500g/m2;

8.(2)将上述坯布进行热收缩工艺处理:将上述坯布浸没于95℃热水中保持20min即完成热收缩工艺处理得到半成品;

9.(3)将半成品进行聚氨酯含浸工艺处理:聚氨酯含浸工艺处理包括第一含浸工艺和第二含浸工艺,经过含浸工艺处理后得到含浸后半成品;

10.(4)对含浸后半成品依次进行水洗、开纤、染色、磨毛工艺处理;

11.(5)配制混合水溶液:在80度的热水中加入单双甘油脂肪酸酯并搅拌均匀,后冷却至室温,添加柠檬酸调节溶液的ph值至3

‑

5,后加入ε

‑

聚赖氨酸,并搅拌均匀得到混合水溶

液;

12.(6)含浸处理:将步骤(4)所得的半成品在混合水溶液中进行含浸处理,得到含浸皮革;

13.(7)干热处理:将含浸皮革进行干热处理,即得成品。

14.优选的,所述步骤(1)中的海岛纤维选用定岛型或不定岛型海岛纤维,所述海岛纤维的纤度为1d

‑

3d,岛成分、海成分各自独立为涤纶或尼龙。

15.优选的,所述步骤(2)中经过热收缩工艺处理所得半成品的表观密度为240

‑

700g/m2。

16.优选的,所述步骤(3)中的第一含浸工艺,浸液含有17

‑

25wt.%的水溶性聚酯,干燥温度100

‑

150℃;

17.第二含浸工艺,浸液含有10

‑

30wt.%的水性树脂,干燥温度100

‑

150℃。

18.优选的,所述步骤(4)中的水洗工艺,用热水洗涤去除水溶性聚酯,热水的温度为70

‑

95℃,用热水冲洗5

‑

30min即可;

19.所述开纤工艺,以2

‑

20g/l氢氧化钠的水溶液为开纤液,开纤处理的温度为90

‑

130℃,时间为15

‑

45min,通过开纤可去除海岛纤维的海部分,留下岛部分的纤维束;

20.所述染色工艺具体为液流染色工艺,根据纤维的种类不同选用分散染料、酸性染料、直接染料进行染色,染色处理在液流染色机中进行,染色的条件可按照原料的不同进行调整;

21.所述磨毛工艺具体为磨毛工艺在磨毛机上进行,使用80目

‑

600目的纸皮砂带,车速为2米/分钟

‑

10米/分钟。

22.优选的,所述步骤(5)的混合水溶液中,单双甘油脂肪酸酯的浓度为2

‑

10g/l,ε

‑

聚赖氨酸的浓度为0.5

‑

5g/l,ε

‑

聚赖氨酸的分子量在1300

‑

4600之间。

23.优选的,所述步骤(7)中干热处理的温度为110℃,时间为1

‑

5min。

24.单双甘油脂肪酸酯和ε

‑

聚赖氨酸两者均有抗菌效果,而且两者的抗菌效果具有相乘效果,而加入的柠檬酸是为了调节溶液酸碱值而使用的ph调整剂。

25.因此,本发明采用上述一种具有抑菌功能的超细纤维绒面人工皮革的制备方法,使用ε

‑

聚赖氨酸作为抑菌剂,在食品中得到了广泛的使用,采取与单双甘油脂肪酸酯并用的处理方式,减轻了金属盐类对ε

‑

聚赖氨酸的影响,使此处理方式得到的产品耐洗涤效果更好。

26.下面通过实施例,对本发明的技术方案做进一步的详细描述。

具体实施方式

27.本发明提供了一种具有抑菌功能的超细纤维绒面人工皮革的制备方法,包括以下步骤:

28.(1)以海岛纤维为原料制备坯布:坯布由海岛纤维经过开包、铺网、针刺/水刺固结的工艺制得,所得坯布的表观密度为200

‑

500g/m2,海岛纤维选用定岛型或不定岛型海岛纤维,所述海岛纤维的纤度为1d

‑

3d,岛成分、海成分各自独立为涤纶或尼龙。

29.(2)将上述坯布进行热收缩工艺处理:将上述坯布浸没于95℃热水中保持20min即完成热收缩工艺处理得到半成品,半成品的表观密度为240

‑

700g/m2。

30.(3)将半成品进行聚氨酯含浸工艺处理:聚氨酯含浸工艺处理包括第一含浸工艺和第二含浸工艺,经过含浸工艺处理后得到含浸后半成品,第一含浸工艺,浸液含有17

‑

25wt.%的水溶性聚酯,干燥温度100

‑

150℃;第二含浸工艺,浸液含有10

‑

30wt.%的水性树脂,干燥温度100

‑

150℃。

31.(4)对含浸后半成品依次进行水洗、开纤、染色、磨毛工艺处理;

32.所述水洗工艺,用热水洗涤去除水溶性聚酯,热水的温度为70

‑

95℃,用热水冲洗5

‑

30min即可;

33.所述开纤工艺,以2

‑

20g/l氢氧化钠的水溶液为开纤液,开纤处理的温度为90

‑

130℃,时间为15

‑

45min,通过开纤可去除海岛纤维的海部分,留下岛部分的纤维束;

34.所述染色工艺具体为液流染色工艺,根据纤维的种类不同选用分散染料、酸性染料、直接染料进行染色,染色处理在液流染色机中进行,染色的条件可按照原料的不同进行调整;

35.所述磨毛工艺具体为磨毛工艺在磨毛机上进行,使用80目

‑

600目的纸皮砂带,车速为2米/分钟

‑

10米/分钟。

36.(5)配制混合水溶液:在80度的热水中加入单双甘油脂肪酸酯并搅拌均匀,后冷却至室温,添加柠檬酸调节溶液的ph值至3

‑

5,后加入ε

‑

聚赖氨酸,并搅拌均匀得到混合水溶液,其中单双甘油脂肪酸酯的浓度为2

‑

10g/l,ε

‑

聚赖氨酸的浓度为0.5

‑

5g/l,ε

‑

聚赖氨酸的分子量在1300

‑

4600之间。

37.(6)含浸处理:将步骤(4)所得的半成品在混合水溶液中进行含浸处理,得到含浸皮革。

38.(7)干热处理:将含浸皮革进行干热处理,即得成品,其中干热处理的温度为110℃,时间为1

‑

5min。

39.以下通过实施例对本发明的技术方案作进一步说明。

40.实施例1

41.涤纶超细纤维基布,使用纤维为2d 37岛定岛,海成分为涤纶,岛成分为涤纶,长度为51mm,海/岛比例为30/70。上述纤维经过铺网,针刺制备基布。基布的表观密度为300g/m2。此基布经过热收缩后的表观密度为350g/m2。提高表观密度后进行水性聚氨酯树脂的含浸处理,含浸处理分为两次含浸,第一次浸液为浓度在20%的水溶性聚酯,干燥温度130℃;第二次浸液为浓度在30%的水性树脂,干燥温度130℃,控制带液量使坯布的水性树脂的增重量在25%。之后经温水洗工艺去除第一次含浸的水溶性聚酯。之后经水洗工艺去除第一次含浸的水溶性聚酯后,使用naoh水溶液进行开纤处理,开纤处理时的naoh水溶液浓度为10g/l,开纤处理的温度为130度,时间为30min。经过开纤处理的基布经过染色处理(染色处方与条件:使用分散染料黄am

‑

2r,0.52%;红am

‑

slr 0.092%;蓝am

‑

slr 0.31%。染色浴比1:15。染色条件,初始水温35度,依次将基布,助剂,染料添加入液流染色机中,以1度/min的速度升温至130度,保温30分钟后降温,降温至80度后添加还原清洗剂,经20min还原清洗后排液,室温水洗后取出干燥),两次以上定量式磨皮处理(磨皮条件:初次粗磨采用80目纸皮砂带,二次细磨采用240目纸皮砂带,两次磨皮的车速均为4m/min)之后形成半成品基布。对此半成品基布进行抑菌后加工时,使用含单双甘油脂肪酸酯10g/l,ε

‑

聚赖氨酸5g/l,柠檬酸2g/l的混合溶液作为含浸液,基布在此含浸浴中处理后进行热干燥处理(含浸处理时,基

布带液率大于40%),热处理的温度为110度,处理时间为2分钟。

42.实施例2

43.涤纶超细纤维基布,使用纤维为2d 37岛定岛,海成分为涤纶,岛成分为涤纶,长度为51mm,海/岛比例为30/70。上述纤维经过铺网,针刺制备基布。基布的表观密度为300g/m2。此基布经过热予缩后的表观密度为350g/m2。提高表观密度后进行水性聚氨酯树脂的含浸处理,含浸处理分为两次含浸,第一次浸液为浓度在20%的水溶性聚酯,干燥温度130℃;第二次浸液为浓度在30%的水性树脂,干燥温度130℃,控制带液量使坯布的水性树脂的增重量在25%。之后经温水洗工艺去除第一次含浸的水溶性聚酯。之后经水洗工艺去除第一次含浸的水溶性聚酯后,使用naoh水溶液进行开纤处理,开纤处理时的naoh水溶液浓度为10g/l,开纤处理的温度为130度,时间为30min。经过开纤处理的基布经过染色处理(染色处方与条件:使用分散染料黄am

‑

2r,0.52%;红am

‑

slr 0.092%;蓝am

‑

slr 0.31%。染色浴比1:15。染色条件,初始水温35度,依次将基布,助剂,染料添加入液流染色机中,以1度/min的速度升温至130度,保温30分钟后降温,降温至80度后添加还原清洗剂,经20min还原清洗后排液,室温水洗后取出干燥),两次以上定量式磨皮处理(磨皮条件:初次粗磨采用100目纸皮砂带,二次细磨采用400目纸皮砂带,两次磨皮的车速均为2m/min)之后形成半成品基布。对此半成品基布进行抑菌后加工时,使用含单双甘油脂肪酸酯2g/l,ε

‑

聚赖氨酸0.5g/l,柠檬酸2g/l的混合溶液作为含浸液,基布在此含浸浴中处理后进行热干燥处理(含浸处理时,基布带液率大于40%),热处理的温度为100度,处理时间为3分钟。

44.实施例3

45.尼龙超细纤维基布,使用纤维为3d 17岛定岛,海成分为涤纶,岛成分为尼龙,长度为51mm,海/岛比例为35/65。上述纤维经过铺网,针刺制备基布。基布的表观密度为400g/m2。此基布经过热予缩后的表观密度为470g/m2。提高表观密度后进行水性聚氨酯树脂的含浸处理,含浸处理分为两次含浸,第一次浸液为浓度在20%的水溶性聚酯,干燥温度150℃;第二次浸液为浓度在30%的水性树脂,干燥温度130℃,控制带液量使坯布的水性树脂的增重量在25%。之后经温水洗工艺去除第一次含浸的水溶性聚酯。之后经水洗工艺去除第一次含浸的水溶性聚酯后,使用naoh水溶液进行开纤处理,开纤处理时的naoh水溶液浓度为10g/l,开纤处理的温度为105度,时间为30min。经过开纤处理的基布经过染色处理(染色处方与条件:使用酸性染料黄n5g,0.3%;红nbr 0.1%;蓝nr 0.4%。染色浴比1:15。染色条件,初始水温35度,依次将基布,助剂,染料添加入液流染色机中,以1度/min的速度升温至130度,保温30分钟后降温,室温水洗后取出干燥),两次以上定量式磨皮处理(磨皮条件:初次粗磨采用100目纸皮砂带,二次细磨采用400目纸皮砂带,两次磨皮的车速均为5m/min)之后形成半成品基布。对此半成品基布进行抑菌后加工时,使用含单双甘油脂肪酸酯3g/l,ε

‑

聚赖氨酸1g/l,柠檬酸2g/l的混合溶液作为含浸液,基布在此含浸浴中处理后进行热干燥处理(含浸处理时,基布带液率大于40%),热处理的温度为110度,处理时间为2分钟。

46.实施例4

47.尼龙超细纤维基布,使用纤维为3d 17岛定岛,海成分为涤纶,岛成分为尼龙,长度为51mm,海/岛比例为35/65。上述纤维经过铺网,针刺制备基布。基布的表观密度为400g/m2。此基布经过热予缩后的表观密度为470g/m2。提高表观密度后进行水性聚氨酯树脂的含浸处理,含浸处理分为两次含浸,第一次浸液为浓度在20%的水溶性聚酯,干燥温度150℃;

第二次浸液为浓度在30%的水性树脂,干燥温度130℃,控制带液量使坯布的水性树脂的增重量在25%。之后经温水洗工艺去除第一次含浸的水溶性聚酯。之后经水洗工艺去除第一次含浸的水溶性聚酯后,使用naoh水溶液进行开纤处理,开纤处理时的naoh水溶液浓度为10g/l,开纤处理的温度为105度,时间为30min。经过开纤处理的基布经过染色处理(染色处方与条件:使用酸性染料黄n5g,0.3%;红nbr 0.1%;蓝nr 0.4%。染色浴比1:15。染色条件,初始水温35度,依次将基布,助剂,染料添加入液流染色机中,以1度/min的速度升温至130度,保温30分钟后降温,室温水洗后取出干燥),两次以上定量式磨皮处理磨皮条件:初次粗磨采用100目纸皮砂带,二次细磨采用600目纸皮砂带,两次磨皮的车速均为3m/min)之后形成半成品基布。对此半成品基布进行抑菌后加工时,使用含单双甘油脂肪酸酯5g/l,ε

‑

聚赖氨酸3g/l,柠檬酸5g/l的混合溶液作为含浸液,基布在此含浸浴中处理后进行热干燥处理(含浸处理时,基布带液率大于40%),热处理的温度为100度,处理时间为4分钟。

48.实施例5

49.尼龙超细纤维基布,使用纤维为3d 17岛定岛,海成分为涤纶,岛成分为尼龙,长度为51mm,海/岛比例为35/65。上述纤维经过铺网,针刺制备基布。基布的表观密度为200g/m2。此基布经过热予缩后的表观密度为230g/m2。提高表观密度后进行水性聚氨酯树脂的含浸处理,含浸处理分为两次含浸,第一次浸液为浓度在10%的水溶性聚酯,干燥温度100℃;第二次浸液为浓度在15%的水性树脂,干燥温度150℃,控制带液量使坯布的水性树脂的增重量在20%。之后经温水洗工艺去除第一次含浸的水溶性聚酯。之后经水洗工艺去除第一次含浸的水溶性聚酯后,使用naoh水溶液进行开纤处理,开纤处理时的naoh水溶液浓度为10g/l,开纤处理的温度为105度,时间为30min。经过开纤处理的基布经过染色处理(染色处方与条件:使用酸性染料黄n5g,0.3%;红nbr 0.1%;蓝nr 0.4%。染色浴比1:15。染色条件,初始水温35度,依次将基布,助剂,染料添加入液流染色机中,以1度/min的速度升温至130度,保温30分钟后降温,室温水洗后取出干燥),两次以上定量式磨皮处理磨皮条件:初次粗磨采用80目纸皮砂带,二次细磨采用280目纸皮砂带,两次磨皮的车速均为5m/min)之后形成半成品基布。对此半成品基布进行抑菌后加工时,使用含单双甘油脂肪酸酯8g/l,ε

‑

聚赖氨酸2g/l,柠檬酸5g/l的混合溶液作为含浸液,基布在此含浸浴中处理后进行热干燥处理(含浸处理时,基布带液率大于40%),热处理的温度为110度,处理时间为2分钟。

50.实施例6

51.尼龙超细纤维基布,使用纤维为1d 17岛定岛,海成分为涤纶,岛成分为尼龙,长度为51mm,海/岛比例为35/65。上述纤维经过铺网,针刺制备基布。基布的表观密度为300g/m2。此基布经过热予缩后的表观密度为350g/m2。提高表观密度后进行水性聚氨酯树脂的含浸处理,含浸处理分为两次含浸,第一次浸液为浓度在10%的水溶性聚酯,干燥温度100℃;第二次浸液为浓度在15%的水性树脂,干燥温度150℃,控制带液量使坯布的水性树脂的增重量在20%。之后经温水洗工艺去除第一次含浸的水溶性聚酯。之后经水洗工艺去除第一次含浸的水溶性聚酯后,使用naoh水溶液进行开纤处理,开纤处理时的naoh水溶液浓度为15g/l,开纤处理的温度为105度,时间为30min。经过开纤处理的基布经过染色处理(染色处方与条件:使用酸性染料黄n5g,0.3%;红nbr 0.1%;蓝nr 0.4%。染色浴比1:15。染色条件,初始水温35度,依次将基布,助剂,染料添加入液流染色机中,以1度/min的速度升温至130度,保温30分钟后降温,室温水洗后取出干燥),两次以上定量式磨皮处理之后形成半成

品基布。对此半成品基布进行抑菌后加工时,使用含单双甘油脂肪酸酯5g/l,ε

‑

聚赖氨酸5g/l,柠檬酸5g/l的混合溶液作为含浸液,基布在此含浸浴中处理后进行热干燥处理(含浸处理时,基布带液率大于40%),热处理的温度为110度,处理时间为2分钟。

52.对比例1

53.涤纶超细纤维基布,使用纤维为2d 37岛定岛,海成分为涤纶,岛成分为涤纶,长度为51mm,海/岛比例为30/70。上述纤维经过铺网,针刺制备基布。基布的表观密度为300g/m2。此基布经过热予缩后的表观密度为350g/m2。提高表观密度后进行水性聚氨酯树脂的含浸处理,含浸处理分为两次含浸,第一次浸液为浓度在20%的水溶性聚酯,干燥温度130℃;第二次浸液为浓度在30%的水性树脂,干燥温度130℃,控制带液量使坯布的水性树脂的增重量在25%。之后经温水洗工艺去除第一次含浸的水溶性聚酯。之后经水洗工艺去除第一次含浸的水溶性聚酯后,使用naoh水溶液进行开纤处理,开纤处理时的naoh水溶液浓度为10g/l,开纤处理的温度为130度,时间为30min。经过开纤处理的基布经过染色处理(染色处方与条件:使用分散染料黄am

‑

2r,0.52%;红am

‑

slr 0.092%;蓝am

‑

slr 0.31%。染色浴比1:15。染色条件,初始水温35度,依次将基布,助剂,染料添加入液流染色机中,以1度/min的速度升温至130度,保温30分钟后降温,降温至80度后添加还原清洗剂,经20mins还原清洗后排液,室温水洗后取出干燥),两次以上定量式磨皮处理(磨皮条件:初次粗磨采用80目纸皮砂带,二次细磨采用240目纸皮砂带,两次磨皮的车速均为4m/min)之后形成半成品基布。对此半成品基布进行后加工时,使用含单双甘油脂肪酸酯5g/l,热处理的温度为100度,处理时间为4分钟。

54.对比例2

55.涤纶超细纤维基布,使用纤维为2d 37岛定岛,海成分为涤纶,岛成分为涤纶,长度为51mm,海/岛比例为30/70。上述纤维经过铺网,针刺制备基布。基布的表观密度为300g/m2。此基布经过热予缩后的表观密度为350g/m2。提高表观密度后进行水性聚氨酯树脂的含浸处理,含浸处理分为两次含浸,第一次浸液为浓度在20%的水溶性聚酯,干燥温度130℃;第二次浸液为浓度在30%的水性树脂,干燥温度130℃,控制带液量使坯布的水性树脂的增重量在25%。之后经温水洗工艺去除第一次含浸的水溶性聚酯。之后经水洗工艺去除第一次含浸的水溶性聚酯后,使用naoh水溶液进行开纤处理,开纤处理时的naoh水溶液浓度为10g/l,开纤处理的温度为130度,时间为30min。经过开纤处理的基布经过染色处理(染色处方与条件:使用分散染料黄am

‑

2r,0.52%;红am

‑

slr 0.092%;蓝am

‑

slr 0.31%。染色浴比1:15。染色条件,初始水温35度,依次将基布,助剂,染料添加入液流染色机中,以1度/min的速度升温至130度,保温30分钟后降温,降温至80度后添加还原清洗剂,经20min还原清洗后排液,室温水洗后取出干燥),两次以上定量式磨皮处理(磨皮条件:初次粗磨采用80目纸皮砂带,二次细磨采用240目纸皮砂带,两次磨皮的车速均为10m/min)之后形成半成品基布。对此半成品基布进行后加工时,ε

‑

聚赖氨酸3g/l,柠檬酸1g/l的混合溶液作为含浸液,基布在此含浸浴中处理后进行热干燥处理(含浸处理时,基布带液率大于40%),热处理的温度为100度,处理时间为4分钟。

56.对比例3

57.涤纶超细纤维基布,使用纤维为2d 37岛定岛,海成分为涤纶,岛成分为涤纶,长度为51mm,海/岛比例为30/70。上述纤维经过铺网,针刺制备基布。基布的表观密度为300g/

m2。此基布经过热予缩后的表观密度为350g/m2。提高表观密度后进行水性聚氨酯树脂的含浸处理,含浸处理分为两次含浸,第一次浸液为浓度在20%的水溶性聚酯,干燥温度130℃;第二次浸液为浓度在30%的水性树脂,干燥温度130℃,控制带液量使坯布的水性树脂的增重量在25%。之后经温水洗工艺去除第一次含浸的水溶性聚酯。之后经水洗工艺去除第一次含浸的水溶性聚酯后,使用naoh水溶液进行开纤处理,开纤处理时的naoh水溶液浓度为10g/l,开纤处理的温度为130度,时间为30min。经过开纤处理的基布经过染色处理(染色处方与条件:使用分散染料黄am

‑

2r,0.52%;红am

‑

slr 0.092%;蓝am

‑

slr 0.31%。染色浴比1:15。染色条件,初始水温35度,依次将基布,助剂,染料添加入液流染色机中,以1度/min的速度升温至130度,保温30分钟后降温,降温至80度后添加还原清洗剂,经20min还原清洗后排液,室温水洗后取出干燥),两次以上定量式磨皮处理(磨皮条件:初次粗磨采用80目纸皮砂带,二次细磨采用240目纸皮砂带,两次磨皮的车速均为4m/min)之后形成半成品基布。对此半成品基布进行后加工时,使用含单双甘油脂肪酸酯5g/l,柠檬酸5g/l的混合溶液作为含浸液,基布在此含浸浴中处理后进行热干燥处理(含浸处理时,基布带液率大于40%),热处理的温度为100度,处理时间为4分钟。

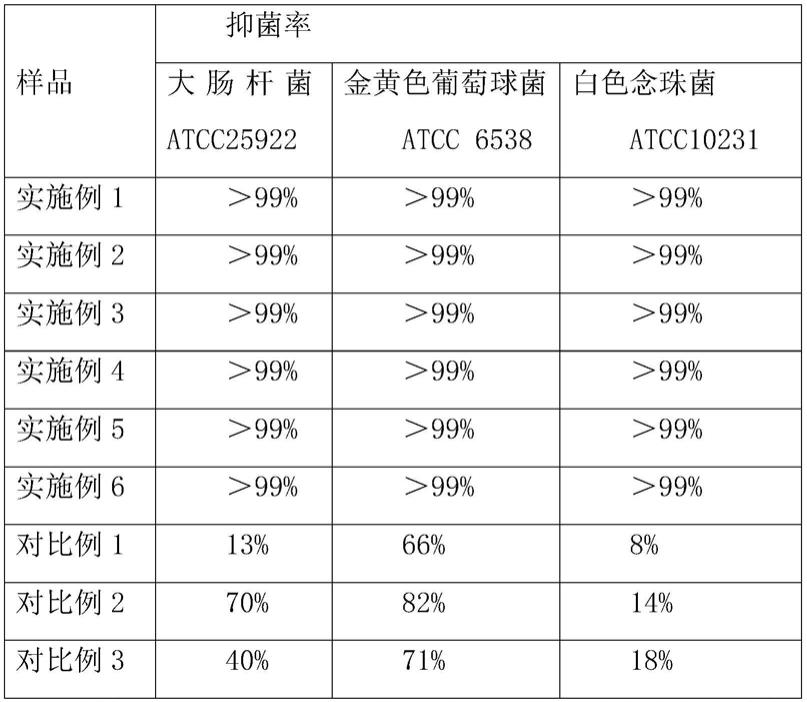

58.经上述工艺制备的人工皮革的抑菌性测试依照gb/t20944.3

‑

2008的标准进行检测,实验方法为震荡法。测试结果如表1所示。

59.为测试该产品抑菌性的耐洗涤效果,上述实施例的样品和对比例样品需经过5次洗涤。洗涤方法遵从gb/t 8629

‑

2017标准。

60.表1实施例1

‑

6和对比例1

‑

3的抑菌率结果5次洗涤后

[0061][0062]

注1:根据gb/t20944.3

‑

2008的标准:合格标准为大肠杆菌抑菌率≧70%,金黄色

葡萄球菌抑菌率≧70%,白色念珠菌抑菌率≧60%。

[0063]

因此,本发明采用上述一种具有抑菌功能的超细纤维绒面人工皮革的制备方法,使用ε

‑

聚赖氨酸作为抑菌剂,在食品中得到了广泛的使用,采取与单双甘油脂肪酸酯并用的处理方式,减轻了金属盐类对ε

‑

聚赖氨酸的影响,使此处理方式得到的产品耐洗涤效果更好。

[0064]

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。