热塑性弹性体及其制备方法、运用及再生回收abs塑料及其制备方法

技术领域

1.本技术涉及高分子材料领域,更具体而言涉及热塑性弹性体及其制备方法、运用及再生回收abs塑料及其制备方法。

背景技术:

2.abs塑料无毒无味,光泽度高,并且比较耐磨,耗损较小,注塑成型后尺寸稳定性较好,是生活中常见的塑料。abs塑料在机械、纺织、汽车和电气等制造工业及化工中具有广泛应用。但是abs的缺点是在热氧条件下容易老化,因此abs在经历过服役期后,受其使用环境的影响,会呈现一定程度的老化。再生回收abs塑料在回收过程中会经过破碎、清洗、烘干、挤出造粒和注塑等工艺过程,进一步加速其老化的过程,其中再生回收的abs的抗冲击性能下降幅度尤为明显。因此再生回收abs塑料只能作为一些低级制品使用,所以需要对再生回收abs塑料进行加工改性。

3.目前提升再生回收abs塑料抗冲击强度的助剂主要有tpu、sbs、abs高胶粉、k树脂、mbs和纳米刚性粒子等方法,其中对于提升抗冲击强度要求的改性,多采用sbs为增韧剂。sbs可以提高塑料的韧性,抗冲击强度,耐曲折性和耐低温性能,并且sbs与abs具有较好的相容性。

4.但是当sbs在abs中添加的量超过1%时,sbs可能会在abs的表面析出,因此可能导致使用sbs提升再生回收abs塑料的抗冲击强度的能力不足。

技术实现要素:

5.为了提高再生回收abs塑料的抗冲击强度,本技术提供热塑性弹性体及其制备方法、运用及再生回收abs塑料。

6.第一方面,本技术提供的热塑性弹性体,其原料包括如下质量份的组分:sbs:20

‑

35份;ssbr:25

‑

55份;橡胶油:20

‑

35份;纳米二氧化硅:5

‑

10份;相容剂:0.5

‑

1.5份;抗氧剂:0.5

‑

1.5份。

7.ssbr具有较高的弹性,挤出收缩率小,物理机械性能好,撕裂强度高,耐磨耗,将其引入到sbs体系中后,可以提高整体的粘度和抗撕裂能力,并提高sbs在运用于再生回收abs塑料时的相容性。纳米二氧化硅的粒径较小,具有较好的量子尺寸效应、小尺寸效应和表面效应,能够更好的与sbs和ssbr相结合。sbs与橡胶油具有较好的相容性,sbs与橡胶油结合成为吸油型sbs,以吸油型sbs为载体可以复合等量或更多量的ssbr及适量的纳米二氧化硅,并且添加了相容剂使体系中的不溶物更好的相容,几种物质的相互结合得到了韧性较

好的sbs热塑性弹性体,该热塑性弹性体可以以更大的比重掺杂于再生回收abs塑料粒子中,且掺杂后整体可以保持较为均匀的状态。将此sbs热塑性弹性体添加入再生回收abs塑料粒子中,可大幅度提高再生回收abs塑料的抗冲击强度。

8.可选的,所述sbs为线型sbs,所述sbs中苯乙烯单体含量为55%

‑

70%,乙烯基单体含量为30%

‑

45%。

9.线形sbs与ssbr可以较好地结合。在线性sbs中,采用较高的苯乙烯单体含量,有助于使该热塑性弹性体整体粘性升高,由于ssbr的加入使得热塑性弹性体本身相容性更好,因此上述苯乙烯单体的增加对于热塑性弹性体可掺配的量也没有明显的影响,因此具有更好的提高再生回收abs塑料抗冲击强度的效果。其中,乙烯基单体指丁二烯发生[1,2]

‑

聚合后得到的链结。

[0010]

可选的,所述ssbr中苯乙烯单体含量为30%

‑

50%,乙烯基单体含量为10%

‑

30%。

[0011]

苯乙烯结构使ssbr具有一定的强度和刚性,但ssbr分子由于含有空间位阻环,因而刚性较大,可能使移动性较差,选用合适的苯乙烯单体含量会使ssbr具有合适的移动性能。而乙烯基单体在ssbr的分子链上是一较大的侧基基团,会使分子链的柔顺性变差,内摩擦损耗变大,并且乙烯基单体含量过大可能会导致ssbr的硬度、回弹性和撕裂强度等下降,选用较合适的乙烯基单体含量会使ssbr具有合适的硬度、回弹性和撕裂强度。当苯乙烯单体的含量较高时,选用较低的乙烯基单体的含量进行相互配合,能使ssbr具有更合适的移动性和硬度、回弹性和撕裂强度,从而有助于提升sbs热塑性弹性体的韧性。其中,乙烯基单体指丁二烯发生[1,2]

‑

聚合后得到的链结。

[0012]

可选的,所述纳米二氧化硅的粒径d50为20

‑

60nm。

[0013]

纳米二氧化硅的粒径在一定程度上会影响其在此体系中的分散性,粒径越小,比表面积越大,可能会容易团聚,选用合适的粒径会减少其团聚,从而能更好的分散在体系中,进而能够更好的与其它物质的粒子相结合。

[0014]

可选的,所述纳米二氧化硅纯度大于99.999%,所述纳米二氧化硅中钙离子和铁离子的含量低于3ppm。

[0015]

纳米二氧化硅的纯度越高,所起到的粘合作用越强,为了得到更好的粘合效果,可以选用纯度较大的纳米二氧化硅。并且纳米二氧化硅中钙离子和铁离子的含量过高,可能会与其它物质进行反应而产生沉淀,在此体系中引入不必要的杂质,对纳米二氧化硅的纯度会产生一定的影响,从而影响对sbs的改性。

[0016]

可选的,所述相容剂为马来酸酐接枝苯乙烯或者马来酸酐接枝丁二烯的一种。

[0017]

马来酸酐接枝苯乙烯或马来酸酐接枝丁二烯的酸酐基团在制备过程中,能够与极性基团发生广义的脱水反应并形成化学键,可以将不相容的极性和非极性的物质进行化学偶联。在此体系中添加马来酸酐接枝苯乙烯或马来酸酐接枝丁二烯可使体系中不相容的物质能够更好的相容,从而使体系中的物质的粒子之间结合的更紧密,从而能够提高sbs热塑性弹性体的韧性。

[0018]

可选的,所述橡胶油为环烷基橡胶油。

[0019]

相较于其它橡胶油,根据相似相容原理,环烷基橡胶油与sbs之间的物理亲和性能较强,可与sbs更充分混合。

[0020]

第二方面,本技术还提供了热塑性弹性体的制备方法,包括如下步骤:

s1.精确称量20

‑

35份sbs、25

‑

55份ssbr、0.5

‑

1.5份相容剂和0.5

‑

1.5份抗氧剂并进行干混;s2.混合均匀后,再加入20

‑

35份橡胶油继续进行搅拌,当颗粒吸油后呈半透明状态后,停止搅拌;s3.加入5

‑

10份纳米二氧化硅继续搅拌,当纳米二氧化硅分散均匀后停止搅拌,得到混合物1;s4.将混合物1进行挤出、造粒得到热塑性弹性体。

[0021]

在上述技术方案中,选择合适重量份的sbs、ssbr、相容剂和抗氧剂进行混合,目的是使各粒子之间能够充分混合均匀,得到比较稳定的分散体系,若混合不均匀,可能会导致混合不均匀的地方容易断裂,从而影响使用效果。然后将混合均匀的混合物加入适量的橡胶油进行吸油,橡胶油可与纳米二氧化硅更充分的渗入体系中,从而形成性能较好的热塑性弹性体,该制备方法有利于使此热塑性弹性体的增韧性能达到较佳的水平。

[0022]

可选的,上述所述的热塑性弹性体运用于可再生回收abs塑料中,其添加量不高于3%。

[0023]

上述所述的热塑性弹性体的添加到一定量后会使其增韧效果变化的不够明显,并且出于经济实用性考量,热塑性弹性体的添加量不高于3%不仅能得到比较好的增韧效果,并且经济实用,降低成本。

[0024]

第三方面,本技术还提供了再生回收abs塑料的制备方法,包括以下步骤:s1.称取abs回收片料250

‑

300份,并粉碎成3

‑

10nm粒径的粉末;s2.加入3

‑

8份上述所述热塑性弹性体和不超过3份的色母进行干混;s3.混合均匀后在前端温度180

‑

190℃,中段温度200

‑

220℃,末端温度185

‑

195℃条件下进行注塑挤出;s4.切粒;s5.在80

‑

90℃条件下烘干搅拌15

‑

20min,得到再生回收abs塑料。

[0025]

在上述技术方案中,加入适量的上述所述热塑性弹性体对再生回收abs塑料进行改性,在此制备条件下,适量的热塑性弹性体能够使再生回收abs塑料的抗冲击强度得到提高,并且热塑性弹性体的加入量和反应条件均对再生回收abs塑料的抗冲击强度有影响,因此选择合适的热塑性弹性体加入量和合适的反应条件也比较重要。

[0026]

综上所述,本技术包括以下至少一种有益技术效果:1.在本技术中,利用sbs与ssbr相结合,添加橡胶油使sbs成为吸油型sbs,以吸油型sbs为载体复合等量或更多量的ssbr及适量的纳米二氧化硅,并添加其他助剂对其进行改性,得到一种sbs热塑性弹性体,利用该sbs热塑性弹性体对再生回收abs塑料进行改性,最终使再生回收abs塑料的抗冲击强度得到了大幅度的提高。

[0027]

2.本技术还提供了可提高再生回收abs塑料抗冲击强度的热塑性弹性体的制备方法和再生回收abs塑料的制备方法,从而得到了抗冲击强度较高的再生回收的abs塑料。

具体实施方式

[0028]

以下结合实施例对本技术作进一步详细说明。

[0029]

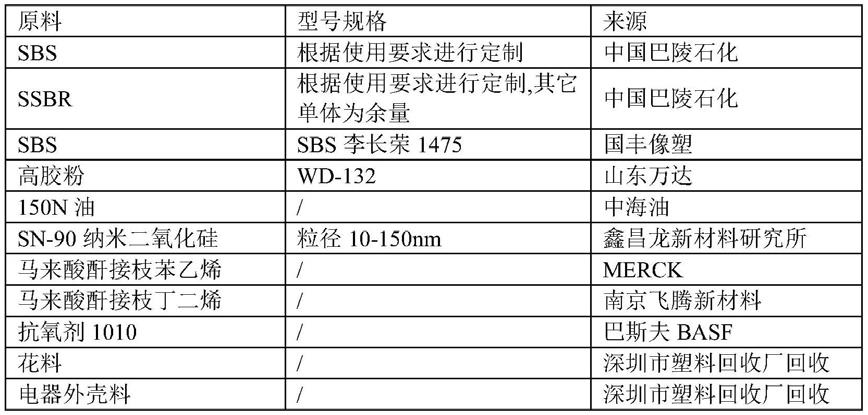

在以下实施例及对比例中,部分材料的来源、型号如表1所示;表1、原料来源规格表

实施例

[0030]

实施例1

‑

12和对比例1

‑

8,均为热塑性弹性体,实施例1

‑

12和对比例1

‑

8中热塑性弹性体的制备方法如下:s1.精确称量sbs、ssbr、相容剂和抗氧剂并进行干混;s2.混合均匀后,再加入橡胶油继续进行搅拌,当颗粒吸油后呈半透明状态后,停止搅拌;s3.加入纳米二氧化硅继续搅拌,当纳米二氧化硅分散均匀后停止搅拌,得到混合物1;s4.将混合物1进行双螺杆挤出和水下切粒工艺造粒,获得sbs热塑性弹性体。

[0031]

在实施例1

‑

3和对比例1

‑

8中,所用的sbs中苯乙烯单体含量为60%,乙烯基单体含量为40%,ssbr中苯乙烯单体含量为40%,乙烯基单体含量为20%,纳米二氧化硅的粒径为40nm。实施例1

‑

3和对比例1

‑

8中,对热塑性弹性体的原料的用量进行了调整,具体如表2所示:表2、实施例1

‑

3和对比例1

‑

8sbs弹性体原料质量的调整实施例4

‑

5和对比例9

‑

10中,在实施例2的基础上对sbs和ssbr中苯乙烯单体和乙

烯基单体含量进行调整,具体如表3所示:表3、实施例4

‑

5和对比例9

‑

10sbs和ssbr苯乙烯和乙烯基含量的调整实施例9

‑

11中,对纳米二氧化硅的粒径进行了调整,具体如下:实施例9热塑性弹性体,与实施例2不同之处在于,纳米二氧化硅的平均粒径为20nm。

[0032]

实施例10热塑性弹性体,与实施例2不同之处在于,纳米二氧化硅的平均粒径为40nm。

[0033]

实施例11热塑性弹性体,与实施例2不同之处在于,纳米二氧化硅的平均粒径为10nm。

[0034]

实施例12中,对相容剂进行了调整,具体如下:实施例12热塑性弹性体,与实施例2不同之处在于,相容剂为等质量的马来酸酐接枝苯乙烯。

[0035]

实施例13

‑

25和对比例9

‑

16,一种再生回收abs塑料及其制备方法:s1.称取abs回收片料,称取abs回收片料进行粉碎并筛分,筛取粒径为3

‑

10nm的粉末;s2.加入上述所述热塑性弹性体和色母进行干混;s3.混合均匀后在前端温度180℃,中段温度200℃,末端温度185℃条件下进行注塑挤出;s4.切粒;s5.在80℃条件下烘干搅拌15min,得到再生回收abs塑料粒子。

[0036]

实施例13

‑

25和对比例9

‑

16中,abs回收片料的质量为15kg(电器外壳料和花料各7.5kg),热塑性弹性体的质量为0.15kg,色母的质量为0.15kg。实施例9

‑

27分别对应加入上述制备的热塑性弹性体0.15kg,具体如表4所示。

[0037]

表4、实施例13

‑

25和对比例9

‑

16加入的对应的热塑性弹性体

实施例25调整了再生回收abs塑料的制备方法,如下所示:实施例25一种再生回收abs塑料,与实施例10的不同之处在于,前端温度为190℃,中段温度为220℃,末端温度为195℃条件下进行注塑挤出;切粒;在90℃条件下烘干搅拌20min。

[0038]

对比例17

‑

23与实施例14的不同之处在于加入的sbs弹性体的质量不同,对比例18

‑

20中添加的sbs为sbs李长荣1475,具体如表5所示。

[0039]

表5、对比例12

‑

18sbs弹性体加入量的调整样本sbs/kgsbs弹性体/kg高胶粉/kg对比例17///对比例180.15//对比例190.15/0.15对比例200.2/0.2对比例21/实施例140.3kg/对比例22/实施例140.4kg/对比例23/实施例140.5kg/性能检测试验方法将实施例13

‑

25和对比例9

‑

23的改性粒子各称取3kg,在95℃下烘烤2小时,在注塑机(温度一段200℃、二段200℃、三段195℃,一段压力75mpa、二段压力35mpa)中打出缺口冲击测试条,冲击条的宽度为8mm,厚度为4mm,冲击条在室温下冷却24h后进行测试。缺口冲击测试条选用悬臂梁冲击试验机按照gb/t1843进行测试。

[0040]

表6实施例14和对比例17

‑

23性能检测试验数据样本抗冲击强度kj/m2分层情况断口情况实施例149.9无分层平滑对比例177.22轻微分层轻微毛边对比例189.01轻微分层轻微毛边对比例1910.35轻微分层轻微毛边对比例2010.61无分层平滑对比例2111.5无分层平滑对比例2213.6无分层平滑对比例2313.8无分层平滑结合实施例14、对比例18

‑

23及表6可以看出,对比例18加入0.15kg sbs,再生回收abs塑料表面有析出,对比例19加入0.15kg sbs和0.15kg高胶粉,再生回收abs塑料表面有析出,对比例20加入0.2kg sbs和0.2kg高胶粉,再生回收abs塑料表面无析出,对比例21

‑

23分别加入0.3kg、0.4kg和0.5kg实施例2制备的sbs热塑性弹性体,再生回收abs塑料表面一直未有析出。此结果表明,实施例2所制成的sbs热塑性弹性体与再生回收abs塑料具有较好的相容性,能够与再生回收abs塑料结合良好,从而能够利用其自身的优异特性提升再生回收abs塑料的抗冲击强度。

[0041]

结合实施例14、对比例17

‑

18和对比例21

‑

23及表6还可以看出,在同样的条件下,实施例14添加0.15kg sbs弹性体,对比例17未加入sbs弹性体,对比例18只加入0.15kg sbs,对比例21

‑

23分别加入0.3kg、0.4kg和0.5kg实施例2制备的sbs热塑性弹性体。通过表6可以看出加入0.4kg和0.5kg的sbs热塑性弹性体的abs塑料粒子所制成的缺口冲击测试条的抗冲击强度最大,远高于不加入sbs和单加入sbs的抗冲击强度。并且sbs热塑性弹性体的加入量增大后,再生回收abs塑料粒子所制成的缺口冲击测试条的抗冲击强度也在增大,加入0.4kg和0.5kg的sbs热塑性弹性体的再生回收abs塑料粒子所制成的缺口冲击测试条的抗冲击强度相差不多,考虑经济适用性,添加sbs热塑性弹性体的质量一般不宜超过3%。

[0042]

对比例19

‑

22及表6还发现,对比例19加入0.15kg sbs和0.15kg高胶粉,对比例20加入0.2kg sbs和0.2kg高胶粉,加入sbs弹性体的再生回收abs塑料粒子所制成的缺口冲击测试条的抗冲击强度也高于同时加入sbs和高胶粉的abs塑料粒子所制成的缺口冲击测试条的抗冲击强度。这一结果表明,本技术所制成的sbs弹性体对再生回收abs塑料的抗冲击强度有较大幅度的提高。据推测原因可能在于,sbs与橡胶油结合成吸油型sbs,吸油型sbs作为载体可以复合更多的ssbr和纳米二氧化硅,纳米二氧化硅渗入sbs和ssbr的粒子的缝隙,使其结合的更加牢固,同时加入马来酸酐接枝丁二烯作为相容剂,马来酸酐接枝丁二烯进一步使sbs和ssbr牢固结合,因此将sbs热塑性弹性体加入再生回收abs塑料中,可大幅度提高再生回收abs塑料的抗抗冲击强度。

[0043]

表7实施例13

‑

15及对比例9

‑

16性能检测试验数据样本抗冲击强度kj/m2分层情况断口情况实施例139.34无分层平滑实施例149.9无分层平滑实施例159.42无分层平滑

对比例98.47无分层平滑对比例108.91无分层平滑对比例118.88无分层平滑对比例129.32无分层平滑对比例137.83分层毛边对比例148.21轻微分层轻微毛边对比例155.68分层明显毛边较多对比例169.14轻微分层轻微毛边结合实施例13

‑

15及对比例9

‑

16及表7可以看出,本技术中的sbs热塑性弹性体中添加的sbs、ssbr、橡胶油和纳米二氧化硅均对其有影响,需要相互配合才能得到更加优异的效果,尤其是sbs和橡胶油对其的影响较大。并且选择合适的配比制备sbs弹性体对其制成再生回收abs塑料粒子的抗冲击强度有一定的影响,原因可能在于,合适的配比能使所添加的sbs、ssbr和其它助剂更好的结合,从而得到性能更好的sbs热塑性弹性体。不添加sbs会使得到的热塑性弹性体的韧性变差,不添加橡胶油会使所添加的物质不能较好的结合,因而导致韧性更差。

[0044]

表8实施例16

‑

20性能检测试验数据样本抗冲击强度kj/m2分层情况断口情况实施例169.41无分层平滑实施例179.62无分层平滑实施例189.11无分层平滑实施例199.21无分层平滑实施例209.27无分层平滑结合实施例16

‑

20及表8可以看出,sbs和ssbr中的苯乙烯和乙烯基的含量对sbs热塑性弹性体的性能有一定的影响,从而对用其制成再生回收abs塑料粒子的抗冲击强度有一定的影响。原因可能在于,合适的苯乙烯和乙烯基含量可使sbs和ssbr在制成sbs热塑性弹性体时体现出较佳的结合性能,进而提升了再生回收abs塑料的抗冲击性能。

[0045]

表9实施例21

‑

23性能检测试验数据样本抗冲击强度kj/m2分层情况断口情况实施例219.68无分层平滑实施例229.57无分层平滑实施例239.52无分层平滑结合实施例21

‑

23及表9可以看出,纳米二氧化硅的粒径对制成再生回收abs塑料粒子的抗冲击强度有一定影响,原因可能在于,合适粒径的纳米二氧化硅在此体系中的分散性会更好,从而更好的与sbs、ssbr和其它助剂相结合。

[0046]

表10实施例24

‑

25性能检测试验数据样本抗冲击强度kj/m2分层情况断口情况实施例249.72无分层平滑实施例2510.16无分层平滑结合实施例24及表10可以看出,使用不同的相容剂对制成再生回收abs塑料粒子

的抗冲击强度有一定影响,原因可能在于,不同的相容剂因自身的结构特性不同,因而结合其它物质的能力不同,因此选择合适的相容剂会达到更好的相容效果。

[0047]

结合实施例25及表10可以看出,回收的abs片料制成再生回收abs塑料粒子的制备条件对其的抗冲击强度也有一定的影响,在合适的制备条件下制备的再生回收abs塑料粒子的抗冲击强度也更强,原因可能在于,在制备过程中,合适的制备条件使sbs热塑性弹性体和回收的abs片料能更好的相互结合形成更稳定的再生回收abs塑料粒子。

[0048]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。