1.本发明属于石墨烯复合材料制备领域,具体涉及一种三维石墨烯复合材料的制备方法。

背景技术:

2.石墨烯作为一种二维碳纳米材料,是由sp2杂化碳原子网状链接而成的二维平面结构。石墨烯具有比表面积大、耐腐蚀、良好的电学性能、极高的力学性能等优异的性质,使其在材料领域、柔性电子领域、能量存储具有非常大的潜在应用。

3.三维石墨烯复合材料充分发挥了三维石墨烯片优异的性质,赋予聚合物复合材料优异的导电、导热和力学性能等。同时,以三维石墨烯网络作为骨架构筑多孔三维石墨烯聚合物复合材料,在具备高孔隙率和大比表面积的同时,也具有优异的的电子传输能力,从而可广泛应用于能量存储、环境保护、传感、电子和电磁屏蔽等领域。

4.目前制备三维石墨烯复合材料的方法,主要可以分为两类:第一类,先将二维石墨烯材料与聚合物原料进行混合,作为3d打印的原材料,再通过3d打印技术制备三维石墨烯复合材料;第二类,先制备三维石墨烯材料,再通过喷涂、浸泡、铸造等工艺将三维石墨烯与聚合物进行复合,形成三维石墨烯复合材料。

5.第一类制备方法中,加工过程较为简单、方便。但是石墨烯与聚合物混合的过程,一直是阻碍制备三维石墨烯复合材料的关键问题。石墨烯与聚合物基体间的界面相互作用弱;石墨烯在聚合物内分散很难均一;石墨烯片间接触电阻高。石墨烯与聚合物混合的工艺复杂,耗时长,而且石墨烯的团聚,很难实现与聚合物形成分散均一的混合物,这将导致成型的三维石墨烯复合材料性能差别很大,阻碍其研究与应用。

6.第二类制备方法中,传统的三维石墨烯制备与研究中,常用的方法包括化学气相沉积(cvd)、氧化还原法、化学交联法等方法。但是这些方法在加工过程中需要大量化学试剂的辅助,以及高温真空等苛刻的环境。同时化学试剂的存在会影响石墨烯结构的性能;且这些方法加工过程复杂、成本高,严重影响加工成本与周期;此外,这些方法制备的三维石墨烯材料,外形结构简单,多为规则的立方体,很难实现复杂形貌的制备。这些加工方法存在的缺点,导致后续制备三维石墨烯复合材料的工艺更为复杂,难以设计具有特定形貌以及性能的功能三维石墨烯复合材料。

技术实现要素:

7.为了克服加工过程复杂、成型结构简单等上述缺点,实现三维石墨烯复合材料的快速成型,本发明提供了一种三维石墨烯复合材料的制备方法,利用3d打印技术先制备三维石墨烯,将成型的三维石墨烯材料与高分子聚合物通过浸泡工艺,进行填充复合化,构建三维石墨烯复合材料。成型的三维石墨烯复合材料,形貌结构与3d打印制备的三维石墨烯材料一致。

8.本发明的制备方法具体包括以下步骤:

9.s1基底加工,将聚酰亚胺(pi)纸固定在底板上,对pi纸激光诱导,产生激光诱导石墨烯(lig)基底;

10.s2铺粉,将聚合物粉末平铺在所述基底lig表面,粉层厚度是石墨烯生长高度的60%

‑

80%;

11.s3激光诱导,使用co2激光对铺好的聚合物粉末进行激光选择性碳化,形成预先设计的单层石墨烯膜;

12.s4继续铺粉,在形成的石墨烯表面平铺一层聚合物粉末,粉层厚度是石墨烯生长高度的60%

‑

80%;

13.s5激光诱导,使用co2激光对铺好的聚合物粉末进行激光选择性碳化,形成预先设计的单层石墨烯膜;

14.s6逐层打印,反复重复步骤s4和s5,直至打印完成,得到三维石墨烯结构;

15.s7浸渍处理,将s6得到的三维石墨烯结构浸泡于填充材料中,充分浸泡后取出,进行固化,即得到三维石墨烯复合材料;

16.所述步骤s3和s5中采用的激光加工功率与铺粉厚度的关系为:l=a(93.5x

‑

15.5),其中a代表相关系数,为(60%

‑

80%),x代表激光功率,单位为w,l代表铺粉层厚度,单位为μm。

17.进一步的,所述s3和s5中co2激光的激光焦距、扫描速度和打印分辨率分别为33.1

‑

43.1mm,2.54

‑

203.2mm/s和10

‑

1000ppi/inch,激光功率为0.25

‑

25w,激光选择性碳化在室温大气环境条件下即可进行。

18.进一步的,所述填充材料为热固性树脂、热塑性树脂或橡胶。

19.进一步的,所述填充材料还包括稀释剂。

20.进一步的,所述热固性树脂为环氧树脂,稀释剂为丙酮。

21.进一步的,所述橡胶为ecoflex或pdms。

22.进一步的,所述橡胶为ecoflex,稀释剂为丙酮、异丙醇或乙酸乙酯。

23.进一步的,所述浸泡在室温下进行,浸泡时间为30min

‑

6h。

24.进一步的,所述基底为激光诱导pi纸产生的石墨烯膜。

25.进一步的,所述聚合物粉末的粒径小于等于10μm。

26.进一步的,所述聚合物粉末为热塑性粉体,包括聚酰亚胺(pi)、聚苯硫醚(pps)、聚醚酰亚胺(pei)或聚醚醚酮(peek)粉末。

27.进一步的,所述s3和s5中激光选择性碳化采用单次诱导。

28.本发明与现有技术相比,具有如下有益效果:

29.1.本发明提供的三维石墨烯复合材料制备方法,制备过程简单、快速、成本低、原材料丰富。并且由于三维石墨烯结构的形状、尺寸都可预先通过计算机设计,可以获得复杂形貌的三维石墨烯复合材料。

30.2.本发明采用3d打印制备的三维石墨烯结构与聚合物填充材料进行复合,聚合物填充材料在三维石墨烯网络中均匀分散填充,获得的三维石墨烯复合材料,性能均一,力学性能优异,采用不同类型的聚合物填充材料,能够使得制备的复合材料具备不同的特性,从而能够满足不同应用场合的需求。

31.3本发明提供的三维石墨烯复合材料制备方法,可获得不同性能的复合材料。通过

调控激光加工参数,制备不同结构的三维石墨烯,在通过浸泡工艺,制备具有不同性能的三维石墨烯复合材料。

32.4本发明提供的三维石墨烯复合材料制备方法,可获得不同性能的复合材料。通过调控聚合物填充材料的稀释程度,制备具有不同性能的三维石墨烯复合材料。

33.5.本发明制备三维石墨烯结构时采用粒径小于等于10μm的聚合物粉末,加工时,粉末体积变化小,流动快,产生的变形很小,有效地提升了成型样品的精度。

34.6.本发明中3d打印石墨烯结构的过程是逐层累积的过程,第一层石墨烯膜的成型影响后续铺粉层厚度,进而影响后续成型;具体地讲,聚合物在激光诱导后,产生的石墨烯膜的生长高度决定铺粉厚度。如果铺粉过厚,经过第二次诱导后,激光不能将所有的粉体进行碳化,从而导致在第一次成型的石墨烯与第二次成型的石墨烯之间存在没有碳化的粉体,形成分层,第一层与底层以及层与层连接不稳定,最终导致三维石墨烯坍塌,三维实体无法继续成型。如果铺粉过薄,经过第二次诱导后,过多的激光能量会将第一次形成的石墨烯过度碳化,甚至会直接烧掉,导致三维石墨烯无法继续成型。本发明通过对激光直接诱导聚合物粉末而产生的石墨烯膜截面的理论和试验研究,确定了石墨烯的生长高度,建立了激光功率与石墨烯生长高度的关系,根据石墨烯的生长高度,确定铺粉层厚度为石墨烯生长高度的60%

‑

80%,并最终建立了激光功率与对应的铺粉厚度之间的关系。

35.7.本发明3d打印制备三维石墨烯结构时在底板上固定聚酰亚胺(pi)纸,将pi纸进行激光诱导,形成激光诱导石墨烯(lig)基底。pi纸经诱导后,产生的lig膜,表面非常平整,将聚合物粉末铺在lig上,经诱导后,产生的lig能与pi纸表面的lig很好的结合在一起,为3d打印的后续逐层加工提供了牢固可靠的基础。

附图说明

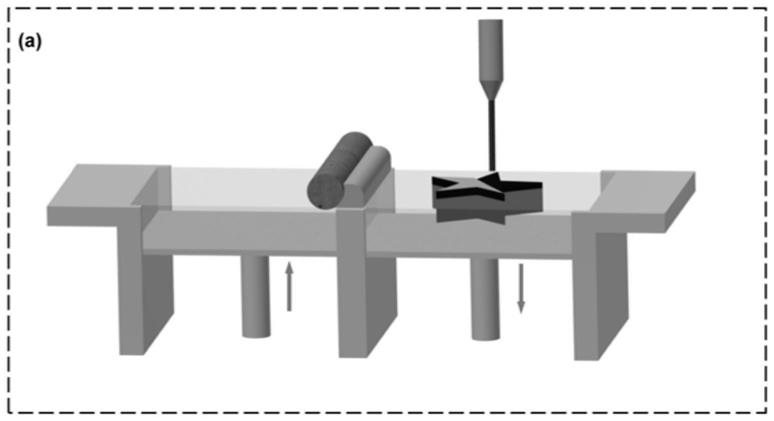

36.图1为三维石墨烯材料的3d打印加工系统。

37.图2为三维石墨烯复合材料制备方法示意图。

38.图3为不同激光功率下成型的石墨烯膜的截面的生长高度数据图。

39.图4为不同激光功率下,设定铺粉厚度,成型三维石墨烯的高度与铺粉次数的关系图。

40.图5为本发明制备的三维石墨烯样品实物图。

41.图6为本发明制备的三维石墨烯树脂基复合材料的样品实物图。

42.图7和图8为本发明制备的三维石墨烯橡胶基复合材料的样品实物图。

43.图9为由不同热塑性聚合物制备的三维石墨烯结构的拉曼raman光谱图。

44.图10为实施例1中s5制备的三维石墨烯结构表面扫描电镜图;

45.图11为实施例1中s7制备的三维石墨烯树脂基复合材料表面扫描电镜图。

46.图12为实施例1中制备的三维石墨烯树脂基复合材料的力学测试结果。

47.图13为实施例2中s5制备的三维石墨烯结构表面扫描电镜图;

48.图14为实施例2中制备的三维石墨烯树脂基复合材料的力学测试结果。

49.图15为实施例3中制备的三维石墨烯橡胶基复合材料表面扫描电镜图。

50.图16为实施例3中制备的三维石墨烯橡胶基复合材料的力学测试结果。

51.图17为实施例4中制备的三维石墨烯橡胶基复合材料的力学测试结果。

具体实施方式

52.下面将更详细地描述本发明的示例性实施方式。虽然是示例性实施方式,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。需要注意的是,除非另有说明,本发明使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

53.一种三维石墨烯树脂基复合材料的制备方法,包括以下步骤:

54.s1基底加工,将聚酰亚胺(pi)纸固定在底板上,对pi纸激光诱导,产生激光诱导石墨烯(lig)基底;

55.s2铺粉,将聚合物粉末平铺在所述基底lig表面,粉层厚度是石墨烯生长高度的60%

‑

80%;

56.s3激光诱导,使用co2激光对铺好的聚合物粉末进行激光选择性碳化,形成预先设计的单层石墨烯膜;

57.s4继续铺粉,在形成的石墨烯表面平铺一层聚合物粉末,粉层厚度是石墨烯生长高度的60%

‑

80%;

58.s5激光诱导,使用co2激光对铺好的聚合物粉末进行激光选择性碳化,形成预先设计的单层石墨烯膜;

59.s6逐层打印,反复重复步骤s4和s5,直至打印完成,得到三维石墨烯结构;

60.s7浸渍处理,将s6得到的三维石墨烯结构浸泡于填充材料中,充分浸泡后取出,进行固化,即得到三维石墨烯复合材料。

61.本发明的制备方法,步骤简单、成本低、高效;其中制备三维石墨烯材料的过程不需要化学试剂的使用、不需要额外的加工技术辅助、不需要在特殊气氛下加工,实现了三维石墨烯复合材料的快速成型;同时,制备的三维石墨烯复合材料结构可控,可实现多尺度复杂三维石墨烯结构的打印,且获得的三维石墨烯复合材料具有优异的综合性能。

62.在3d打印三维石墨烯结构的制备工艺中,本发明通过固定激光焦距、扫描速度和打印分辨率,选择不同功率的激光对粉体进行诱导的方式,发现聚合物粉体在激光诱导过程中,随着激光功率的逐渐增加,石墨烯膜生长高度也相应的增加;根据分析石墨烯膜的截面sem,建立了不同激光功率下成型的石墨烯膜截面的生长高度数据图,如图3所示,进一步通过计算拟合,得出激光功率与石墨烯膜生长高度的关系为h=93.5x

‑

15.5,其中x代表激光功率(单位为w),h代表石墨烯膜生长高度(单位为μm),再根据石墨烯的生长高度和试验研究,确定最佳的铺粉层厚度为石墨烯生长高度的60%

‑

80%,进而建立了激光加工功率与对应的铺粉层厚度的关系,l=a(93.5x

‑

15.5),其中a为(60%

‑

80%),其中x代表激光功率(单位为w),h代表石墨烯膜生长高度(单位为μm),l代表铺粉层厚度(单位为μm)。在上述研究的基础上,建立激光功率和铺粉层厚度一定的情况下,三维石墨烯的高度与铺粉次数的关系,结果如图4所示。由图4可知,随着铺粉次数的增加,三维石墨烯的高度逐渐增加,呈现出线性变化的关系,如表1中所示。

63.表1三维石墨烯的高度h(μm)与铺粉次数n之间的关系

64.激光功率(w)铺粉层厚度(μm)三维石墨烯高度h(μm)与铺粉次数n(≥5)的关系0.7530h=52.6*n

‑

30

150h=83.9*n

‑

1181.5100h=115.9*n 1272150h=201.9*n

‑

352.5200h=267.7*n

‑

95

65.依照表1中所示关系,本领域技术人员可以通过选择不同的功率,实现三维石墨烯加工速率的选择性打印。

66.在制备得到三维石墨烯结构后,本发明将其浸泡在填充材料中进行复合,所用填充材料的具体种类,根据复合材料使用场景的要求来进行选择,以下通过树脂基复合材料和橡胶基复合材料来进一步说明。

67.实施例1

68.一种3d打印制备三维石墨烯树脂基材料的方法,包括以下步骤:

69.s1基底加工,将聚酰亚胺(pi)纸固定在铝板上,对pi纸激光诱导,产生激光诱导石墨烯(lig)基底;

70.s2在空气氛围中,将聚酰亚胺粉末均匀地铺开在s1的lig面,将激光器以1w的功率、50.8mm/s的扫描速度和500的打印分辨率对聚酰亚胺粉末进行选择性石墨烯化;

71.s3继续铺粉,在形成的石墨烯表面,进行第二次铺粉,铺粉厚度为50μm;

72.s4激光诱导,将激光器以1w的功率、50.8mm/s的扫描速度和500的打印分辨率对聚酰亚胺粉末进行选择性石墨烯化,形成预先设计的单层石墨烯膜;

73.s5逐层打印,反复重复步骤s4和s5,累计铺粉次数达30次后,完成三维结构的打印;

74.s6浸渍处理,将s5得到的三维石墨烯结构浸泡于经过稀释的ag

‑

80树脂中,在室温下充分浸泡3h后取出,进行固化,即得到三维石墨烯树脂基复合材料。

75.对s5中得到的三维石墨烯结构,采用扫描电子显微镜观察诱导产生的石墨烯表面,结果如图10所示。从图10a、10b中可以看出片层状以及多孔的石墨烯结构。

76.采用扫描电子显微镜观察s6成型的三维石墨烯树脂基复合材料表面,结果如图11所示。从图中可以看出树脂和石墨烯结构混为一体,在图11b可以清晰地看到表面光滑的纤维结构,为聚合物树脂包裹的石墨烯结构。

77.采用拉伸机研究了三维石墨烯树脂基复合材料的力学性能,结果如图12所示。从图中可以看出三维石墨烯树脂复合材料具有良好的电学性能,以及优异的力学性能,其拉伸强度可达4mpa,拉伸应变可达3.8%。

78.实施例2

79.一种3d打印制备三维石墨烯树脂基复合材料的方法,包括以下步骤:

80.s1基底加工,将聚酰亚胺(pi)纸固定在铝板上,对pi纸激光诱导,产生激光诱导石墨烯(lig)基底;

81.s2在空气氛围中,将聚酰亚胺粉末均匀地铺开在s1的lig面,将激光器以1.5w的功率、50.8mm/s的扫描速度和500的打印分辨率对聚酰亚胺粉末进行选择性石墨烯化;

82.s3继续铺粉,在形成的石墨烯表面,进行第二次铺粉,铺粉厚度为100μm;

83.s4激光诱导,将激光器以1.5w的功率、50.8mm/s的扫描速度和500的打印分辨率对聚酰亚胺粉末进行选择性石墨烯化,形成预先设计的单层石墨烯膜;

84.s5逐层打印,反复重复步骤s4和s5,累计铺粉次数达20次后,完成三维结构的打印;

85.s6浸渍处理,将s5得到的三维石墨烯结构浸泡于经过稀释的ag

‑

80中,在室温下充分浸泡3h后取出,进行固化,即得到三维石墨烯树脂基复合材料。

86.对s5中得到的三维石墨烯结构,采用扫描电子显微镜观察诱导产生的石墨烯表面,结果如图13所示。从图13a、13b中可以看出纤维状的石墨烯结构。

87.采用拉伸机研究了三维石墨烯树脂基复合材料的力学性能,结果如图14所示。从图中可以看出三维石墨烯树脂基复合材料具有良好的电学性能、传感性能和优异的力学性能,其拉伸强度可达1.67mpa,拉伸应变可达1.8%。

88.实施例3

89.一种3d打印制备三维石墨烯橡胶基复合材料的方法,包括以下步骤:

90.s1基底加工,将聚酰亚胺(pi)纸固定在铝板上,对pi纸激光诱导,产生激光诱导石墨烯(lig)基底;

91.s2在空气氛围中,将聚酰亚胺粉末均匀地铺开在s1的lig面,将激光器以1w的功率、50.8mm/s的扫描速度和500的打印分辨率对聚酰亚胺粉末进行选择性石墨烯化;

92.s3继续铺粉,在形成的石墨烯表面,进行第二次铺粉,铺粉厚度为50μm;

93.s4激光诱导,将激光器以1w的功率、50.8mm/s的扫描速度和500的打印分辨率对聚酰亚胺粉末进行选择性石墨烯化,形成预先设计的单层石墨烯膜;

94.s5逐层打印,反复重复步骤s4和s5,累计铺粉次数达30次后,完成三维结构的打印;

95.s6浸渍处理,将s5得到的三维石墨烯结构浸泡于经过稀释的ecoflex中,在室温下充分浸泡3h后取出,进行固化,即得到三维石墨烯橡胶基复合材料,其中稀释比例为ecoflex:异丙醇=1:1(质量比)。

96.采用扫描电子显微镜观察s6成型的三维石墨烯橡胶基复合材料表面,结果如图15所示。从图中可以看出ecoflex和石墨烯结构混为一体。

97.采用拉伸机研究了三维石墨烯橡胶基复合材料的力学性能,结果如图16所示。从图中可以看出三维石墨烯橡胶基复合材料具有良好的电学性能,以及优异的力学性能,其拉伸强度可达0.084mpa,拉伸应变可达87%。

98.实施例4

99.一种3d打印制备三维石墨烯橡胶基复合材料的方法,包括以下步骤:

100.s1基底加工,将聚酰亚胺(pi)纸固定在铝板上,对pi纸激光诱导,产生激光诱导石墨烯(lig)基底;

101.s2在空气氛围中,将聚酰亚胺粉末均匀地铺开在s1的lig面,将激光器以1w的功率、50.8mm/s的扫描速度和500的打印分辨率对聚酰亚胺粉末进行选择性石墨烯化;

102.s3继续铺粉,在形成的石墨烯表面,进行第二次铺粉,铺粉厚度为50μm;

103.s4激光诱导,将激光器以1w的功率、50.8mm/s的扫描速度和500的打印分辨率对聚酰亚胺粉末进行选择性石墨烯化,形成预先设计的单层石墨烯膜;

104.s5逐层打印,反复重复步骤s4和s5,累计铺粉次数达30次后,完成三维结构的打印;

105.s6浸渍处理,将s5得到的三维石墨烯结构浸泡于经过稀释的ecoflex树脂中,在室温下充分浸泡3h后取出,进行固化,即得到三维石墨烯橡胶基复合材料。其中稀释比例为ecoflex:异丙醇=2:1(质量比)。

106.采用拉伸机研究了三维石墨烯橡胶基复合材料的力学性能,结果如图17所示。从图中可以看出三维石墨烯橡胶基复合材料具有良好的电学性能,以及优异的力学性能,其拉伸强度可达0.186mpa,拉伸应变可达230%,电信号中断时应变为55%。

107.应理解,前述仅说明了一些实施方式,可进行改变、修改、增加和/或变化而不偏离所公开的实施方式的范围和实质,该实施方式是示意性的而不是限制性的。此外,所说明的实施方式涉及当前考虑为最实用和最优选的实施方式,其应理解为实施方式不应限于所公开的实施方式,相反地,旨在覆盖包括在该实施方式的实质和范围内的不同的修改和等同设置。此外,上述说明的多种实施方式可与其它实施方式共同应用,如,一个实施方式的方面可与另一个实施方式的方面结合而实现再另一个实施方式。另外,任何给定组件的各独立特征或构件可构成另外的实施方式。

108.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。