一种增材制造用gh4169镍基高温合金及其热处理方法

技术领域

1.本发明属于增材制造技术领域,具体涉及一种增材制造用gh4169镍基高温合金及其热处理方法。

背景技术:

2.增材制造,常被称为3d打印,被广泛用于航空航天、医疗等领域。由于其成型过程是由粉末或丝材等材料层层堆积而成,具有材料利用率高、产品生产开发周期短的优点,同时对产品的形状几乎没有限制,可直接成型网格、空腔等复杂结构,因此常被用于制造形状复杂、难加工的零件。目前,以高能束流为热源的增材制造技术是金属零部件快速成型的主要发展方向。

3.gh4169作为一种沉淀硬化型镍基高温合金,最佳使用温度区间为

‑

253℃~650℃,在此温度区间其具有良好的耐蚀性、焊接性、抗氧化性及高的抗拉强度、屈服强度、塑性等一系列优异的性能,且在700℃下仍具有较高的拉伸强度、抗蠕变强度、疲劳强度和断裂强度,广泛应用于航空航天、核能、石油工业和挤压模具中。但是由于增材制造多采用激光成型,金属熔化后的凝固时间小于10

‑4s,因此零件的性能,尤其是塑性难以达到传统工艺的要求。同时传统铸锻件的热处理工艺难以匹配增材制造高温合金零件。因此需要特殊的热处理方式来匹配增材制造零件的需求。

4.cn109763081a公开了一种镍基沉淀硬化型高温合金的热处理工艺,包括如下的工艺步骤:1)将镍基沉淀硬化型高温合金在空气炉中加热至480~520℃,保温30~40min,得到预热后的高温合金产品;2)将步骤1)中预热后的高温合金产品转移至另一加热炉内,该加热炉内提前加热至1080~1100℃,放入预热后的高温合金产品后,待加热炉内温度恢复至1080~1100℃后,开始计时,保温10~15min,出炉空冷;3)将步骤2)中固溶后的高温合金产品加热至740~760℃,保温3~5小时,充氩气冷却,进行时效,得到高温合金成品。该热处理工艺处理后的高温合金零件屈服强度较低,最高仅为765mpa,有待进一步提升。

5.cn110846600a公开了一种增材制造单晶镍基高温合金的多台阶回复热处理方法,方法包括以下步骤:清理增材制造单晶镍基高温合金在增材制造工艺中引入的表面杂晶层,确定增材制造单晶镍基高温合金在室温下γ

′

相体积分数,γ

′

相体积分数为室温下γ

′

相体积分数的第一百分比所对应的温度值作为台阶一温度,并在所述台阶一温度下保温第一时长,将γ

′

相体积分数减少第二百分比所对应的温度作为台阶二温度,在所述台阶二温度下保温第二时长,持续循环直到升温到γ

′

相体积分数到达第三百分比所对应的温度区间,在其台阶温度下保温第m时长,m为自然数,台阶回复热处理后的增材制造单晶镍基高温合金进行标准热处理得到单晶镍基高温合金;该热处理方法步骤复杂,时间长,不利于工业化应用。

6.综上所述,如何改进增材制造镍基高温合金的热处理方法,进一步提高镍基高温合金性能,满足使用要求,成为当前亟待解决的问题。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种增材制造用gh4169镍基高温合金及其热处理方法,所述热处理方法通过优化热处理工艺,极大地提升了热处理后的gh4169镍基高温合金的性能,使其满足研制要求,具有较好的工业化应用前景。

8.为达此目的,本发明采用以下技术方案:

9.一方面,本发明提供了一种增材制造用gh4169镍基高温合金的热处理方法,所述热处理方法包括以下步骤:

10.将gh4169镍基高温合金依次进行一级热处理、一级冷却、热等静压处理、二级冷却、固溶处理、三级冷却、时效处理以及四级冷却。

11.本发明中,所述热处理方法首先通过一级热处理去除材料应力,再通过热等静压工艺消除可能存在的冶金缺陷(气孔、裂纹等),同时控制基体晶粒级别,然后通过固溶处理最大限度地溶解了前期一级热处理过程中、热等静压炉冷过程中及固溶升温过程中析出的δ相,获得了含有较少δ相的细晶组织;与传统的借鉴已有锻铸件的热处理工艺相比,本发明所述热处理方法极大地提高了合金的力学性能,有利于工业化生产。

12.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

13.作为本发明优选的技术方案,所述gh4169镍基高温合金进行一级热处理前,先进行预处理。

14.优选地,所述预处理包括吹扫所述gh4169镍基高温合金表面以及内腔的粉末。

15.优选地,所述吹扫采用压缩气体进行。

16.本发明中,清除gh4169镍基高温合金表面以及内腔的粉末有利于保护设备,同时避免合金内腔粉末烧实结块,堵塞工件的内部结构。

17.检查gh4169镍基高温合金表面以及内腔的粉末是否清除干净的标准为:将蘸有酒精的无尘布置于出气处进行检验,若无尘布上未蘸有粉末则清理干净。

18.优选地,所述预处理后将所述gh4169镍基高温合金通过螺栓固定于钢板上。

19.本发明中,所述gh4169镍基高温合金均打印在基板上,因此,在整个热处理工艺中,将gh4169镍基高温合金与基板作为整体进行处理。

20.本发明中,将gh4169镍基高温合金及基板固定于钢板上可防止其变形。

21.作为本发明优选的技术方案,所述一级热处理在真空条件下进行。

22.优选地,进行所述一级热处理前抽真空至10

‑3pa以下,例如10

‑5pa、5

×

10

‑5pa、10

‑4pa、5

×

10

‑4pa或10

‑3pa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述一级热处理的升温速率为8~12℃/min,例如8℃/min、9℃/min、10℃/min、11℃/min或12℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述一级热处理升温至1055~1075℃,例如1055℃、1060℃、1065℃、1070℃或1075℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.本发明中,一级热处理的温度需进行控制。若温度过高,会在造成晶粒粗化,从而导致材料软化;若温度过低,则δ相及laves相难以溶解,会导致后续时效过程中强化相析出

较少。

26.优选地,所述一级热处理的保温时间为70

‑

100min,例如70min、80min、90min或100min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,所述一级冷却的降温速率为2~6℃/min,例如2℃/min、3℃/min、4℃/min、5℃/min或6℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,所述一级冷却降温至100℃以下,例如50℃、60℃、70℃、80℃、90℃或100℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.作为本发明优选的技术方案,所述热等静压处理在保护性气氛下进行。

30.优选地,所述保护性气氛的形成步骤包括:先抽真空,再通入保护性气体。

31.优选地,所述抽真空后的压力在10

‑3pa以下,例如10

‑5pa、5

×

10

‑5pa、10

‑4pa、5

×

10

‑4pa或10

‑3pa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述保护性气体包括氩气或氮气。

33.优选地,所述氩气的纯度不低于99.999%。

34.本发明中,抽真空后通入保护性气体,使炉内压力先达到10~30mpa,形成保护性气氛。随后再进行下一步的升温操作,待温度稳定后调节压力至设定值。

35.作为本发明优选的技术方案,所述热等静压处理的升温速率为16~19℃/min,例如16℃/min、17℃/min、18℃/min、19℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述热等静压处理升温至1070~1090℃,例如1070℃、1075℃、1080℃、1085℃或1090℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.本发明中,热等静压处理的温度需进行控制。若温度过高,会造成晶粒粗化,从而引起材料软化;若温度过低,则达不到提高致密度的效果。

38.优选地,所述热等静压的压力为150~170mpa,例如150mpa、155mpa、160mpa、165mpa或170mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.优选地,所述热等静压处理的保温时间为110

‑

130min,例如110min、115min、120min、125min或130min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述二级冷却的降温速率为2~6℃/min,例如2℃/min、3℃/min、4℃/min、5℃/min或6℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,所述二级冷却降温至100℃以下,例如50℃、60℃、70℃、80℃、90℃或100℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.作为本发明优选的技术方案,所述固溶处理真空条件下进行。

43.优选地,进行所述固溶处理前抽真空至10

‑3pa以下,例如10

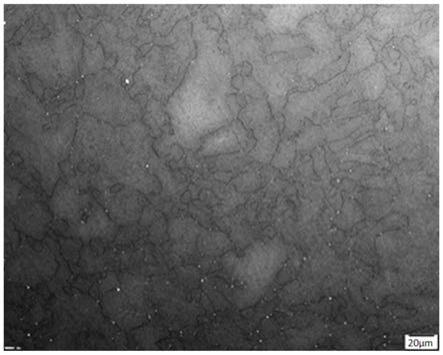

‑5pa、5

×

10

‑5pa、10

‑4pa、5

×

10

‑4pa或10

‑3pa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,所述固溶处理的过程中控制压力在4

×

10

‑3pa以下,例如10

‑5pa、5

×

10

‑5pa、10

‑4pa、5

×

10

‑4pa、10

‑3pa或4

×

10

‑3pa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,所述固溶处理的升温速率为16~19℃/min,例如16℃/min、17℃/min、18℃/min、19℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.优选地,所述固溶处理的保温时间为50

‑

70min,例如50min、55min、60min、65min或70min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.优选地,所述固溶处理升温至1070~1090℃,例如1070℃、1075℃、1080℃、1085℃或1090℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48.本发明中,固溶处理的温度对最终的合金性能具有一定的影响。若温度过高,会在造成晶粒粗化,从而导致材料软化;若温度过低,则δ相及laves相难以溶解,会导致后续时效过程中强化相析出较少。

49.优选地,所述三级冷却的方式为风冷。

50.本发明中,采用风冷可获得较快的冷却速度,避免晶粒因冷却速度慢而长大及laves相和δ相重复析出。

51.优选地,所述风冷采用保护性气体进行。

52.优选地,所述保护性气体包括氩气或氮气。

53.优选地,所述氩气的纯度不低于99.999%。

54.优选地,所述三级冷却的过程中的绝对压力升至45~50kpa,例如45kpa、46kpa、47kpa、48kpa、49kpa或50kpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

55.优选地,所述三级冷却降温至80℃以下,例如40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃或80℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56.作为本发明优选的技术方案,所述时效处理在真空条件下进行。

57.优选地,进行所述时效处理前抽真空至10

‑3pa以下,例如10

‑5pa、5

×

10

‑5pa、10

‑4pa、5

×

10

‑4pa或10

‑3pa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58.优选地,所述时效处理包括一级处理和二级处理。

59.优选地,所述一级处理的升温速率为16~19℃/min,例如16℃/min、17℃/min、18℃/min、19℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60.优选地,所述一级处理升温至710~730℃,例如710℃、715℃、720℃、725℃或730℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61.优选地,所述一级处理的保温时间为6

‑

9h,例如6h、6.5h、7h、7.5h、8h、8.5h或9h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62.优选地,所述一级处理后进行随炉冷却。

63.本发明中,一级处理后的降温速率不超过50℃/h,例如30℃/h、35℃/h、40℃/h、45

℃/h或50℃/h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

64.优选地,所述二级处理降温至610

‑

630℃,例如610℃、615℃、620℃、625℃或630℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

65.优选地,所述二级处理的保温时间为6

‑

9h,例如6h、6.5h、7h、7.5h、8h、8.5h或9h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

66.作为本发明优选的技术方案,所述四级冷却的方式为空冷。

67.优选地,所述四级冷却降温至80℃以下,例如40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃或80℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

68.作为本发明优选的技术方案,所述热处理方法包括以下步骤:

69.(1)采用压缩气体吹扫gh4169镍基高温合金表面以及内腔清除粉末,然后将其用螺栓固定于钢板之上,放入真空热处理炉中,抽真空至压力在10

‑3pa以下,然后以8~12℃/min的速率升温至1055~1075℃,保温70

‑

100min,再以2~6℃/min的速率炉冷到100℃以下出炉;

70.(2)将步骤(1)中冷却后的gh4169镍基高温合金放入热等静压炉中,抽真空至压力在10

‑3pa以下,然后通入保护性气体,并以16~19℃/min的速率升温至1070~1090℃,再调节压力至150~170mpa,保温110

‑

130min;然后以2~6℃/min的速率炉冷至100℃以下出炉;

71.(3)将步骤(2)中冷却后的gh4169镍基高温合金放入真空热处理炉中,抽真空至压力在10

‑3pa以下,然后以16~19℃/min的速率升温至1070~1090℃,保温50

‑

70min,整个过程中控制压力在4

×

10

‑3pa以下;然后通入保护性气体进行风冷,使压力升至45~50kpa,并最终冷却至80℃以下出炉;

72.(4)将步骤(3)中冷却后的gh4169镍基高温合金放入真空热处理炉中,抽真空至压力在10

‑3pa以下,然后以16~19℃/min的速率升温至710~730℃,保温6

‑

9h;然后随炉冷却至610

‑

630℃,保温6

‑

9h;再进行空冷,并最终冷却至80℃以下出炉。

73.另一方面,本发明提供了一种采用上述的热处理方法制备得到的gh4169镍基高温合金。

74.与现有技术相比,本发明具有以下有益效果:

75.(1)本发明所述热处理方法先通过一级热处理去除材料应力,再结合热等静压、固溶处理以及时效处理等工艺,并通过控制处理过程中的条件,有效提升了gh4169镍基高温合金的力学性能,使得在650℃下,其r

m

达1112mpa以上,rp

0.2

达990mpa以上,断后伸长率达21.5%以上,断面收缩率达43%以上;在650℃下、620mpa加载力条件下,持久寿命达136h,延伸率达13.5%以上;

76.(2)所述热处理工艺流程简单,具有较好的工业化应用前景。

附图说明

77.图1是本发明实施例1提供的经过热处理后的gh4169镍基高温合金的金相图。

具体实施方式

78.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说

明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

79.以下为本发明典型但非限制性实施例:

80.实施例1:

81.本实施例提供了一种增材制造用gh4169镍基高温合金的热处理方法,所述热处理方法包括以下步骤:

82.(1)采用压缩氮气吹扫gh4169镍基高温合金表面以及内腔,清除粉末,然后将其用螺栓固定于钢板之上,放入真空热处理炉中,抽真空至压力为10

‑3pa,然后以10℃/min的速率升温至1065℃,保温90min,再以5℃/min的速率炉冷到100℃出炉;

83.(2)将步骤(1)中冷却后的gh4169镍基高温合金放入热等静压炉中,抽真空至压力为10

‑3pa,然后通入氩气,并以17℃/min的速率升温至1080℃,再调节压力至160mpa,保温120min;然后以4℃/min的速率炉冷至90℃出炉;

84.(3)将步骤(2)中冷却后的gh4169镍基高温合金放入真空热处理炉中,抽真空至压力为10

‑3pa,然后以17℃/min的速率升温至1080℃,保温60min,整个过程中控制压力在4

×

10

‑3pa以下;然后通入氩气进行风冷,使压力升至45kpa,并最终冷却至80℃出炉;

85.(4)将步骤(3)中冷却后的gh4169镍基高温合金放入真空热处理炉中,抽真空至压力为10

‑3pa,然后以18℃/min的速率升温至720℃,保温8h;然后随炉冷却至620℃,保温8h;再进行空冷,并最终冷却至80℃出炉。

86.采用金相显微镜对本实施例经过热处理后的gh4169镍基高温合金进行表征,其金相组织图如图1所示。由图1可知,晶粒尺寸较小,存在较多的再结晶晶粒。

87.实施例2:

88.本实施例提供了一种增材制造用gh4169镍基高温合金的热处理方法,所述热处理方法参照实施例1中的热处理方法,区别仅在于:步骤(3)中固溶处理的温度为1100℃。

89.实施例3:

90.本实施例提供了一种增材制造用gh4169镍基高温合金的热处理方法,所述热处理方法参照实施例1中的热处理方法,区别仅在于:步骤(3)中固溶处理的温度为1130℃。

91.实施例4:

92.本实施例提供了一种增材制造用gh4169镍基高温合金的热处理方法,所述热处理方法参照实施例1中的热处理方法,区别仅在于:步骤(2)中热等静压的温度为1175℃。

93.实施例5:

94.本实施例提供了一种增材制造用gh4169镍基高温合金的热处理方法,所述热处理方法参照实施例4中的热处理方法,区别仅在于:步骤(3)中固溶处理的温度为1100℃。

95.实施例6:

96.本实施例提供了一种增材制造用gh4169镍基高温合金的热处理方法,所述热处理方法参照实施例4中的热处理方法,区别仅在于:步骤(3)中固溶处理的温度为1130℃。

97.测定实施例1

‑

6经热处理后的gh4169镍基高温合金650℃下的高温拉伸力学性能,结果如表1所示;测定实施例1

‑

3经热处理后的gh4169镍基高温合金650℃、620mpa加载力条件下的持久性能,结果如表2所示。

98.表1

[0099] rm(mpa)rp

0.2

(mpa)a(%)z(%)实施例1111299021.543实施例210068542126实施例3102787218.524实施例4966808.53434.5实施例51018.5864.51420.5实施例6997.584021.521.5技术指标≥960≥860≥3≥10

[0100]

其中,r

m

为抗拉伸强度;rp

0.2

为屈服强度;a为断后伸长率;z为断面收缩率。

[0101]

表2

[0102] 加载力(mpa)试验时间/h延伸率(%)实施例162013613.5实施例26201378.5实施例36201326技术指标620≥23≥3

[0103]

实施例1采用本发明所述热处理方法,有效提升了gh4169镍基高温合金的力学性能;实施例2和3在处理过程升高了固溶处理的温度,导致抗拉伸强度、屈服强度、断后伸长率以及断面收缩率均下降;实施例4在处理过程中升高了热等静压处理温度,虽然使断后伸长率增大,但抗拉伸强度和屈服强度明显降低;实施例5和6同时提高了热等静压和固溶处理的温度,导致力学性能下降。

[0104]

而对于持久性能,由表2中可以看出,固溶处理温度的升高虽然对时间影响不大,但会导致延伸率的严重下降。

[0105]

综合上述实施例可以看出,本发明所述热处理方法先通过一级热处理去除材料应力,再结合热等静压、固溶处理以及时效处理等工艺,并通过控制处理过程中的条件,有效提升了gh4169镍基高温合金的力学性能,使得在650℃下,其r

m

达1112mpa以上,rp

0.2

达990mpa以上,断后伸长率达21.5%以上,断面收缩率达43%以上;在650℃下、620mpa加载力条件下,持久寿命达136h,延伸率达13.5%以上;所述热处理工艺流程简单,具有较好的工业化应用前景。

[0106]

申请人声明,本发明通过上述实施例来说明本发明的产品和详细方法,但本发明并不局限于上述产品和详细方法,即不意味着本发明必须依赖上产品和述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。