1.本发明涉及有机化学合成技术领域,涉及一种生产牛磺酸的方法,尤其涉及一种利用环氧乙烷生产牛磺酸的方法。

背景技术:

2.牛磺酸是一种非蛋白质氨基酸,作为药物具有消炎、解热、镇痛、抗惊厥和降低血压等作用,对婴幼儿大脑发育、神经传导、视觉机能的完善以及钙的吸收具有良好作用,牛磺酸对心血管系统有一系列独特功能,能增强体质、解除疲劳,因此牛磺酸逐渐在医疗、食品保健等领域被广泛使用。

3.牛磺酸制备有生物提取法和化学合成法。前者受原料和成本影响,已经很少采用;目前用于工业生产的主要有乙醇胺酯化法和环氧乙烷法,环氧乙烷法与乙醇胺酯化法相比,具有成本低,产品质量好,环境污染小,可连续化等优点,是竞争优势明显的工艺。

4.cn 112661674a公开了一种环氧乙烷制备牛磺酸的优化工艺,所述工艺包括如下步骤:(1)将环氧乙烷与亚硫酸氢钠水溶液反应后制得羟乙基磺酸铵溶液,然后氨解得到牛磺酸钠水溶液;(2)调节所述牛磺酸钠水溶液的ph值为5

‑

6之间,然后所述牛磺酸钠水溶液相接过阳离子交换树脂和阴离子交换树脂,分别去除溶液中的钠离子和亚硫酸根离子得到牛磺酸水溶液;(3)向所述步骤(2)得到牛磺酸水溶液中减压浓缩至饱和状态,然后降温析出牛磺酸晶体;(4)使用冷水冲洗牛磺酸晶体,干燥后得到成品。所述工艺方法复杂,需要使用阴、阳两种离子交换树脂,离子交换树脂的再生需要消耗大量的酸和碱。

5.cn 104573812a公开了一种应用双极性离子交换膜技术生产牛磺酸的方法,所述方法包括以下步骤:(1)将硫酸钠水溶液通入双极性离子交换膜电渗析器的阳极室和阴极室,同时将水和浓度为8

‑

10%的牛磺酸钠水溶液分别通入双极性离子交换膜电渗析器的碱室和料液室;在直流电场的作用下,阳极室内的钠离子进入碱室与双极膜将水解离出的氢氧根离子结合成氢氧化钠,双极膜将水解离出的氢离子在料液室内与牛磺酸根离子结合成牛磺酸,料液室内的钠离子则进入阴极室;从阳极室和阴极室流出的为硫酸钠水溶液,从碱室流出的为氢氧化钠溶液,从料液室流出的为牛磺酸水溶液;(2)浓缩步骤(1)所得到的牛磺酸水溶液并使之析出结晶产物,滤出结晶产物即得牛磺酸。上述方法整体工艺简单,无污染物排放,但是由于氢离子容易返迁到碱室与氢氧根离子中和,导致运行电流效率较低,运行能耗偏高,处理量较低,副产品碱液的碱量产出偏低。

6.cn 111471002a公开了一种制备高纯度牛磺酸和盐的方法和系统,所述方法包括以下步骤:由环氧乙烷和亚硫酸氢盐反应生成羟乙基磺酸盐;羟乙基磺酸盐与氨、金属盐经氨解反应后进行蒸发,得到牛磺酸盐浓缩液,所述浓缩液在离子交换系统内进行离子交换,得到主要成分为牛磺酸的吸附液,吸附液单独收集,从中提取牛磺酸;用酸将被吸附的金属阳离子洗脱下来,洗脱液单独收集,从中提取盐或直接作为盐溶液产品。上述方法所得牛磺酸浓缩液中存在的较多的杂质,不利于后续离子交换,在后续操作中容易损坏离子交换膜,造成资源的浪费,增大生产成本。

7.综上所述,现行的牛磺酸的制备工艺虽然相对较成熟,但是在牛磺酸分离提纯及对中间副产物的循环利用或资源化处理方面仍有诸多不足。因此,有必要研究出一种高效益、高收率、绿色环保、节能的生产方法。

技术实现要素:

8.本发明的目的在于提供一种利用环氧乙烷生产牛磺酸的方法,所述方法在生产牛磺酸的过程中废液产生量少,生产过程中部分物质可以有效循环利用,节省成本,且生产工艺简单,有利于工业化生产。

9.为达到此发明目的,本发明采用以下技术方案:

10.本发明提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法包括如下步骤:

11.(1)混合环氧乙烷和亚硫酸氢钠,磺化反应后得到2

‑

羟基乙磺酸钠;

12.(2)混合氨水与步骤(1)所得2

‑

羟基乙磺酸钠,在催化剂作用下进行氨解反应,得到反应液;

13.(3)将步骤(2)所得反应液进行浓缩处理,得到浓缩液;

14.(4)将步骤(3)所得浓缩液依次进行超滤、酸性阳离子交换树脂处理后得到所述牛磺酸。

15.本发明以环氧乙烷和亚硫酸氢钠为原料制备牛磺酸,在生产过程中采用超滤的方法减少生产过程中大分子杂质,提高牛磺酸的产率,然后利用酸性阳离子交换树脂制取牛磺酸,所述方法简单易操作,有利于工业化生产。

16.优选地,步骤(1)所述磺化反应的温度为60

‑

70℃,例如可以是60℃、62℃、64℃、66℃、68℃或70℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

17.优选地,步骤(1)所述磺化反应的压力为0.01

‑

0.03mpa,例如可以是0.01mpa、0.015mpa、0.02mpa、0.025mpa或0.03mpa,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

18.优选地,步骤(1)所述磺化反应的时间为10

‑

12h,例如可以是10h、10.5h、11h、11.5h或12h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

19.优选地,步骤(1)所述环氧乙烷与亚硫酸氢钠的质量比为(0.7

‑

0.9):1,例如可以是0.7:1、0.75:1、0.8:1、0.85:1或0.9:1,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

20.优选地,步骤(1)所述亚硫酸氢钠的浓度为15

‑

25wt%,例如可以是15wt%、16wt%、17wt%、18wt%、19wt%、20wt%、21wt%、22wt%、23wt%、24wt%或25wt%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

21.优选地,步骤(2)所述催化剂包括氢氧化钠。

22.优选地,步骤(2)所述氨解反应的温度为250

‑

260℃,例如可以是250℃、252℃、254℃、256℃、258℃或260℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

23.优选地,步骤(2)所述氨解反应的压力为18

‑

23mpa,例如可以是18mpa、19mpa、20mpa、21mpa、22mpa或23mpa,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

24.优选地,步骤(2)所述氨解反应的时间为12

‑

18min,例如可以是12min、13min、14min、15min、16min、17min或18min,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

25.优选地,步骤(3)所述浓缩处理包括依次进行的闪蒸和蒸发。

26.优选地,所述蒸发的温度为120

‑

160℃,例如可以是120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃或160℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

27.优选地,所述蒸发的压力≤0.1mpa,例如可以是0.1mpa、0.08mpa、0.06mpa、0.04mpa或0.02mpa,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

28.本发明通过闪蒸和蒸发除去氨解反应中多余的氨气,并通过冷凝管将其冷凝回用于步骤(2)所述的氨解反应。通过闪蒸和蒸发能够完全除去多余氨气,避免后续工艺中掺杂过多杂质,有利于牛磺酸产品的制取。

29.本发明所述闪蒸过程所需要的热量来源于步骤(2)所述氨解反应的余热,保证了反应过程中热量的充分利用,节约成本。

30.优选地,步骤(4)所述超滤中,超滤的回收率≥97.5%,例如可以是97.5%、97.6%、97.7%、97.8%、97.9%、98%或99%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;对悬浮固体总量的去除率≥99.2%,例如可以是99.2%、99.3%、99.4%、99.5%或99.6%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

31.优选地,步骤(4)所述超滤时采用中空纤维超滤膜。

32.优选地,所述中空纤维超滤膜的膜材料包括聚砜、聚酰胺、聚酰亚胺、聚丙烯腈、聚偏氟乙烯或聚氯乙烯中的任意一种或至少两种的组合,典型但非限制性的组合包括聚砜、聚酰胺和聚酰亚胺的组合,聚酰胺、聚酰亚胺和聚丙烯腈的组合,聚丙烯腈、聚偏氟乙烯和聚氯乙烯的组合,或聚丙烯腈、聚偏氟乙烯和聚氯乙烯的组合。

33.优选地,所述超滤时的操作压力为0.2

‑

0.3mpa,例如可以是0.2mpa、0.22mpa、0.24mpa、0.26mpa、0.28mpa或0.3mpa,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

34.本发明对步骤(3)得到的浓缩液进行超滤处理,超滤过程中可以出去浓缩液中的悬浮物以及少量盐分结晶,在进行离子交换前除去杂质,防止离子交换膜的堵塞,造成流量降低、压力上升等问题,可以提高离子交换膜的使用寿命以及运行效率。

35.优选地,步骤(4)所述酸性阳离子交换树脂包括磺酸型阳离子交换树脂。

36.优选地,步骤(3)所述浓缩液通过酸性阳离子交换树脂的流速为1.25

‑

2.4bv/h,例如可以是1.25bv/h、1.3bv/h、1.5bv/h、1.7bv/h、1.9bv/h、2.1bv/h、2.3bv/h或2.4bv/h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

37.本发明采用酸性阳离子交换树脂处理步骤(3)所得到的浓缩液,经过酸性阳离子交换树脂处理后,ph值在4

‑

9间的浓缩液即为牛磺酸粗品。

38.优选地,所述方法还包括对酸性阳离子树脂的再生处理。

39.优选地,所述再生处理的过程包括如下步骤:洗涤液洗涤离子交换柱,实现离子交换柱的再生。

40.优选地,所述洗涤液包括二氧化硫水溶液、稀硫酸或二氧化碳水溶液中的一种或至少两种的组合,例如可以是二氧化硫水溶液和稀硫酸的组合,稀硫酸和二氧化碳水溶液的组合,二氧化硫水溶液和二氧化碳水溶液的组合,或二氧化硫水溶液、稀硫酸和二氧化碳水溶液的组合。

41.优选地,所述稀硫酸的质量浓度为3

‑

8wt%,例如可以是3wt%、4wt%、5wt%、6wt%、7wt%或8wt%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

42.采用二氧化硫和稀硫酸作为洗涤液进行再生处理时,其再生过程中产生的硫酸氢钠可作为原料回用于步骤(1)。此外,再生处理过程需要在氮气或稀有气体保护氛围下进行,以防止亚硫酸氢钠转变为硫酸钠而变质,造成资源上的浪费。

43.优选地,所述方法还包括对步骤(4)得到的牛磺酸进行后处理。

44.优选地,所述后处理包括依次进行的浓缩、结晶、洗涤纯化、重结晶、脱色、三次结晶以及烘干。

45.本发明所述浓缩是在90

‑

95℃,0.1mpa的压力下浓缩步骤(4)产生的牛磺酸粗品;所述结晶是在10

‑

50℃下结晶浓缩后的牛磺酸粗品。

46.本发明所述洗涤纯化是将结晶后的牛磺酸粗品用纯水溶解,再次蒸馏的过程,然后进行重结晶。最后将重结晶的牛磺酸加纯水溶解,加入活性炭脱色,三次结晶后烘干,得到牛磺酸产品。

47.本发明所述洗涤纯化和脱色后得到的母液可以返回浓缩结晶处理,以保证牛磺酸的纯度。

48.本发明所述脱色的目的是出去牛磺酸粗品中微量的副产物和杂质,以保证牛磺酸的纯度。

49.作为本发明的优选技术方法,本发明提供的用环氧乙烷生产牛磺酸的方法包括如下步骤:

50.(1)以(0.7

‑

0.9):1的质量比混合环氧乙烷和亚硫酸氢钠,在60

‑

70℃、0.01

‑

0.03mpa压力下磺化反应10

‑

12h后得到2

‑

羟基乙磺酸钠;所述亚硫酸氢钠的浓度为15

‑

25wt%;

51.(2)混合氨水与步骤(1)所得2

‑

羟基乙磺酸钠,氢氧化钠作用下,在250

‑

260℃、18

‑

23mpa压力在进行12

‑

18min氨解反应,得到反应液;

52.(3)将步骤(2)所得反应液进行闪蒸,在120

‑

160℃、≤0.1mpa的压力下蒸发,得到浓缩液;所述闪蒸的热源来源于步骤(2)所述氨解反应的余热;

53.(4)将步骤(3)所得浓缩液在0.2

‑

0.3mpa的压力下进行超滤,然后使用磺酸型阳离子交换树脂处理后得到牛磺酸粗品;所述超滤时采用中空纤维超滤膜,所述浓缩液通过酸性阳离子交换树脂的流速为1.25

‑

2.4bv/h;

54.(5)将步骤(4)所得牛磺酸粗品,依次进行浓缩、结晶、洗涤纯化、重结晶、脱色、三次结晶以及烘干得到牛磺酸成品。

55.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

56.相对于现有技术,本发明具有以下有益效果:

57.(1)本发明所述方法中采用超滤去除浓缩液中的胶体、悬浮物以及结晶等杂质,可以有效防止离子交换树脂系统产生堵塞,避免造成流量降低、压力上升等问题,可以提高离子交换膜的使用寿命以及运行效率;

58.(2)本发明方法中氨解反应后,采用闪蒸和蒸发的方式得到的氨气可以循环利用;

59.(3)本发明所述方法简单易操作,有利于工业化生产。

附图说明

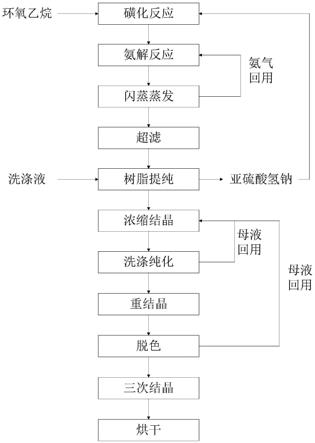

60.图1是本发明实施例1提供的利用环氧乙烷生产牛磺酸的方法的工艺流程图。

具体实施方式

61.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

62.实施例1

63.本实施例提供了一种如图1所示的利用环氧乙烷生产牛磺酸的方法,所述方法包括如下步骤:

64.(1)以0.8:1的质量比混合环氧乙烷和亚硫酸氢钠,在65℃、0.02mpa压力下进行磺化反应11h后得到2

‑

羟基乙磺酸钠;所述亚硫酸氢钠的浓度为20wt%;

65.(2)混合氨水与步骤(1)所得2

‑

羟基乙磺酸钠,氢氧化钠作用下,在255℃、20mpa压力在进行16min氨解反应,得到反应液;

66.(3)将步骤(2)所得反应液进行闪蒸,在140℃、0.08mpa的压力下蒸发,得到浓缩液;所述闪蒸的热源来源于步骤(2)所述氨解反应的余热;

67.(4)将步骤(3)所得浓缩液在0.25mpa的压力下进行超滤,然后使用磺酸型阳离子交换树脂处理后得到牛磺酸粗品;所述超滤时采用中空纤维超滤膜,所述浓缩液通过磺酸型阳离子交换树脂的流速为2bv/h;

68.(5)将步骤(4)所得牛磺酸粗品,依次进行浓缩、结晶、洗涤纯化、重结晶、脱色、三次结晶以及烘干得到牛磺酸成品。

69.本实施例采用二氧化硫水溶液对酸性阳离子树脂进行再生处理,得到的处理液为亚硫酸氢钠,可会用于步骤(1)所述磺化反应。

70.采用本实施例所述方法制备得到的牛磺酸成品的纯度为99.8%。

71.实施例2

72.本实施例提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法包括如下步骤:

73.(1)以0.7:1的质量比混合环氧乙烷和亚硫酸氢钠,在60℃、0.03mpa压力下进行磺化反应12h后得到2

‑

羟基乙磺酸钠;所述亚硫酸氢钠的浓度为15wt%;

74.(2)混合氨水与步骤(1)所得2

‑

羟基乙磺酸钠,氢氧化钠作用下,在250℃、23mpa压力在进行18min氨解反应,得到反应液;

75.(3)将步骤(2)所得反应液进行闪蒸,在120℃、0.1mpa的压力下蒸发,得到浓缩液;所述闪蒸的热源来源于步骤(2)所述氨解反应的余热;

76.(4)将步骤(3)所得浓缩液在0.2mpa的压力下进行超滤,然后使用磺酸型阳离子交换树脂处理后得到牛磺酸粗品;所述超滤时采用中空纤维超滤膜,所述浓缩液通过磺酸型

阳离子交换树脂的流速为2.4bv/h;

77.(5)将步骤(4)所得牛磺酸粗品,依次进行浓缩、结晶、洗涤纯化、重结晶、脱色、三次结晶以及烘干得到牛磺酸成品。

78.本实施例采用二氧化硫水溶液对酸性阳离子树脂进行再生处理,得到的处理液为亚硫酸氢钠,可会用于步骤(1)所述磺化反应。

79.采用本实施例所述方法制备得到的牛磺酸成品的纯度为98.5%。

80.实施例3

81.本实施例提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法包括如下步骤:

82.(1)以0.9:1的质量比混合环氧乙烷和亚硫酸氢钠,在70℃、0.01mpa压力下进行磺化反应10h后得到2

‑

羟基乙磺酸钠;所述亚硫酸氢钠的浓度为25wt%;

83.(2)混合氨水与步骤(1)所得2

‑

羟基乙磺酸钠,氢氧化钠作用下,在260℃、18mpa压力在进行12min氨解反应,得到反应液;

84.(3)将步骤(2)所得反应液进行闪蒸,在160℃、0.05mpa的压力下蒸发,得到浓缩液;所述闪蒸的热源来源于步骤(2)所述氨解反应的余热;

85.(4)将步骤(3)所得浓缩液在0.3mpa的压力下进行超滤,然后使用磺酸型阳离子交换树脂处理后得到牛磺酸粗品;所述超滤时采用中空纤维超滤膜,所述浓缩液通过磺酸型阳离子交换树脂的流速为1.25bv/h;

86.(5)将步骤(4)所得牛磺酸粗品,依次进行浓缩、结晶、洗涤纯化、重结晶、脱色、三次结晶以及烘干得到牛磺酸成品。

87.本实施例采用质量浓度为8wt%的稀硫酸对酸性阳离子树脂进行再生处理,得到的处理液为亚硫酸氢钠,可会用于步骤(1)所述磺化反应。

88.采用本实施例所述方法制备得到的牛磺酸成品的纯度为98.7%。

89.实施例4

90.本实施例提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法包括如下步骤:

91.(1)以0.78:1的质量比混合环氧乙烷和亚硫酸氢钠,在62℃、0.0015mpa压力下进行磺化反应11.2h后得到2

‑

羟基乙磺酸钠;所述亚硫酸氢钠的浓度为20.6wt%;

92.(2)混合氨水与步骤(1)所得2

‑

羟基乙磺酸钠,氢氧化钠作用下,在253℃、21mpa压力在进行15min氨解反应,得到反应液;

93.(3)将步骤(2)所得反应液进行闪蒸,在134℃、0.06mpa的压力下蒸发,得到浓缩液;所述闪蒸的热源来源于步骤(2)所述氨解反应的余热;

94.(4)将步骤(3)所得浓缩液在0.24mpa的压力下进行超滤,然后使用磺酸型阳离子交换树脂处理后得到牛磺酸粗品;所述超滤时采用中空纤维超滤膜,所述浓缩液通过磺酸型阳离子交换树脂的流速为2.02bv/h;

95.(5)将步骤(4)所得牛磺酸粗品,依次进行浓缩、结晶、洗涤纯化、重结晶、脱色、三次结晶以及烘干得到牛磺酸成品。

96.本实施例采用二氧化硫水溶液对酸性阳离子树脂进行再生处理,得到的处理液为亚硫酸氢钠,可会用于步骤(1)所述磺化反应。

97.采用本实施例所述方法制备得到的牛磺酸成品的纯度为99.4%。

98.实施例5

99.本实施例提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法除将步骤(2)所述氨解反应的温度更改为240℃,其余均与实施例1相同。

100.采用本实施例所述方法制备得到的牛磺酸成品的纯度为95.4%。

101.实施例6

102.本实施例提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法除将步骤(4)所述氨解反应的温度更改为280℃,其余均与实施例1相同。

103.采用本实施例所述方法制备得到的牛磺酸成品的纯度为93.2%。

104.实施例7

105.本实施例提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法除将步骤(2)所述氨解反应的压力更改为15mpa,其余均与实施例1相同。

106.采用本实施例所述方法制备得到的牛磺酸成品的纯度为94.8%。

107.实施例8

108.本实施例提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法除将步骤(2)所述氨解反应的压力更改为25mpa,其余均与实施例1相同。

109.采用本实施例所述方法制备得到的牛磺酸成品的纯度为94.2%。

110.实施例9

111.本实施例提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法除将步骤(4)所述浓缩液通过酸性阳离子交换树脂的流速更改为1bv/h,其余均与实施例1相同。

112.采用本实施例所述方法制备得到的牛磺酸成品的纯度为90.1%。

113.实施例10

114.本实施例提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法除将步骤(4)所述浓缩液通过酸性阳离子交换树脂的流速更改为2.5bv/h,其余均与实施例1相同。

115.采用本实施例所述方法制备得到的牛磺酸成品的纯度为91.2%。

116.对比例1

117.本对比例提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法除省略步骤(3)所述闪蒸和蒸发,其余均与实施例1相同。

118.采用本对比例提供的方法制备得到的牛磺酸成品的纯度为90.9%。

119.对比例2

120.本对比例提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法除省略步骤(4)所述超滤,其余均与实施例1相同。

121.采用本对比例提供的方法制备得到的牛磺酸成品的纯度为89.7%。

122.对比例3

123.本对比例提供了一种专利cn 110526839a实施例1提供的制备牛磺酸的方法。

124.采用本对比例提供的方法制备得到的牛磺酸成品的纯度为94.8%。

125.对比例4

126.本对比例提供了一种专利cn 107056659a实施例1提供的制备牛磺酸的方法。

127.采用本对比例提供的方法制备得到的牛磺酸成品的纯度为98.1%。

128.对比例5

129.本对比例提供了一种利用环氧乙烷生产牛磺酸的方法,所述方法除将步骤(4)所

述酸性阳离子交换树脂更换为阴离子交换树脂,其余均与实施例1相同。

130.采用本对比例提供的方法制备得到的牛磺酸成品的纯度为92.3%。

131.通过分析实施例1

‑

10可知,采用本发明所述方法制备得到的牛磺酸具有较高的纯度,其纯度>98.5%。分析实施例1与对比例2可知,超滤过程可以去除浓缩液中的部分杂质,可以进一步提高牛磺酸成品的纯度。

132.综上所述,本发明提供的利用环氧乙烷生产牛磺酸的方法在生产牛磺酸的过程中废液产生量少,生产过程中部分物质可以有效循环利用,节省成本,且生产工艺简单,有利于工业化生产。

133.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。