1.本发明属于聚氨酯材料领域,具体涉及到一种自修复、可回收的生物基聚氨酯材料及其制备方法与应用。

背景技术:

2.高分子聚合物,尤其是聚氨酯(pu)材料在现代生活中起着重要作用,它们遍布在生活的各个领域,从日常用品到通讯、航天、医学等等。然而这些材料绝大部分来源于不可再生的石油化工产品。考虑到环境污染和因国际政策变化而导致的不断波动的石油价格,在过去的几十年中,科研学者已付出了巨大努力用可再生资源替代不可再生的化石能源。植物油作为一种天然可再生的资源,来源广泛,价格低廉,已被广泛应用于聚氨酯材料的制备。由于植物油结构含有的多个交联位点,合成的热固性聚氨酯通常具有优异的尺寸稳定性、热稳定性和耐化学性等优点。但该材料存在的稳定交联结构,也同样制约了其无法像热塑性聚合物那样可以通过熔融来实现再加工,因此造成了材料的浪费和环境的污染。

3.一种实现聚氨酯材料可回收的有效策略就是将动态键引入到聚合物网络中,制备动态可逆的交联聚合物。这种聚合物兼具热固性材料和热塑性材料的特点,既可以在一定范围内表现出热固性材料的特征,也可以在特殊条件下实现回收和再加工。动态共价聚合物具有悠久的历史,早在1946年人们就发现硫化橡胶中的二硫键始终处于断键和成键的动态平衡,但这并没有引起人们的重视。直到2011年,科学家年提出了“vitrimer”这一概念,动态共价聚合物才迅速发展起来。vitrimer是指基于关联交换反应的一类动态交联高分子,其受热时能以动态方式进行可逆化学键交换,并同时保持永久的交联网络结构。迄今为止,包括位阻脲键(naturecommunications,2014,5,3218)、双硫键(angewandtechemieinternationaledition,2021,60,4289

‑

4299)、酚

‑

氨基甲酸酯(acs sustainable chemistry&engineering,2019,8,1207

‑

1218)等在内的诸多动态共价键已初步应用于可逆聚氨酯材料的制备过程中。从结果来看,上述途径虽克服了聚氨酯材料不可回收和再加工的问题,但得到的材料后处理温度较高,力学性能普遍偏低。

技术实现要素:

4.解决的技术问题:本发明为了克服现有植物油基聚氨酯材料不能回收和再加工,提供一种力学性能、热学性能优良、可修复、可回收的植物油基聚氨酯材料的制备方法。

5.技术方案:一种自修复、可回收的生物基聚氨酯材料,首先利用1h

‑

吡唑

‑4‑

甲酸和乙烯基单体在催化剂的作用下发生酯化反应得到乙烯基吡唑酯单体;接着利用植物油和二异氰酸酯在催化剂的作用下发生反应,得到植物油基聚氨酯中间产物;随后将合成的乙烯基吡唑酯单体加入到植物油基聚氨酯中间产物中,得到植物油基聚氨酯树脂,经热压处理后,得到植物油基聚氨酯材料。

6.所述的乙烯基单体为烯丙醇、甲基烯丙醇、丙烯酸羟乙酯、甲基丙烯酸羟乙酯中的

至少一种。

7.所述的植物油为蓖麻油、桐油、亚麻油、橡胶籽油、脱水蓖麻油、菜籽油、光皮树籽油、葵花籽油、棉花籽油、大豆油、玉米油中的至少一种;所述的二异氰酸酯为异佛尔酮二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、赖氨酸二异氰酸酯中的至少一种。

8.任一所述的一种自修复、可回收的生物基聚氨酯材料的制备方法,制备步骤为:

9.(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、乙烯基单体和催化剂,搅拌均匀后加热至20~100℃反应5~30h,得到乙烯基吡唑酯单体;

10.(2)在另一个反应器中加入植物油、二异氰酸酯和催化剂,搅拌均匀后加热至20~100℃反应1~10h,得到植物油基聚氨酯中间产物;

11.(3)将上述合成的乙烯基吡唑酯单体加入到植物油基聚氨酯中间产物中,搅拌均匀,得到植物油基聚氨酯树脂;

12.(4)对上述合成的植物油基聚氨酯树脂进行热压处理,热压温度为60~200℃,所施加压力0.5~20mpa,热压时间为0.5~2h,得到植物油基聚氨酯材料。

13.步骤(1)中所述的催化剂为对甲苯磺酸、dcc/dmap、edci/dmap、n,n

‑

二甲基苄胺、三苯基膦、1

‑

甲基咪唑、钛酸四丁酯、4

‑

二甲氨基吡啶中的至少一种。

14.乙烯基单体和1h

‑

吡唑

‑4‑

甲酸的摩尔比为0.8~1.5:1,二异氰酸酯和植物油的摩尔比为1~10:1,催化剂用量均为原料总重量的0.5~2%,乙烯基吡唑酯单体与植物油基聚氨酯中间产物的摩尔比为1~10:1。

15.步骤(2)中所述的催化剂为二月桂酸二丁基锡、1,4

‑

二氮杂二环[2.2.2]辛烷中的至少一种。

[0016]

所述自修复、可回收的生物基聚氨酯材料在胶黏剂、导电复合材料中的应用。

[0017]

有益效果:

[0018]

(1)本发明所合成的植物油基聚氨酯材料具有优良的力学、热学、粘附、自修复和回收性能,可用于可逆交联剂、导电复合材料等;

[0019]

(2)本发明所使用的合成方法操作容易,工艺简单。

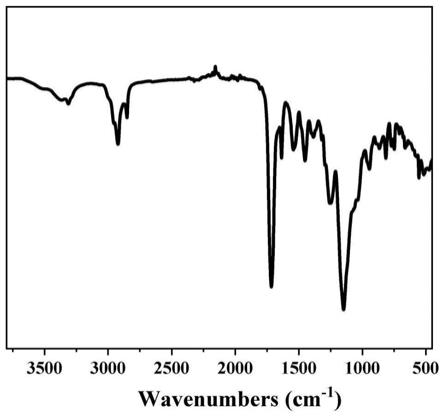

附图说明

[0020]

图1为乙烯基吡唑酯单体的ft

‑

ir谱图;

[0021]

图2为蓖麻油基聚氨酯中间产物的ft

‑

ir谱图。

[0022]

图3为蓖麻油基聚氨酯树脂的ft

‑

ir谱图。

具体实施方式

[0023]

本发明下面的实施例仅作为本发明内容的进一步说明,不能作为本发明的限定内容或范围。下面结合实施例对本发明作进一步详述。

[0024]

一种自修复、可回收的生物基聚氨酯材料及其制备方法与应用,制备步骤为:(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、乙烯基单体和催化剂,乙烯基单体和1h

‑

吡唑

‑4‑

甲酸的摩尔比为(0.8~1.5):1,催化剂加入量为反应物料总重量的0.5~2%,搅拌均匀后加热至20~100℃反应5~30h,得到乙烯基吡唑酯单体;(2)在另一个反应器中加入植物油、二异氰

酸酯和催化剂,二异氰酸酯和植物油的摩尔比为(1~10):1,催化剂加入量为反应物料总重量的0.5~2%,搅拌均匀后加热至20~100℃反应1~10h,得到植物油基聚氨酯中间产物;(3)将上述合成的乙烯基吡唑酯单体加入到植物油基聚氨酯中间产物中,乙烯基吡唑酯单体与植物油基中间产物的摩尔比为(1~10):1,搅拌均匀,得到植物油基聚氨酯树脂;(4)对上述合成的植物油基聚氨酯树脂进行热压处理,热压温度为60~200℃,所施加压力0.5~20mpa,热压时间为0.5~2h,得到植物油基聚氨酯材料。

[0025]

优选的,步骤(1)中所述的乙烯基单体为烯丙醇、甲基烯丙醇、丙烯酸羟乙酯、甲基丙烯酸羟乙酯中的至少一种;所述的乙烯基单体和1h

‑

吡唑

‑4‑

甲酸的摩尔比为1:1。

[0026]

优选的,步骤(1)中所述的催化剂为对甲苯磺酸、dcc/dmap、edci/dmap、n,n

‑

二甲基苄胺、三苯基膦、1

‑

甲基咪唑、钛酸四丁酯、4

‑

二甲氨基吡啶中的至少一种,催化剂用量为原料总重量的0.5%。

[0027]

优选的,步骤(2)中所述的植物油为蓖麻油、桐油、亚麻油、橡胶籽油、脱水蓖麻油、菜籽油、光皮树籽油、葵花籽油、棉花籽油、大豆油、玉米油中的至少一种;所述的二异氰酸酯为异佛尔酮二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、赖氨酸二异氰酸酯中的至少一种,二异氰酸酯和植物油的摩尔比为3:1。

[0028]

优选的,步骤(2)中所述的催化剂为二月桂酸二丁基锡、1,4

‑

二氮杂二环[2.2.2]辛烷中的至少一种,催化剂用量为原料总重量的0.5%。

[0029]

优选的,步骤(3)中所述的乙烯基吡唑酯单体与植物油基中间产物的摩尔比为1:1。

[0030]

上述方法制备得到的植物油基聚氨酯材料。

[0031]

实施例1

[0032]

(1)在反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为1.5:1)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯树脂ppu1;

[0033]

(2)将得到的产物进行热压(热压温度为150℃,所施加压力10mpa,热压时间为1h)处理,得到蓖麻油基聚氨酯材料。

[0034]

实施例2

[0035]

(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、甲基丙烯酸羟乙酯(甲基丙烯酸羟乙酯和1h

‑

吡唑

‑4‑

甲酸的摩尔比为1:1)和催化剂对甲苯磺酸(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至30℃反应20h,得到甲基丙烯酸吡唑酯单体pcm;

[0036]

(2)在另一个反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为2:1)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物cti;

[0037]

(3)将上述合成的甲基丙烯酸吡唑酯单体和蓖麻油基聚氨酯中间产物(蓖麻油基聚氨酯中间产物和甲基丙烯酸吡唑酯单体的摩尔比为1:1)均匀混合,得到蓖麻油基聚氨酯树脂ppu2;

[0038]

(4)将得到的产物进行热压(热压温度为150℃,所施加压力10mpa,热压时间为1h)处理,得到蓖麻油基聚氨酯材料。

[0039]

实施例3

[0040]

(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、甲基丙烯酸羟乙酯(甲基丙烯酸羟乙酯和1h

‑

吡唑

‑4‑

甲酸的摩尔比为1:1)和催化剂对甲苯磺酸(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至30℃反应20h,得到甲基丙烯酸吡唑酯单体pcm;

[0041]

(2)在另一个反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为3:1)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物cti;

[0042]

(3)将上述合成的甲基丙烯酸吡唑酯单体和蓖麻油基聚氨酯中间产物(蓖麻油基聚氨酯中间产物和甲基丙烯酸吡唑酯单体的摩尔比为1:3)均匀混合,得到蓖麻油基聚氨酯树脂ppu3;

[0043]

(4)将得到的产物进行热压(热压温度为150℃,所施加压力10mpa,热压时间为1h)处理,得到蓖麻油基聚氨酯材料。

[0044]

实施例4

[0045]

(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、甲基丙烯酸羟乙酯(甲基丙烯酸羟乙酯和1h

‑

吡唑

‑4‑

甲酸的摩尔比为1:1)和催化剂对甲苯磺酸(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至30℃反应20h,得到甲基丙烯酸吡唑酯单体pcm;

[0046]

(2)在另一个反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为6:1)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物cti;

[0047]

(3)将上述合成的甲基丙烯酸吡唑酯单体和蓖麻油基聚氨酯中间产物(蓖麻油基聚氨酯中间产物和甲基丙烯酸吡唑酯单体的摩尔比为1:9)均匀混合,得到蓖麻油基聚氨酯树脂ppu4;

[0048]

(4)将得到的产物进行热压(热压温度为150℃,所施加压力10mpa,热压时间为1h)处理,得到蓖麻油基聚氨酯材料。

[0049]

实施例5

[0050]

(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、甲基丙烯酸羟乙酯(甲基丙烯酸羟乙酯和1h

‑

吡唑

‑4‑

甲酸的摩尔比为1:1)和催化剂对甲苯磺酸(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至30℃反应20h,得到甲基丙烯酸吡唑酯单体pcm;

[0051]

(2)向上述合成的甲基丙烯酸吡唑酯单体中加入异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和甲基丙烯酸吡唑酯单体的摩尔比为1:2)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到聚氨酯树脂ppu5;

[0052]

(3)将得到的产物进行热压(热压温度为150℃,所施加压力10mpa,热压时间为1h)处理,得到聚氨酯材料。

[0053]

实施例6

[0054]

(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、丙烯酸羟乙酯(丙烯酸羟乙酯和1h

‑

吡唑

‑4‑

甲酸的摩尔比为1:1)和催化剂对甲苯磺酸(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至30℃反应20h,得到丙烯酸吡唑酯单体pcm1;

[0055]

(2)在另一个反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为3:1)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的

0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物cti;

[0056]

(3)将上述合成的丙烯酸吡唑酯单体和蓖麻油基聚氨酯中间产物(蓖麻油基聚氨酯中间产物和丙烯酸吡唑酯单体的摩尔比为1:3)均匀混合,得到蓖麻油基聚氨酯树脂ppu6;

[0057]

(4)将得到的产物进行热压(热压温度为150℃,所施加压力10mpa,热压时间为1h)处理,得到蓖麻油基聚氨酯材料。

[0058]

实施例7

[0059]

(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、甲基丙烯酸羟乙酯(甲基丙烯酸羟乙酯和1h

‑

吡唑

‑4‑

甲酸的摩尔比为1:1)和催化剂dcc/dmap(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至30℃反应20h,得到甲基丙烯酸吡唑酯单体pcm2;

[0060]

(2)在另一个反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为3:1)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物cti;

[0061]

(3)将上述合成的甲基丙烯酸吡唑酯单体和蓖麻油基聚氨酯中间产物(蓖麻油基聚氨酯中间产物和甲基丙烯酸吡唑酯单体的摩尔比为1:3)均匀混合,得到蓖麻油基聚氨酯树脂ppu7;

[0062]

(4)将得到的产物进行热压(热压温度为150℃,所施加压力10mpa,热压时间为1h)处理,得到蓖麻油基聚氨酯材料。

[0063]

实施例8

[0064]

(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、甲基丙烯酸羟乙酯(甲基丙烯酸羟乙酯和1h

‑

吡唑

‑4‑

甲酸的摩尔比为1:1)和催化剂三苯基膦(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至30℃反应20h,得到甲基丙烯酸吡唑酯单体pcm3;

[0065]

(2)在另一个反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为3:1)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物cti;

[0066]

(3)将上述合成的甲基丙烯酸吡唑酯单体和蓖麻油基聚氨酯中间产物(蓖麻油基聚氨酯中间产物和甲基丙烯酸吡唑酯单体的摩尔比为1:3)均匀混合,得到蓖麻油基聚氨酯树脂ppu8;

[0067]

(4)将得到的产物进行热压(热压温度为150℃,所施加压力10mpa,热压时间为1h)处理,得到蓖麻油基聚氨酯材料。

[0068]

实施例9

[0069]

(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、甲基丙烯酸羟乙酯(甲基丙烯酸羟乙酯和1h

‑

吡唑

‑4‑

甲酸的摩尔比为1:1)和催化剂对甲苯磺酸(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至30℃反应20h,得到甲基丙烯酸吡唑酯单体pcm;

[0070]

(2)在另一个反应器中加入蓖麻油、二环己基甲烷二异氰酸酯(二环己基甲烷二异氰酸酯和蓖麻油的摩尔比为3:1)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物cti1;

[0071]

(3)将上述合成的甲基丙烯酸吡唑酯单体和蓖麻油基聚氨酯中间产物(蓖麻油基聚氨酯中间产物和甲基丙烯酸吡唑酯单体的摩尔比为1:3)均匀混合,得到蓖麻油基聚氨酯

树脂ppu9;

[0072]

(4)将得到的产物进行热压(热压温度为150℃,所施加压力10mpa,热压时间为1h)处理,得到蓖麻油基聚氨酯材料。

[0073]

实施例10

[0074]

(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、甲基丙烯酸羟乙酯(甲基丙烯酸羟乙酯和1h

‑

吡唑

‑4‑

甲酸的摩尔比为1:1)和催化剂对甲苯磺酸(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至30℃反应20h,得到甲基丙烯酸吡唑酯单体pcm;

[0075]

(2)在另一个反应器中加入蓖麻油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和蓖麻油的摩尔比为3:1)和催化剂1,4

‑

二氮杂二环[2.2.2]辛烷(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到蓖麻油基聚氨酯中间产物cti2;

[0076]

(3)将上述合成的甲基丙烯酸吡唑酯单体和蓖麻油基聚氨酯中间产物(蓖麻油基聚氨酯中间产物和甲基丙烯酸吡唑酯单体的摩尔比为1:3)均匀混合,得到蓖麻油基聚氨酯树脂ppu10;

[0077]

(4)将得到的产物进行热压(热压温度为150℃,所施加压力10mpa,热压时间为1h)处理,得到蓖麻油基聚氨酯材料。

[0078]

实施例11

[0079]

(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、甲基丙烯酸羟乙酯(甲基丙烯酸羟乙酯和1h

‑

吡唑

‑4‑

甲酸的摩尔比为1:1)和催化剂对甲苯磺酸(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至30℃反应20h,得到甲基丙烯酸吡唑酯单体pcm;

[0080]

(2)在另一个反应器中加入橡胶籽油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和橡胶籽油的摩尔比为3:1)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到橡胶籽油基聚氨酯中间产物rti;

[0081]

(3)将上述合成的甲基丙烯酸吡唑酯单体和橡胶籽油基聚氨酯中间产物(橡胶籽油基聚氨酯中间产物和甲基丙烯酸吡唑酯单体的摩尔比为1:3)均匀混合,得到橡胶籽油基聚氨酯树脂ppu11;

[0082]

(4)将得到的产物进行热压(热压温度为150℃,所施加压力10mpa,热压时间为1h)处理,得到橡胶籽油基聚氨酯材料。

[0083]

实施例12

[0084]

(1)在反应器中加入1h

‑

吡唑

‑4‑

甲酸、甲基丙烯酸羟乙酯(甲基丙烯酸羟乙酯和1h

‑

吡唑

‑4‑

甲酸的摩尔比为1:1)和催化剂对甲苯磺酸(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至30℃反应20h,得到甲基丙烯酸吡唑酯单体pcm;

[0085]

(2)在另一个反应器中加入光皮树籽油、异佛尔酮二异氰酸酯(异佛尔酮二异氰酸酯和光皮树籽油的摩尔比为3:1)和催化剂二月桂酸二丁基锡(催化剂加入量为反应物料总重量的0.5%),搅拌均匀后加热至50℃反应2h,得到光皮树籽油基聚氨酯中间产物gti;

[0086]

(3)将上述合成的乙烯基吡唑酯单体和光皮树籽油基聚氨酯中间产物(光皮树籽油基聚氨酯中间产物和乙烯基吡唑酯单体的摩尔比为1:3)均匀混合,得到光皮树籽油基聚氨酯树脂ppu12;

[0087]

(4)将得到的产物进行热压(热压温度为150℃,所施加压力10mpa,热压时间为1h)处理,得到光皮树籽油基聚氨酯材料。

[0088]

实施例13

[0089]

拉伸性能:按照astm d638

‑

2008利用sans7 cmt

‑

4304型万能试验机(深圳新三思仪器有限公司)测定聚氨酯材料的力学性能,标距为50mm,拉伸速率为5.0mm/min。样品尺寸为80

×

10

×

1mm3。玻璃化转变温度:采用q800固体分析仪(美国ta公司)测定其动态热机械性能。热重分析:采用sta409pc热重分析仪(德国netzsch公司),测定聚氨酯材料的热力学稳定性能。加热区间为40~600℃,加热速率为15℃/min。自修复效率:采用icc50w莱卡光学显微镜观察修复前后划痕宽度减少的比例计算划痕修复效率。各实施例测试结果见表1。

[0090]

表1实施例1

‑

12植物油基聚氨酯材料的主要性能指标

[0091][0092]

由表中数据可看到,本发明所制备的植物油基聚氨酯材料拉伸性能、热学性能优良,自修复效率高,可用作可回收聚氨酯材料领域。

[0093]

上述实例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本法明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。