1.本发明涉及管件成型加工技术领域,特别涉及一种金属管件折弯机。

背景技术:

2.管件是管道系统中起连接、控制、变向、分流、密封、支撑等作用的零部件的统称,其中,利用金属加工制成的金属管件具有良好的防腐蚀性能以及抗冲击能力,广泛应用于各类建筑施工领域,在金属管件成型加工的过程中,需根据安装位置的变化将金属管件进行折弯加工,在对金属管件折弯加工作业的过程中,往往会出现以下问题:

3.1.在对金属管件输送移动的过程中,由于金属管件为空腔结构,其自身的重量较轻,传统的输送方式难以对金属管件提供多方位的限位支撑,易造成金属管件的倾斜晃动,降低了金属管件的输送效率以及后续折弯作业时定位的精确程度。

4.2.在对金属管件折弯加工作业的过程中,难以预先在金属管件的空腔侧壁上挤压出向内侧凹陷的折痕,且难以消除金属管件折弯时弯曲部位的弹性复位能力,降低了金属管件的折弯成型效果,更难以在金属管件折弯加工的过程中均匀的施加折弯压力,易造成在金属管件上某一区域施加的压力过大而造成金属管件弯曲变形的概率,降低了金属管件的折弯成型效果。

技术实现要素:

5.一、技术方案

6.为了实现上述目的,本发明采用以下技术方案,一种金属管件折弯机,包括安装底板、支撑脚、折弯匚型架、对位机构和折弯机构,所述的安装底板下端四周拐角处均安装有支撑脚,安装底板的上端安装有开口向下的折弯匚型架,折弯匚型架的上端中部安装有对位机构,折弯匚型架的上端端部安装有折弯机构。

7.所述的对位机构包括对位圆环、固定杆、固定块、驱动转轴、驱动电机、对位转盘、挤压杆、挤压轮、对位座、对位转轴和对位板,折弯匚型架的中部左右对称安装有向下凹陷的对位圆环,对位圆环的弧形侧壁上沿其周向安装有多组固定杆,同组固定杆的端部共同安装有固定块,固定块位于对位圆环的圆形位置处且左右两侧的固定块之间通过轴承安装有驱动转轴,对位圆环上通过电机座安装有驱动电机,驱动电机的输出轴通过联轴器与驱动转轴的一端相连接,固定块的上端通过键连接的方式安装有挤压杆,挤压杆的上端通过轴承安装有挤压轮,驱动转轴上通过键连接的方式对称安装有对位转盘,对位转盘均位于固定块之间且对位转盘之间共同安装有对位座,对位座的上端通过轴承对称安装有对位转轴,对位转轴上通过键连接的方式安装有对位板,通过预先在金属管件上挤压出向内侧凹陷的折痕可使金属管件在折弯作业时能稳定的跟随折弯机构进行弯折移动,同时消除金属管件折弯时弯曲部位的弹性复位能力,提升金属管件的折弯成型效果。

8.作为本发明的一种优选技术方案,所述的折弯匚型架一端上侧左右对称均匀安装有放置杆,放置杆的上端共同安装有放置环,放置杆的下端与折弯匚型架之间通过滑动配

合的方式共同安装有推送块,折弯匚型架的上端安装有推送气缸,推送气缸的输出轴与推送块相连接,通过放置杆所围成的环形空间内可实现金属管件折弯作业前的整齐码垛放置。

9.作为本发明的一种优选技术方案,所述的对位转盘侧壁上沿其周向均匀安装有限位杆,限位杆的端部共同安装有限位环,限位环上沿其周向通过转动配合的方式均匀安装有限位弹片,限位弹片为波浪状结构且限位弹片通过限位弹簧与对位转盘相连接,通过限位弹片的弹性支撑可使金属管件在输送时处于水平居中状态。

10.作为本发明的一种优选技术方案,所述的对位板上靠近固定块一侧的侧壁上均安装有厚度渐变的弧形块,靠近折弯匚型架左侧的对位板上安装有方板,靠近折弯匚型架右侧的对位板上安装有半圆形凸块,通过半圆形凸块与方板之间的相互配合可使金属管件的侧壁上产生一个向内部凹陷的折痕,同时避免挤压时金属管件发生整体的弯曲变形。

11.作为本发明的一种优选技术方案,所述的对位座上对称开设有对位滑槽,对位滑槽为圆弧形结构,对位板的下端通过滑动配合的方式卡接在对位滑槽内且对位板的下端通过对位弹簧与对位座相连接。

12.作为本发明的一种优选技术方案,所述的折弯匚型架上端中部安装有多组输送座,同组的输送座对称分布在折弯匚型架的左右两侧,且相邻两组输送座对称分布在对位圆环的前后两侧,同组输送座之间通过轴承上下对称共同安装有支撑转轴,同组输送座之间通过轴承共同安装有输送转轴,且输送转轴分别位于支撑转轴的前后两侧,输送转轴的端部通过键连接的方式均安装有输送齿轮,驱动转轴的端部通过键连接的方式安装有驱动齿轮,且驱动齿轮与输送齿轮之间通过链条传动连接,位于同组中相邻两个输送座之间的输送转轴上通过键连接的方式对称安装有输送转盘,输送转盘上沿其周向均匀安装有橡胶块,通过上下对称设置的支撑转轴可对金属管件的上下两端进行同步的限位支撑,设置于输送转盘侧壁上的橡胶块可在为金属管件左右两侧提供稳定支撑的同时,避免输送转盘在输送金属管件时发生打滑或空转,提升输送转盘对金属管件的输送能力。

13.作为本发明的一种优选技术方案,所述的折弯机构包括定位杆、定位架、折弯杆、折弯转盘、折弯转轴、折弯齿轮、滑槽架、折弯齿条、折弯气缸、折弯转杆和折弯轮,折弯匚型架的上端均匀安装有定位杆,定位杆的上端均安装有定位架,折弯匚型架的上端对称安装有折弯杆,折弯杆的上端共同安装有折弯转盘,折弯转盘与折弯匚型架上通过轴承共同安装有折弯转轴,折弯转轴的下端通过键连接的方式安装有折弯齿轮,折弯匚型架的下端安装有滑槽架,滑槽架内通过滑动配合的方式安装有折弯齿条,且折弯齿条与折弯齿轮啮合传动,折弯匚型架的下端安装有折弯气缸,折弯气缸的输出轴与折弯齿条相连接,折弯转轴的上端对称安装有折弯转杆,折弯转杆分别位于折弯转盘的上下两侧且折弯转杆之间通过轴承共同安装有折弯轮,设置的折弯轮可在对金属管件折弯作业的过程中在金属管件的侧壁上进行同步的滚动,避免在金属管件上某一区域施加的压力过大而造成金属管件的弯曲变形,提升金属管件的折弯成型效果。

14.作为本发明的一种优选技术方案,所述的定位架上端为互相前后错位的l形结构,且定位架的上端通过转动配合的方式均匀安装有滚珠,设置于定位架上端的滚珠可在为金属管件提供稳定支撑的同时减小金属管件与定位架之间的摩擦力。

15.二、有益效果

16.1.本发明通过放置杆所围成的环形空间可实现金属管件折弯作业前的整齐码垛放置,通过上下对称设置的支撑转轴可对金属管件的上下两端进行同步的限位支撑,设置于输送转盘侧壁上的橡胶块可在为金属管件左右两侧提供稳定支撑的同时,避免输送转盘在输送金属管件时发生打滑或空转,提升输送转盘对金属管件的输送能力,通过对金属管件提供多方位的支撑可使金属管件在后续的移动过程中始终处于水平居中状态,提升后续折弯对位作业时定位的精确程度。

17.2.本发明设计的对位机构,通过限位弹片的弹性支撑可使金属管件在输送时处于水平居中状态,通过半圆形凸块与方板之间的相互配合可使金属管件的侧壁上产生一个向内部凹陷的折痕,同时避免挤压时金属管件发生整体的弯曲变形,由于金属管件为空腔结构,通过预先在金属管件上挤压出向内侧凹陷的折痕可使金属管件在折弯作业时能稳定的跟随折弯机构进行弯折移动,同时消除金属管件折弯时弯曲部位的弹性复位能力,提升金属管件的折弯成型效果;

18.3.本发明设计的折弯机构,设置于定位架上端的滚珠可在为金属管件提供稳定支撑的同时减小金属管件与定位架之间的摩擦力,设置的折弯轮可在对金属管件折弯作业的过程中在金属管件的侧壁上进行同步的滚动,避免在金属管件上某一区域施加的压力过大而造成金属管件的弯曲变形,提升金属管件的折弯成型效果。

附图说明

19.下面结合附图和实施例对本发明进一步说明。

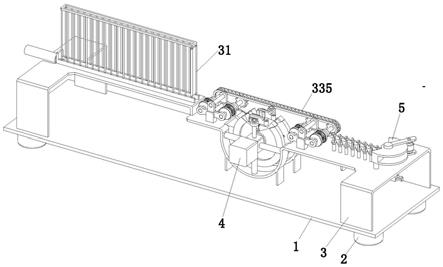

20.图1是本发明的立体结构示意图;

21.图2是本发明的工作状态结构示意图;

22.图3是本发明图2的第一剖视示意图;

23.图4是本发明图2的第二剖视示意图;

24.图5是本发明图3的a处放大示意图;

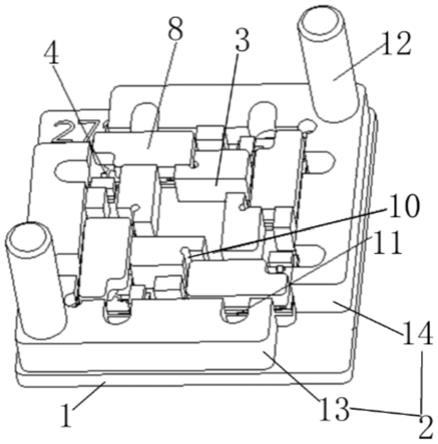

25.图6是本发明对位机构的第一局部立体结构示意图;

26.图7是本发明对位机构的第二局部立体结构示意图;

27.图8是本发明对位机构的第三局部立体结构示意图;

28.图9是本发明折弯机构的局部立体结构示意图;

29.图10是本发明作业对象金属管的局部立体结构示意图;

30.图中:1、安装底板;2、支撑脚;3、折弯匚型架;4、对位机构;5、折弯机构;31、放置杆;311、放置环;312、推送块;32、推送气缸;33、输送座;331、支撑转轴;332、输送转轴;333、输送齿轮;334、驱动齿轮;335、链条;336、输送转盘;337、橡胶块;41、对位圆环;42、固定杆;43、固定块;44、驱动转轴;45、驱动电机;46、对位转盘;47、挤压杆;48、挤压轮;49、对位座;410、对位转轴;411、对位板;461、限位杆;462、限位环;463、限位弹片;464、限位弹簧;412、弧形块;413、方板;414、半圆形凸块;491、对位滑槽;492、对位弹簧;51、定位杆;52、定位架;53、折弯杆;54、折弯转盘;55、折弯转轴;56、折弯齿轮;57、滑槽架;58、折弯齿条;59、折弯气缸;510、折弯转杆;511、折弯轮;521、滚珠;9、金属管件。

具体实施方式

31.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求先定和覆盖的多种不同方式实施。

32.参阅图1和图2,一种金属管件折弯机,包括安装底板1、支撑脚2、折弯匚型架3、对位机构4和折弯机构5,所述的安装底板1下端四周拐角处均安装有支撑脚2,安装底板1的上端安装有开口向下的折弯匚型架3,折弯匚型架3的上端中部安装有对位机构4,折弯匚型架3的上端端部安装有折弯机构5。

33.参阅图2和图4,所述的折弯匚型架3一端上侧左右对称均匀安装有放置杆31,放置杆31的上端共同安装有放置环311,放置杆31的下端与折弯匚型架3之间通过滑动配合的方式共同安装有推送块312,折弯匚型架3的上端安装有推送气缸32,推送气缸32的输出轴与推送块312相连接。

34.具体工作时,首先通过人工将待折弯的金属管件9码垛放置到放置杆31所围成的环形空间内,之后,通过推送气缸32推动推送块312在折弯匚型架3上进行滑动,推送块312通过抵靠作用推动最下方的金属管件9进行同步移动。

35.参阅图3、图5、图7和图8,所述的对位机构4包括对位圆环41、固定杆42、固定块43、驱动转轴44、驱动电机45、对位转盘46、挤压杆47、挤压轮48、对位座49、对位转轴410和对位板411,折弯匚型架3的中部左右对称安装有向下凹陷的对位圆环41,对位圆环41的弧形侧壁上沿其周向安装有多组固定杆42,同组固定杆42的端部共同安装有固定块43,固定块43位于对位圆环41的圆形位置处且左右两侧的固定块43之间通过轴承安装有驱动转轴44,对位圆环41上通过电机座安装有驱动电机45,驱动电机45的输出轴通过联轴器与驱动转轴44的一端相连接,固定块43的上端通过键连接的方式安装有挤压杆47,挤压杆47的上端通过轴承安装有挤压轮48,驱动转轴44上通过键连接的方式对称安装有对位转盘46,所述的对位转盘46侧壁上沿其周向均匀安装有限位杆461,限位杆461的端部共同安装有限位环462,限位环462上沿其周向通过转动配合的方式均匀安装有限位弹片463,限位弹片463为波浪状结构且限位弹片463通过限位弹簧464与对位转盘46相连接,对位转盘46均位于固定块43之间且对位转盘46之间共同安装有对位座49,对位座49的上端通过轴承对称安装有对位转轴410,对位转轴410上通过键连接的方式安装有对位板411,所述的对位板411上靠近固定块43一侧的侧壁上均安装有厚度渐变的弧形块412,靠近折弯匚型架3左侧的对位板411上安装有方板413,靠近折弯匚型架3右侧的对位板411上安装有半圆形凸块414,所述的对位座49上对称开设有对位滑槽491,对位滑槽491为圆弧形结构,对位板411的下端通过滑动配合的方式卡接在对位滑槽491内且对位板411的下端通过对位弹簧492与对位座49相连接。

36.具体工作时,启动驱动电机45进行运转,通过驱动电机45带动驱动转轴44进行转动,通过驱动转轴44带动对位转盘46进行同步转动,当金属管件9进入到对位转盘46中之后,对位转盘46抵靠在金属管件9的侧壁上进行同步的转动,设置的限位弹片463在限位弹簧464的弹力推动下进一步对金属管件9的侧壁进行夹持支撑,通过波浪状的曲面设计可使限位弹片463能稳定贴合在金属管件9的侧壁上进行滑动,以此适应限位弹片463在跟随对位转盘46周向转动时与金属管件9之间的倾斜角度变化,通过限位弹片463的弹性支撑可使金属管件9在穿过对位转盘46的过程中处于水平居中状态;

37.当金属管件9输送一定的距离之后,对位转盘46带动对位座49转动到固定块43的

正上方位置,通过对位座49带动对位板411同步转动到固定块43的正上方位置,由于挤压轮48为通过转动配合的方式固定安装在挤压杆47上,当对位板411转动到挤压轮48一侧位置时,通过弧形块412与挤压轮48之间的滚动配合,对位板411开始在对位转轴410上向金属管件9的侧壁方向进行贴近转动,通过对位板411与对位滑槽491之间的滑动配合可对对位板411的转动路径进行限制,在对位板411转动的过程中,带动半圆形凸块414以及方板413进行同步转动,设置的方板413在转动结束后紧密贴合在金属管件9的侧壁上,半圆形凸块414在转动到一定的角度之后,半圆形凸块414上的弧形面接触抵靠到金属管件9的侧壁上,之后,在半圆形凸块414的进一步转动过程中,半圆形凸块414的弧形面对金属管件9的侧壁形成挤压,使金属管件9的侧壁上产生一个向内部凹陷的折痕,通过方板413的支撑可避免半圆形凸块414对金属管件9挤压时金属管件9发生整体的弯曲变形,之后,当对位座49带动对位板411转过挤压轮48的位置之后,在对位弹簧492的弹力复位推动作用下对位板411开始进行复位转动,通过对位板411带动半圆形凸块414与方板413进行同步的复位移动。

38.参阅图4和图6,所述的折弯匚型架3上端中部安装有多组输送座33,同组的输送座33对称分布在折弯匚型架3的左右两侧,且相邻两组输送座33对称分布在对位圆环41的前后两侧,同组输送座33之间通过轴承上下对称共同安装有支撑转轴331,同组输送座33之间通过轴承共同安装有输送转轴332,且输送转轴332分别位于支撑转轴331的前后两侧,输送转轴332的端部通过键连接的方式均安装有输送齿轮333,驱动转轴44的端部通过键连接的方式安装有驱动齿轮334,且驱动齿轮334与输送齿轮333之间通过链条335传动连接,位于同组中相邻两个输送座33之间的输送转轴332上通过键连接的方式对称安装有输送转盘336,输送转盘336上沿其周向均匀安装有橡胶块337。

39.具体工作时,在驱动转轴44转动的过程中,带动驱动齿轮334进行同步转动,通过驱动齿轮334与链条335之间的传动连接带动输送齿轮333进行同步转动,通过输送齿轮333带动输送转轴332进行转动,通过输送转轴332带动输送转盘336以及橡胶块337进行转动,在推送块312推动金属管件9进行移动的过程中,金属管件9的端部进入到输送转盘336之间,进一步经过输送转盘336的输送作用穿过支撑转轴331之间的间隙并进入到对位转盘46之间,通过上下对称设置的支撑转轴331可对金属管件9的上下两端进行同步的限位支撑,设置于输送转盘336侧壁上的橡胶块337可在为金属管件9左右两侧提供稳定支撑的同时,避免输送转盘336在输送金属管件9时发生打滑或空转,提升输送转盘336对金属管件9的输送能力,通过对金属管件9提供多方位的支撑可使金属管件9在后续的移动过程中始终处于水平居中状态,提升后续折弯对位作业时定位的精确程度。

40.参阅图2、图4和图9,所述的折弯机构5包括定位杆51、定位架52、折弯杆53、折弯转盘54、折弯转轴55、折弯齿轮56、滑槽架57、折弯齿条58、折弯气缸59、折弯转杆510和折弯轮511,折弯匚型架3的上端均匀安装有定位杆51,定位杆51的上端均安装有定位架52,所述的定位架52上端为互相前后错位的l形结构,且定位架52的上端通过转动配合的方式均匀安装有滚珠521,折弯匚型架3的上端对称安装有折弯杆53,折弯杆53的上端共同安装有折弯转盘54,折弯转盘54与折弯匚型架3上通过轴承共同安装有折弯转轴55,折弯转轴55的下端通过键连接的方式安装有折弯齿轮56,折弯匚型架3的下端安装有滑槽架57,滑槽架57内通过滑动配合的方式安装有折弯齿条58,且折弯齿条58与折弯齿轮56啮合传动,折弯匚型架3的下端安装有折弯气缸59,折弯气缸59的输出轴与折弯齿条58相连接,折弯转轴55的上端

对称安装有折弯转杆510,折弯转杆510分别位于折弯转盘54的上下两侧且折弯转杆510之间通过轴承共同安装有折弯轮511。

41.具体工作时,当金属管件9完成对位作业之后,在输送转盘336的进一步输送作用下,金属管件9的端部依次穿过定位架52并进入到折弯转盘54内,当金属管件9上的凹陷对位部位到达折弯转盘54内并抵靠在折弯转轴55上之后,金属管件9便失去输送转盘336的输送作用,之后,金属管件9的一端静置放置在定位架52内,金属管件9的另一端静置放置在折弯转盘54内,设置于定位架52上端的滚珠521可在为金属管件9提供稳定支撑的同时减小金属管件9与定位架52之间的摩擦力,之后,通过折弯气缸59推动折弯齿条58在滑槽架57内进行滑动,通过折弯齿条58与折弯齿轮56之间的啮合传动带动折弯转轴55进行转动,通过折弯转轴55带动折弯转杆510进行同步转动,通过折弯转杆510带动折弯轮511进行同步转动,当折弯轮511抵靠到金属管件9的侧壁上之后,便带动金属管件9进行折弯移动,由于金属管件9为空腔结构,通过预先在金属管件9上挤压出向内侧凹陷的折痕可使金属管件9在折弯作业时能稳定的跟随折弯轮511进行弯折移动,同时消除金属管件9折弯时弯曲部位的弹性复位能力,当金属管件9折弯完成之后,通过折弯气缸59带动折弯齿条58进行复位移动,进一步使折弯转杆510和折弯轮511进行复位移动,之后,通过输送转盘336输送的下一个待折弯金属管件9将已折弯完成的金属管件9进行顶出,之后,通过人工对折弯后的金属管件9进行收集存放。

42.工作时:第一步:首先通过人工将待折弯的金属管件9码垛放置到放置杆31所围成的环形空间内,之后,通过推送气缸32推动推送块312在折弯匚型架3上进行滑动,推送块312通过抵靠作用推动最下方的金属管件9进行同步移动。

43.第二步:启动驱动电机45进行运转,通过驱动电机45带动驱动转轴44进行转动,在驱动转轴44转动的过程中,带动驱动齿轮334进行同步转动,通过驱动齿轮334与链条335之间的传动连接带动输送齿轮333进行同步转动,通过输送齿轮333带动输送转轴332进行转动,通过输送转轴332带动输送转盘336以及橡胶块337进行转动,在推送块312推动金属管件9进行移动的过程中,金属管件9的端部进入到输送转盘336之间,进一步经过输送转盘336的输送作用穿过支撑转轴331之间的间隙并进入到对位转盘46之间,设置于输送转盘336侧壁上的橡胶块337可在为金属管件9左右两侧提供稳定支撑的同时,避免输送转盘336在输送金属管件9时发生打滑或空转,提升输送转盘336对金属管件9的输送能力;

44.第三步:在驱动转轴44转动的同时带动对位转盘46进行同步转动,当金属管件9进入到对位转盘46中之后,对位转盘46抵靠在金属管件9的侧壁上进行同步的转动,设置的限位弹片463在限位弹簧464的弹力推动下进一步对金属管件9的侧壁进行夹持支撑,当金属管件9输送一定的距离之后,对位转盘46带动对位座49转动到固定块43的正上方位置,通过对位座49带动对位板411同步转动到固定块43的正上方位置,由于挤压轮48为通过转动配合的方式固定安装在挤压杆47上,当对位板411转动到挤压轮48一侧位置时,通过弧形块412与挤压轮48之间的滚动配合,对位板411开始在对位转轴410上向金属管件9的侧壁方向进行贴近转动,通过对位板411与对位滑槽491之间的滑动配合可对对位板411的转动路径进行限制,在对位板411转动的过程中,带动半圆形凸块414以及方板413进行同步转动,设置的方板413在转动结束后紧密贴合在金属管件9的侧壁上,半圆形凸块414在转动到一定的角度之后,半圆形凸块414上的弧形面接触抵靠到金属管件9的侧壁上,之后,在半圆形凸

块414的进一步转动过程中,半圆形凸块414的弧形面对金属管件9的侧壁形成挤压,使金属管件9的侧壁上产生一个向内部凹陷的折痕,通过方板413的支撑可避免半圆形凸块414对金属管件9挤压时金属管件9发生整体的弯曲变形,之后,当对位座49带动对位板411转过挤压轮48的位置之后,在对位弹簧492的弹力复位推动作用下对位板411开始进行复位转动,通过对位板411带动半圆形凸块414与方板413进行同步的复位移动;

45.第四步:当金属管件9完成对位作业之后,在输送转盘336的进一步输送作用下,金属管件9的端部依次穿过定位架52并进入到折弯转盘54内,当金属管件9上的凹陷对位部位到达折弯转盘54内并抵靠在折弯转轴55上之后,金属管件9便失去输送转盘336的输送作用,之后,金属管件9的一端静置放置在定位架52内,金属管件9的另一端静置放置在折弯转盘54内,之后,通过折弯气缸59推动折弯齿条58在滑槽架57内进行滑动,通过折弯齿条58与折弯齿轮56之间的啮合传动带动折弯转轴55进行转动,通过折弯转轴55带动折弯转杆510进行同步转动,通过折弯转杆510带动折弯轮511进行同步转动,当折弯轮511抵靠到金属管件9的侧壁上之后,便带动金属管件9进行折弯移动,由于金属管件9为空腔结构,通过预先在金属管件9上挤压出向内侧凹陷的折痕可使金属管件9在折弯作业时能稳定的跟随折弯轮511进行弯折移动,同时消除金属管件9折弯时弯曲部位的弹性复位能力,当金属管件9折弯完成之后,通过折弯气缸59带动折弯齿条58进行复位移动,进一步使折弯转杆510和折弯轮511进行复位移动,之后,通过输送转盘336输送的下一个待折弯金属管件9将已折弯完成的金属管件9进行顶出,之后,通过人工对折弯后的金属管件9进行收集存放。

46.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。