1.本发明属于金属材料加工领域,具体涉及到一种储氢镁合金及其制备方法。

背景技术:

2.能源是人类存在与持续发展的物质基础。由于煤炭、石油、天然气等传统能源的不能再生,太阳能、风能、地热能、氢能等可替代能源在人类的重视下得到不断的开发,其中氢能是公认的最优前途的未来能源之一。而以金属化合物形式储氢是目前为止最佳的储氢方案之一,具有储氢量大、吸放氢热动力学好、放氢纯度高、安全性高等特点。当需要吸氢时,金属与氢反应形成氢化物,从而将氢储存;当需要放氢时,通过控制温度和/或压力使金属氢化物释放氢;吸氢和放氢都是简便易行的可逆过程。在众多金属中,纯镁的储氢量高达7.6wt%,是实用可逆储氢材料中储能最高的金属材料,同时镁资源丰富,因此,镁基储氢材料成为储氢材料的研究热点,开发潜力巨大。

3.mg

‑

ni合金存在大量的mg/mg2ni相界面,相界对mg转变成mgh2起到了良好的催化作用,因而mg

‑

ni合金表现出良好的吸放氢效果,成为研究与应用的热点。cn101120111a《用于储氢的镁合金》公开了一种用于储氢的镁合金及其制造方法,专利通过在mg

‑

ni合金基础上引入细化元素zr、na、k、ba、ca、sr、la、y、yb、rb以及cs中的一种或多种形成储氢镁合金,其中,mg

‑

ni

‑

na合金具有非常好的储氢效果:储氢容量大,且充放氢速率快。然而,由于na元素异常活泼,在大气中熔配时极易烧损,因而只能在真空熔炼等非氧化气氛下进行熔配,即cn101120111a公开的制造方法。由于真空熔炼单次能够制备的储氢镁合金数量有限,通常小于50kg,导致储氢镁合金生产效率低下、生产成本较高,限制了储氢镁合金大规模应用。

技术实现要素:

4.为了突破现有高容量mg

‑

ni

‑

na储氢镁合金的无法低成本、大规模批量制造的行业性难题,本发明提供了一种储氢镁合金及其制备方法,可在大气环境中下大规模批量生产储氢镁合金。

5.本发明的目的是通过以下技术方案实现的:

6.第一方面,本发明提供了一种储氢镁合金,包含按质量百分数计的如下组分:10.0~20.0%ni,0.02~0.3%cu,余量为镁和不可避免的杂质,所述杂质的质量百分数总和不超过0.2%。

7.本发明采用ni(镍)元素为第一组分:现有研究表明,当mg

‑

ni合金中的ni含量在10.0~20.0%之间时,合金具有良好的吸放氢效果。

8.本发明采用cu(铜)元素为第二组分:本研究表明,微量cu元素的添加,能显著改变mg2ni相的形貌、改善mg

‑

ni合金的吸放氢动力学,cu元素能够促进氢气分解成氢原子并促进金属氢化物的形成。

9.第二方面,本发明提供了一种储氢镁合金的制备方法,包括如下步骤:

10.a、镁合金熔配:将已预热的纯镁在保护气氛中进行熔化,待纯镁熔化后熔体加热

至700~740℃时,加入已预热的纯镍和纯铜;待纯镍和纯铜熔化后,搅拌并清理熔体表面,然后将镁合金熔体在720~740℃静置;

11.b、铸造成型:将镁合金熔体静置10~30分钟后进行浇注,获得储氢镁合金铸锭。

12.作为优选方案,步骤a中,所述保护气氛为sf6和co2的混合气体,其中sf6体积含量为0.1~1%。

13.作为优选方案,步骤a中,所述纯镁、纯镍、纯铜的预热条件均为:在200℃下预热3h以上。

14.作为优选方案,步骤b中采用镁合金转液泵进行浇注,且2个小时内完成浇注。

15.作为优选方案,步骤b中镁合金熔体的浇注温度控制在660~680℃。

16.本发明通过镁合金转液泵进行熔体浇注,在提高浇注效率的同时,相对于常规浇包浇注,更能够有效减少镍元素的比重偏析:镁合金转液泵在浇注镁合金熔体的同时,也能够在熔体内部对熔体进行有效的搅拌,搅拌能够有效减少熔铸过程中镍元素由于比重较大带来的比重偏析。

17.作为优选方案,步骤a中还包括钠盐变质工序。

18.作为优选方案,所述钠盐变质工序为:在纯镍和纯铜熔化之后,所得mg

‑

ni

‑

cu合金熔体在保护气氛下,边搅拌边将低熔点钠盐均匀洒在镁合金熔体表面,通过搅拌让钠盐熔液与镁合金熔体充分反应。

19.作为优选方案,所述低熔点钠盐由naf、nacl、kcl组成,其质量百分比分别为30%、40%和30%。

20.作为优选方案,所述低熔点钠盐加入量为mg

‑

ni

‑

cu合金熔体质量的1.0~2.0%。

21.与现有技术相比,本发明具有如下的有益效果:

22.(1)本发明中储氢镁合金的主要合金元素为ni和cu,两种元素均为惰性金属,在大气中熔炼时不易烧损,与现有高容量mg

‑

ni

‑

na储氢镁合金专利技术相比,更便于合金在大气环境下熔配;同时所制备的mg

‑

ni

‑

cu合金具有较高的储氢容量。

23.(2)本发明中通过微量cu元素的添加,显著改变了mg2ni相的形貌,同时明显增强了mg

‑

ni合金的吸放氢能力:与mg

‑

15ni合金相比,微量cu元素加入,合金充氢8小时的吸氢容量增加了~7.5%。

24.(3)采用钠盐变质时,变质过程中钠离子与纯镁发生化学反应,生成钠原子,钠原子均匀分布在合金熔体中,在合金熔体凝固的过程中均匀分布在mg和mg2ni相界面处,在细化mg2ni相的同时,能够有效提高合金后续充放氢的响应速率,提升了mg

‑

ni合金的吸放氢动力学。与现有mg

‑

ni

‑

na储氢镁合金技术中通过添加金属钠获得钠元素的方式相比,通过低熔点钠盐添加钠元素的方法简单易行,能够显著降低金属钠在采购、使用、保存中的安全隐患,同时显著降低生产成本。

25.(4)本发明制备的mg

‑

ni

‑

cu储氢合金铸锭通过切削后粉碎等工艺即可获得微细粉体、粉体压制成型后即可进行储氢,并且充放氢效果良好,大大的简化了高容量mg

‑

ni

‑

na储氢材料的制备工序,显著降低了储氢镁合金的制造成本,便于低成本大规模批量生产储氢镁合金,从而推动储氢镁合金的应用。

附图说明

26.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

27.图1为微量cu元素加入或不加入的mg

‑

15ni合金显微组织的差异:图1(a)为对比例1中mg

‑

15ni合金,其中mg2ni相呈短棒状和长条状;图1(b)为实施例1中mg

‑

15ni

‑

0.1cu合金,其中mg2ni相呈类层片状;图1(a)和图1(b)为相同倍数下的显微组织;

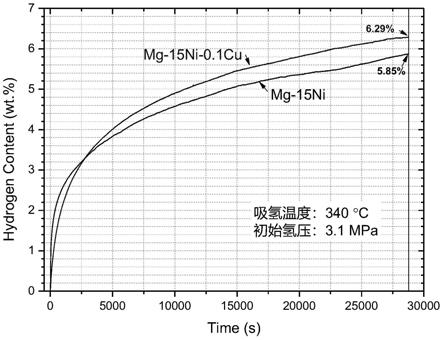

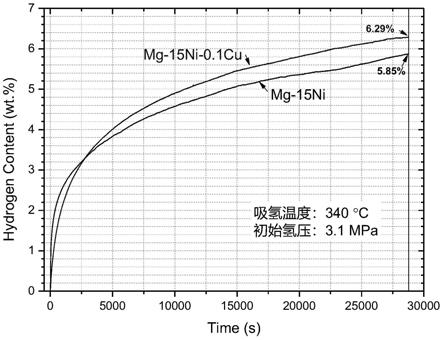

28.图2为对比例1中mg

‑

15ni合金和实施例1中mg

‑

15ni

‑

0.1cu合金的吸氢曲线:少量cu元素的加入显著增加了合金的吸氢量;

29.图3为低熔点钠盐变质和不变质的mg

‑

15ni

‑

0.1cu合金的吸氢曲线,其中未进行钠盐变质的样品来自于实施例1,钠盐变质的样品来自于实施例6;钠盐变质后mg

‑

15ni

‑

0.1cu合金的吸氢动力学显著提升:吸氢2h,实施例1常规方法制备的mg

‑

15ni

‑

0.1cu合金吸氢量为4.47%,而实施例6中通过钠盐变质后合金的吸氢量为4.98%,提高了11.4%;吸氢4h,常规方法制备的mg

‑

15ni

‑

0.1cu合金吸氢量为5.39%,钠盐变质后合金的吸氢量为5.63%,提升了4.5%。

具体实施方式

30.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

31.实施例1

32.本实施例为采用储氢镁合金及其制备方法单次制备300公斤mg

‑

15ni

‑

0.1cu储氢镁合金。具体方法如下:

33.步骤a:镁合金熔配。

34.在大气环境下,将45kg纯镍片(15wt%)、0.3kg(0.1wt%)纯铜片分别在200℃下预热3h;将255kg纯镁放进300kg坩埚内在0.1%sf6和99.9%co2的混合气体保护气氛下中进行熔化,待纯镁熔化后熔体加热至700~740℃时,加入已预热的纯镍片和纯铜片;待纯镍和纯铜熔化后,对镁合金熔体进行搅拌,使镍和铜元素分布均匀,然后清理熔体表面,将镁合金熔体在720~740℃静置。

35.步骤b:铸造成型。

36.mg

‑

ni

‑

cu合金熔体静置20分钟后,采用镁合金转液泵60分钟内将镁合金熔体浇注成铸锭(浇注温度为660~670℃),转液泵的取料口位于坩埚中下部位置,浇注过程中采用0.1%sf6和99.9%co2的混合气体保护,获得单锭为5.0kg的储氢镁合金铸锭若干。铸锭通过后续切削粉碎即可获得储氢镁合金粉体。本实施例获得的mg

‑

15ni

‑

0.1cu合金显微组织如图1(b)所示,其中的mg2ni相呈类层片状。

37.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试,结果如图2所示,3.1mpa初始压力下、340℃充氢8小时后,mg

‑

15ni

‑

0.1cu合金吸氢量平均值为6.29wt%,与未添加cu元素的mg

‑

15ni合金(吸氢量平均值为5.85wt%,对比例1)相比,mg

‑

15ni

‑

0.1cu合金吸氢量平均值增加了

7.5%。

38.实施例2

39.本例为采用储氢镁合金及其制备方法单次制备800公斤mg

‑

15ni

‑

0.1cu储氢镁合金。具体方法如下:

40.步骤a:镁合金熔配。

41.在大气环境下,将120kg纯镍片(15wt%)、0.8kg纯铜片(0.1%)分别在200℃下预热3h;将680kg纯镁放进800kg坩埚内在0.1%sf6和99.9%co2的混合气体保护气氛下中进行熔化,待纯镁熔化后熔体加热至700~740℃时,加入已预热的纯镍片和纯铜片;待纯镍和纯铜熔化后,对镁合金熔体进行搅拌,使镍和铜元素分布均匀,然后清理熔体表面,将镁合金熔体在720~740℃静置。

42.步骤b:铸造成型。

43.mg

‑

ni

‑

cu合金熔体静置20分钟后,采用镁合金转液泵120分钟内将镁合金熔体浇注成铸锭(浇注温度为670~680℃),转液泵的取料口位于坩埚中下部位置,浇注过程中采用0.1%sf6和99.9%co2的混合气体保护,获得单锭为5.0kg的储氢镁合金铸锭若干。铸锭通过后续切削粉碎即可获得储氢镁合金粉体。

44.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试。在3.1mpa初始压力下、340℃充氢8小时后,mg

‑

15ni

‑

0.1cu合金吸氢量平均值为6.21wt%。与未添加cu元素的mg

‑

15ni合金(吸氢量平均值为5.85wt%,对比例1)相比,mg

‑

15ni

‑

0.1cu合金吸氢量平均值增加了6.2%。

45.实施例3

46.本实施例与实施例1采用的制备方法基本相同,不同之处仅在于:本实施例中采用的cu元素含量为0.05wt%,得到mg

‑

15ni

‑

0.05cu合金铸锭。

47.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试。在3.1mpa初始压力下、340℃充氢8小时后,mg

‑

15ni

‑

0.05cu合金吸氢量平均值为6.10wt%,与未添加cu元素的mg

‑

15ni合金(吸氢量平均值为5.85wt%,对比例1)相比,mg

‑

15ni

‑

0.05cu合金吸氢量平均值增加了4.3%。

48.实施例4

49.本实施例与实施例1的采用的制备方法基本相同,不同之处仅在于:本实施例中采用的cu元素含量为0.2wt%,得到的mg

‑

15ni

‑

0.2cu合金铸锭。

50.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试。在3.1mpa初始压力下、340℃充氢8小时后,mg

‑

15ni

‑

0.2cu合金吸氢量平均值为6.24wt%,与未添加cu元素的mg

‑

15ni合金(吸氢量平均值为5.85wt%,对比例1)相比,mg

‑

15ni

‑

0.2cu合金吸氢量平均值增加了6.7%。

51.实施例5

52.本实施例与实施例1的采用的制备方法基本相同,不同之处仅在于:本实施例中采用的cu元素含量为0.3wt%,得到的mg

‑

15ni

‑

0.3cu合金铸锭。

53.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试。在3.1mpa初始压力下、340℃充氢8小时后,mg

‑

15ni

‑

0.3cu合金吸氢量平均值达到6.12wt%,与未添加cu元素的mg

‑

15ni合金(吸氢量

平均值为5.85wt%,对比例1)相比,mg

‑

15ni

‑

0.3cu合金吸氢量平均值增加了4.6%。

54.实施例6

55.本实施例与实施例1的采用的制备方法基本相同,不同之处仅在于:步骤a中增加钠盐变质工序:在纯镍和纯铜熔化之后,mg

‑

ni

‑

cu合金熔体在保护气氛下,边搅拌边将低熔点钠盐均匀洒在镁合金熔体表面,其中低熔点钠盐由30wt%naf、40wt%nacl、30wt%kcl组成,加入量为熔体质量的1.0wt%,即为3.0kg。低熔点钠盐在镁合金熔体高温作用下变成液体,通过搅拌让钠盐熔液与镁合金熔体充分反应。浇注后得到钠盐变质后的mg

‑

15ni

‑

0.1cu

‑

na合金铸锭。

56.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试。在3.1mpa初始压力下、340℃充氢8小时后,经过钠盐变质的mg

‑

15ni

‑

0.1cu

‑

na合金吸氢量平均值达到6.29wt%,与未经过钠盐变质的mg

‑

15ni

‑

0.1cu合金(吸氢量平均值为6.29wt%,实施例1)相比,经过钠盐变质的mg

‑

15ni

‑

0.1cu

‑

na合金充氢8小时后的吸氢量相当,但吸氢响应速率显著提升:如图3所示,吸氢2小时,mg

‑

15ni

‑

0.1cu合金(即图3中常规铸造的结果,实施例1)的吸氢量为4.47%,而经过钠盐变质的mg

‑

15ni

‑

0.1cu

‑

na合金(即图3中钠盐变质的结果)的吸氢量为4.98%,提升了11.4%;吸氢4小时,mg

‑

15ni

‑

0.1cu合金的吸氢量为5.39%,而经过钠盐变质的mg

‑

15ni

‑

0.1cu

‑

na合金的吸氢量为5.63%,提升了4.5%。

57.实施例7

58.本实施例与实施例6的采用的制备方法基本相同,不同之处仅在于:本实施例中采用的低熔点钠盐加入量为熔体质量的2.0wt%,即为6.0kg,得到mg

‑

15ni

‑

0.1cu

‑

na合金铸锭。

59.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试。在3.1mpa初始压力下、340℃充氢8小时后,mg

‑

15ni

‑

0.1cu

‑

na合金吸氢量平均值达到6.25wt%,与未经过钠盐变质的mg

‑

15ni

‑

0.1cu合金(吸氢量平均值为6.29wt%)相比,经过钠盐变质的mg

‑

15ni

‑

0.1cu

‑

na合金充氢8小时后的吸氢量略微下降,但吸氢响应速率显著提升:吸氢2小时,mg

‑

15ni

‑

0.1cu合金的吸氢量为4.47%,而经过钠盐变质的mg

‑

15ni

‑

0.1cu

‑

na合金的吸氢量为4.94%,提升了10.5%;吸氢4小时,mg

‑

15ni

‑

0.1cu合金的吸氢量为5.39%,而经过钠盐变质的mg

‑

15ni

‑

0.1cu

‑

na合金的吸氢量为5.61%,提升了4.1%。

60.对比例1

61.本对比例与实施例1的采用的制备方法基本相同,不同之处仅在于:本对比例未添加cu元素,仅得到mg

‑

15ni合金铸锭。本对比例获得的mg

‑

15ni合金显微组织如图1(a)所示,其中的mg2ni相呈短棒状和长条状。

62.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试。在3.1mpa初始压力下、340℃充氢8小时后,mg

‑

15ni合金吸氢量均值为5.85wt%,明显低于本方明中提供的含铜合金。

63.对比例2

64.本实施例与实施例1的采用的制备方法基本相同,不同之处仅在于:本对比例添加cu元素含量为0.4wt%,得到的mg

‑

15ni

‑

0.4cu合金铸锭。

65.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试。在3.1mpa初始压力下、340℃充氢8小时后,mg

‑

15ni

‑

0.4cu合金吸氢量平均值为5.95wt%,与未添加cu元素的mg

‑

15ni合金(吸氢量平均值为5.85wt%)相比,mg

‑

15ni

‑

0.4cu合金吸氢量平均值仅增加了1.7%,与实施例相比,cu元素含量增加至0.4wt%时,其对mg

‑

15ni合金储氢能力的改善效果显著下降。

66.对比例3

67.本对比例与实施例6的采用的制备方法基本相同,不同之处仅在于:本对比例未添加cu元素,仅得到mg

‑

15ni

‑

na合金铸锭。

68.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试。在3.1mpa初始压力下、340℃充氢8小时后,合金吸氢量均值为6.15wt%,低于实施例6中提供的mg

‑

15ni

‑

0.1cu

‑

na合金(吸氢量平均值为6.29wt%,实施例1)。

69.对比例4

70.本对比例与实施例1的采用的制备方法基本相同,不同之处仅在于:本对比例采用添加0.1zn元素代替cu元素,得到mg

‑

15ni

‑

0.1zn合金铸锭。

71.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试。在3.1mpa初始压力下、340℃充氢8小时后,mg

‑

15ni

‑

0.1zn合金吸氢量平均值仅为5.65wt%,显著低于实施例1的mg

‑

15ni

‑

cu合金(吸氢量平均值为6.29wt%,实施例1),甚至低于对比例1的mg

‑

15ni合金(吸氢量平均值为5.85wt%,对比例1)。

72.对比例5

73.本对比例与实施例6的采用的制备方法基本相同,不同之处仅在于:本实施例中采用的低熔点钠盐加入量为熔体质量的0.5wt%,即为1.5kg,得到mg

‑

15ni

‑

0.1cu

‑

na合金铸锭。

74.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试。在3.1mpa初始压力下、340℃充氢8小时后,本对比例制备的mg

‑

15ni

‑

0.1cu

‑

na合金吸氢量平均值为5.96wt%,明显低于未经过钠盐变质的mg

‑

15ni

‑

0.1cu合金(吸氢量平均值为6.29wt%,实施例1)。合金吸氢响应速率则显著提升:吸氢2小时,mg

‑

15ni

‑

0.1cu合金的吸氢量为4.47%,而本对比例经过钠盐变质的mg

‑

15ni

‑

0.1cu

‑

na合金的吸氢量为4.92%,提升了10.1%;吸氢4小时,mg

‑

15ni

‑

0.1cu合金的吸氢量为5.39%,而本对比例经过钠盐变质的mg

‑

15ni

‑

0.1cu

‑

na合金的吸氢量为5.56%,提升了3.2%。

75.对比例6

76.本对比例与实施例6的采用的制备方法基本相同,不同之处仅在于:本实施例中采用的低熔点钠盐加入量为熔体质量的2.5wt%,即为7.5kg,得到mg

‑

15ni

‑

0.1cu

‑

na合金铸锭。

77.选取最后浇注的镁合金储氢铸锭通过常规切削粉碎成粒径<80目的细粉,细粉压制成的圆柱试样进行储氢能力测试。在3.1mpa初始压力下、340℃充氢8小时后,

本对比例制备的mg

‑

15ni

‑

0.1cu

‑

na合金吸氢量平均值为5.99wt%,明显低于未经过钠盐变质的mg

‑

15ni

‑

0.1cu合金(吸氢量平均值为6.29wt%,实施例1)。合金吸氢响应速率则显著提升:吸氢2小时,mg

‑

15ni

‑

0.1cu合金的吸氢量为4.47%,而经过本对比例钠盐变质的mg

‑

15ni

‑

0.1cu

‑

na合金的吸氢量为4.90%,提升了9.6%;吸氢4小时,mg

‑

15ni

‑

0.1cu合金的吸氢量为5.39%,而经过本对比例钠盐变质的mg

‑

15ni

‑

0.1cu

‑

na合金的吸氢量为5.54%,提升了2.8%。

78.综上所述,本发明通过微量cu元素的引入改变了镁镍合金mg2ni相的形貌,提高了镁镍合金的储氢能力,与现有mg

‑

ni

‑

na储氢镁合金相比,本发明中提供mg

‑

ni

‑

cu储氢镁合金能够在大气环境下批量生产,更有利于镁镍基储氢合金的推广应用。

79.本发明具体应用途径很多,以上所述仅是本发明的优选实施方式。应当指出,以上实施例仅用于说明本发明,而并不用于限制本发明的保护范围。对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。