1.本发明涉及防护涂层领域,具体涉及种具有抗氧化特性的高熵硅化物薄膜的原位合成方法。

背景技术:

2.高熵合金(hea)与传统工程合金相比,hea没有主要元素,其合金成分比例较为均匀,通常由五种或五种以上等原子或近等原子浓度的主要金属成分组成。许多hea倾向于形成简单的面心立方(fcc)和/或体心立方(bcc)型固溶体相,这一事实通常归因于其高混合熵,其抑制了金属间化合物或其他平衡相的形成。这种高熵合金熵值较高,具有熵稳定特性,高熵合金具有一些优异的性能,包括:高延展性和硬度;良好的耐磨性、耐腐蚀性和抗氧化性;和异常高的微观结构稳定性。

3.金属硅化物作为一大类材料,由于其优异的高温抗氧化性、导电性和导热性,在高温抗氧化涂层等功能材料方面得到了广泛的研究。例如,二硅化钼(mosi2)被广泛用作工业中温度达到1800℃的电阻加热元件。mosi2氧化在一定温度范围内存在

ꢀ“

虫害”现象。高熵硅化物(hes)更是具有低导热系数、优异的抗氧化性、良好的耐腐蚀性等优点,这在很大程度上取决于hes的组成和结构。目前高熵硅化物陶瓷材料相关报道较少,用的方法大多是激光等离子体烧结技术,成本较高,且粉末加工容易氧污染,存在一定的杂质,难以去除。尚未有关于高熵硅化物涂层的报道。

4.远源等离子体溅射系统是一种新型、低成本、高效率、高质量镀膜技术,与基底结合力较强,薄膜均匀平整,成分可以精确调控。与其他镀膜技术比较,远源等离子体溅射系统的优势在于:(1)与传统磁控溅射相比,不会出现“刻蚀跑道”的现象,提高靶材利用率的同时也杜绝了因靶材中毒造成靶材废掉的现象,(2)由于磁控溅射是通过永久磁铁来提供磁场,如果使用带有磁性的靶材,存在磁屏蔽效果,而远源离子体溅射技术是利用电磁铁产生的磁场,不会受到磁性材料的影响,从而提高靶材利用率。

技术实现要素:

5.针对现有技术中存在的问题,本发明提出了一种具有抗氧化特性的高熵硅化物薄膜的原位合成方法。涂层制备采用远源等离子体溅射系统(hitus),该技术制备的涂层成分均匀、结构致密、膜基结合力好。此外,本发明制备的多组元非晶硅化物涂层具有优异的抗氧化性及良好的耐腐蚀性能,可应用于抗腐蚀器件的包壳材料,提高使用寿命。

6.实现本发明的技术方案是:一种具有抗氧化特性的高熵硅化物薄膜的原位合成方法,所述防护薄膜在初始状态为多组元非晶硅化物结构,薄膜的厚度范围为500

‑

2000nm。

7.所述多组元非晶硅化物防护薄膜在热驱动下,原位自转变为高熵硅化物薄膜。

8.所述的高熵硅化物薄膜的制备方法,步骤如下:(1)多组元非晶硅化物的制备

选用纯ti,纯nb,纯mo,纯w,纯al,纯zr,纯cr,纯ta,纯v,纯si靶材作为溅射靶材;靶材的厚度为2

‑

8mm,直径大小为3英寸,靶材成分为99.999%;衬底清洗:采用单晶硅片作为镀膜基底,抛光的基底依次用丙酮、酒精、以及去离子水进行超声处理20分钟,然后用高纯氮气气枪吹干备用。

9.利用远源等离子体溅射系统进行涂层沉积,将粘有衬底的圆形样品台固定在靶材正上方的样品架上,关闭仓门,进行抽真空处理,将腔室内气压抽到6

×

10

‑

4 pa以下,向真空腔室中通入20

‑

30sccm的高纯氩气,调整腔室内气压为1

‑

3 pa;开启rf射频电源进行预热,预热完成后,打开溅射靶材2的靶头遮挡板,调整rf射频电源溅射功率40

‑

130w,待溅射靶材2起辉后,调整腔室内工作气压为0.27

‑

1.5pa;打开溅射靶材1的靶头遮挡板,打开dc直流电源,调整dc直流电源的电压为40

‑

200v,电流调整为0.02

‑

0.4a,dc直流电源溅射功率为0.8

‑

80w;基底挡板处于关闭状态,这时产生的ar离子开始轰击靶材,起到清除靶材表面氧化物和污染物的作用;靶材进行预溅射5

‑

15分钟后,打开基底挡板,进行共溅射3

‑

8小时,靶材与基底之间的距离为14

‑

15cm;通过改变靶材溅射时间进行控制沉积涂层的厚度,最后制备出一定厚度的多组元非晶硅化物薄膜。

10.(2)将步骤(1)得到的多组元非晶硅化物薄膜置于快速退火炉中,在900

‑

1000℃空气或氩气气氛下煅烧1

‑

2小时得到高熵硅化物防护薄膜。

11.所述步骤(1)在涂层沉积过程中,为了提高涂层的均匀性,基底以30

‑

120 r/min的速率旋转,工作气压为0.27

‑

1.5 pa。ti,nb,mo,w,al,zr,cr,ta,v采用dc直流电源;si采用rf射频电源。dc直流电源溅射功率为0.8

‑

80 w,rf射频电源的溅射功率40

‑

130w;靶材与基底之间的距离为14

‑

15cm。

12.进一步,所述步骤(1)中沉积ti,nb,mo,w,al,zr,cr,ta,v和si元素。通过共溅射手段制备(ti,nb,mo,w,al,zr,cr,ta,v)si,时间3

‑

8小时,厚度500

‑

2000nm。

13.进一步,所述步骤(1)中ti,nb,mo,w,al,zr,cr,ta,v元素中,组合靶材包括al、nb、mo三种元素,以及ti,w,zr,cr,ta,v其中至少两种。

14.进一步,步骤(1)中,高能量的等离子体持续轰击靶材表面将产生很高的热量,为了防止靶材熔化,在靶材的下方通入冷却循环水,同时循环水的热量被外接的水冷机带走,达到对整个系统降温的目的。

15.从元素选择角度:设计和制备抗氧化涂层,关键在于涂层结构的稳定性,并对氧的内扩散起到阻挡作用。选择该组合物的基本原理是基于开发由第4

–

6族原子组成的硅化物。考虑到薄膜可能用于核包壳,来自第iv族的元素中,由于hf有非常高的中子吸收截面而排除,选择了ti,zr;第v族的元素v,ta,nb;以及

ⅵ

族元素cr,mo,w;al是强氧化物形成元素,容易形成致密的氧化膜,具有良好的耐腐蚀性,所以加入al元素;纯硅作为涂层在高温下展现出了良好的抗氧化性能;因此选用ti、nb、mo、w、al、zr、cr、ta、v、si十种元素中的至少六种元素。

16.从实验结果的角度:多组元非晶硅化物在高温氧化的过程中,非晶涂层原位自转变形成高熵纳米硅化物结构,长时间的氧化实验后发现涂层结构依然完整,表明多组元非晶硅化物涂层具有优异的抗氧化性和稳定性。

17.本发明的多组元非晶硅化物涂层采用物理气相沉积法,涂层的质量对提高被包覆材料在工况下的应用性能也至关重要,作为优选,采用远源等离子体溅射系统(hitus)进行

涂层制备。

18.所述多组元非晶硅化物防护涂层作为抗氧化腐蚀涂层应用于抗氧化包壳材料的防护,或者其他抗氧化领域。

19.本发明使用磁控溅射的方式,将ti,nb,mo,w,al,zr,cr,ta,v,si元素溅射到需要防护的物体表面形成非晶硅化物薄膜,然后在热驱动下,多组元非晶硅化物原位自转变为高熵硅化物层,得到高熵硅化物薄膜,具有一种复杂的晶体结构(具有较低的p6222对称),从而扩展了发现新的高熵材料的技术水平,达到抗高温氧化腐蚀等目的。

20.本发明制得的多组元非晶硅化物防护薄膜在高温下原位自转变形成均匀致密的高熵硅化物,具有良好的抗氧化效果。高的混合熵增强了元素间的互溶性,抑制了单独化合物的形成。并且结合了多种金属与硅形成的高熵硅化物的在抗氧化性能有独特的优势,阻止氧的内扩散进而减缓氧化腐蚀的速率,同时由于高的界面能和结晶过程中原子扩散的动力学障碍(缓慢动力学),高熵硅化物体系会稳定存在。

21.本发明的有益效果是:本发明设计的一种多组元非晶硅化物涂层用于抗氧化包壳表面防护,或者其他抗氧化领域。重要的特征是,高温氧化过程中涂层从多元非晶硅化物原位自转变为高熵硅化物结构。该薄膜可以有效提高包壳材料的抗氧化作用。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为本发明的多组元非晶硅化物防护薄膜在1000℃下氩气氛围下煅烧1小时得到的(tinbmowal)si高熵硅化物薄的eds面扫。

24.图2为本发明的多组元非晶硅化物防护薄膜在1000℃氩气氛围下煅烧1小时得到的(tinbmowal)si高熵硅化物形貌。

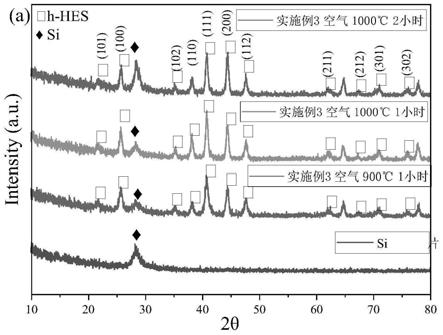

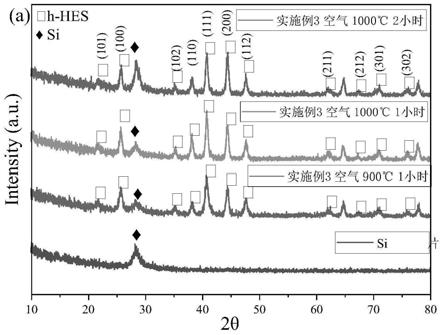

25.图3为本发明的(tinbmowal)si高熵硅化物薄膜的xrd检测分析。

26.图4为本发明多组元非晶硅化物在900℃空气氛围下煅烧1小时得到的(tinbmowal)si高熵硅化物薄膜样品的sem检测形貌图以及eds面扫分析。

27.图5为本发明的多组元非晶硅化物防护薄膜在900℃空气气氛下煅烧1小时得到的(tinbmowal)si高熵硅化物薄膜的sem形貌图以及eds面扫。

28.图6为本发明的多组元非晶硅化物在1000℃空气氛围下煅烧1小时得到的(tinbmowal)si高熵硅化物薄膜的sem形貌图以及相应区域的eds元素分析。

29.图7为本发明的多组元非晶硅化物在未高温煅烧前(图7 a),在快速退火炉中900℃下空气氛围煅烧1小时(图7 b);1000℃下空气氛围煅烧1小时(图7 c)以及2小时(图7 d)的下的光镜形貌。

30.图8为本发明的多组元非晶硅化物在1000℃下空气氛围下煅烧1小时得到的(tinbmowal)si高熵硅化物薄膜的xrd检测分析。

具体实施方式

31.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1多组元非晶硅化物防护涂层的制备方法,步骤如下:(1)靶材选取选用纯ti,纯nb,纯mo,纯w,纯al切割组合作为溅射靶材1接到与dc直流电源相连的靶位上;纯si靶材作为溅射靶材2接到与rf射频电源相连的靶位上。靶材的厚度为6mm,直径大小为3英寸,靶材成分为99.999%;用单晶硅片作为镀膜衬底。衬底清洗:衬底依次用丙酮、酒精、以及去离子水进行超声处理20分钟,然后用高纯氮气气枪吹干备用;当腔室真空度达到6

×

10

‑

4 pa以下时,通入高纯氩气,ar的气体流量为20sccm,将真空腔室内的气压调整到1.5 pa,开启rf射频电源进行预热,rf射频电源预热完成之后,打开si靶材的靶头遮挡板,打开rf射频电源,调整rf射频电源功率,待si靶材起辉后,将真空腔室内的气压调整到0.5 pa;在涂层沉积过程中工作气压稳定在0.5pa;ti,nb,mo,w,al靶采用dc直流电源,dc直流电源电流0.04a,电压50v,功率2w;si采用rf射频电源,rf功率分别为40w;基底挡板处于关闭状态,靶材进行预溅射5分钟后,打开衬底遮挡板,进行共溅射。靶材与基底之间的距离为14

‑

15cm;实施样品共溅射3小时,厚度534nm。

33.溅射完成之后,将样品取出来置于空气或氩气气氛中的快速退火炉中900℃下煅烧1小时;1000℃下煅烧1小时以及2小时,多组元非晶硅化物防护薄膜在高温下氧化下原位自转变形成(tinbmowal)si高熵硅化物薄膜。

34.实施例2多组元非晶硅化物防护涂层的制备方法,步骤如下:(1)靶材选取选用纯ti,纯nb,纯mo,纯w,纯al切割组合作为溅射靶材1接到与dc直流电源相连的靶位上;纯si靶材作为溅射靶材2接到与rf射频电源相连的靶位上。靶材的厚度为6mm,直径大小为3英寸,靶材成分为99.999%;用单晶硅片作为镀膜衬底。衬底清洗:衬底依次用丙酮、酒精、以及去离子水进行超声处理20分钟,然后用高纯氮气气枪吹干备用;当腔室真空度达到6

×

10

‑

4 pa以下时,通入高纯氩气,ar的气体流量为20 sccm,将真空腔室内的气压调整到1.5 pa,开启rf射频电源进行预热,rf射频电源预热完成之后,打开si靶材的靶头遮挡板,打开rf射频电源,调整rf射频电源功率,待si靶材起辉后,将真空腔室内的气压调整到0.7 pa;在涂层沉积过程中工作气压稳定在0.7 pa;ti,nb,mo,w,al靶采用dc直流电源,dc直流电源电流0.04a,电压50v,功率2w;si采用rf射频电源,rf功率射频电源功率为60w;基底挡板处于关闭状态,靶材进行预溅射8分钟后,打开衬底遮挡板,进行共溅射。靶材与基底之间的距离为14

‑

15cm;实施样品共溅射6小时,厚度1345nm。

35.溅射完成之后,将样品取出来置于空气或氩气气氛中的快速退火炉中900℃下煅烧1小时;1000℃下煅烧1小时以及2小时,多组元非晶硅化物防护薄膜在高温下氧化下原位自转变形成(tinbmowal)si高熵硅化物薄膜。

36.实施例3多组元非晶硅化物防护涂层的制备方法,步骤如下:(1)靶材选取选用纯ti,纯nb,纯mo,纯w,纯al切割组合作为溅射靶材1接到与dc直流电源相连的靶位上;纯si靶材作为溅射靶材2接到与rf射频电源相连的靶位上。靶材的厚度为6mm,直径大小为3英寸,靶材成分为99.999%;用单晶硅片作为镀膜衬底。衬底清洗:衬底依次用丙酮、酒精、以及去离子水进行超声处理20分钟,然后用高纯氮气气枪吹干备用;当腔室真空度达到6

×

10

‑

4 pa以下时,通入高纯氩气,ar的气体流量为20sccm,将真空腔室内的气压调整到1.5 pa,开启rf射频电源进行预热,rf射频电源预热完成之后,打开si靶材的靶头遮挡板,打开rf射频电源,调整rf射频电源功率,待si靶材起辉后,将真空腔室内的气压调整到0.7pa;在涂层沉积过程中工作气压稳定在0.7 pa;ti,nb,mo,w,al靶采用dc直流电源,dc直流电源电流0.03a,电压50v,功率1.5 w;si采用rf射频电源,rf功率分别为60w;基底挡板处于关闭状态,靶材进行预溅射10分钟后,打开衬底遮挡板,进行共溅射。靶材与基底之间的距离为14

‑

15cm;实施样品共溅射6小时,厚度1395nm。

37.溅射完成之后,将样品取出来置于空气或氩气气氛中的快速退火炉中900℃下煅烧1小时;1000℃下煅烧1小时以及2小时,多组元非晶硅化物防护薄膜在高温下氧化下原位自转变形成(tinbmowal)si高熵硅化物薄膜。

38.实施例4多组元非晶硅化物防护涂层的制备方法,步骤如下:(1)靶材选取选用纯zr,纯nb,纯mo,纯v,纯al切割组合作为溅射靶材1接到与dc直流电源相连的靶位上;纯si靶材作为溅射靶材2接到与rf射频电源相连的靶位上。靶材的厚度为6mm,直径大小为3英寸,靶材成分为99.999%;用单晶硅片作为镀膜衬底。衬底清洗:衬底依次用丙酮、酒精、以及去离子水进行超声处理20分钟,然后用高纯氮气气枪吹干备用;当腔室真空度达到6

×

10

‑

4 pa以下时,通入高纯氩气,ar的气体流量为25 sccm,将真空腔室内的气压调整到1.5 pa,开启rf射频电源进行预热,rf射频电源预热完成之后,打开si靶材的靶头遮挡板,打开rf射频电源,调整rf射频电源功率,待si靶材起辉后,将真空腔室内的气压调整到1.0 pa;在涂层沉积过程中工作气压稳定在1.0 pa;zr,nb,mo,v,al靶采用dc直流电源,dc直流电源电流0.1a,电压161 v,功率16.1 w;si采用rf射频电源,rf功率分别为80w;基底挡板处于关闭状态,靶材进行预溅射12分钟后,打开衬底遮挡板,进行共溅射。靶材与基底之间的距离为14

‑

15cm;实施样品共溅射6小时,厚度1642nm。

39.溅射完成之后,将样品取出来置于空气或氩气气氛的快速退火炉中900℃下煅烧1小时;1000℃下煅烧1小时以及2小时,多组元非晶硅化物防护薄膜在高温下氧化下原位自转变形成(zrnbmoval)si高熵硅化物薄膜。

40.实施例5多组元非晶硅化物防护涂层的制备方法,步骤如下:(1)靶材选取选用纯cr,纯nb,纯mo,纯ta,纯al切割组合作为溅射靶材1接到与dc直流电源相连的靶位上;纯si靶材作为溅射靶材2接到与rf射频电源相连的靶位上。靶材的厚度为6mm,直径大小为3英寸,靶材成分为99.999%;

用单晶硅片作为镀膜衬底。衬底清洗:衬底依次用丙酮、酒精、以及去离子水进行超声处理20分钟,然后用高纯氮气气枪吹干备用;当腔室真空度达到6

×

10

‑

4 pa以下时,通入高纯氩气,ar的气体流量为30sccm,将真空腔室内的气压调整到1.5 pa,开启rf射频电源进行预热,rf射频电源预热完成之后,打开si靶材的靶头遮挡板,打开rf射频电源,调整rf射频电源功率,待si靶材起辉后,将真空腔室内的气压调整到1.2 pa;在涂层沉积过程中工作气压稳定在1.2 pa;ti,nb,mo,w,al靶采用dc直流电源,dc直流电源电流0.1 a,电压160 v,功率16 w;si采用rf射频电源,rf功率分别为80w;基底挡板处于关闭状态,靶材进行预溅射15分钟后,打开衬底遮挡板,进行共溅射。靶材与基底之间的距离为14

‑

15cm;实施样品共溅射8小时,厚度1830 nm。

41.溅射完成之后,将样品取出来置于空气或氩气气氛中的快速退火炉中900℃下煅烧1小时;1000℃下煅烧1小时以及2小时,多组元非晶硅化物防护薄膜在高温下氧化下原位自转变形成(crnbmotaal)si高熵硅化物薄膜。

42.对实施例1

‑

3制备出的薄膜进行检测,结果如下:一、涂层质量表征氧化后的样品用离子减薄仪制备tem截面样品,利用透射电子显微镜(tem,fei tecnaig

2 f20)分析氧化后薄膜截面样品的结构。通过场发射扫描电子显微镜(sem,sigma 300)对氧化后薄膜微观形貌进行表征。eds面扫分析薄膜的元素分布情况。使用光学显微镜(德国蔡司,axio scope a1 pol)观测高温氧化前后薄膜的完整性。利用x射线衍射仪(xrd,xro

‑

6100)分析不同温度下涂层的成分变化。

43.图1是实施例1的制备参数制备出来的多组元非晶硅化物在1000℃氩气氛围下煅烧1小时得到的(tinbmowal)si高熵硅化物薄的eds面扫,由eds面扫可以看出高熵硅化物薄膜各元素成分分布均匀,没有明显的元素偏析。

44.图2是根据实施例3制备参数制备出来的多组元非晶硅化物在1000℃氩气氛围下煅烧1小时得到的(tinbmowal)si高熵硅化物形貌。可以看到,在硅的内部形成了高熵合金颗粒,呈完全结晶态,周围被非晶硅完全包裹,从晶格间距,可以看出晶格间距0.337 nm对应(101)晶面,晶格间距0.253 nm对应(102)晶面,说明得到了高熵硅化物。

45.图3是实施例1

‑

3的制备参数制备出来的多组元非晶硅化物在1000℃下氩气氛围(图3 a)和实施例3样品在1000℃空气气氛煅烧和氩气气氛煅烧(图3 b)得到的(tinbmowal)si高熵硅化物薄膜的xrd检测分析。从图3 a可以发现,实施例2对比实施例1,把样品中si的含量提高了,可以从数据图中看出,实施例2的样品比着实施例1的样品,结晶程度更高,这说明si的增加有助于高熵合金的结晶。实施例3对比实施例2,把样品中al的比例提高了一些,从xrd数据分析,实施例3的样品比实施例2的样品结晶程度略有下降,说明al的增加使结晶程度略有下降,但不是很明显。从图3 a,b可以看出,样品在氩气氛围中形成了想要的高熵合金,并且在空气环境煅烧下,样品的主要结构依然没有太大变化,只是在65

°

以及77

°

左右多了两个氧化物峰。说明高熵硅硅化物薄膜并在不同煅烧气氛环境下都能得到。

46.图4是实施例1的制备参数制备出来的多组元非晶硅化物在900℃空气氛围下煅烧1小时得到的(tinbmowal)si高熵硅化物薄膜样品的sem检测形貌图以及eds面扫分析。从形貌看,涂层表面有一层氧化层。eds面扫的氧元素分布图可以看到,氧化比较深,这是由于si

与al元素含量较低造成的。

47.图5是实施例3的制备参数制备出来多组元非晶硅化物在900℃空气气氛下煅烧1小时得到的(tinbmowal)si高熵硅化物薄膜的sem形貌图以及eds面扫,由图中可以看出高熵硅化物薄膜各元素成分分布均匀,氧元素分布可以看出,氧气被阻挡在了表层,这是由于si与al元素含量的增加导致。

48.图6是实施例3的制备参数制备出来多组元非晶硅化物在1000℃空气氛围下煅烧1小时得到的(tinbmowal)si高熵硅化物薄膜的sem形貌图以及相应区域的eds元素分析。从形貌上看,表层深色部分是氧化层,图谱1

‑

2看出,氧元素含量很高。图谱3

‑

5可以看出,氧气含量趋于稳定。说明高温空气环境下,高熵硅化物薄膜有效的阻止了氧的渗透,具有明显的阻氧效果。从元素图可以看出,元素分布均匀,没有偏析。

49.图7是实施例3的制备参数制备出来多组元非晶硅化物在未高温煅烧前(图7 a),在快速退火炉中900℃下空气氛围煅烧1小时(图7 b);1000℃下空气氛围煅烧1小时(图7 c)以及2小时(图7 d)的下的光镜形貌。可以看出,薄膜在经过高温煅烧后依然保持良好的完整性,没有明显脱落。随着温度升高,以及煅烧时间增长,薄膜表面光滑度有所下降,但整体都还保持完整,没有脱落迹象。

50.图8是实施例1

‑

3的制备参数制备出来的多组元非晶硅化物在1000℃下空气氛围煅烧后得到的(tinbmowal)si高熵硅化物薄膜的xrd检测分析。从图可以看出,实施例2的样品比着实施例1的样品,结晶程度更高,但不是很明显。说明高熵硅化物薄膜在不同煅烧温度下都能制得。

51.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。