1.本发明属于泵体结构,具体涉及一种涡轮泵。

背景技术:

2.随着航天航空技术的发展,以及市场的商业化,各类火箭及飞行器均向 着高性能、轻量化、可重复使用的方向发展,同时,也对航天航空动力系统 及飞行器流体供应系统提出了更严格的要求,要求其具有更高的效率、更轻 的重量、更小的体积以及对大工况变化更强的适应能力。

3.在航天航空动力系统及飞行器流体供应系统中,泵为系统供应介质,消 耗大量功率,体积和重量在系统中占比较大,因此,对其进行小型化和轻量 化设计最有效的办法是提高转速,但转速的提升使得泵入口处容易发生汽蚀, 造成系统运行不稳定。改善汽蚀的方法主要有:优化设计诱导轮及叶轮、提 高入口压力、入口增加辅助增压泵或射流泵等。其中,提高入口压力是最有 效的方法,系统最简单,但系统储箱压力会升高,当储箱容积大时,质量增 加过大;入口增加辅助增压泵,泵转速提高最多,但结构复杂,在大型动力 系统中可选用;优化设计诱导轮及叶轮在同一转速下其体积重量最小,但难 度大,尤其在大流量时对于转速的提升有限,且研制成本极高;入口增加射 流泵,对于转速的提升效果介于优化设计诱导轮叶轮及入口增加辅助增压泵 之间,需在进口管路额外布置射流泵,单独引一路高压水,整个系统相对复 杂,体积重量较大。

4.另外,在航天航空动力系统及飞行器流体供应系统中,使用的高速泵通 常为单一转速、单一流量点运行,但随着回收技术的发展,需要动力系统推 力等参数可在较大范围内变化,这就要求高速泵在多个转速、较大流量跨度 下运行,但常规泵由于按照额定点设计,在偏离额定工况时,其适应能力会 降低,例如诱导轮在偏离额定工况时入口会出现二次回流涡。

技术实现要素:

5.本发明为解决目前航天航空动力系统及飞行器流体供应系统中的泵,在 提升其转速并改善泵入口汽蚀时,采用的优化设计诱导轮及叶轮、提高入口 压力、入口增加辅助增压泵或射流泵等方法,或者实际难度大、研制成本高, 或者质量增加过大,或者结构复杂,或者系统管路复杂、体积重量较大,且 常规泵由于按照额定点设计,在多个转速、较大流量跨度下运行时,适应能 力会降低的技术问题,提供一种涡轮泵。

6.为实现上述目的,本发明提供如下技术方案:

7.一种涡轮泵,包括进水壳体、排水壳体、诱导轮、叶轮和主轴;

8.所述进水壳体和排水壳体密封连接形成壳体容腔;

9.所述主轴通过轴承与排水壳体相连,所述诱导轮和叶轮均套设安装于主 轴上,且位于所述壳体容腔内,其特殊之处在于,

10.所述排水壳体内表面位于轴承后侧沿周向开设有多个引流孔,多个所述 引流孔

通过排水壳体内开设的引流环槽连通;

11.所述进水壳体内表面位于诱导轮入口前侧沿周向开设有多个射流孔,多 个所述射流孔通过进水壳体内开设的射流环槽连通;

12.所述引流环槽与所述射流环槽之间通过引流管连通;

13.所述射流孔的轴线相对主轴的延伸方向倾斜设置,且射流孔出口朝向诱 导轮入口;

14.所述进水壳体内表面靠近诱导轮入口处设有扩散段,所述扩散段沿流体 流动方向内径逐渐增大;

15.所述轴承前侧设有轴承节流板。

16.进一步地,所述排水壳体开设有分流通道;

17.所述分流通道入口位于叶轮后密封凸台与轴承之间流体流经路径上,出 口与所述引流管连通。

18.进一步地,所述叶轮后轮毂外圈设有螺旋增压叶片。

19.进一步地,所述轴承节流板包括节流板本体;

20.所述节流板本体上沿周向均布有多个节流孔或节流槽。

21.进一步地,所述射流孔内径由入口至出口逐渐减小;

22.所述射流孔入口直径a1为:

[0023][0024]

其中,q1为引流流量,v

a

为射流孔入口处平均流速,取值为3

‑

8m/s,n

a

为 射流孔数量;

[0025]

所述射流孔出口直径a2为:

[0026]

a2=k3*a1

[0027]

其中,k3为射流孔收缩率。

[0028]

进一步地,所述射流孔的轴线与主轴延伸方向的夹角α为0

‑

15

°

;

[0029]

所述射流孔的收缩角β为0

‑

20

°

。

[0030]

进一步地,所述引流孔入口直径b为:

[0031][0032]

其中,v

b

为引流孔入口处平均流速,取值为3

‑

8m/s,n

b

为引流孔数量。

[0033]

进一步地,所述射流孔出口与诱导轮轮毂位置叶片入口根部之间的距离g 为:

[0034]

g=k4*(n

a

*a22)

0.5

[0035]

其中,k4为射流混合段长度系数,取值为3

‑

5。

[0036]

进一步地,所述射流环槽的断面面积sa为:

[0037]

sa=k5*0.25*π*c2[0038]

其中,k5为射流环槽流量系数,取值为0.5

‑

1,c为引流管直径;

[0039]

所述引流环槽的断面面积sb为:

[0040]

sb=k6*0.25*π*c2[0041]

其中,k6为引流环槽流量系数,取值为0.5

‑

1。

[0042]

进一步地,所述所述引流管直径c为:

[0043][0044]

其中,v

c

为引流管内平均流速,取值为3

‑

8m/s。

[0045]

与现有技术相比,本发明的有益效果是:

[0046]

1.本发明涡轮泵,通过对涡轮泵壳体进行优化改进,可提高泵诱导轮叶 片入口处压力,改善泵入口流动状态,在进水壳体入口处设置射流孔,能够 抑制诱导轮入口顶部二次回流涡的发生,提高抗汽蚀性能,使泵的转速进一 步提高,泵的尺寸和重量有效降低,同时,使泵能够在较大流量范围及转速 范围内稳定运行,扩散段的设置还能够使得流体的流动顺畅过渡。另外,当 汽蚀余量要求高时,要求诱导轮入口压力高,引流流量大,则通过轴承的流 量大,流速高,轴承冷却充分,但轴承滚动体及保持架需要承受较大的流体 载荷力及较大冲击力,运行状态较差,轴承稳定性及寿命会受影响降低,增 加轴承节流板能够控制通过轴承的流量,改善轴承的运行状态。

[0047]

2.本发明中还设有分流通道,能够保证引流和射流流量充分。

[0048]

3.本发明中射流孔的内径由入口至出口逐渐减小,能够进一步提高由射流 孔流出流体的压力。

[0049]

4.本发明中通过对涡轮泵结构及其参数的设计,经验证,可有效提高泵的 抗汽蚀性能,降低泵的入口压力(从系统角度考虑,在同等汽蚀要求下,可 降低泵入口法兰处的压力),进而降低储箱压力及重量,入口压力可降低 0.05

‑

0.15mp。另外,本发明在系统参数不变的情况下,可提高泵转速,降低 泵的重量和尺寸。根据泵的流量、扬程和结构差异,转速可提高20

‑

50%,重 量可降低约5

‑

20%。

附图说明

[0050]

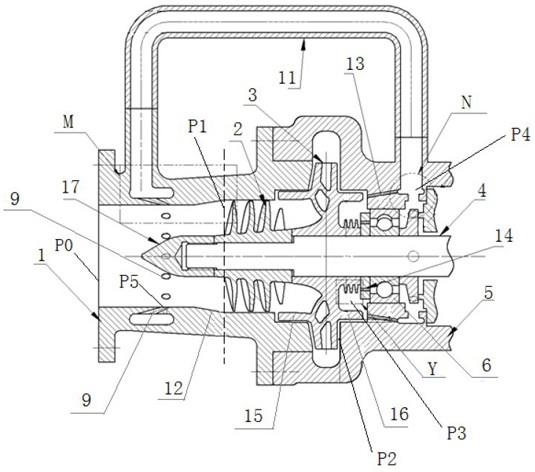

图1为本发明实施例一的结构示意图;

[0051]

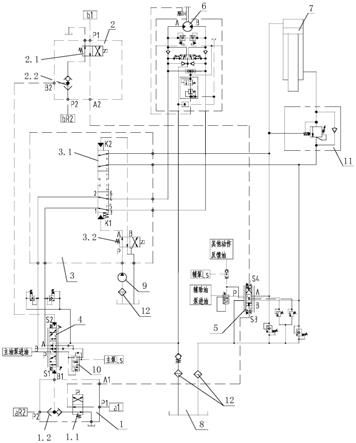

图2为本发明实施例二的结构示意图;

[0052]

图3为本发明实施例三的结构示意图;

[0053]

图4为本发明图1至图3中n处的局部放大图;

[0054]

图5为本发明图1至图3中m处的局部放大图;

[0055]

图6为本发明图1中y处的局部放大图;

[0056]

图7为本发明实施例中轴承节流板的一种结构示意图;

[0057]

其中,1

‑

进水壳体、2

‑

诱导轮、3

‑

叶轮、4

‑

主轴、5

‑

排水壳体、6

‑

轴承、 7

‑

引流孔、8

‑

引流环槽、9

‑

射流孔、10

‑

射流环槽、11

‑

引流管、12

‑

扩散段、13

‑ꢀ

分流通道、14

‑

轴承节流板、1401

‑

节流板本体、1402

‑

节流孔、15

‑

叶轮前密封 凸台、16

‑

叶轮后密封凸台、17

‑

螺母、18

‑

螺旋增压叶片。

具体实施方式

[0058]

下面将结合本发明的实施例和附图,对本发明的技术方案进行清楚、完 整地描述,显然,所描述的实施例并非对本发明的限制。

[0059]

实施例一

[0060]

如图1、图4至图6,一种涡轮泵,包括进水壳体1、排水壳体5、诱导 轮2、叶轮3和主轴4,进水壳体1和排水壳体5密封连接形成壳体容腔,主 轴4通过轴承6与排水壳体5相连,诱导轮2和叶轮3均套设安装于主轴4 上,且位于所述壳体容腔内,主轴4的前端安装有螺母17,用于将诱导轮2 和叶轮3固定于主轴4上,涡轮泵的主体结构与现有涡轮泵相似,因此,不 对涡轮泵的其他具体结构做赘述。为了控制通过轴承6的流量,改善轴承6 的运行状态,在轴承6前侧设置了轴承节流板14,如图7,轴承节流板14包 括节流板本体1401,节流板本体1401上沿周向均布有多个节流孔1402,节 流孔1402为腰型孔。位于轴承节流板14前侧,叶轮3后轮毂外圈设有螺旋 增压叶片18,保证流体能够顺利通过轴承,螺旋增压叶片18的叶片数量和螺 距等,均可根据流体的流动情况进行调整设计。排水壳体5内表面位于轴承6 后侧沿周向开设有多个引流孔7,多个引流孔7通过排水壳体5内开设的引流 环槽8连通,引流孔7的数量一般至少3个,可根据设计需要进行调整。另 外,排水壳体5还开设有分流通道13,分流通道13入口位于叶轮后密封凸台 16与轴承6之间流体流经路径上,出口与引流环槽8连通,分流通道13可以 是开设的孔,也可以是设置的相应的槽,形式不受限,分流通道13的设置, 使得引流和射流的流量充分。进水壳体1内表面位于诱导轮2入口前侧沿周 向开设有多个射流孔9,多个射流孔9通过进水壳体1内开设的射流环槽10 连通,射流孔9的数量一般也至少3个,也可根据设计需要进行调整,射流 孔9的内径由入口至出口逐渐减小也可为直通式。引流环槽8和射流环槽10 之间通过引流管11连通,引流管11可以是在进水壳体1和排水壳体5之外 设置一条管路,射流孔9的轴线相对主轴4的延伸方向倾斜设置,且射流孔9 出口朝向诱导轮2入口,使得从射流孔9流出的流体朝内侧射出。进水壳体1 内表面靠近诱导轮2入口处还设有一段扩散段12,扩散段12沿流体流动方向 内径逐渐增大。

[0061]

本发明实施例一中,仅示出了节流孔1402的一种形式,节流孔1402还 可以是其他形式,如圆孔或其他异型孔,也可以开设节流槽,只要能保证总 的流通面积即可。

[0062]

实施例一的结构工作时,主流的介质流体从进水壳体1左侧进入,依次 经过诱导轮2和叶轮3增压后,从排水壳体5排出,副流的介质流体分为两 路,一路从叶轮3前腔经过叶轮前密封凸台15,回流至叶轮3入口,在主流 作用下进入叶轮3,在偏离设计工况时,诱导轮2叶尖介质从叶尖间隙向诱导 轮2入口回流,在入口处形成漩涡,另一路从叶轮3后腔经过叶轮后密封凸 台16,再流经轴承节流板14后流过轴承6间隙,从引流孔7进入引流环槽8, 经过引流管11,进入射流环槽10,从射流孔9排出,能够抑制诱导轮2叶尖 二次回流,与低压主流汇合后,在诱导轮2入口附近压力增高,能够有效提 高诱导轮2入口压力。扩散段12的设置,使得流体流动能够顺畅过渡。

[0063]

另外,在实际应用中,实施例一中涡轮泵结构可有两种实施方式,第一 种,是对现有的涡轮泵结构进行改进,在不改变诱导轮2和叶轮3的情况下, 降低入口压力,以降低系统重量;第二种,是根据新的系统要求,结合现有 诱导轮2和叶轮3设计加工能力,确定泵的参数。如下是第二种实施方式的 一种设计方法:

[0064]

(1)先根据系统参数和泵转速,确定诱导轮2入口压力p1(诱导轮2 入口指诱导轮2

的叶轮入口与轮毂交点对应的截面);

[0065]

(2)根据泵出口流量q、泵出口压力p、泵转速n和叶轮3结构参数, 通过经验计算或仿真计算,确定叶轮后密封凸台16前压力p2:

[0066]

p2=(0.7~0.95)*p,其中,p为泵出口压力;

[0067]

(3)确定射流孔9出口压力p5

[0068]

k1*(q*p0 q1*p5)=(q q1)*p1,其中,k1为流量混合系数,k1=0.1~0.5 (基于仿真及试验确认所得),一般取0.3;

[0069]

q1为引流流量,p0为泵入口压力;

[0070]

q1=k2*q,k2为引流流量比例,k2=0.1~0.35,一般取0.2;

[0071]

(4)确定叶轮后密封凸台16后压力p3

[0072][0073]

其中,d为叶轮后密封凸台16直径,f为叶轮后密封凸台16间隙,一 般取(0.001~0.005)*d,e为叶轮后密封凸台16有效长度,ρ为流体密度, u为动力粘度,v为运动粘度;

[0074]

(5)如图3和图4,根据引流流量q1,计算其他相关参数:

[0075]

射流孔9入口直径a1:

[0076][0077]

v

a

为射流孔9入口处平均流速,取值为3

‑

8m/s,n

a

为射流孔数量;

[0078]

射流孔9出口直径a2为:

[0079]

a2=k3*a1

[0080]

其中,k3为射流孔收缩率,一般取值0.4

‑

1,p1和p0的差值越小k3取 值越大;

[0081]

射流孔9的轴线与主轴4延伸方向的夹角α(即射流孔9与主流夹角) 为0

‑

15

°

,射流孔9的收缩角β为0

‑

20

°

,诱导轮2入口前扩散段12的扩散 角γ为5

‑

15

°

;

[0082]

引流孔7入口直径b为:

[0083][0084]

其中,v

b

为引流孔7入口处平均流速,取值为3

‑

8m/s,n

b

为引流孔数量;

[0085]

引流管11直径c为:

[0086][0087]

其中,v

c

为引流管11内平均流速,取值为3

‑

8m/s;

[0088]

射流孔9出口与诱导轮2轮毂入口根部之间的距离g为:

[0089]

g=k4*(n

a

*a22)

0.5

[0090]

其中,k4为射流混合段长度系数,取值为3

‑

5;

[0091]

射流环槽10的断面面积sa为:

[0092]

sa=k5*0.25*π*c2[0093]

其中,k5为射流环槽10流量系数,取值为0.5

‑

1,c为引流管直径;

[0094]

引流环槽8的断面面积sb为:

[0095]

sb=k6*0.25*π*c2[0096]

其中,k6为引流环槽8流量系数,取值为0.5

‑

1。

[0097]

(6)根据轴承6的轴承过流流量q,轴承节流板14的内径等于轴承6 内径,外径d3为:

[0098]

d3=z2

‑

3r;

[0099]

其中,z2为轴承6外径,r为轴承6外圈圆角;

[0100]

轴承节流板14上的节流孔1402数量一般不少于3个,可与滚动体数量 相同;

[0101]

节流孔1402孔径d0(实施例一中腰型孔两端半圆的直径)为:

[0102][0103]

v

d

取值为3

‑

8m/s;

[0104]

节流孔1402分度圆直径d2

[0105]

d2=0.5*(z3 z4)

[0106]

其中,z3为轴承6内圈外径,z4为轴承6外圈内径。

[0107]

根据上述的计算结构,完成结构设计,再通过仿真计算评估q1、p1、 p2、p3、p4(引流环槽8中压力)和p5,根据仿真结果进行迭代设计,同时, 结合试验进行验证,通过调整结构,使得p1满足设计要求,其余参数满足 系统要求,同时,可根据p4设计引流管11的壁厚。

[0108]

根据上述方法设计后,经验证,本发明实施例一中,在系统汽蚀要求不 变的情况下,泵(法兰)入口压力可降低0.05

‑

0.15mpa,在系统压力不变(即 泵入口法兰处压力不变,泵汽蚀性能要求不变的情况下),转速可提高20

‑

50%, 重量可降低约5

‑

20%。尤其是当汽蚀余量要求高时,要求p1压力高,q1流 量大,通过轴承6的流量过大,流速过高,轴承6冷却充分,但轴承滚动体 及保持架需要承受较大的流体载荷力及较大冲击力,运行状态较差,轴承6 稳定性及寿命较低,增加轴承节流板14能够控制通过轴承6的流量,改善轴 承6的运行状态。

[0109]

实施例二

[0110]

如图2所示,本发明实施例二与实施例一的区别在于,不设置螺旋增压 叶片18,不影响流体的流动过程。

[0111]

实施例三

[0112]

如图3所示,本发明实施例三与实施例二的区别在于,不设置分流通道 13,流经叶轮后密封凸台16的流体不直接进入引流管11,依次通过轴承节流 板14和轴承6后,经引流孔7进入引流环槽8,再经引流管11到射流环槽 10。

[0113]

另外需要说明的是,本发明的方案可直接照搬用于其它高速泵。

[0114]

在传统生产制造中,受成型工艺限制,加工本发明的涡轮泵壳体有一定 难度,若成型工艺复杂,还可以采用3d打印的方式加工,如3d打印金属成 型、3d打印砂型成型、熔模铸造成型和焊接加工成型等。

[0115]

前述的v

a

和v

c

流速的选择,主要考虑进水壳体1结构尺寸、排水壳体 5结构尺寸、引

流管11结构及安装尺寸,同时兼顾整个引流、射流、回流回 路流阻,整个回路流阻一般控制在1.5mpa以内。v

b

在考虑结构的基础上, 还要考虑主流流速,一般主要考虑v

b

为主流流速的1.1~1.5倍,以降低混流 扰动。

[0116]

以上所述仅为本发明的实施例,并非对本发明保护范围的限制,凡是利 用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他 相关的技术领域,均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。