1.本发明涉及液压缸技术领域,具体是一种自卸车举升液压缸模拟工况试验装置。

背景技术:

2.随着国内经济的发展,基础建设方兴未艾,高等级公路养护和土方工程方面使用自卸车越来越多。作为自卸车的关键零部件——举升液压缸的可靠性受到越来越多主机客户的关注,尤其在其出厂装机前的模拟工况试验是检验其性能的关键步骤。

3.目前国内自卸车举升液压缸的生产厂家基本没有相关试验手段,大多液压缸试验台都处于出厂试验阶段。常规的做法是:将自卸车举升缸的试验装置一般采用水平放置,活塞杆沿轴线方向伸出,通过加装装置缩回的方法进行出厂试验。

4.上述这种试验并不能验证液压缸实际工况下的性能,一旦装机出现问题轻则拆卸、返厂、修理成本过高,重则车毁人亡存在极大安全隐患。

技术实现要素:

5.为解决上述技术问题,本发明提供一种自卸车举升液压缸模拟工况试验装置。

6.本发明通过以下技术方案实现:一种自卸车举升液压缸模拟工况试验装置,地基上安装有固定底板和支座ⅳ;所述固定底板上开设有多个呈矩形分布的螺纹孔,固定底板螺纹孔连接有支座ⅰ;所述支座ⅰ与被试液压缸缸筒销轴铰接;加载车厢后端与支座ⅳ铰接,加载车厢后端靠下位置固定有与支座ⅳ配合的限位块;所述加载车厢前端开设有多个呈矩形分布的螺纹孔,加载车厢前端螺纹孔连接有支座ⅱ;所述支座ⅱ与被试油缸活塞杆套筒销轴铰接;所述加载车厢下侧固定有回位导向装置,地基上开设有与回位导向装置配合的导向沉孔;所述加载车厢上固定有均布的螺栓ⅱ,螺栓ⅱ上选择性安装载荷块。

7.其进一步是:所述加载车厢上的螺栓ⅱ共设有2行,2行螺栓ⅱ沿着加载车厢中线对称布置。

8.所述螺栓ⅱ成对布置;所述载荷块为方形快,载荷块中心线上开设有2个与成对螺栓ⅱ配合的通孔。

9.所述固定底板通过地脚螺栓固定于地基上。

10.所述支座ⅳ通过地脚螺栓固定于地基上,支座ⅳ共设置有3个;所述加载车厢后端靠下位置固定有3个与支座ⅳ一一相对的支座ⅲ,支座ⅲ与支座ⅳ一一相对铰接。

11.所述回位导向装置为垂直于加载车厢的圆柱体。

12.与现有技术相比,本发明的有益效果是:原理及结构简单,设计制作成本低,模拟工况试验装置的兼容性高,适用于目前大多数举升液压缸产品试验;通过设置两行可变的加载载荷,可以设置偏载压力,通过调整载荷块的数量来匹配实际载荷,实现对被试举升液压缸固定载荷下的加载试验,最大限度的模拟举升缸工作时的相关工况,来检验其伸出顺序、卡死、拉缸、抖响、漏油、使用寿命等相关性能;

加载车厢尾部底部安装有限位块,配合加载车厢前端支座ⅱ的安装高度,可以防止被试液压缸活塞杆运行至极限行程,避免造成内部零部件碰撞损坏;加载车厢底部安装有回位导向装置,配合地基的导向沉孔,用于模拟加载车厢在偏载力下的准确回位。

附图说明

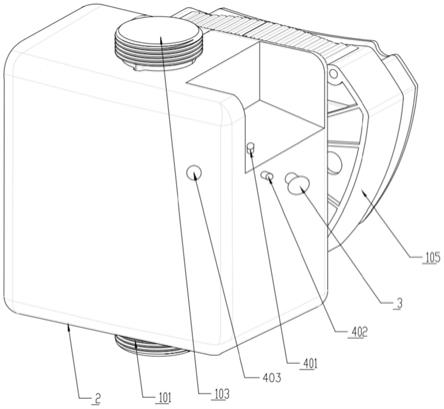

13.图1是本发明主视图;图2是本发明俯视图;图3是本发明左视图;图4是图1中a

‑

a向视图;图中:1、地基;2、固定底板;3、支座ⅰ;4、支座ⅱ;5、被试液压缸;6、加载车厢;7、支座ⅲ;8、限位块;9、支座ⅳ;10、载荷块;11、螺栓ⅱ;12、回位导向装置;13、螺栓ⅱ;14、螺栓ⅲ。

具体实施方式

14.以下是本发明的一个具体实施例,现结合附图对本发明做进一步说明。

15.结合图1至图4所示,一种自卸车举升液压缸模拟工况试验装置,包括被试液压缸5、模拟安装台架和加载装置。

16.模拟安装台架包括地基1和加载车厢6。固定底板2通过地脚螺栓固定于地基1上,固定底板2上开设有多个呈矩形分布的螺纹孔,固定底板2螺纹孔连接有支座ⅰ3。支座ⅰ3与被试液压缸5缸筒销轴铰接。加载车厢6前端开设有多个呈矩形分布的螺纹孔,加载车厢6前端螺纹孔连接有支座ⅱ4。支座ⅱ4与被试油缸5活塞杆套筒销轴铰接,被试油缸5的安装完全模拟举升油缸在自卸车上的安装形式。固定底板2上矩形分布的螺纹孔可以调整支座ⅰ3在固定底板2上的位置和更换不同销轴孔尺寸的支座ⅰ3,来配合不同的举升液压缸缸筒销轴尺寸。加载车厢6前端呈矩形分布的螺纹孔可以调整支座ⅱ4在加载车厢6上的位置和更换不同销轴孔尺寸的支座ⅱ4,来配合不同的举升缸活塞杆套筒销轴尺寸,实现同一模拟安装台架能够安装并试验多数举升液压缸的目的。

17.支座ⅳ9通过地脚螺栓固定于地基1上,支座ⅳ9共设置有3个。加载车厢6后端靠下位置固定有3个与支座ⅳ9一一相对的支座ⅲ7,支座ⅲ7与支座ⅳ9一一相对铰接。被试液压缸5活塞杆伸出时,实现加载车厢6绕铰接轴的位置旋转起升,完全模拟自卸车车厢的连接方式。

18.加载装置包括安装在加载车厢6上载荷块10。加载车厢6上固定有2行螺栓ⅱ1,螺栓ⅱ11上选择性安装载荷块10。2行螺栓ⅱ11沿着加载车厢6中线对称布置。螺栓ⅱ11成对布置,载荷块10为方形快,载荷块10中心线上开设有2个与成对螺栓ⅱ11配合的通孔。通过调整放置于加载车厢6中的载荷块10的总载荷重量来模拟不同自卸车的最大负载重量,通过载荷块10的位置设置不同提供一定的偏载力,最大限度的模拟自卸车举升油缸工作时的工况;以此来精准的检验被试液压缸5伸出顺序、卡死、拉缸、抖响、漏油、使用寿命等相关性能。

19.加载车厢6下侧固定有回位导向装置12,回位导向装置12是垂直焊接于加载车厢6

上的圆柱体。地基1上开设有与回位导向装置12配合的导向沉孔。配合载荷块10的设置,回位导向装置12可以用来检测模拟加载车厢6在重载、偏载下的准确回位。

20.加载车厢6后端靠下位置固定限位块8,固定限位块8与支座ⅳ9配合。配合加载车厢6前端支座ⅱ4的安装高度,可以防止被试液压缸5活塞杆运行至极限行程,避免造成被试液压缸5内部零部件碰撞损坏。

21.本实施例中模拟工况试验装置用于自卸车举升液压缸出厂装机前的模拟试验,可以模拟自卸车举升液压缸的安装形式及整个工作周期内所受到的载荷,循环加载,从而测试举升液压缸负载条件下的可靠性和使用寿命,同时可以测试其活塞杆伸出顺序、最低稳定运行速度、外泄漏等各项性能指标。通过在举升液压缸出厂前进行模拟工况试验,既杜绝了安全隐患又极大的降低了相关成本。

技术特征:

1.一种自卸车举升液压缸模拟工况试验装置,其特征在于:地基(1)上安装有固定底板(2)和支座ⅳ(9);所述固定底板(2)上开设有多个呈矩形分布的螺纹孔,固定底板(2)螺纹孔连接有支座ⅰ(3);所述支座ⅰ(3)与被试液压缸(5)缸筒销轴铰接;加载车厢(6)后端与支座ⅳ(9)铰接,加载车厢(6)后端靠下位置固定有与支座ⅳ(9)配合的限位块(8);所述加载车厢(6)前端开设有多个呈矩形分布的螺纹孔,加载车厢(6)前端螺纹孔连接有支座ⅱ(4);所述支座ⅱ(4)与被试油缸(5)活塞杆套筒销轴铰接;所述加载车厢(6)下侧固定有回位导向装置(12),地基(1)上开设有与回位导向装置(12)配合的导向沉孔;所述加载车厢(6)上固定有均布的螺栓ⅱ(11),螺栓ⅱ(11)上选择性安装载荷块(10)。2.根据权利要求1所述的一种自卸车举升液压缸模拟工况试验装置,其特征在于:所述加载车厢(6)上的螺栓ⅱ(11)共设有2行,2行螺栓ⅱ(11)沿着加载车厢(6)中线对称布置。3.根据权利要求1所述的一种自卸车举升液压缸模拟工况试验装置,其特征在于:所述螺栓ⅱ(11)成对布置;所述载荷块(10)为方形快,载荷块(10)中心线上开设有2个与成对螺栓ⅱ(11)配合的通孔。4.根据权利要求1所述的一种自卸车举升液压缸模拟工况试验装置,其特征在于:所述固定底板(2)通过地脚螺栓固定于地基(1)上。5.根据权利要求1所述的一种自卸车举升液压缸模拟工况试验装置,其特征在于:所述支座ⅳ(9)通过地脚螺栓固定于地基(1)上,支座ⅳ(9)共设置有3个;所述加载车厢(6)后端靠下位置固定有3个与支座ⅳ(9)一一相对的支座ⅲ(7),支座ⅲ(7)与支座ⅳ(9)一一相对铰接。6.根据权利要求1所述的一种自卸车举升液压缸模拟工况试验装置,其特征在于:所述回位导向装置(12)为垂直于加载车厢(6)的圆柱体。

技术总结

本发明公布一种自卸车举升液压缸模拟工况试验装置,属于液压缸技术领域。地基上安装有固定底板和支座Ⅳ;固定底板螺纹孔连接有支座Ⅰ;支座Ⅰ与被试液压缸缸筒销轴铰接;加载车厢后端与支座Ⅳ铰接,加载车厢后端靠下位置固定有限位块;加载车厢前端螺纹孔连接有支座Ⅱ;支座Ⅱ与被试油缸活塞杆套筒销轴铰接;加载车厢下侧固定有回位导向装置,地基上开设有导向沉孔;加载车厢上固定有均布的螺栓Ⅱ,螺栓Ⅱ上选择性安装载荷块。本发明通过调整载荷块的数量来匹配实际载荷,最大限度的模拟举升缸工作时的相关工况,来检验其伸出顺序、卡死、拉缸、抖响、漏油、使用寿命等相关性能,既杜绝了安全隐患又极大的降低了相关成本。了安全隐患又极大的降低了相关成本。了安全隐患又极大的降低了相关成本。

技术研发人员:李永奇 王伟伟 刘庆教 李小明 张强 汤宝石

受保护的技术使用者:徐州徐工液压件有限公司

技术研发日:2021.09.18

技术公布日:2021/12/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。