1.本发明涉及到尾矿充填技术领域,具体涉及到一种尾矿充填体监测方法。

背景技术:

2.在日益严峻的环保政策要求下,充填采矿法已发展成为矿山开采的主流方法,其充填体的安全性及稳定性也愈发受到关注。当前,矿山对尾矿充填体的监测手段较为匮乏,主要监测手段是在充填体到达适宜龄期后采用钻孔取芯工艺,对取芯的试块进行强度等方面的物理性能检测。此方法存在诸多问题:第一,只能检测到取芯龄期充填体的性能,对充填体成型期间及后期的性能缺乏具体监测;第二,周期冗长,通常是检测28d龄期的充填体性能,若充填体性能不合格,得不到及时反馈,龄期内的持续充填可能依旧存在问题;第三,钻孔取芯工艺的施工具有危险性;第四,取芯点位少,代表性不足;第五,取芯对充填体整体安全状态也会造成一定破坏。

3.当前,国内混凝土工程建设发展迅猛,技术娴熟,其施工后混凝土的实时监测技术运用广泛,能够准确控制混凝土施工速度及准确把握其运营期的安全状态。现有技术中,例如申请号为cn201210593943.0的发明专利,公开了一种混凝土抗裂性能系统化检测方法,尤其涉及一种通过检测抗裂安全系数、收缩应变量、强度和弹性模量发展曲线、应力集中点及约束程度综合评判混凝土抗裂性能的系统化检测方法。所述检测方法包括检测混凝土温度应力参数判断混凝土的抗裂安全系数;检测混凝土收缩应变值判断混凝土的收缩应变量;检测混凝土成熟度建立强度和弹性模量发展曲线;中央处理器模拟计算出混凝土的应力集中点;检测混凝土实体模型的摩擦系数判断混凝土约束程度;根据上述步骤综合评判混凝土抗裂性能。

4.但混凝土的物化性质及施工条件与尾矿充填存在巨大差异,一般而言,混凝土在施工完成数小时内能够快速凝结,强度在数天内攀升至几十甚至上百兆帕;而尾矿充填,受工艺条件限制,需几十个小时完成终凝,强度在数十天内缓慢攀升至几兆帕,故混凝土监测技术没办法适用于尾矿充填。

技术实现要素:

5.针对尾矿充填体监测方法匮乏的问题,本发明公开一种尾矿充填体监测方法。具体通过以下技术实现。

6.一种尾矿充填体监测方法,包括尾矿充填体强度监测系统,所述尾矿充填体强度监测系统包括温度感应器与中控单元,所述温度感应器用于采集尾矿填充体内部的温度,并将采集到的温度数据传输至所述中控单元,所述中控单元用于构造数据模型及分析尾矿填充体的强度;

7.所述尾矿充填体监测方法包括以下步骤:

8.步骤一、根据现场施工工艺确定尾矿充填体的充填浓度与灰砂比;

9.步骤二、利用填充体的充填浓度与灰砂比制作试块在实验室进行养护实验,测得

不同养护温度下试块强度随养护时间变化的数据,并将所得数据输入至所述中控单元中;

10.步骤三、通过所述中控单元将步骤二获得的数据构建出不同养护温度下试块强度与养护时间关系的数据模型;

11.步骤四、然后在尾矿充填灌注施工过程中,将所述温度感应器预先置于充填空房中,埋入尾矿充填体中的所述温度感应器按照固定的时间间隔采集尾矿充填体内部的温度,并将采集到的温度数据输入中控单元中;

12.步骤五、通过所述中控单元将步骤四中采集到的温度数据进行数据处理,将处理后的温度数据与采集温度的时间带入步骤三的数据模型中计算出尾矿充填体的强度。

13.本发明提供的尾矿充填体监测方法,通过现场施工工艺确定的充填体浓度与灰砂比,充填浓度为充填体中物料的质量百分比,利用上述充填浓度及灰砂比制作试块,进行实验室养护实验,测得不同养护温度下块强度随养护时间变化的数据,将此数据等效成尾矿填充体的不同养护温度下块强度随养护时间的变化数据,将该数据输入至中控单元中,由中控单元构建强度与养护时间关系的数据模型,再将温度感应器预先置于充填空房中,埋入充填体中的温度感应器可实时采集温度数据,并将采集到的数据输入中控单元中,通过中控单元将采集到的温度数据进行数据处理后与采集温度的时间带入数据模型中计算出充填体得强度。

14.优选地,步骤一中,所述尾矿充填体的充填浓度为50%

‑

78%、灰砂比1:(8

‑

16)、养护温度为20

‑

40℃、养护时间为0

‑

60d。

15.优选地,步骤二中,所述养护实验的养护温度设置为20℃、25℃、30℃、35℃与40℃,步骤五中,所述的数据处理方式为:将所述温度感应器采集到的温度数据中17.5

‑

22.4℃记为20℃、22.5

‑

27.4℃记为25℃、27.5

‑

32.4℃记为30℃、32.5

‑

37.4℃记为35℃、37.5

‑

42.4℃记为40℃。

16.由于本领域的尾矿充填体养护温度一般在20

‑

40℃的范围内,同时由于尾矿充填体的温度变化缓慢,且波动不大,因而将养护实验的养护温度设置为20℃、25℃、30℃、35℃与40℃,同时将温度感应器采集到的温度数据17.5

‑

22.4℃记为20℃、22.5

‑

27.4℃记为25℃、27.5

‑

32.4℃记为30℃、32.5

‑

37.4℃记为35℃、37.5

‑

42.4℃记为40℃,利用该方法对温度采集数据进行处理后,能减少中控单元的计算量,且保证计算结果的准确性。

17.更优选地,步骤三中,所述数据模型为b

‑

样条函数模型。

18.本发明通过中控单元将实验室养护的数据构造成b

‑

样条函数模型,能够使通过测量数据构造出来的曲线模型更加平滑,更能够体现一个时间段范围内的尾矿充填体强度随养护时间的变化数据,同时该函数模型与实际值误差小,利用该函数模型计算出的强度值更加准确。

19.优选地,步骤五中,所述中控单元采用强度计算公式f

x

=∑x1δf

x

(cm,i,t

x

,f

x

‑1,t

x

)计算尾矿充填体的强度,其中fx为尾矿充填体第x次温度采集时的强度值,cm为尾矿充填体的充填浓度,i为尾矿充填体的灰砂比,tx尾矿充填体第x次温度采集时处理后的温度数据,fx

‑

1为尾矿充填体在第x

‑

1次温度采集时的强度,其中f0=0mpa,tx为尾矿充填体第x次温度采集时充填体的养护时长,δfx(cm,i,tx,fx

‑

1,tx)为充填浓度为cm、灰砂比为i的尾矿充填体在初始强度为fx

‑

1、温度为tx时,养护tx的时长后尾矿充填体的强度增长值。

20.本发明通过将温度感应器测量得到的温度数据,按照温度范围处理为与实验室试

块养护温度对应的温度点值,再通过该温度的b

‑

样条函数模型计算出在该温度下特定的时间段内尾矿充填体的强度增加值,通过将不同温度采集时间段内的强度增加值进行累加,从而得到最终测量的实时尾矿充填体的强度值,利用上述将不同时间段内强度增加值累加计算的方法,能够准确的监测尾矿充填体的实时强度。

21.优选地,步骤四中,以充填完成时间点作为起始时间开始计时,同时采集充填体温度数据。

22.优选地,步骤四中,采集充填体温度的时间间隔为12小时。

23.采集的时间限制主要取决于温度变化幅度及充填体凝结时间,不能太小,比如说小于1h,会增加设备数据运算存储量,加大设备负荷;但也不能太长,比如大于48小时,因为超过48小时温度变化幅度较大,从而使计算结果偏差较大。

24.优选地,所述温度感应器通过传感线与所述中控单元相连接。

25.优选地,所述中控单元中装有用于构建数据模型以及分析计算数据的函数绘图软件origin。

26.与现有技术相比,本发明的有益之处在于:

27.1、本发明通过中控单元的中控单元构造出数据模型,通过温度感应器持续检测尾矿充填体内部的温度,并将温度变化数据输入中控单元中,由中控单元按照数据模型对采集到的温度数据进行处理和分析计算得出尾矿充填的强度,从而达到监测尾矿充填体强度的效果。

28.2、本发明通过将温度感应器测量的温度数值划分为多个温度范围,并分别将温度范围内的温度数值记为该范围的中间点值,从而达到减少中控单元计算量的效果,同时由于尾矿充填体内部的温度变化情况非常平缓,进而保证了中控单元计算结果的准确性。

附图说明

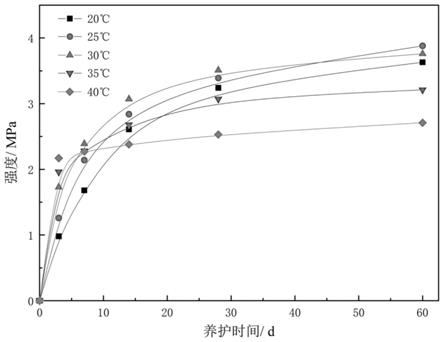

29.图1实施例1中的尾矿充填体在20℃、25℃、30℃、35℃及40℃下强度与养护时间关系的b

‑

样条函数模型

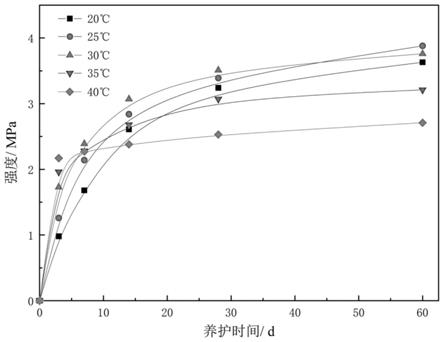

30.图2实施例2中的尾矿充填体在20℃、25℃、30℃、35℃及40℃下强度与养护时间关系的b

‑

样条函数模型

31.图3实施例3中的尾矿充填体在20℃、25℃、30℃、35℃及40℃下强度与养护时间关系的b

‑

样条函数模型

具体实施方式

32.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本发明保护的范围。

33.本发明所采用的尾矿充填体强度监测系统,包括温度感应器与中控单元,所述温度感应器通过传感线与所述中控单元相连接,所述温度感应器用于测量尾矿填充体的实时温度,并将监测数据实时传输至所述中控单元,所述中控单元包括中控单元与中控单元,所述中控单元用于构造数据模型,所述中控单元用于分析尾矿填充体的实时强度。本发明中中控单元中装有origin软件,利用origin软件进行数据模型的构建与数据分析。

34.采集充填体环境温度以充填体灌注完成的时间点开始计时,每隔12小时采集一次。在本具体实施例中采用12小时作为时间间隔,方便对充填体强度连续变化的监测。

35.实施例1

36.本实施例提供尾的矿充填体监测方法,步骤如下:

37.步骤一、根据现场施工工艺确定尾矿充填体的充填浓度为68%与灰砂比为1:10;

38.步骤二、利用填充体的浓度与灰砂比制作试块在实验室进行养护实验,分别测得20℃、25℃、30℃、35℃及40℃下试块在养护箱中进行恒温养护时强度随养护时间变化的数据,并将所得数据输入至中控单元中;

39.步骤三、通过中控单元将步骤二获得数据分别构建出在20℃、25℃、30℃、35℃及40℃下充填体强度与养护时间的b

‑

样条函数模型;

40.步骤四、然后在尾矿充填灌注施工过程中,将温度感应器预先置于充填空房中,埋入充填体中的温度感应器每隔12小时采集一次尾矿充填体的温度,并将采集到的温度数据输入中控单元中;

41.步骤五、通过中控单元将步骤四中采集到的温度数据进行处理,处理方法如下:17.5~22.4℃记为20℃、22.5~27.4℃记为25℃、27.5~32.4℃记为30℃、32.5~37.4℃记为35℃、37.5~42.4℃记为40℃,将处理后的数据与温度数据采集的时间数据带入步骤三的数据模型中计算出充填体的强度。

42.将试验试块分别置于20℃、25℃、30℃、35℃及40℃养护箱中进行恒温养护,测试各龄期充填体强度数值并记录,各试块3d、7d、14d、28d、60d强度结果如下表1。

43.表1实施例1在尾矿充填体20℃、25℃、30℃、35℃及40℃温度下的强度变化数据

[0044][0045]

上述表中数据经中控单元构建出在20℃、25℃、30℃、35℃及40℃下充填体强度与养护时间的b

‑

样条函数模型,如下图1所示。

[0046]

本实施例步骤四中所采集到的部分温度数据如下表2。

[0047]

表2实施例1中尾矿充填体的温度采集表

[0048]

采集序号充填时长/d采集温度/℃1024.220.524.63125.241.525.75225.462.526.0

7326.883.527.79427.2104.527.611528.0125.528.413628.8146.527.715727.9

[0049]

尾矿充填体强度计算过程如下所示:

[0050]

7d强度:

[0051]

即,f1=

△

f1(68%,1:10,25℃,f0,12h)=0.21mpa

[0052]

f2=

△

f1

△

f2=f1

△

f2(68%,1:10,25℃,f1,12h)=0.42mpa

[0053]

f3=

△

f1

△

f2

△

f3=f2

△

f3(68%,1:10,25℃,f2,12h)=0.62mpa

[0054]

f4=f3

△

f4(68%,1:10,25℃,f3,12h)=0.80mpa

[0055]

f5=f4

△

f5(68%,1:10,25℃,f4,12h)=0.98mpa

[0056]

f6=f5

△

f6(68%,1:10,25℃,f5,12h)=1.15mpa

[0057]

f7=f6

△

f7(68%,1:10,30℃,f6,12h)=1.37mpa

[0058]

f8=f7

△

f8(68%,1:10,25℃,f7,12h)=1.50mpa

[0059]

f9=f8

△

f9(68%,1:10,30℃,f8,12h)=1.67mpa

[0060]

f

10

=f9

△

f

10

(68%,1:10,30℃,f9,12h)=1.80mpa

[0061]

f

11

=f

10

△

f

11

(68%,1:10,30℃,f

10

,12h)=1.92mpa

[0062]

f

12

=f

11

△

f

12

(68%,1:10,30℃,f

11

,12h)=2.02mpa

[0063]

f

13

=f

12

△

f

13

(68%,1:10,30℃,f

12

,12h)=2.11mpa

[0064]

f

14

=f

13

△

f

14

(68%,1:10,30℃,f

13

,12h)=2.20mpa

[0065]

取芯抗压检测强度为2.09mpa,强度计算结果为2.20mpa,差值为0.11,在

±

0.2合理范围内。

[0066]

实施例2

[0067]

本实施例提供的方法与实施例1的区别在于,其充填浓度为50%,灰砂比为1:8。将实验室中尾矿充填体20℃、25℃、30℃、35℃及40℃温度下的强度变化数据经中控单元处理后,得到本实施例中试块20℃、25℃、30℃、35℃及40℃下充填体强度与养护时间的b

‑

样条函数模型,如图2所示。

[0068]

本实施例步骤四中所采集到的部分温度数据如下表3。

[0069]

表3实施例2中尾矿充填体的温度采集表

[0070][0071][0072]

f1=

△

f1(50%,1:8,25℃,f0,12h)=0.09mpa

[0073]

f2=

△

f1

△

f2=f1

△

f2(50%,1:8,25℃,f1,12h)=0.18mpa

[0074]

f3=

△

f1

△

f2

△

f3=f2

△

f3(50%,1:8,25℃,f2,12h)=0.27mpa

[0075]

f4=f3

△

f4(50%,1:8,25℃,f3,12h)=0.35mpa

[0076]

f5=f4

△

f5(50%,1:8,25℃,f4,12h)=0.42mpa

[0077]

f6=f5

△

f6(50%,1:8,25℃,f5,12h)=0.48mpa

[0078]

f7=f6

△

f7(50%,1:8,25℃,f6,12h)=0.55mpa

[0079]

f8=f7

△

f8(50%,1:8,30℃,f7,12h)=0.63mpa

[0080]

f9=f8

△

f9(50%,1:8,30℃,f8,12h)=0.71mpa

[0081]

f

10

=f9

△

f

10

(50%,1:8,30℃,f9,12h)=0.77mpa

[0082]

f

11

=f

10

△

f

11

(50%,1:8,30℃,f

10

,12h)=0.82mpa

[0083]

f

12

=f

11

△

f

12

(50%,1:8,30℃,f

11

,12h)=0.87mpa

[0084]

f

13

=f

12

△

f

13

(50%,1:8,30℃,f

12

,12h)=0.91mpa

[0085]

f

14

=f

13

△

f

14

(50%,1:8,30℃,f

13

,12h)=0.95mpa

[0086]

取芯抗压检测强度为0.90mpa,强度计算结果为0.95mpa,差值为0.05,在

±

0.2合理范围内。

[0087]

实施例3

[0088]

本实施例提供的方法与实施例1的区别在于,其充填浓度为78%,灰砂比为1:16,对尾矿充填体内部温度采集的时间间隔为48h。将实验室中尾矿充填体20℃、25℃、30℃、35℃及40℃温度下的强度变化数据经中控单元处理后,得到本实施例中试块20℃、25℃、30

℃、35℃及40℃下充填体强度与养护时间的b

‑

样条函数模型,如图3所示。

[0089]

本实施例步骤四中所采集到的温度数据如下表3。

[0090]

表4实施例3中尾矿充填体的温度采集表

[0091][0092]

[0093]

f1=

△

f1(78%,1:16,25℃,f0,48h)=0.37mpa

[0094]

f2=

△

f1

△

f2=f1

△

f2(78%,1:16,25℃,f1,48h)=0.86mpa

[0095]

f3=

△

f1

△

f2

△

f3=f2

△

f3(78%,1:16,25℃,f2,48h)=1.18mpa

[0096]

f4=f3

△

f4(78%,1:16,30℃,f3,48h)=1.43mpa

[0097]

f5=f4

△

f5(78%,1:16,30℃,f4,48h)=1.59mpa

[0098]

f6=f5

△

f6(78%,1:16,30℃,f5,48h)=1.72mpa

[0099]

f7=f6

△

f7(78%,1:16,30℃,f6,48h)=1.83mpa

[0100]

f8=f7

△

f8(78%,1:16,30℃,f7,48h)=1.91mpa

[0101]

f9=f8

△

f9(78%,1:16,30℃,f8,48h)=1.98mpa

[0102]

f

10

=f9

△

f

10

(78%,1:16,30℃,f9,48h)=2.04mpa

[0103]

f

11

=f

10

△

f

11

(78%,1:16,30℃,f

10

,48h)=2.09mpa

[0104]

f

12

=f

11

△

f

12

(78%,1:16,30℃,f

11

,48h)=2.13mpa

[0105]

f

13

=f

12

△

f

13

(78%,1:16,30℃,f

12

,48h)=2.16mpa

[0106]

f

14

=f

13

△

f

14

(78%,1:16,30℃,f

13

,48h)=2.19mpa

[0107]

f

15

=f

14

△

f

15

(78%,1:16,30℃,f

14

,48h)=2.22mpa

[0108]

f

16

=f

15

△

f

16

(78%,1:16,30℃,f

15

,48h)=2.25mpa

[0109]

f

17

=f

16

△

f

17

(78%,1:16,30℃,f

16

,48h)=2.27mpa

[0110]

f

18

=f

17

△

f

18

(78%,1:16,30℃,f

17

,48h)=2.29mpa

[0111]

f

19

=f

18

△

f

19

(78%,1:16,30℃,f

18

,48h)=2.31mpa

[0112]

f

20

=f

19

△

f

20

(78%,1:16,30℃,f

19

,48h)=2.33mpa

[0113]

f

21

=f

20

△

f

21

(78%,1:16,30℃,f

20

,48h)=2.35mpa

[0114]

f

22

=f

21

△

f

22

(78%,1:16,30℃,f

21

,48h)=2.37mpa

[0115]

f

23

=f

22

△

f

23

(78%,1:16,30℃,f

22

,48h)=2.39mpa

[0116]

f

24

=f

23

△

f

24

(78%,1:16,35℃,f

23

,48h)=2.39mpa

[0117]

f

25

=f

24

△

f

25

(78%,1:16,35℃,f

24

,48h)=2.39mpa

[0118]

f

26

=f

25

△

f

26

(78%,1:16,35℃,f

25

,48h)=2.39mpa

[0119]

f

27

=f

26

△

f

27

(78%,1:16,35℃,f

26

,48h)=2.39mpa

[0120]

f

28

=f

27

△

f

28

(78%,1:16,35℃,f

27

,48h)=2.39mpa

[0121]

f

29

=f

28

△

f

29

(78%,1:16,35℃,f

28

,48h)=2.39mpa

[0122]

f

30

=f

29

△

f

30

(78%,1:16,35℃,f

29

,48h)=2.39mpa

[0123]

f

31

=f

30

△

f

31

(78%,1:16,35℃,f

30

,48h)=2.39mpa

[0124]

在本实施例中,第23次采集温度数据时,尾矿充填体的温度为30℃,尾矿充填体的强度计算结果为2.39mpa;第23

‑

31次温度采集到的温度数据均为35℃,由图3中35℃时尾矿充填体的强度随养护时间的变化曲线可知,尾矿充填体在35℃时,强度最高不超过2.3mpa,因此第23次测量以后,尾矿充填体的强度不再增长,保持在2.39mpa。取芯抗压检测强度为2.24mpa,强度计算结果为2.39mpa差值为0.15,在

±

0.2合理范围内。

[0125]

结合实施例1

‑

3可知,取芯抗压检测的强度与通过本发明中尾矿充填体强度检测方法分析计算出来的尾矿充填体强度差值在

±

0.2,本发明提供的尾矿充填体强度检测方法能够精确的测量出尾矿充填体经过长时间段养护后的强度,且运算量小能快速获得分析

结果,从而完成对尾矿充填体强度的实时监测,能够提高工作效率,缩短工程时间,同时也避免井下施工取芯作业,提高了矿山的安全性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。