1.本发明属于压铸加工技术领域,涉及一种压铸机,尤其涉及一种压射位可调压铸机。

背景技术:

2.压铸机就是用于压力铸造的机器,包括热压室及冷压室两种,后都又分为直式和卧式两种类型。压铸机是在压力作用下把熔融金属液压射到模具中冷却成型,开模后可以得到固体金属铸件。

3.常规的压铸机包括动模块、定模块和压射系统,动模块与定模块之间安装有模具,模具由左右两部分组成,左边固定在动模块上右边固定在定模块上,然后动模块通过液压油缸带动靠近或远离定模块。固定在定模块上的一半模具上具有供熔融金属流入的进口,在定模块上对应进口位置都开设有安装孔,压射系统上的压射料筒可以穿过安装孔顶在进口处进行形成密封,这样高压高温的熔融金属可以通过压射料筒从进口处注入模具内。

4.由于每台压铸机用于安装压射料筒的安装孔位置都是固定的,当我们需要压铸其他产品时候所使用的模具不同其上的熔融金属的进口位置也略有偏差与安装在安装孔上的压射料筒位置不对,则无法实现压铸。后来也有人发明了申请号为:201922202338.6的一种压射位移动固定机构及应用其的压铸机,其上的压射料筒可以穿设在活动件上,活动件能在滑槽内滑动并通过抵压件夹紧固定,这样虽然能起到活动调节压射料筒的作用,但是活动件与支架的固定强度太差了,主要体现在一些较大吨位的压铸机上其压射料筒质量较大且进入压射料筒内的高压熔融金属质量也较大,在压铸过程中压射料筒在高压压射下会出现微颤使得压射料筒在重力作用下在竖直方向下偏移很容易造成与模具的进口对接失效,如果高温高压的熔融金属发生泄漏,可能会造成难以弥补的损失。

技术实现要素:

5.本发明的目的是针对现有技术存在的上述问题,提出了一种压射位可调压铸机。它所解决的是现有的压射位可调压铸机在使用时压射位对准不稳定的技术问题。

6.本发明的目的可通过下列技术方案来实现:

7.一种压射位可调压铸机,包括用于安装模具的动模块和定模块,所述定模块上设有两端均敞开的内凹腔且内凹腔的轮廓呈方形,其特征在于,所述内凹腔内沿其高度方向上设有若干压块,所有压块均相互抵靠且最外侧的两个压块分别与内凹腔的顶壁和底壁相抵靠,每个压块均可从内凹腔内抽出并插入任意两个压块之间,其中一个压块上穿设有用于与模具对接的料筒。

8.本压铸机在定模块上设置内凹腔,在内凹腔内分布有若干压块,最高一块压块与内凹腔的顶壁相抵靠,最底下的一块压块则是抵靠在内凹腔的底面上,相邻的两个压块之间是相互抵靠的,这样所有的压块在竖直方向上都无法偏移,当我们把料筒穿设在压块上并与模具对接时,每个压块的上下两侧都有很强的支撑,而且相互抵靠的压块能很好的将

料筒的震颤传递给整个定模块达到消除的效果,使得料筒以及整个压射位在对准后就不会发生偏移,稳定性极高。

9.在更换了不同模具后我们需要调节料筒的高度来对准不同模具的进料口时,本设计直接可以将固定料筒的压块抽出然后重新卡入我们需要高度的两个压块之间,这样实现了对压射位的调节且调节完成之后所有压块又重新相互抵靠在一起,使得料筒重新得到上下压块之间的支撑或限位,稳定性极高。我们也可以通过测量来得知我们料筒需要调节的高度,然后通过移动料筒所在的压块的上下侧的压块数量来达到调节料筒位置,即比如我们需要抬高料筒的位置,可以将料筒所在压块上方的压块抽出将料筒所在的压块上移然后将抽出的压块卡入料筒下方完成调节,十分方便调节,而且我们事先可以设计好每块压块的厚度,比如均为十厘米厚或者二十厘米厚,这样只需要测量好料筒位置与模具进料口之间的距离就能根据简单的计算得出需要怎么移动压块,十分方便我们调节压射位且在调整完成之后压块之间相互抵靠不会发生移动,十分稳定。而且在调节压射位的时候只需要抽取相应的压块重新再插入两个压块之间即可,这样压射位的调节方式不需要拆卸多个部件,操作十分简单,方便我们对压射位置进行调节。

10.在上述的一种压射位可调压铸机,每个压块的长度均相同且均等于或略小于内凹腔的宽度,每个压块的厚度可相同或不同。

11.所有的压块的长度是等长的,但是其厚度可以相同也可以不同,比如我们可以将所有压块都设计成厚十公分的,这样移动一个压块就是十公分的位置,标准的压块厚度使得我们不需要过多计算和拼凑压块,十分方便我们调节压射位的位置。我们也可以几个压块为十公分夹杂几个压块是五公分或者更小厚度的,这样方便我们应对压射料筒不是整数高度的调节,使得我们的压射位调节适应性更广,能适应更多尺寸的模具,同时不论怎么调节在调节完成之后压块之间相互的抵靠都能使得压射位稳定的对准模具上的进料口。

12.每个压块的长度均等或略小于内凹腔的宽度,这样设计使得压块的两侧能抵靠在内凹腔的侧壁上或受到内凹腔侧壁的限位,虽然在注压熔融金属时压块的侧向不会发生偏移,但是压块的侧向在得到内凹腔侧壁的限位后能使得每个压块的稳定性更好,使得连接在其上的料筒更加稳定。

13.在上述的一种压射位可调压铸机,每个压块长度所在的两侧上均设有凸部,所述定模块上可拆卸连接有将凸部固定住的限位件。

14.每个压块的两侧都设有凸部,通过限位件连接在凸部上将凸部与定模块牢牢固定柱,在安装完成后使得压块与定模块形成一体,能有效的防止压块位置发生移动,使得连接在压块上的压射料筒的稳定性得到进一步的提升。

15.在上述的一种压射位可调压铸机,所述内凹腔开口处的内壁上开设有安装槽,所述凸部均位于安装槽内,所述限位件也位于安装槽内且抵靠在凸部上将凸部抵压在安装槽的槽底。

16.凸部与定模块之间是通过限位件进行夹紧固定在,限位件能抵压在凸部上将凸部抵压在安装槽的槽底,从而达到防止压块偏移的效果,通过增加压块与定模块的连接稳定性来进一步增加料筒与模具压射位对准后的连接稳定性。

17.在上述的一种压射位可调压铸机,所述限位件包括两个相互对称的呈长条状的挡条,压块两侧的凸部上各抵压有一个挡条,所述挡条通过螺栓与安装槽槽底固定。

18.压块的两侧设有凸部对应着限位件由两个长条状的挡条组成。每根挡条抵压在一侧的凸部上,通过螺栓与定模块进行固定,这样设计既能牢牢的将凸部夹持住让压块与定模块的固定强度得到提升,又能很方便拆卸只需要拆卸两根挡条即可任意抽取压块调节压射料筒的位置即调节压射位的位置,十分方便。

19.在上述的一种压射位可调压铸机,每个挡条沿其长度方向上均设有朝向安装槽槽底方向凸起的凸肋,所述凸肋嵌设与安装槽侧壁与凸部之间且同一侧的所有凸部均通过抵靠在该侧的凸肋上对齐。

20.压块的长度是相同的凸起的凸肋也是相同长度的,这样夹紧凸部的两根挡条上通过凸肋的设计能让两侧的凸部整齐对齐,有效的将所有压块整齐排列,这样不仅外形美观而且整齐堆叠的压块其连接稳定性也会更高,也更加方便我们抽取以及插入,总之在增加稳定性的基础上方便调节压射料筒的位置。

21.在上述的一种压射位可调压铸机,每个所述压块上均设有凸起的凸台,所述凸台的两侧均分别抵靠在两侧的挡条上且凸台的端面与挡条的正面齐平。

22.在没有拆卸挡条的时候,凸台的端面与挡条的正面齐平,这样外形看起来更加美观,也使得压块没有位置可以借力抽取,防止被人人为拔出,安全性较高。当我们需要调节压射料筒的时候我们需要先取下挡条,这样凸台就相对凸出,可以让我们有借力点,我们可以通过夹住凸台来取出夹块,进一步方便我们操作调节压射料筒的位置。

23.在上述的一种压射位可调压铸机,其中一个压块上开设有定位孔,所述料筒穿设在定位孔内,所述定位孔内侧壁上设有环形凸起,所述料筒上设有与环形凸起抵挡的挡沿,所述挡沿的外周面上设有切面,所述定位孔的内侧壁上设有凸起的挡块,所述料筒通过切面抵靠在挡块上与压块周向固定。

24.压块上通过开设定位孔来供料筒穿过,料筒直接穿过定位孔与模具的进料口对接,而且在压块与料筒上分别设有环形凸起以及挡沿来相互抵挡在动模块靠近定模块压紧时让料筒能牢牢的与模具进料口对接,连接强度较高。而且本料筒的外周面上设有切面,在定位孔的内腔壁上设有与切面配合的挡块,这样设计能让料筒与压块周向固定,有效防止其转动以及微动,连接后的稳定性得到进一步的提升。

25.在上述的一种压射位可调压铸机,本压铸机还包括压射缸,所述压射缸的一端具有压射杆,所述压射缸底部设有调节油缸,所述压射杆通过调节油缸的调节与料筒对齐。

26.整个压射位包括与模具进料口对接的压射料筒、压射杆以及压铸机后方的压射缸,我们将压射料筒与压块牢靠的固定好了之后,后方的压射杆以及压射缸则可以通过调节油缸进行抬升与压射料筒对准,这样设计在保证压射位可以调节的基础上十分方便了我们的操作。

27.与现有技术相比,本产品的优点在于:

28.1、最高一块压块与内凹腔的顶壁相抵靠,最底下的一块压块抵靠在内凹腔的底面上,相邻的两个压块之间是相互抵靠的,当我们把料筒穿设在压块上并与模具对接时,每个压块的上下两侧都有很强的支撑,而且相互抵靠的压块能很好的将料筒的震颤传递给整个定模块达到消除的效果,使得料筒与模具的进料口对接后的稳定性得到大幅度提升。

29.2、在调节压射位的时候只需要抽取相应的压块重新再插入两个压块之间即可,重新插入后压块之间重新相互抵靠限位,使得连接在压块上的料筒的稳定性得到保证,且这

样压射位的调节方式不需要拆卸多个部件,操作十分简单,方便我们对压射位置进行调节。

30.3、整个压射位包括与模具进料口对接的压射料筒、压射杆以及压铸机后方的压射缸,我们将压射料筒与压块牢靠的固定好了之后,后方的压射杆以及压射缸则可以通过调节油缸进行抬升与压射料筒对准,这样设计在保证压射位可以调节的基础上十分方便了我们的操作。

附图说明

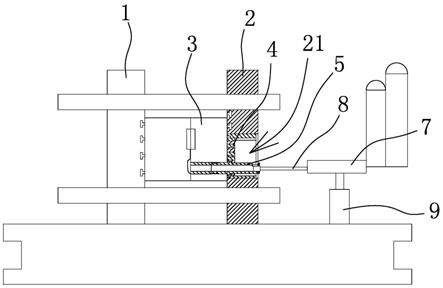

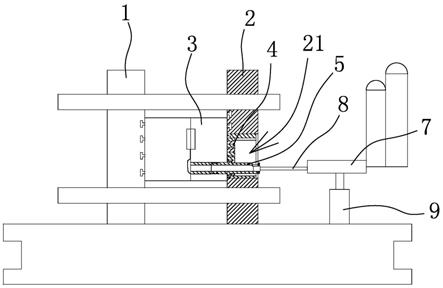

31.图1是本发明的结构简图;

32.图2是本发明的定模块以及其上零件的装配图;

33.图3是本发明的定模块以及部分零件正视图;

34.图4是本发明的定模块的半剖示意图;

35.图5是本发明的安装料筒的压块的结构示意图;

36.图6是本发明的料筒的结构示意图;

37.图7是本发明的限位件的结构示意图;

38.图8是本发明的压块的结构示意图。

39.图中,1、动模块;2、定模块;21、内凹腔;22、安装槽;3、模具;4、压块;41、凸部;42、凸台;43、定位孔;44、挡块;45、环形凸起;5、料筒;51、挡沿;52、切面;6、限位件;61、挡条;611、凸肋;7、压射缸;8、压射杆;9、调节油缸。

具体实施方式

40.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

41.如图1

‑

8所示的一种压射位可调压铸机,包括用于安装模具3的动模块1和定模块2,动模块1和定模块2都是竖直设置的两者之间的侧面上都设有用于安装模具3的固定结构一般都为定位槽,模具3一般分为两个部分,左半边和右半边,左半边固定在动模块1上,右半边固定在定模块2上,并通过动模块1靠近定模块2使得左半边和右半边拼合成一个模具3,在定模块2上的右半边模具3上具有进料口,本压铸机还包括压射缸7,压射缸7的一端具有压射杆8,在定模块2上需要穿设一个抵压在进料口的压射料筒5,然后将压射杆8插入压射料筒5内就能完成安装实现压铸工作。

42.本设计的压射料筒5的位置是可以调节的用于应对本压铸机更换不同模具3使用,本设计通过设计定模块2上设有两端均敞开的内凹腔21且内凹腔21的轮廓呈方形,其特征在于,内凹腔21内沿其高度方向上均匀分布有若干压块4,所有压块4均相互抵靠且最外侧的两个压块4分别与内凹腔21的顶壁和底壁相抵靠,每个压块4均可从内凹腔21内抽出并插入任意两个压块4之间,其中一个压块4上穿设有用于与模具3对接的料筒5。本压铸机在定模块2上设置内凹腔21,在内凹腔21内均匀分布有若干压块4,最高一块压块4与内凹腔21的顶壁相抵靠,最底下的一块压块4则是抵靠在内凹腔21的底面上,相邻的两个压块4之间是相互抵靠的,这样所有的压块4在竖直方向上都无法偏移,当我们把料筒5穿设在压块4上并与模具3对接时,每个压块4的上下两侧都有很强的支撑,而且相互抵靠的压块4能很好的将料筒5的震颤传递给整个定模块2达到消除的效果,使得料筒5在对准模具3进料口后在使用

过程中的稳定性极好。在更换了不同模具3后我们需要调节料筒5的高度来对准不同模具3的进料口时,本设计直接可以将固定料筒5的压块4抽出然后重新卡入我们需要高度的两个压块4之间,这样实现了对压射位的调节且调节完成之后所有压块4又重新相互抵靠在一起,使得压射位置的固定后的稳定性得到大幅度提升。我们也可以通过测量来得知我们料筒5需要调节的高度,然后通过移动料筒5所在的压块4的上下侧的压块4数量来达到调节料筒5位置,即比如我们需要抬高料筒5的位置,可以将料筒5所在压块4上方的压块4抽出将料筒5所在的压块4上移然后将抽出的压块4卡入料筒5下方完成调节,十分方便调节,而且我们事先可以设计好每块压块4的厚度,比如均为十厘米厚或者二十厘米厚,这样只需要测量好料筒5位置与模具3进料口之间的距离就能根据简单的计算得出需要怎么移动压块4,十分方便我们调节压射位。而且在调节压射位的时候只需要抽取相应的压块4重新再插入两个压块4之间即可,这样压射位的调节方式不需要拆卸多个部件,操作十分简单,方便我们对压射位置进行调节。

43.每个压块4的长度均相同且均等于或略小于内凹腔21的宽度,每个压块4的厚度可相同或不同。所有的压块4的长度是等长的,但是其厚度可以相同也可以不同,比如我们可以将所有压块4都设计成厚十公分的,这样移动一个压块4就是十公分的位置,标准的压块4厚度使得我们不需要过多计算和拼凑压块4,十分方便我们调节压射位的位置。我们也可以几个压块4为十公分夹杂几个压块4是五公分或者更小厚度的,这样方便我们应对压射料筒5不是整数高度的调节,使得我们的压射位调节适应性更广,能适应更多尺寸的模具3。每个压块4的长度均等或略小于内凹腔21的宽度,这样设计使得压块4的两侧能抵靠在内凹腔21的侧壁上或受到内凹腔21侧壁的限位,虽然在注压熔融金属时压块4的侧向不会发生偏移,而且所有压块4都是相互抵靠的稳定性也得到一定保证,但是压块4的侧向还能得到内凹腔21侧壁的限位能使得每个压块4的稳定性较好,使得压块4与定模块2的固定后的稳定性极好。

44.在上述的一种压射位可调压铸机,定模块2上位于内凹腔21的开口处开设有安装槽22,凸部41均位于安装槽22内且与安装槽22的槽底形成抵挡,限位件6也位于安装槽22内且抵靠在凸部41上将凸部41抵压在安装槽22的槽底。每个压块4的两侧都设有凸部41,凸部41是位于安装槽22内并且与安装槽22的槽底形成抵挡,然后通过限位件6抵压在凸部41上将凸部41夹紧与定模块2固定,这样设计使得压块4与定模块2形成一体,能有效的防止压块4位置发生移动,使得连接在压块4上的压射料筒5的固定强度以及稳定性得到进一步的提高。限位件6包括两个相互对称的呈长条状的挡条61,压块4两侧的凸部41上各抵压有一个挡条61,挡条61通过螺栓与安装槽22槽底固定。每个挡条61沿其长度方向上均设有朝向安装槽22槽底方向凸起的凸肋611,凸肋611嵌设与安装槽22侧壁与凸部41之间且同一侧的所有凸部41均通过抵靠在该侧的凸肋611上对齐。压块4的两侧设有凸部41对应着限位件6由两个长条状的挡条61组成。每根挡条61抵压在一侧的凸部41上,通过螺栓与定模块2进行固定,这样设计既能牢牢的将凸部41夹持住让压块4与定模块2的固定强度得到提升,又能很方便拆卸只需要拆卸两根挡条61即可任意抽取压块4调节压射料筒5的位置即调节压射位的位置,十分方便。压块4的长度是相同的凸起的凸肋611也是相同长度的,这样夹紧凸部41的两根挡条61上通过凸肋611的设计能让两侧的凸部41整齐对齐,有效的将所有压块4整齐排列,这样不仅外形美观而且整齐堆叠的压块4其连接强度也会更高,也更加方便我们抽取

以及插入,总之方便调节压射料筒5的位置。每个压块4上均设有凸起的凸台42,凸台42的两侧均分别抵靠在两侧的挡条61上且凸台42的端面与挡条61的正面齐平。在没有拆卸挡条61的时候,凸台42的端面与挡条61的正面齐平,这样外形看起来更加美观,也使得压块4没有位置可以借力抽取,防止被人人为拔出,安全性较高。当我们需要调节压射料筒5的时候我们需要先取下挡条61,这样凸台42就相对凸出,可以让我们有借力点,我们可以通过夹住凸台42来取出夹块,进一步方便我们操作调节压射料筒5的位置。

45.整个压射位包括与模具3进料口对接的压射料筒5、压射杆8以及压铸机后方的压射缸7,我们将压射料筒5与压块4牢靠的固定好了之后,后方的压射杆8以及压射缸7则可以通过调节油缸9进行抬升与压射料筒5对准,这样设计在保证压射位可以调节的基础上十分方便了我们的操作。其中用于固定压射料筒5的压块4上开设有定位孔43,料筒5穿设在定位孔43内,定位孔43内侧壁上设有环形凸起45,料筒5上设有与环形凸起45抵挡的挡沿51,挡沿51的外周面上设有切面52,定位孔43的内侧壁上设有凸起的挡块44,料筒5通过切面52抵靠在挡块44上与压块4周向固定。压块4上通过开设定位孔43来供料筒5穿过,料筒5直接穿过定位孔43与模具3的进料口对接,而且在压块4与料筒5上分别设有环形凸起45以及挡沿51来相互抵挡在动模块1靠近定模块2压紧时让料筒5能牢牢的与模具3进料口对接,连接强度较高。而且本料筒5的外周面上设有切面,在定位孔43的内腔壁上设有与切面配合的挡块44,这样设计能让料筒5与压块4周向固定,有效防止其转动以及微动,连接强度进一步得到提升。

46.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。