1.本发明属于电子机械真空离子镀技术领域,涉及一种自动调整离子束溅射角和入射角的离子镀装置及方法。

背景技术:

2.离子源采用电子的能量存在分布的特性,收集二次电子,并形成离子束,使较低动能的电子采用较高电位的收集极,软着陆于工件表面,降低电子与工件表面的碰撞损耗,在工件表面形成导电膜层,所存在的问题是,离子束直接抵达工件表面存在斑点瑕疵,使得导电膜层不均匀,无法调整溅射角和入射角,不能适应不同厚度和规格的材料。

技术实现要素:

3.本发明所要解决的技术问题是提供一种自动调整离子束溅射角和入射角的离子镀装置及方法, 结构简单,采用真空箱内设置旋转机构、夹持机构和调整机构与离子源位于同一竖直轴线上,夹持机构与转盘连接,调整机构的溅射座位于夹持机构上部,工件被夹持机构夹持于转盘和调整机构之间,离子源发射离子束,竖推杆驱动溅射座调整高度,斜推杆驱动溅射片的倾角发生变化,使离子束的溅射角和入射角发生改变,工件随转盘旋转形成导电膜层,有利于使导电膜层均匀附着于工件表面,适应不同厚度和材质的材料,操作简单方便。

4.为解决上述技术问题,本发明所采用的技术方案是:一种自动调整离子束溅射角和入射角的离子镀装置,它包括真空箱、旋转机构、夹持机构和调整机构;所述旋转机构的转盘、夹持机构和调整机构皆位于真空箱内与离子源位于同一竖直轴线上,多个夹持机构与转盘连接,调整机构的溅射座位于夹持机构上部,溅射座的高度或溅射片倾角发生变化时,溅射角和入射角随之变化。

5.所述真空箱为一侧设置封板的中空箱体,位于顶部设置离子源,离子源的发射端位于中空箱体内。

6.所述真空箱的上下两侧分别设置抽气孔和充气孔。

7.所述旋转机构包括电机输出端连接的转盘,位于转盘上设置多个呈环形分布的透热孔和承托片,电机位于真空箱下侧与其连接。

8.所述转盘下部设置环形加热片,环形加热片位于真空箱内。

9.所述夹持机构包括滑动座配合的夹持把,滑动座底部的滑块与转盘上的滑槽滑动配合,锁紧螺钉与滑块连接锁紧,夹持把的端头深入滑动座一侧的夹持口内。

10.所述调整机构包括溅射座上下两侧分别连接的多个斜推杆和竖推杆,与斜推杆连接的滑座与溅射片滑动配合。

11.所述溅射座为圆形的平板,位于中心设置入射孔,多个溅射片分布于入射孔周围,铰接座与溅射片和溅射座连接。

12.所述溅射片梯形结构的弧板,横截面较小的一端靠近入射孔。

13.如上所述的自动调整离子束溅射角和入射角的离子镀装置的调整方法,它包括如下步骤:s1,安装,将抽气孔与真空设备的抽气管连接,充气孔与氩气设备的输送管连接,环形加热片、斜推杆和竖推杆的导线从离子源的封盖端引出与电机和离子源的导线一起接入plc控制系统;s2,上料,将工件放入转盘上侧,推动夹持机构,使工件边沿位于滑动座一侧的夹持口内,旋转夹持把锁紧工件,旋转锁紧螺钉锁紧滑动座,盖上封板封闭真空箱;s3,抽真空,真空设备启动,抽出真空箱内的空气,真空箱内的真空度达到设定值后真空设备停止抽气;s4,充气,氩气设备启动,向真空箱内注入氩气,当真空箱内的压力值达到设定压力值后氩气设备停止充气;s5,加热,环形加热片的电路闭合,环形加热片升温后,热量穿过透热孔对工件进行加热,当工件达到设定温度后,环形加热片的电路断开停止加热;s6,旋转,电机启动,驱动转盘旋转,被夹持的工件随转盘同步旋转;s7,发射离子束,离子源启动,由二次电子激发的离子束朝下射向调整机构,部分离子束沿溅射片回弹扩散,部分离子束沿溅射片内弧面从入射孔射向工件表面;s8,溅射角调整,斜推杆启动,驱动溅射片调整倾斜状态改变离子束的溅射角,则离子束穿过入射孔射向工件表面的入射角相应发生改变;s9,入射角调整,竖推杆启动,驱动溅射座远离或靠近工件,则离子束穿过入射孔射向工件表面的入射角和入射范围发生改变;上述s3~s9中,真空设备、氩气设备、环形加热片、电机、离子源、斜推杆和竖推杆的启停皆由plc控制系统控制,plc控制系统事先录入启停条件。

14.本发明的有益效果在于:该装置采用在真空环境下形成导电膜层,利用稀薄气体中的高频放电现象使空气电离,产生低电荷态正离子,从中引出负离子作为离子束使用,减少了空气中杂质对导电膜层的影响因数。

15.采用竖推杆驱动溅射座调整高度,改变离子束抵达工件表面的入射角,以及改变离子束入射工件表面的范围,增大或减小离子束抵达工件表面的距离,使其适应不同工件材料厚度和材料性质,适应性好。

16.采用斜推杆驱动溅射片的倾角发生变化,使离子束的溅射角和入射角发生改变,在工件旋转的作用下,有利于提高导电膜层的均匀度。

17.采用在转盘下部设置环形加热片,针对不同材质进行加热,工件在设定温度环境下运行,有利于提高导电膜层的附着力。

18.采用旋转机构驱动工件随转盘同步旋转,进一步提高工件表面的均匀度,有利于提高膜层厚度。

19.真空设备、氩气设备、环形加热片、电机、离子源、斜推杆和竖推杆的启停皆由plc控制系统控制,事先录入启停条件,提高了自动化水平,减少了中途环节的误操作。

附图说明

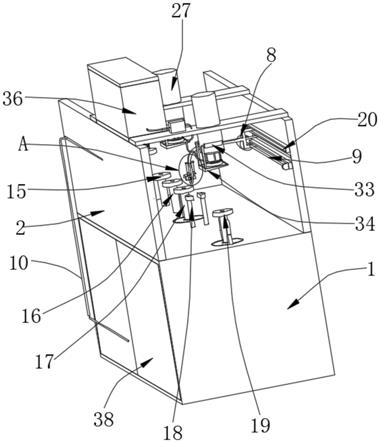

20.下面结合附图和实施例对本发明作进一步说明:图1为本发明的结构示意图。

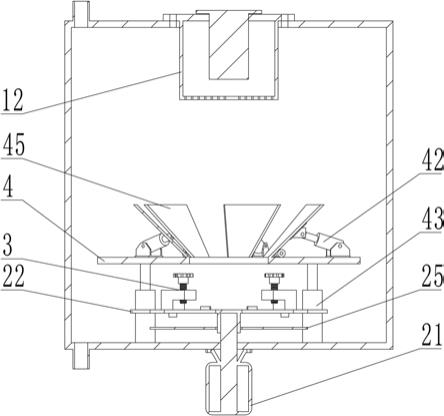

21.图2为图1的主视示意图。

22.图3为图2的俯视示意图。

23.图4为图3的a

‑

a处剖视示意图。

24.图5为本发明旋转机构和夹持机构连接的结构示意图。

25.图6为图5的主视示意图。

26.图7为图6的俯视示意图。

27.图8为图7的b

‑

b处剖视示意图。

28.图9为本发明调整机构的结构示意图。

29.图10为图9的主视示意图。

30.图11为图10的俯视示意图。

31.图中:真空箱1,封板11,离子源12,抽气孔13,充气孔14,旋转机构2,电机21,转盘22,透热孔23,承托片24,环形加热片25,夹持机构3,滑动座31,夹持把32,锁紧螺钉33,夹持口34,调整机构4,溅射座41,斜推杆42,竖推杆43,滑座44,溅射片45,入射孔46,铰接座47。

具体实施方式

32.如图1~图11中,一种自动调整离子束溅射角和入射角的离子镀装置,它包括真空箱1、旋转机构2、夹持机构3和调整机构4;所述旋转机构2的转盘22、夹持机构3和调整机构4皆位于真空箱1内与离子源12位于同一竖直轴线上,多个夹持机构3与转盘22连接,调整机构4的溅射座41位于夹持机构3上部,溅射座41的高度或溅射片45倾角发生变化时,溅射角和入射角随之变化。使用时,工件被夹持机构3夹持于转盘22和调整机构4之间,离子源12发射离子束,竖推杆43驱动溅射座41调整高度,斜推杆42驱动溅射片45的倾角发生变化,使离子束的溅射角和入射角发生改变,工件随转盘22旋转形成导电膜层,有利于使导电膜层均匀附着于工件表面,适应不同厚度和材质的材料,操作简单方便。

33.优选的方案中,所述真空箱1为一侧设置封板11的中空箱体,位于顶部设置离子源12,离子源12的发射端位于中空箱体内。工件安装前,打开封板11,工件安装后,采用锁紧把穿过封板11与真空箱1连接密封。

34.优选地,封板11与真空箱1接触的一侧设置密封条,提高真空箱1的密封性能。

35.优选地,离子源12与真空箱1上侧面采用法兰密封,位于法兰上设置引线孔,用于斜推杆42和竖推杆43及环形加热片25的导线引出,引出后采用密封胶密封。

36.优选的方案中,所述真空箱1的上下两侧分别设置抽气孔13和充气孔14。安装时,抽气孔13与真空设备连接,真空设备抽气使真空箱1处于真空状态,充气孔14与氩气设备连接,氩气设备向真空箱1内注入氩气,提高高频放电性能,使真空箱1内的气体电离。

37.优选的方案中,所述旋转机构2包括电机21输出端连接的转盘22,位于转盘22上设置多个呈环形分布的透热孔23和承托片24,电机21位于真空箱1下侧与其连接。使用时,电机21驱动转盘22旋转,被夹持的工件在旋转状态下接受离子束,有利于提高导电膜层的均匀度。

38.优选的方案中,所述转盘22下部设置环形加热片25,环形加热片25位于真空箱1内。使用时,环形加热片25产生的热量穿过转盘22上的透热孔23传递给工件,对工件预热,以适应不同材质和厚度规格的材料,适应性好。

39.优选的方案中,所述夹持机构3包括滑动座31配合的夹持把32,滑动座31底部的滑块与转盘22上的滑槽滑动配合,锁紧螺钉33与滑块连接锁紧,夹持把32的端头深入滑动座31一侧的夹持口34内。使用时,工件位于转盘22上部由承托片24支撑,工件边沿位于滑动座31的夹持口34内,旋转夹持把32与工件抵触锁紧;当工件的大小发生变化时,推动夹持机构3沿转盘22上的滑槽滑动,调整夹持工件的距离,使工件的边沿位于夹持口34内后,在旋转锁紧螺钉33固定滑动座31,适应性好。

40.优选的方案中,所述调整机构4包括溅射座41上下两侧分别连接的多个斜推杆42和竖推杆43,与斜推杆42连接的滑座44与溅射片45滑动配合。使用时,斜推杆42伸缩时,滑座44推动溅射片45调整倾斜度,改变离子束的溅射角和入射角,竖推杆43推动溅射座41调整离工件的高度,改变离子束入射工件表面的距离。

41.优选地,斜推杆42和竖推杆43皆为电动推杆。

42.优选地,斜推杆42的固定连接有耳座,耳座与转盘22连接固定。

43.优选地,滑座44包括与弧板连接的耳板,耳板与斜推杆42的伸缩端销轴连接,弧板与溅射片45滑动接触。

44.优选的方案中,所述溅射座41为圆形的平板,位于中心设置入射孔46,多个溅射片45分布于入射孔46周围,铰接座47与溅射片45和溅射座41连接。使用时,当离子束射向溅射片45后,部分离子束向周围溅射,部分穿过溅射座41上的入射孔46软着陆于旋转的工件表面,在斜推杆42的推动作用下,溅射片45绕铰接座47转动调整倾角。

45.优选的方案中,所述溅射片45梯形结构的弧板,横截面较小的一端靠近入射孔46。使用时,为梯形结构的溅射片45,横截面较大的一端朝向离子束射入的方向,有利于接受离子束,形成收集极,并减缓离子束的冲击,将减缓后的离子束引入至溅射座41上的入射孔46。

46.优选的方案中,如上所述的自动调整离子束溅射角和入射角的离子镀装置的调整方法,它包括如下步骤:s1,安装,将抽气孔13与真空设备的抽气管连接,充气孔14与氩气设备的输送管连接,环形加热片25、斜推杆42和竖推杆43的导线从离子源12的封盖端引出与电机21和离子源12的导线一起接入plc控制系统;s2,上料,将工件放入转盘22上侧,推动夹持机构3,使工件边沿位于滑动座31一侧的夹持口34内,旋转夹持把32锁紧工件,旋转锁紧螺钉33锁紧滑动座31,盖上封板11封闭真空箱1;s3,抽真空,真空设备启动,抽出真空箱1内的空气,真空箱1内的真空度达到设定值后真空设备停止抽气;s4,充气,氩气设备启动,向真空箱1内注入氩气,当真空箱1内的压力值达到设定压力值后氩气设备停止充气;s5,加热,环形加热片25的电路闭合,环形加热片25升温后,热量穿过透热孔23对工件进行加热,当工件达到设定温度后,环形加热片25的电路断开停止加热;

s6,旋转,电机21启动,驱动转盘22旋转,被夹持的工件随转盘22同步旋转;s7,发射离子束,离子源12启动,由二次电子激发的离子束朝下射向调整机构4,部分离子束沿溅射片45回弹扩散,部分离子束沿溅射片45内弧面从入射孔46射向工件表面;s8,溅射角调整,斜推杆42启动,驱动溅射片45调整倾斜状态改变离子束的溅射角,则离子束穿过入射孔46射向工件表面的入射角相应发生改变;s9,入射角调整,竖推杆43启动,驱动溅射座41远离或靠近工件,则离子束穿过入射孔46射向工件表面的入射角和入射范围发生改变;上述s3~s9中,真空设备、氩气设备、环形加热片25、电机21、离子源12、斜推杆42和竖推杆43的启停皆由plc控制系统控制,plc控制系统事先录入启停条件。该方法操作简单方便,适应性好,灵活改变离子束的溅射角和入射角,有利于提高工件表面电镀膜层的均匀度。

47.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。