1.本发明属于冶金技术领域,涉及一种冷镦钢棒材的生产方法。

背景技术:

2.在汽车、拖拉机等机械制造业,许多标准件和零件如螺钉、螺栓、螺帽、销钉、铆钉等均采用冷镦工艺生产。冷镦工艺的优点是:生产效率高、材料利用率高,成本低。在冷镦生产过程中,零件的压缩比一般较高,即钢材的塑性变形量较大,这就要求冷镦用钢必须具有较好的冷塑性,以确保冷镦零件易于成型而不致于产生裂纹。冷镦标准件用钢swrch35a(以下简称35a)是用来制造高强度紧固件(8.8级)的典型钢种。

3.目前冶金行业对冷镦钢线材的在线软化退火工艺研究较多,而棒材在线软化工艺几乎没有,这与棒材缓冷需要的设备有很大关系。目前对冷镦棒材的大变形量研究主要集中在轧后的再次退火热处理工艺上,主要方向为轧后快冷、离线软化退火工艺,这其实是将客户退火工艺提前到钢厂,对能源的利用没有减少,但缩短了下游客户的球化退火时间。采用转炉、精炼、rh、连铸、棒材工艺生产的在线软化冷镦棒材,在轧制工艺与轧后冷却制定相应的操作标准,具体为采用大压下量初轧制破碎晶粒,超低温终轧,轧后缓慢冷却工艺生产中碳低合金冷镦钢棒材,获得细片状的珠光体和细晶粒的铁素体组织,经检测满足1/3冷镦性能要求。但现有技术能使中碳低合金冷镦钢棒材的球化退火热处理时间还有待大幅缩短,热处理效率有待提高,不能获得与现有长时间退火后的中碳低合金冷镦钢至少相同的球化率、冷镦性能,满足不了紧固件行业对冷镦钢的较高要求。

技术实现要素:

4.本发明旨在提供一种冷镦钢棒材的生产方法,能使中碳低合金冷镦钢棒材的球化退火热处理时间大幅缩短,所获得与现有长时间退火后的中碳低合金冷镦钢至少相同的球化率、冷镦性能,满足紧固件行业对冷镦钢的较高要求。

5.本方案解决技术问题的技术方案是:一种冷镦钢棒材的制造方法,工艺路线为冶炼

‑‑

连铸

‑

轧制

‑

控制冷却

‑

缓冷

‑

入库。钢的质量百分组成wt%为c=0.34~0.37,si=0.03~0.07,mn=0.70~0.80,p≤0.015,s≤0.003,als=0.020~0.040,cr≤0.06,cu≤0.04,ni≤0.02,as≤0.02,sn≤0.02%,其余为fe及不可避免的杂质元素;包括以下工艺步骤:(1)冶炼:lf碱度控制在3.0~5.0,进rh抽真空到67pa以下保真空时间15min后软吹20min上台浇铸,出站温度控制在液相线温度以上45~50℃;(2)连铸:弱冷及低过热度20~27℃,轻压下,铸坯尺寸为280*280*mm*6.0m;(3)加热:将中碳低合金冷镦钢的钢坯在1150~1200℃加热1~2h;(4)初轧:第一道次与第二道次压下率大于60%;(5)终轧:进行穿水控制轧制,超低温终轧温度650

‑

700℃,累计压下率大于80%,产品最终尺寸为直条圆钢φ30.0mm~38.0mm;

(6)轧后冷却:轧后圆钢轧后进行快速收集缓慢冷却,温度从600~550℃缓冷到300℃以下出缓冷区,冷却速率控制在0.1℃/s。

6.本发明在线软化冷镦棒材技术主要从冶炼中高碱度造渣及rh真空后长时间软吹降低钢中夹杂物、浇铸采用弱冷及轻压下提高内部铸坯质量,组织设计则是以细晶粒铁素体与珠光体为基体的塑性组织,不能出现对冷镦有害的粗铁素体 片状珠光体、或贝氏体或马氏体组织。

7.本发明的进步效果:采用大压下量的初轧技术,前两道次压下率达到60%,破碎晶粒;采用超低温终轧技术,终轧温度控制在650~700℃,进一步细化晶粒;轧后快速收集,进行缓冷,控制600~550℃到300℃之间的缓冷速率在0.1℃/s;利用钢厂现有设备和工艺条件,既不增加投资和生产成本,又提高了生产效率,节能减耗。

附图说明

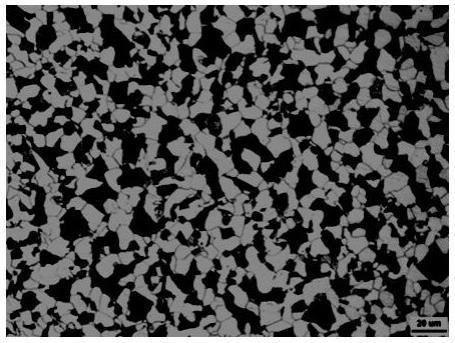

8.图1为本发明实施例1的交货态棒材的金相图。

具体实施方式

9.实施例一一种冷镦钢棒材的制造方法,按转炉—精炼—连铸—轧制等工艺流程进行生产。冷镦钢棒材的成品化学成分见表1,其余为fe和不可避免的杂质;工艺步骤如下:(1)lf炉精炼渣终渣碱度为4.5;rh软吹24分钟,出站温度为1545℃;(2)连铸中包过热度25℃,轻压下累计压下量10mm;(3)铸坯在1150

‑

1200℃加热85min;(4)初轧:第一道次与第二道次压下率分别为61%、63%;(5)终轧:进行穿水控制轧制,终轧温度660~680℃,累计压下率为82%;(6)轧后冷却:轧后圆钢轧后进行快速收集缓慢冷却,温度从580℃缓冷到300℃以下出缓冷区,冷却速率控制为0.1℃/s。

10.实施例二一种冷镦钢棒材的制造方法,按转炉—精炼—连铸—轧制等工艺流程进行生产。冷镦钢棒材的成品化学成分见表1,其余为fe和不可避免的杂质。工艺步骤如下:(1)lf炉精炼渣终渣碱度为4.2;rh软吹20分钟,出站温度为1547℃;(2)连铸中包过热度26℃,轻压下累计压下量10mm;(3)铸坯在1150~1200℃加热80min;(4)初轧:第一道次与第二道次压下率分别为62%、61%;(5)终轧:进行穿水控制轧制,终轧温度670~690℃,累计压下率为83%;(6)轧后冷却:轧后圆钢轧后进行快速收集缓慢冷却,温度从560℃缓冷到300℃以下出缓冷区,冷却速率控制为0.1℃/s。

11.实施例三一种冷镦钢棒材的制造方法,按转炉—精炼—连铸—轧制等工艺流程进行生产。冷镦钢棒材的成品化学成分见表1,其余为fe和不可避免的杂质。工艺步骤如下:(1)lf炉精炼渣终渣碱度为5.0;rh软吹25分钟,出站温度为1545℃;

(2)连铸中包过热度22℃,轻压下累计压下量10mm;(3)铸坯在1150~1200℃加热85min;(4)初轧:第一道次与第二道次压下率分别为61%、60%;(5)终轧:进行穿水控制轧制,终轧温度670~690℃,累计压下率为80%;(6)轧后冷却:轧后圆钢轧后进行快速收集缓慢冷却,温度从560℃缓冷到300℃以下出缓冷区,冷却速率控制为0.1℃/s。

12.实施例四一种冷镦钢棒材的制造方法,按转炉—精炼—连铸—轧制等工艺流程进行生产。冷镦钢棒材的成品化学成分见表1,其余为fe和不可避免的杂质。工艺步骤如下:(1)lf炉精炼渣终渣碱度为5.2;rh软吹25分钟,出站温度为1545℃;(2)连铸中包过热度22℃,轻压下累计压下量10mm;(3)铸坯在1150~1200℃加热90min;(4)初轧:第一道次与第二道次压下率分别为61%、62%;(5)终轧:进行穿水控制轧制,终轧温度670~690℃,累计压下率为81%;(6)轧后冷却:轧后圆钢轧后进行快速收集缓慢冷却,温度从560℃缓冷到300℃以下出缓冷区,冷却速率控制为0.1℃/s。

13.各实施例棒材金相组织及力学性能检测见表2。

14.表1 实施例化学成分(%)。

15.表2 棒材金相组织结果。

技术特征:

1.一种冷镦钢棒材的生产方法,工艺路线为冶炼

‑

连铸

‑

轧制

‑

控制冷却

‑

缓冷

‑

入库,其特征在于:钢的质量百分组成为c=0.34~0.37,si=0.03~0.07,mn=0.70~0.80,p≤0.015,s≤0.003,als=0.020~0.040,cr≤0.06,cu≤0.04,ni≤0.02,as≤0.02,sn≤0.02%,其余为fe及不可避免的杂质元素;包括以下工艺步骤:(1)冶炼:lf碱度控制在3.0~5.0,进rh抽真空到67pa以下保真空时间15min后软吹20min上台浇铸,出站温度控制在液相线温度以上45~50℃;(2)连铸:弱冷及低过热度20~27℃,轻压下,铸坯尺寸为280*280*mm*6.0m;(3)加热:将中碳低合金冷镦钢的钢坯在1150~1200℃加热1~2h;(4)初轧:第一道次与第二道次压下率大于60%;(5)终轧:进行穿水控制轧制,超低温终轧温度650

‑

700℃,累计压下率大于80%,产品最终尺寸为直条圆钢φ30.0mm~38.0mm;(6)轧后冷却:轧后圆钢轧后进行快速收集缓慢冷却,温度从600~550℃缓冷到300℃以下出缓冷区,冷却速率控制在0.1℃/s。

技术总结

本发明涉及一种冷镦钢棒材的生产方法,其特征在于:中碳含铝低合金钢冷镦棒材,在轧制生产时因碳含量高,规格较大,易产生对冷镦有害的组织,客户在加工时需进行长时间球化退火处理。目前文献主要集中在线软化冷镦线材工艺技术,无棒材方面的研究。本方法采用冶炼、连铸、轧制、控制冷却、缓冷工艺流程生产的在线软化冷镦棒材,关键技术为采用大压下量及高压缩比轧制技术,轧钢通过控轧控冷及缓冷生产的含铝低合金冷镦钢组织均匀,细晶粒铁素体与珠光体组织,缩短客户热处理时间,满足用户对该产品的大变形量冷镦的要求。品的大变形量冷镦的要求。品的大变形量冷镦的要求。

技术研发人员:王旭冀 迟云广 郑健 罗卫国 蒋凌枫 肖冬 沈峰 刘建

受保护的技术使用者:湖南华菱湘潭钢铁有限公司

技术研发日:2021.09.16

技术公布日:2021/12/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。