1.本发明涉及超硬磨料磨具领域,具体涉及一种硅晶片减薄用砂轮、制备方法及其应用。

背景技术:

2.随着ic产业的规模不断扩大和制备工艺技术的不断发展,对硅片衬底的纯度、几何尺寸、加工精度表面粗糙度、亚表面损伤等的要求越来越高。单晶硅莫氏硬度达6.5,强度较高,属典型的硬脆难加工材料。为了保证单晶硅片的磨削表面质量,通常采用微米甚至亚微米粒径金刚石磨料的砂轮作为其磨削工具,但是,由于陶瓷结合剂对磨粒有较好的结合能力,导致金刚石砂轮的自锐性下降,使硅片表面粗糙度变差。通过在磨具中引入高气孔率,解决了自锐性差,还可以降低磨削区域温度,提供容屑空间。然而高度多孔陶瓷结构难以合成,本发明有效解决该问题。

技术实现要素:

3.发明提出了一种硅晶片减薄用砂轮、制备方法及其应用,该方法制备的陶瓷结合砂轮具有多孔网络结构,孔隙率高,磨削时可以起到容屑作用,有效降低磨削热,增加砂轮锋利性。同时,多孔结构建立的结合剂桥,在磨削时产生有效断裂,砂轮自锐性好,减少修整频次。砂轮体系中的超细粒度金刚石磨料可以降低砂轮摩擦系数,从而有效降低磨削热,提高磨削硅晶片表面质量。

4.实现本发明的技术方案是:一种硅晶片减薄用砂轮,砂轮具有多孔网络结构,原料按重量百分比包括:金刚石磨料10

‑

60%、陶瓷结合剂12

‑

20%、环氧树脂液15

‑

25%、去离子水18

‑

25%、分散剂1

‑

5%、固化剂2

‑

4%、发泡剂3

‑

8%。

5.所述金刚石磨料粒度为15000#

‑

30000#(0

‑

1μm),砂轮多孔结构为连续多孔结构,孔隙率分布在10

‑

40%。

6.所述陶瓷结合剂为sio2‑

b2o3‑

al2o3‑

na2o, 四种氧化物的比例为sio

2 48

‑

68%、b2o

3 7

‑

27%、al2o

3 5

‑

10%、na2o 10

‑

20%,将四种原料的混合物在1500℃时水淬后经过球磨过200目筛网,制成烧结温度在600℃

‑

850℃的玻璃料。

7.所述的硅晶片减薄用砂轮的制备方法,其特征在于步骤如下:(1)首先将去离子水,环氧树脂,分散剂各自称量,混合均匀,形成浆料前驱物,加入少量氨水调整ph为9.0;(2)将白刚玉和陶瓷结合剂称量,混合过2遍60目筛网得到粉料;(3)将浆料前驱物与粉料混合,注入球磨罐中,加入球磨罐体积约三分之一的刚玉球,将容器放入真空球磨机中,离心旋转30分钟;(4)将球磨混合后的浆料取出,使用小型搅拌机进行搅拌,在搅拌过程中,分次加入两种发泡剂,等待浆料发泡膨胀至约原体积的三倍;

(5)称取固化剂与促进剂,加入发泡好的浆料中,继续搅拌5分钟;(6)搅拌完毕后将浆料注入加工成弧度块状物的模具中,每个块状物长7.6毫米,高5.0毫米,宽4.0毫米,待流平,震实。

8.将上述步骤(6)制的试样自然干燥72小时,再将试块放入烘箱中以30℃干燥24小时,调至50℃烘6小时再调至60℃干燥约3小时。

9.将试块放入炉中烧制,烧结曲线为室温下1℃/min至120℃,在120℃保温3小时,然后以1℃/min的速率升温至180℃,在180℃保温2个小时,然后以1℃/min的速率升温至240℃,在240℃保温2个小时,然后以1℃/min的速率升温至300℃,在300℃保温2个小时,然后以1℃/min的速率升温至360℃,在360℃保温2个小时,然后以1℃/min的速率升温至550℃,在550℃保温2个小时,最后后以1℃/min的速率升温至650℃,在650℃保温5个小时结束,随炉冷却至室温取出。经精加工得到硅晶片减薄用陶瓷结合剂砂轮。

10.砂轮中基体为铝合金基体,且基体上均布32个小孔。

11.本发明的有益效果是:本发明提供的陶瓷多孔结构砂轮作为固结磨具,可以采用端面磨的方法实现对硅半导体的背面减薄,具有很好的容屑性、有效降低磨削热、提高磨具的耐高温性、自锐性,能够解决硅晶片的磨削加工问题。该砂轮的使用不仅极大的提高了硅晶片的加工效率,同时保证了晶圆尺寸厚度和表面质量。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

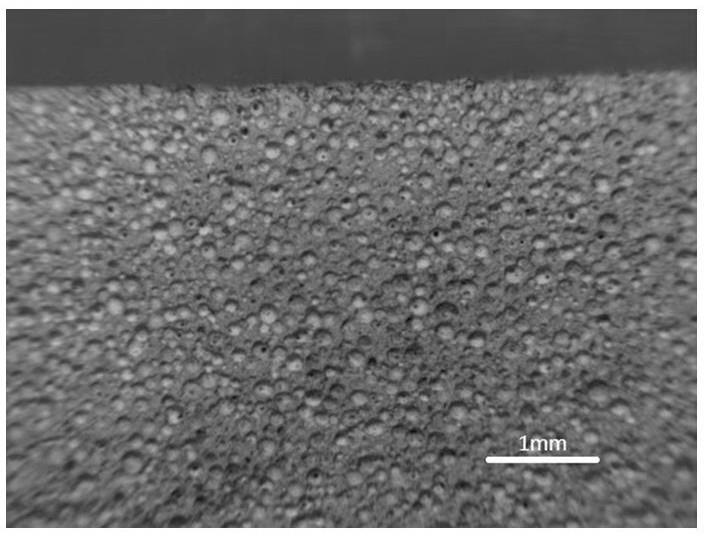

13.图1为实施例1制备的砂轮层断面图。

具体实施方式

14.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.实施例1一种硅晶片减薄用砂轮及其制备方法,其组分按重量百分比包括:金刚石磨料48%、陶瓷结合剂14%、去离子水18%、环氧树脂液10%、固化剂1.5%、分散剂1%、发泡剂5%。

16.所述陶瓷结合剂为sio2‑

b2o3‑

al2o3

‑

na2o, 四种氧化物的比例为sio

2 68%、b2o

3 7%、al2o

3 5%、na2o 20%,将四种原料的混合物在1500℃时水淬后经过球磨过200目筛网,制成烧结温度在650℃的玻璃料。

17.硅晶片减薄用砂轮的制备方法,步骤如下:(1)首先将去离子水,环氧树脂,分散剂各自称量,混合,形成浆料前驱物,加入少量氨水调整ph为9.0。将白刚玉和陶瓷结合剂称量,混合过2遍60#筛得到粉料。将浆料前驱

物与粉料混合,注入球磨罐中,加入球磨罐体积约三分之一的刚玉球,将容器放入真空球磨机中,离心旋转30分钟。

18.(2)将球磨混合后的浆料取出,使用小型搅拌机进行搅拌,在搅拌过程中,分次加入两种发泡剂,等待浆料发泡膨胀至约原体积的三倍。称取固化剂与促进剂,加入发泡好的浆料中,继续搅拌5分钟。搅拌完毕后将浆料注入加工成弧度块状物的模具中,每个块状物长7.6毫米,高5.0毫米,宽4.0毫米,待流平,震实。

19.将上述步骤(6)制的试样自然干燥72小时,再将试块放入烘箱中以30℃干燥24小时,调至50℃烘6小时再调至60℃干燥约3小时。将试块放入炉中烧制,烧结曲线为室温下1℃/min至120℃,在120℃保温3小时,然后以1℃/min的速率升温至180℃,在180℃保温2个小时,然后以1℃/min的速率升温至240℃,在240℃保温2个小时,然后以1℃/min的速率升温至300℃,在300℃保温2个小时,然后以1℃/min的速率升温至360℃,在360℃保温2个小时,然后以1℃/min的速率升温至550℃,在550℃保温2个小时,最后后以1℃/min的速率升温至650℃,在650℃保温5个小时结束,随炉冷却至室温取出。经精加工得到硅晶片减薄用陶瓷结合剂砂轮。

20.将实施例1中的砂轮进行抗折强度检测,强度达7.81mpa,有效解决了由于多孔结构导致的结合剂桥变薄导致的强度下降的问题。

21.将实施例1中的砂轮进行硅晶片减薄试验。实验项目:在okamoto vg502减薄机上磨削4寸硅晶片,磨削余量100μm,砂轮转速2600rpm,进给速度0.2μm/s时,磨削450片不修整,表面ttv值在2μm以内,说明本发明解决了研磨时效长,精度低的问题。

22.如图1所示,制备的砂轮层断面图,该砂轮层断面均匀分布着50微米左右的连续孔结构,对磨削起到了很好的容屑作用,提高砂轮磨削锋利性。

23.实施例2一种硅晶片减薄用砂轮及其制备方法,其组分按重量百分比包括:金刚石磨料36%、陶瓷结合剂12%、去离子水22%、环氧树脂液15%、固化剂5%、分散剂2%、发泡剂8%。

24.所述陶瓷结合剂为sio2‑

b2o3‑

al2o3

‑

na2o, 四种氧化物的比例为sio

2 68%、b2o

3 7%、al2o

3 5%、na2o 20%,将四种原料的混合物在1500℃时水淬后经过球磨过200目筛网,制成烧结温度在650℃的玻璃料。

25.硅晶片减薄用结合剂砂轮的制备方法,步骤如下:(1)首先将去离子水,环氧树脂,分散剂各自称量,混合,形成浆料前驱物,加入少量氨水调整ph为9.0。将白刚玉和陶瓷结合剂称量,混合过2遍60#筛得到粉料。将浆料前驱物与粉料混合,注入球磨罐中,加入球磨罐体积约三分之一的刚玉球,将容器放入真空球磨机中,离心旋转30分钟。

26.(2)将球磨混合后的浆料取出,使用小型搅拌机进行搅拌,在搅拌过程中,分次加入两种发泡剂,等待浆料发泡膨胀至约原体积的三倍。称取固化剂与促进剂,加入发泡好的浆料中,继续搅拌5分钟。搅拌完毕后将浆料注入加工成弧度块状物的模具中,每个块状物长7.6毫米,高5.0毫米,宽4.0毫米,待流平,震实。

27.将上述步骤(6)制的试样自然干燥72小时,再将试块放入烘箱中以30℃干燥24小时,调至50℃烘6小时再调至60℃干燥约3小时。将试块放入炉中烧制,烧结曲线为室温下1

℃/min至120℃,在120℃保温3小时,然后以1℃/min的速率升温至180℃,在180℃保温2个小时,然后以1℃/min的速率升温至240℃,在240℃保温2个小时,然后以1℃/min的速率升温至300℃,在300℃保温2个小时,然后以1℃/min的速率升温至360℃,在360℃保温2个小时,然后以1℃/min的速率升温至550℃,在550℃保温2个小时,最后后以1℃/min的速率升温至650℃,在650℃保温5个小时结束,随炉冷却至室温取出。经精加工得到硅晶片减薄用陶瓷结合剂砂轮。

28.将实施例2中的砂轮进行抗折强度检测,强度达6.38mpa,有效解决了由于多孔结构导致的结合剂桥变薄导致的强度下降的问题。

29.将实施例2中的砂轮进行硅晶片减薄试验。实验项目:在okamoto vg502减薄机上磨削4寸硅晶片,磨削余量80μm,砂轮转速2800rpm,进给速度0.15μm/s时,磨削300片不修整,表面ttv值在2μm以内,说明本发明解决了研磨时效长,精度低的问题。

30.实施例3一种硅晶片减薄用砂轮及其制备方法,其组分按重量百分比包括:金刚石磨料56%、陶瓷结合剂18%、去离子水10%、环氧树脂液8%、固化剂1%、分散剂3%、发泡剂4%。

31.所述陶瓷结合剂为sio2‑

b2o3‑

al2o3

‑

na2o, 四种氧化物的比例为sio

2 68%、b2o

3 7%、al2o

3 5%、na2o 20%,将四种原料的混合物在1500℃时水淬后经过球磨过200目筛网,制成烧结温度在650℃的玻璃料。

32.硅晶片减薄用结合剂砂轮的制备方法,步骤如下:(1)首先将去离子水,环氧树脂,分散剂各自称量,混合,形成浆料前驱物,加入少量氨水调整ph为9.0。将白刚玉和陶瓷结合剂称量,混合过2遍60#筛得到粉料。将浆料前驱物与粉料混合,注入球磨罐中,加入球磨罐体积约三分之一的刚玉球,将容器放入真空球磨机中,离心旋转30分钟。

33.(2)将球磨混合后的浆料取出,使用小型搅拌机进行搅拌,在搅拌过程中,分次加入两种发泡剂,等待浆料发泡膨胀至约原体积的三倍。称取固化剂与促进剂,加入发泡好的浆料中,继续搅拌5分钟。搅拌完毕后将浆料注入加工成弧度块状物的模具中,每个块状物长7.6毫米,高5.0毫米,宽4.0毫米,待流平,震实。

34.将上述步骤(6)制的试样自然干燥72小时,再将试块放入烘箱中以30℃干燥24小时,调至50℃烘6小时再调至60℃干燥约3小时。将试块放入炉中烧制,烧结曲线为室温下1℃/min至120℃,在120℃保温3小时,然后以1℃/min的速率升温至180℃,在180℃保温2个小时,然后以1℃/min的速率升温至240℃,在240℃保温2个小时,然后以1℃/min的速率升温至300℃,在300℃保温2个小时,然后以1℃/min的速率升温至360℃,在360℃保温2个小时,然后以1℃/min的速率升温至550℃,在550℃保温2个小时,最后后以1℃/min的速率升温至650℃,在650℃保温5个小时结束,随炉冷却至室温取出。经精加工得到硅晶片减薄用陶瓷结合剂砂轮。

35.将实施例3中的砂轮进行抗折强度检测,强度达8.25mpa,有效解决了由于多孔结构导致的结合剂桥变薄导致的强度下降的问题。

36.将实施例3中的砂轮进行硅晶片减薄试验。实验项目:在okamoto vg502减薄机上磨削4寸硅晶片,磨削余量60μm,砂轮转速2800rpm,进给速度0.1μm/s时,磨削350片不修整,表面ttv值在2μm以内,说明本发明解决了研磨时效长,精度低的问题。

37.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。