1.本发明属于镁合金防腐蚀技术领域,具体涉及一种具备防护涂层镁合金及其制备方法和应用。

背景技术:

2.镁合金由于具有优异的生物相容性、弹性模量接近人体骨骼、密度小等优点,一直被医学领域给予高度的期望。但是也因为在人体中容易腐蚀降解,且降解过程无法控制,镁合金作为人体植入材料仍旧处于理论研究阶段。从目前所报道的文献来看,提高镁合金耐蚀性的方法很多,例如,高温掺杂和表面改性。但这些方法存在反应条件苛刻、引入有毒有害物质、无法达到实际应用价值等诸多弊端。

3.cn110512175a公开了一种在镁合金表面制备zn和zno涂层的方法。具体步骤为真空状态下在镁合金表面蒸镀上一层zn薄膜,镁合金和锌薄膜通过退火在界面处相互生成耐腐蚀的金属间化合物。然后将镁合金进行选择性氧化,锌和镁合金中的部分合金元素扩散到表面发生氧化反应生成氧化膜。该方法操作复杂且条件苛刻,尽管得到的涂层耐蚀性优异但无法实现工业级量产。cn107955961b也公开了一种提高镁合金耐蚀性的方法。具体公开了先将镁合金用铬酸盐进行电氧化处理,然后用聚四氟乙烯将未氧化部分封装保护。该方法引入了有毒铬离子和与人体不相容的聚四氟乙烯,无法作为人体植入材料。

4.cn107740151a公开了一种医用镁合金表面活性涂层的制备方法,先对生物医用镁合金表面进行预处理,然后以生物医用镁合金为基底,采用直流电在一个密闭的反应釜中通过加热和通电在生物医用镁合金表面沉积羟基磷灰石活性涂层。该技术方案在生物医用镁合金表面制备了羟基磷灰石涂层,羟基磷灰石涂层能改善医用镁合金的降解性能,以满足生物医用镁合金的医用植入件方面的应用,但耐蚀性能还有待提高。

5.因此,如何高效且无害的提高镁合金的耐蚀性,仍旧是阻碍镁合金在医疗领域广泛应用的一大瓶颈。

技术实现要素:

6.针对现有技术改进需求,本发明提供了一种具备防护涂层镁合金,其目的在于在镁合金的基础上先电镀一层金属层,然后使用电化学方法制备一层高分子层,涂层致密均匀,阻隔了外界溶液与镁合金基体的接触,大大提高了镁合金的稳定性和耐蚀能力,由此解决镁合金腐蚀的技术问题。

7.为实现上述目的,按照本发明的一个方面,提供了一种具备防护涂层镁合金的制备方法,其特征在于,包括以下步骤:

8.(1)将镁合金预处理后电镀金属锌,获得具备镀锌层的镁合金;

9.(2)在具备镀锌层的镁合金表面采用电化学法生长,获得生物相容高分子层,即可获得具备防护涂层镁合金。

10.作为优选,生物相容高分子层为聚吡咯、聚苯胺和聚噻吩中的一种,优选为聚吡

咯。

11.作为优选,所述电化学法为将具备镀锌层的镁合金作为工作电极,以饱和甘汞为参比电极,铂片为对电极,以生物相容高分子的对应单体和阴离子掺杂剂的混合溶液作为电解质溶液,温度为30

‑

70℃,所述每平方厘米电极表面耗用的电量为5.5c

‑

9.5c。

12.作为优选,所述电化学法先进行恒电位极化,极化电位为1

‑

3v,当电流密度小于0.5ma/cm2时,再采用恒电流极化,极化电流密度为1

‑

10ma/cm2,若不小于0.5ma/cm2,则一直采用恒电位极化。

13.作为优选,所述阴离子掺杂剂为阴离子掺杂剂a和/或阴离子掺杂剂b,所述阴离子掺杂剂a为高氯酸钠、对甲苯磺酸钠、酒石酸钠和十二烷基硫酸钠中的一种或多种;所述阴离子掺杂剂b为水杨酸钠、多巴胺、石墨烯和植酸中的一种或多种。

14.作为优选,所述生物相容高分子的对应单体的浓度为0.1

‑

1mol/l,所述阴离子掺杂剂a的浓度为0.1

‑

0.5mol/l,b的浓度为0.5

‑

10mmol/l。

15.作为优选,所述电镀为将镁合金放入电镀溶液中采用三电极体系进行恒电流电镀,工作电极为镁合金,参比电极为甘汞,对电极为纯锌;

16.优选的,所述镁合金为mg

‑

al、mg

‑

re和mg

‑

zn系镁合金中的一种;

17.优选的,所述电镀溶液包括金属盐和缓冲体系,所述缓冲体系为焦磷酸盐和柠檬酸盐的混合溶液;所述金属盐包括0.1

‑

0.4mol/l锌盐、0.2

‑

0.6mol/l焦磷酸盐、0.05

‑

0.2mol/l柠檬酸盐。

18.作为优选,步骤(1)中还包括对镁合金电镀前进行预处理,所述预处理为将镁合金依次进行碱洗、酸洗、活化和浸锌;

19.优选的,所述碱洗使用的碱洗液为10

‑

50g/l氢氧化物和5

‑

20g/l碳酸盐的混合溶液;

20.优选的,所述酸洗使用的酸洗液为5

‑

20g/l钼酸盐和15

‑

95g/l磷酸溶液的混合溶液;

21.优选的,所述活化使用的活化液为10

‑

50w%的酸溶液,所述酸为乙酸、丙酸、氢氟酸和柠檬酸中的至少一种。

22.优选的,所述浸锌使用的浸锌液为25

‑

65g/l锌盐,100

‑

150g/l焦磷酸盐,5

‑

20g/l氟化物和1

‑

10g/l碳酸盐的混合液。

23.按照本发明的另一方面,提供了一种具备防护涂层镁合金,根据前面所述的制备方法制备而成。

24.按照本发明的另一方面,提供了一种具备防护涂层镁合金在制备人体植入材料中的应用。

25.本发明的有益效果有:

26.(1)本发明在镁合金的基础上先电镀一层金属层,然后使用电化学方法制备一层高分子层,涂层致密均匀,阻隔了外界溶液与镁合金基体的接触,大大提高了镁合金的稳定性和耐蚀能力;

27.(2)本发明所用试剂无毒无害,制备条件温和,生物相容性好,而且制备的涂层使镁合金耐蚀能力有显著提升,在医疗领域减缓人体植入镁合金过快降解方面,具有广阔的应用前景。

附图说明

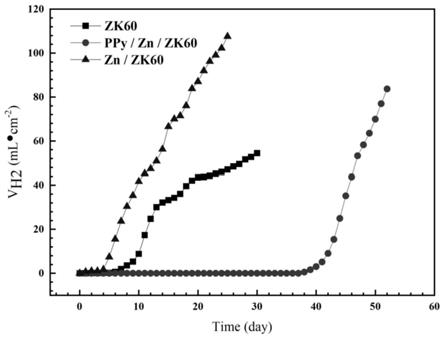

28.图1是实施例1和对比实施例1

‑

2的析氢测试图;

29.图2为实施例1中电化学测试结果图的开路电位图;

30.图3为实施例1中电化学测试结果图的阻抗图;

31.图4为实施例2中电化学测试结果图的开路电位图;

32.图5为实施例2中电化学测试结果图的阻抗图;

33.图6为实施例3中电化学测试结果图的开路电位图;

34.图7为实施例3中电化学测试结果图的阻抗图;

35.图8为实施例4中电化学测试结果图的开路电位图;

36.图9为实施例4中电化学测试结果图的阻抗图。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

38.实施例1

39.一种具备防护涂层镁合金,通过以下方法制备而成:

40.(1)将zk60镁合金先用砂纸打磨,然后依次碱洗、酸洗、活化、浸锌,取出后用去离子水洗涤,待用。所述碱洗使用的碱洗液为50g/l氢氧化物和20g/l碳酸盐的混合溶液;所述酸洗使用的酸洗液为20g/l钼酸盐和95g/l磷酸的混合溶液;所述活化使用的活化液为50w%的乙酸,所述浸锌使用的浸锌液为65g/l锌盐,150g/l焦磷酸盐,20g/l氟化物和10g/l碳酸盐的混合液。

41.(2)预处理后进行电镀,具体为将上述预处理好的镁合金放入镀锌液中,在30℃,

‑

10ma/cm2下恒电流镀锌1h,对电极为10

×

10mm2的纯锌,所述电镀溶液为0.1mol/l硝酸锌、0.2mol/l焦磷酸盐、0.05mol/l柠檬酸盐和1g/l香兰素和2g/l植酸,电镀完毕后用去离子水洗涤。

42.(3)在金属层表面采用电化学法生长获得生物相容高分子层,具体为将镀好锌的镁合金放入吡咯溶液中,将具备镀锌层的镁合金作为工作电极,以饱和甘汞为参比电极,铂片为对电极,以生物相容高分子对应的吡咯单体和高氯酸钠的混合溶液作为电解质溶液,温度为30℃,所述每平方厘米电极表面耗用的电量为7.5c,具体电化学法生长时,先进行恒电位极化,极化电位为3v,当电流密度小于0.5ma/cm2时,再采用恒电流极化,极化电流密度为10ma/cm2,若不小于0.5ma/cm2,则一直采用恒电位极化。所述吡咯溶液浓度为0.1mol/l,所述高氯酸钠浓度为0.3mol/l。生长完毕后用去离子水洗涤涂层,冷风吹干,即可获得具备防护涂层镁合金,记为ppy/zn复合涂层

43.实施例2

44.所述每平方厘米电极表面耗用的电量为5.5c。

45.实施例3

46.所述每平方厘米电极表面耗用的电量为9.5c。

47.实施例4

48.本实施例与实施例1不同之处在于,还加入了阴离子掺杂剂b多巴胺,所述多巴胺的浓度为10mmol/l。

49.对比实施例1

50.本实施例与实施例1不同之处在于,将zk60镁合金只进行预处理。

51.对比实施例2

52.本实施例与实施例1不同之处在于,将zk60镁合金只进行预处理和镀锌处理,不采用电化学法生长获得生物相容高分子层,记为zn/zk60。

53.测试实施例

54.1.析氢测试。测试方法如下所述:将制备得到的具备防护涂层镁合金作为电极浸泡在人体模拟液中,恒温37℃。将一根一端封口,另一端呈喇叭形的玻璃管倒置浸入溶液中,玻璃管中充满sbf,喇叭口的一端正对着电极,收集电极表面冒出的气体。人体模拟液每7天换一次。

55.测试结果如图1所示。

56.分析图1可知,从图1中可见,实施例1制备的ppy/zn复合涂层的镁合金试样,在浸泡37天的时间中,其析氢量一直为0,说明镁合金没有发生腐蚀。对比实施例1和对比实施例2则大约在浸泡4天以后析氢开始显著增加,说明基体镁合金已明显腐蚀。很明显ppy/zn复合涂层显著提升了基体镁合金的耐蚀性能。

57.2.电化学测试。测试方法如下所述:将制备得到的具备防护涂层镁合金作为电极浸泡在人体模拟液中,每24h测量其阻抗和开路电位,每7天更换人体模拟液。测试结果如图2

‑

9所示。

58.图2为实施例1中电化学测试结果图的开路电位图。

59.从图2中可以看出,电量为7.5c的ppy的开路在第0天达到最大值,

‑

0.11v,在第42天达到涂层稳定阶段的最小值,

‑

0.34v。之后涂层破损,镁基底外露,开路迅速下降至

‑

1.46v,与镁合金的开路(

‑

1.5v)接近。

60.图3为实施例1中电化学测试结果图的阻抗图。

61.从图3中可以看出,电量为7.5c的ppy的阻抗并不像开路那样在第0天达到最大值,而是在第12天,约为2.6

×

104ω

·

cm2。这是因为阻抗测试会对样品产生影响,需要通过长时间的浸泡才能稳定。在第43天涂层破损,阻抗迅速下降至3700ω

·

cm2。

62.图4为实施例2中电化学测试结果图的开路电位图。

63.从图4中可以看出,电量为5.5c的ppy的开路在第9天达到最大值,

‑

0.028v,在第6天达到涂层稳定阶段的最小值,

‑

0.17v。这与7.5c的ppy的规律不相同,说明涂层的稳定性没有7.5c的ppy优异。在第32天涂层破损后,开路迅速下降至

‑

1.48v,与镁合金的开路接近。

64.图5为实施例2中电化学测试结果图的阻抗图。

65.从图5中可以看出,电量为5.5c的ppy的阻抗在稳定阶段持续增大,直至1.8

×

104ω

·

cm2。在第31天涂层破损,阻抗迅速下降至2900ω

·

cm2。

66.图6为实施例3中电化学测试结果图的开路电位图。

67.从图6中可以看出,电量为9.5c的ppy的开路在第6天达到最大值,

‑

0.034v,在第18天达到涂层稳定阶段的最小值,

‑

0.12v。之后涂层破损,开路迅速下降至

‑

1.47v。

68.图7为实施例3中电化学测试结果图的阻抗图。

69.从图7中可以看出,电量为9.5c的ppy的阻抗在第18天达到最大值,8000ω

·

cm2。在第19天涂层破损,阻抗迅速下降至3000ω

·

cm2。

70.图8为实施例4中电化学测试结果图的开路电位图。

71.从图8中可以看出,掺杂了高氯酸钠的ppy的开路在第0天达到最大值,

‑

0.082v,在第48天达到涂层稳定阶段的最小值,

‑

0.28v。这与图2的数据吻合。在第55天涂层破损,开路迅速下降至

‑

1.43v。

72.图9为实施例4中电化学测试结果图的阻抗图。

73.从图9中可以看出,掺杂了高氯酸钠的ppy的阻抗在第45天达到最大值,4.8

×

104ω

·

cm2。在第55天涂层破损,阻抗迅速下降至3100ω

·

cm2。

74.从图2

‑

9中可以看出,ppy涂层在未破损之前,其开路一直维持在0~

‑

0.4v之间波动,而阻抗基本保持在1

×

104‑5×

104ω

·

cm2。但当涂层破损之后,开路立刻下降到

‑

1.5v附近,而阻抗也会相应减小。由图2

‑

3可知,43天后涂层破损,开路电位迅速负移至接近基体镁合金开路电位,同时阻抗明显减小。由图4

‑

5可知,31天后涂层破损。由图6

‑

7可知,19天后涂层破损。

75.综合图2

‑

9可以发现,7.5c的ppy/zn复合涂层稳定时间最长,可以达到43天,5.5c的次之,稳定时间为31天,9.5c的最差,为19天。在电量均为7.5c时,加入另一种掺杂剂b,所制备的ppy,其稳定时间得到进一步提高,可达到54天。所以,上述实例中合成ppy所需的最佳电量为7.5c,加入另一种掺杂剂b有利于ppy的防腐蚀能力。

76.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。