1.本发明涉及铜合金线材技术领域,具体涉及一种高强高导耐热铜合金线材及其制备方法。

背景技术:

2.作为最早应用在人类历史上的金属材料之一,也是至今应用最为广泛的金属材料之一,铜及铜合金由于具有较高的强度、优良的导电性能、导热性能以及良好的耐蚀性能,被广泛的应用于电工、电力、机械制造等重要工业部门凹。但随着科学技术以及现代工业的发展,对铜及铜合金的综合性能提出了更高的要求。大规模集成电路的引线框架、大型高速涡轮发电机的转子导线、触头材料、各种点焊、滚焊机的电极、大型电动机车的架空导线、电动工具的换向器、高压开关簧片、微波管以及宇航飞行器元器件等都要求材料在保持本身优良导电性能的同时,更具有较高的强度和硬度。热交换环境中的零器件,比如电厂锅炉内喷射式点火喷孔、气割枪喷嘴、连铸机结晶器内衬以及大推力火箭发动机燃烧室内衬等,不仅要求材料具有十分良好的电导率和热导率,而且还要求材料具有足够高的热强度。因此,人们在不断探索具有优良的综合物理性能和力学性能的功能材料

‑

高强高导铜合金。

3.铜及铜合金具有多方面的、突出的优良性能。如:

①

高导电性、高导热性;

②

抗磁性;

③

较高的机械性能和塑性;

④

较耐蚀性;

⑤

具有良好的合金化能力,合金化能提高温度、韧性、耐磨性、弹性,且能保持高的导电性、导热性;

⑥

抗菌性能、再生性能。随着科学技术的发展,对铜和铜合金的综合性能提出了更高的要求。如何在保持纯铜的一些优良性能的前提下,尽可能提高铜的强度,是材料科学研究的重要方向。

4.申请人发现现有的铜合金线材具有强度不够的缺陷,不能很好的应用于航空航天等高科技领域。同时,申请人也发现高强高导耐热铜合金线材具有较大的市场价值、发展空间较大,因此,组建了研发团队对高强高导耐热铜合金线材进行了深入研究。

技术实现要素:

5.本发明的目的在于提供一种高强高导耐热铜合金线材及其制备方法,以解决现有技术中的铜合金线材具有强度不够的技术问题。

6.为实现上述目的,本发明提供了以下技术方案:

7.本发明提供的一种高强高导耐热铜合金线材,其按重量百分比包括下述化学元素:硅0.05%

‑

0.25%;锰0.2%

‑

0.5%;镁0.2%

‑

0.3%;铬0.1%

‑

0.2%;钙0.05%

‑

0.1%;钨0.2%

‑

0.4%;磷0.05%

‑

0.08%;铍0.02%

‑

0.05%;锶0.001%

‑

0.002%;铈0.2%

‑

0.5%;镱0.05%

‑

0.07%;钴0.1%

‑

0.2%;钒0.2%

‑

0.5%;镉0.1%

‑

0.3%;钕0.01%

‑

0.03%;余量为铜;

8.所述铜合金线材的制备原材料包括阴极电解铜,其制备包括下述步骤:

9.(1)按上述化学元素的重量百分比进行原材料的配料;

10.(2)先将步骤(1)原材料中的阴极电解铜加入感应熔炼炉进行熔化,升温至1250

‑

1350℃,保温80

‑

120min;

11.(3)将步骤(1)中余下的原材料加入感应熔炼炉进行熔化,升温至1400

‑

1500℃,保温20

‑

30min;熔炼过程中搅拌并扒渣;

12.(4)待温度降至1200

‑

1300℃向感应熔炼炉内加入精炼剂并搅拌均匀,进行精炼,在温度为1200

‑

1300℃保温,扒渣后得到铜合金熔体;精炼剂的加入量为感应熔炼炉内熔体重量的0.5%

‑

1%;

13.(5)将步骤(4)所得铜合金熔体转入上引连铸炉内,控制上引连铸炉液面保护气体的压力0.3

‑

0.9个大气压,拉铸温度为1220

‑

1280℃,得到铜合金杆坯;

14.(6)将步骤(5)得到的铜合金杆坯采用拉丝机拉制成铜合金单线,控制润滑温度为75

‑

85℃;

15.(7)将步骤(6)得到的铜合金单线送入热处理炉中,在温度850

‑

920℃固溶处理1

‑

2h,在线淬火,然后冷拉拔,在线进行410

‑

470℃时效热处理1

‑

2h,第二次冷拉拔,在温度为210

‑

230℃处理1

‑

2h;接着送入40

‑

50℃热水中处理2

‑

3h,然后自然冷却至常温即得高强高导耐热铜合金线材。

16.进一步的,各化学元素的重量百分比分别为:硅0.1%

‑

0.2%;锰0.3%

‑

0.4%;镁0.22%

‑

0.28%;铬0.12%

‑

0.18%;钙0.07%

‑

0.09%;钨0.25%

‑

0.35%;磷0.06%

‑

0.07%;铍0.03%

‑

0.04%;锶0.0012%

‑

0.0018%;铈0.3%

‑

0.4%;镱0.055%

‑

0.065%;钴0.12%

‑

0.18%;钒0.3%

‑

0.4%;镉0.15%

‑

0.25%;钕0.015%

‑

0.025%;余量为铜。

17.进一步的,各化学元素的重量百分比分别为:硅0.15%;锰0.35%;镁0.25%;铬0.15%;钙0.08%;镍0.15%;钨0.3%;磷0.06%;铍0.04%;锶0.0015%;铈0.35%;镱0.06%;钴0.15%;钒0.3%;镉0.2%;钕0.02%;余量为铜。

18.本发明提供的高强高导耐热铜合金线材的制备方法,所述铜合金线材的制备原材料包括阴极电解铜,其制备包括下述步骤:

19.(1)按上述化学元素的重量百分比进行原材料的配料;

20.(2)先将步骤(1)原材料中的阴极电解铜加入感应熔炼炉进行熔化,升温至1250

‑

1350℃,保温80

‑

120min;

21.(3)将步骤(1)中余下的原材料加入感应熔炼炉进行熔化,升温至1400

‑

1500℃,保温20

‑

30min;熔炼过程中搅拌并扒渣;

22.(4)待温度降至1200

‑

1300℃向感应熔炼炉内加入精炼剂并搅拌均匀,进行精炼,在温度为1200

‑

1300℃保温,扒渣后得到铜合金熔体;精炼剂的加入量为感应熔炼炉内熔体重量的0.5%

‑

1%;

23.(5)将步骤(4)所得铜合金熔体转入上引连铸炉内,控制上引连铸炉液面保护气体的压力0.3

‑

0.9个大气压,拉铸温度为1220

‑

1280℃,得到铜合金杆坯;

24.(6)将步骤(5)得到的铜合金杆坯采用拉丝机拉制成铜合金单线,控制润滑温度为75

‑

85℃;

25.(7)将步骤(6)得到的铜合金单线送入热处理炉中,在温度850

‑

920℃固溶处理1

‑

2h,在线淬火,然后冷拉拔,在线进行410

‑

470℃时效热处理1

‑

2h,第二次冷拉拔,在温度为210

‑

230℃处理1

‑

2h;接着送入40

‑

50℃热水中处理2

‑

3h,然后自然冷却至常温即得高强高导耐热铜合金线材。

26.进一步的,所述步骤(2)中,升温至1300℃,保温100min。

27.进一步的,所述步骤(3)中,升温至1450℃,保温25min。

28.进一步的,所述步骤(4)中,精炼剂的加入量为感应熔炼炉内熔体重量的1%。

29.进一步的,所述步骤(4)中,在温度880℃固溶处理1.5h,在线淬火,然后冷拉拔,在线进行450℃时效热处理1.5h,第二次冷拉拔,在温度为220℃处理1.5h;接着送入45℃热水中处理2.5h,然后自然冷却至常温即得高强高导耐热铜合金线材。

30.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

31.本发明提供的高强高导耐热铜合金线材及其制备方法,通过各原料相互配合,加入的钴、锶、铈、镱、钒、镉和钕均有利于力学性能的提高、耐热性的提高和电导率的提高,并且通过制备工艺的配合,本发明中制备出的高强高导耐热铜合金线材抗拉强度可以达到680mpa以上,电导率可以达到85%以上,并且耐热性能良好。

具体实施方式

32.原料说明:

33.实施例1

‑

6中所采用的精炼剂为宁波鼎创新材料有限公司生产的铜合金精炼剂。

34.一、制备实施例

35.实施例1:

36.一种高强高导耐热铜合金线材,按重量百分比包括下述化学元素:

37.本发明提供的其按重量百分比包括下述化学元素:硅0.15%;锰0.35%;镁0.25%;铬0.15%;钙0.08%;镍0.15%;钨0.3%;磷0.06%;铍0.04%;锶0.0015%;铈0.35%;镱0.06%;钴0.15%;钒0.3%;镉0.2%;钕0.02%;余量为铜。

38.所述铜合金线材的制备原材料包括阴极电解铜,其制备包括下述步骤:

39.(1)按上述化学元素的重量百分比进行原材料的配料;

40.(2)先将步骤(1)原材料中的阴极电解铜加入感应熔炼炉进行熔化,升温至1300℃,保温100min;

41.(3)将步骤(1)中余下的原材料加入感应熔炼炉进行熔化,升温至1450℃,保温25min;熔炼过程中搅拌并扒渣;

42.(4)待温度降至1250℃向感应熔炼炉内加入精炼剂并搅拌均匀,进行精炼,在温度为1250℃保温,扒渣后得到铜合金熔体;精炼剂的加入量为感应熔炼炉内熔体重量的1%;

43.(5)将步骤(4)所得铜合金熔体转入上引连铸炉内,控制上引连铸炉液面保护气体的压力0.6个大气压,拉铸温度为1250℃,得到铜合金杆坯;

44.(6)将步骤(5)得到的铜合金杆坯采用拉丝机拉制成直径为2.0mm的铜合金单线,控制润滑温度为80℃;

45.(7)将步骤(6)得到的铜合金单线送入热处理炉中,在温度880℃固溶处理1.5h,在线淬火,然后冷拉拔,得到直径为1.2mm的铜合金初级线材,在线进行450℃时效热处理1.5h,第二次冷拉拔,得到直径为0.12mm的拉拔线材,在温度为220℃处理1.5h;接着送入45℃热水中处理2.5h,然后自然冷却至常温即得高强高导耐热铜合金线材。

46.实施例2:

47.一种高强高导耐热铜合金线材,按重量百分比包括下述化学元素:

48.本发明提供的其按重量百分比包括下述化学元素:硅0.2%;锰0.4%;镁0.28%;铬0.18%;钙0.07%;钨0.2%;磷0.08%;铍0.02%;锶0.0018%;铈0.4%;镱0.055%;钴0.12%;钒0.4%;镉0.15%;钕0.025%;余量为铜。

49.所述铜合金线材的制备原材料包括阴极电解铜,其制备包括下述步骤:

50.(1)按上述化学元素的重量百分比进行原材料的配料;

51.(2)先将步骤(1)原材料中的阴极电解铜加入感应熔炼炉进行熔化,升温至1250℃,保温120min;

52.(3)将步骤(1)中余下的原材料加入感应熔炼炉进行熔化,升温至1400℃,保温30min;熔炼过程中搅拌并扒渣;

53.(4)待温度降至1200℃向感应熔炼炉内加入精炼剂并搅拌均匀,进行精炼,在温度为1200℃保温,扒渣后得到铜合金熔体;精炼剂的加入量为感应熔炼炉内熔体重量的1%;

54.(5)将步骤(4)所得铜合金熔体转入上引连铸炉内,控制上引连铸炉液面保护气体的压力0.3个大气压,拉铸温度为1230℃,得到铜合金杆坯;

55.(6)将步骤(5)得到的铜合金杆坯采用拉丝机拉制成直径为2.0mm的铜合金单线,控制润滑温度为75℃;

56.(7)将步骤(6)得到的铜合金单线送入热处理炉中,在温度920℃固溶处理1h,在线淬火,然后冷拉拔,得到直径为1.2mm的铜合金初级线材,在线进行470℃时效热处理1h,第二次冷拉拔,得到直径为0.12mm的拉拔线材,在温度为230℃处理1h;接着送入50℃热水中处理2h,然后自然冷却至常温即得高强高导耐热铜合金线材。

57.实施例3:

58.一种高强高导耐热铜合金线材,按重量百分比包括下述化学元素:

59.本发明提供的其按重量百分比包括下述化学元素:硅0.2%;锰0.3%;镁0.22%;铬0.12%;钙0.09%;钨0.4%;磷0.05%;铍0.05%;锶0.0018%;铈0.3%;镱0.065%;钴0.18%;钒0.3%;镉0.25%;钕0.015%;余量为铜。

60.所述铜合金线材的制备原材料包括阴极电解铜,其制备包括下述步骤:

61.(1)按上述化学元素的重量百分比进行原材料的配料;

62.(2)先将步骤(1)原材料中的阴极电解铜加入感应熔炼炉进行熔化,升温至1350℃,保温80min;

63.(3)将步骤(1)中余下的原材料加入感应熔炼炉进行熔化,升温至1500℃,保温20min;熔炼过程中搅拌并扒渣;

64.(4)待温度降至1300℃向感应熔炼炉内加入精炼剂并搅拌均匀,进行精炼,在温度为1300℃保温,扒渣后得到铜合金熔体;精炼剂的加入量为感应熔炼炉内熔体重量的0.5%;

65.(5)将步骤(4)所得铜合金熔体转入上引连铸炉内,控制上引连铸炉液面保护气体的压力0.9个大气压,拉铸温度为1260℃,得到铜合金杆坯;

66.(6)将步骤(5)得到的铜合金杆坯采用拉丝机拉制成直径为2.0mm的铜合金单线,控制润滑温度为85℃;

67.(7)将步骤(6)得到的铜合金单线送入热处理炉中,在温度850℃固溶处理2h,在线淬火,然后冷拉拔,得到直径为1.2mm的铜合金初级线材,在线进行410℃时效热处理2h,第

二次冷拉拔,得到直径为0.12mm的拉拔线材,在温度为210℃处理2h;接着送入40℃热水中处理3h,然后自然冷却至常温即得高强高导耐热铜合金线材。

68.实施例4:

69.一种高强高导耐热铜合金线材,按重量百分比包括下述化学元素:

70.本发明提供的其按重量百分比包括下述化学元素:硅0.25%;锰0.5%;镁0.3%;铬0.2%;钙0.1%;钨0.35%;磷0.06%;铍0.04%;锶0.001%;铈0.5%;镱0.07%;钴0.1%;钒0.5%;镉0.1%;钕0.03%;余量为铜。

71.所述铜合金线材的制备原材料包括阴极电解铜,其制备包括下述步骤:

72.(1)按上述化学元素的重量百分比进行原材料的配料;

73.(2)先将步骤(1)原材料中的阴极电解铜加入感应熔炼炉进行熔化,升温至1270℃,保温110min;

74.(3)将步骤(1)中余下的原材料加入感应熔炼炉进行熔化,升温至1470℃,保温28min;熔炼过程中搅拌并扒渣;

75.(4)待温度降至1270℃向感应熔炼炉内加入精炼剂并搅拌均匀,进行精炼,在温度为1270℃保温,扒渣后得到铜合金熔体;精炼剂的加入量为感应熔炼炉内熔体重量的0.8%;

76.(5)将步骤(4)所得铜合金熔体转入上引连铸炉内,控制上引连铸炉液面保护气体的压力0.5个大气压,拉铸温度为1270℃,得到铜合金杆坯;

77.(6)将步骤(5)得到的铜合金杆坯采用拉丝机拉制成直径为2.0mm的铜合金单线,控制润滑温度为77℃;

78.(7)将步骤(6)得到的铜合金单线送入热处理炉中,在温度900℃固溶处理1.2h,在线淬火,然后冷拉拔,得到直径为1.2mm的铜合金初级线材,在线进行420℃时效热处理1.8h,第二次冷拉拔,得到直径为0.12mm的拉拔线材,在温度为215℃处理1.2h;接着送入42℃热水中处理2.8h,然后自然冷却至常温即得高强高导耐热铜合金线材。

79.实施例5:

80.一种高强高导耐热铜合金线材,按重量百分比包括下述化学元素:

81.本发明提供的其按重量百分比包括下述化学元素:硅0.2%;锰0.4%;镁0.3%;铬0.2%;钙0.08%;钨0.25%;磷0.07%;铍0.03%;锶0.002%;铈0.4%;镱0.6%;钴0.1%;钒0.2%;镉0.3%;钕0.01%;余量为铜。

82.所述铜合金线材的制备原材料包括阴极电解铜,其制备包括下述步骤:

83.(1)按上述化学元素的重量百分比进行原材料的配料;

84.(2)先将步骤(1)原材料中的阴极电解铜加入感应熔炼炉进行熔化,升温至1320℃,保温90min;

85.(3)将步骤(1)中余下的原材料加入感应熔炼炉进行熔化,升温至1420℃,保温23min;熔炼过程中搅拌并扒渣;

86.(4)待温度降至1230℃向感应熔炼炉内加入精炼剂并搅拌均匀,进行精炼,在温度为1230℃保温,扒渣后得到铜合金熔体;精炼剂的加入量为感应熔炼炉内熔体重量的0.6%;

87.(5)将步骤(4)所得铜合金熔体转入上引连铸炉内,控制上引连铸炉液面保护气体

的压力0.6个大气压,拉铸温度为1260℃,得到铜合金杆坯;

88.(6)将步骤(5)得到的铜合金杆坯采用拉丝机拉制成直径为2.0mm的铜合金单线,控制润滑温度为75℃;

89.(7)将步骤(6)得到的铜合金单线送入热处理炉中,在温度900℃固溶处理2h,在线淬火,然后冷拉拔,得到直径为1.2mm的铜合金初级线材,在线进行470℃时效热处理2h,第二次冷拉拔,得到直径为0.12mm的拉拔线材,在温度为220℃处理2h;接着送入45℃热水中处理2h,然后自然冷却至常温即得高强高导耐热铜合金线材。

90.实施例6:

91.一种高强高导耐热铜合金线材,按重量百分比包括下述化学元素:

92.本发明提供的其按重量百分比包括下述化学元素:硅0.05%;锰0.2%;镁0.2%;铬0.1%;钙0.05%;钨0.35%;磷0.07%;铍0.04%;锶0.002%;铈0.2%;镱0.05%;钴0.2%;钒0.5%;镉0.3%;钕0.03%;余量为铜。

93.所述铜合金线材的制备原材料包括阴极电解铜,其制备包括下述步骤:

94.(1)按上述化学元素的重量百分比进行原材料的配料;

95.(2)先将步骤(1)原材料中的阴极电解铜加入感应熔炼炉进行熔化,升温至1350℃,保温120min;

96.(3)将步骤(1)中余下的原材料加入感应熔炼炉进行熔化,升温至1500℃,保温30min;熔炼过程中搅拌并扒渣;

97.(4)待温度降至1300℃向感应熔炼炉内加入精炼剂并搅拌均匀,进行精炼,在温度为1300℃保温,扒渣后得到铜合金熔体;精炼剂的加入量为感应熔炼炉内熔体重量的1%;

98.(5)将步骤(4)所得铜合金熔体转入上引连铸炉内,控制上引连铸炉液面保护气体的压力0.7个大气压,拉铸温度为1230℃,得到铜合金杆坯;

99.(6)将步骤(5)得到的铜合金杆坯采用拉丝机拉制成直径为2.0mm的铜合金单线,控制润滑温度为82℃;

100.(7)将步骤(6)得到的铜合金单线送入热处理炉中,在温度860℃固溶处理1.8h,在线淬火,然后冷拉拔,得到直径为1.2mm的铜合金初级线材,在线进行450℃时效热处理1.2h,第二次冷拉拔,得到直径为0.12mm的拉拔线材,在温度为225℃处理1.8h;接着送入48℃热水中处理2.2h,然后自然冷却至常温即得高强高导耐热铜合金线材。

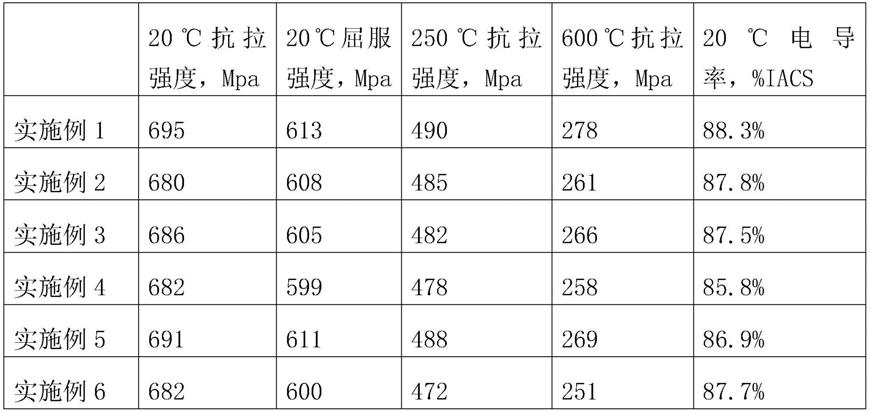

101.二、实验例:

102.1、按照gb/t 228.1

‑

2010检测实施例1

‑

6中制得的高强高导耐热铜合金线材的力学性能,按照gb/t 32791

‑

2016对实施例1

‑

6中制得的高强高导耐热铜合金线材进行电导率检测,结果如下表1所示:

103.表1实施例1

‑

6中高强高导耐热铜合金线材性能检测结果

[0104][0105]

由表1可知,本发明实施例1

‑

6中制得的高强高导耐热铜合金线材具有优异的力学性能和较高的电导率,并且耐热性能良好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。