agv包装生产线

技术领域

1.本发明涉及agv装置领域,特别涉及agv包装生产线。

背景技术:

2.现有agv装置的生产装配工艺中,agv装置组装完成后,需要对agv装置的运行进行检测,检测完成后agv装置被叉车运送到包装栈板上,将包装栈板与agv装置一起打包,agv装置与包装栈板一起存放并等待出货。然而,为了避免磕碰组装完成的agv装置,叉车叉取agv装置时需要谨慎小心,导致叉车运送agv装置的效率较低。

技术实现要素:

3.本发明目的在于提供一种agv包装生产线,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

4.为解决上述技术问题所采用的技术方案:

5.一种agv包装生产线,包括:

6.成品区;

7.包装区;

8.斜坡板,其设于所述包装区,所述斜坡板为前端低后端高的斜面结构;

9.支撑平台,其设于所述包装区,所述支撑平台位于所述斜坡板的后端,所述支撑平台的顶面与所述斜坡板的后端齐平;

10.包装栈板,其放置于所述支撑平台的后端,所述包装栈板的顶面与所述支撑平台的顶面齐平;

11.第一agv运行轨道,其具有第一端与第二端,所述第一端延伸到所述成品区中,所述第二端延伸到所述包装区中,所述第二端从前往后依次经过所述斜坡板、所述支撑平台的顶面、所述包装栈板的顶面;

12.成品agv装置,所述成品agv装置从所述成品区沿着所述第一agv运行轨道向所述包装区移动。

13.本发明的有益效果是:成品agv装置在成品区完成装配后,成品agv装置沿着第一agv运行轨道向包装区移动,成品agv装置从第一端向第二端移动,当成品agv装置移动到第二端,成品agv装置沿着斜坡板上升并移动到支撑平台,最后成品agv装置移动到包装栈板的顶面上,将包装栈板与成品agv装置一起打包后转运到存放区存放等待出货,避免利用叉车将成品agv装置运送到包装栈板上,杜绝叉车叉取成品agv装置时造成的磕碰损伤,并且,成品agv装置沿着第一agv运行轨道行走,对成品agv装置的运行进行检测,有助于提高成品agv装置的检测及包装效率。

14.作为上述技术方案的进一步改进,所述成品agv装置包括主体与电源模块,所述电源模块设于所述主体,所述电源模块设有电连接座,所述agv包装生产线还包括测试电池,所述测试电池与所述主体可拆卸连接,所述测试电池设有电连接头,所述电连接头与所述

电连接座可拆卸连接使所述测试电池与所述电源模块电性连接。

15.成品agv装置包括主体与电源模块,电源模块与测试电池电性连接,电源模块将测试电池的电能输送到主体以驱动主体正常运行,测试电池与主体可拆卸连接,测试电池的电连接头与电源模块的电连接座可拆卸连接,则测试电池可从成品agv装置的主体拆卸;在包装区对成品agv装置进行组装后,将测试电池安装到成品agv装置中提供电能,当成品agv装置移动到包装栈板后,将测试电池从成品agv装置拆卸,即成品agv装置出货前无需安装电池,避免电池意外损坏后烧毁成品agv装置。

16.作为上述技术方案的进一步改进,所述agv包装生产线还包括运送agv装置与第二agv运行轨道,所述第二agv运行轨道的两端分别连接于所述包装区与所述成品区,所述运送agv装置沿着所述第二agv运行轨道往返移动,所述测试电池有多个,所述运送agv装置从所述包装区向所述成品区运送至少一个所述测试电池。

17.当成品agv装置移动到包装栈板上,工作人员将测试电池从成品agv装置拆卸,随后将测试电池放置到运送agv装置上,运送agv装置将测试电池从包装区沿着第二agv运行轨道移动到成品区中,测试电池安装于下一个成品agv装置中,使测试电池能够循环使用,通过运送agv装置运送测试电池,有助于提高测试电池的循环效率。

18.作为上述技术方案的进一步改进,所述agv包装生产线还包括电池存放区,所述电池存放区位于所述第二agv运行轨道的中部,所述运送agv装置从所述包装区向所述电池存放区运送至少一个所述测试电池,所述运送agv装置从所述电池存放区向所述成品区运送至少一个所述测试电池。

19.在第二agv运行轨道的中部设有电池存放区,电池存放区位于包装区与成品区之间,运送agv装置将包装区的测试电池运送到电池存放区中存放,当成品区需要测试电池时,运送agv装置将电池存放区的测试电池运送到成品区中,测试电池在电池存放区中存放中转,有助于缩短测试电池的周转时间。

20.作为上述技术方案的进一步改进,所述电池存放区设有充电装置,所述充电装置为所述电池存放区的所述测试电池充电。

21.充电装置为电池存放区的测试电池充电,测试电池在存放的过程中充电,延长测试电池的使用时间。

22.作为上述技术方案的进一步改进,所述agv包装生产线还包括称重装置,所述称重装置设于所述支撑平台的底部,所述称重装置测量所述支撑平台的重量。

23.称重装置测量支撑平台的重量,当成品agv装置运行到支撑平台的顶面时,称重装置测量支撑平台及成品agv装置的重量,从而可以得出成品agv装置的重量,包装人员能够根据重量判别成品agv装置的种类,便于对成品agv装置进行分类。

24.作为上述技术方案的进一步改进,所述第一agv运行轨道为导航磁条,所述第一agv运行轨道设有接驳磁条,所述接驳磁条可拆卸地连接于所述第二端的后端,所述接驳磁条放置于所述包装栈板的顶面上。

25.第一agv运行轨道为导航磁条,接驳磁条与第一agv运行轨道的第二端可拆卸连接,接驳磁条放置于包装栈板的顶面上,当成品agv装置移动到包装栈板后,将接驳磁条从第二端的后端拆卸、随后将接驳磁条包装栈板取下,对包装栈板及成品agv装置打包在一起后移开,随后更换新的包装栈板后,重新将接驳磁条连接于第二端的后端、接驳磁条放置于

新的包装栈板的顶面上,以引导下一个成品agv装置移动到包装栈板上。

26.作为上述技术方案的进一步改进,所述斜坡板的坡度小于2

°

。

27.斜坡板的坡度小于2

°

,使成品agv装置能够顺利沿着斜坡板向上移动。

附图说明

28.下面结合附图和实施例对本发明做进一步的说明;

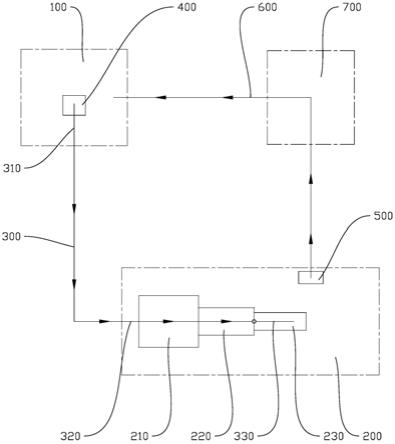

29.图1是本发明所提供的agv包装生产线,其一实施例的结构示意图;

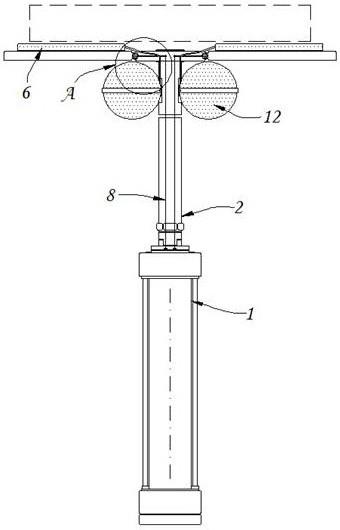

30.图2是本发明所提供的agv包装生产线,其一实施例中包装区的结构示意图。

31.100、成品区,200、包装区,210、斜坡板,220、支撑平台,230、包装栈板,300、第一agv运行轨道,310、第一端,320、第二端,330、接驳磁条,400、成品agv装置,500、运送agv装置,600、第二agv运行轨道,700、电池存放区。

具体实施方式

32.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

33.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.在本发明的描述中,如果具有“若干”之类的词汇描述,其含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。

35.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

36.参照图1至图2,本发明的agv包装生产线作出如下实施例:

37.agv包装生产线包括成品区100、包装区200、第一agv运行轨道300、成品agv装置400、运送agv装置500、第二agv运行轨道600、电池存放区700。

38.成品区100与包装区200间隔设置,第一agv运行轨道300为导航磁条,导航磁条铺设于成品区100到包装区200的地面上,第一agv运行轨道300具有第一端310与第二端320,第一端310延伸到成品区100中,第二端320延伸到包装区200中。包装区200中设有斜坡板210、支撑平台220、包装栈板230,斜坡板210、支撑平台220、包装栈板230沿前后方向依次布置,其中斜坡板210的为前端低后端高的斜面结构,支撑平台220的前端与斜坡板210的后端相接并齐平,支撑平台220的后端与包装栈板230的前端相接并齐平,其中包装栈板230放置于地面上,包装栈板230能够在包装区200的地面上移动。支撑平台220的底部设有称重装置,称重装置为常规的电子称重地磅,称重装置承托支撑平台220,使得称重装置能够测量支撑平台220及其顶面上物体的总重量。包装栈板230为常规的木栈板,包装栈板230的高度介于100mm到160mm之间,则支撑平台220的高度与包装栈板230的高度相同,而斜坡板210后

端的高度与支撑平台220的高度相同,且斜坡板210的坡度小于2

°

。

39.第一agv运行轨道300的第二端320从前往后沿着斜坡板210的顶面、支撑平台220的顶面向后延伸,第一agv运行轨道300设有接驳磁条330,接驳磁条330与第二端320的后端可拆卸连接,接驳磁条330放置于包装栈板230的顶面上。

40.成品agv装置400在成品区100完成组装,成品agv装置400包括主体与电源模块,主体设有用于容纳测试电池的腔室,测试电池直接放置于腔室中,测试电池的电连接头与电源模块的电连接座可拆卸连接,电连接座设有电连接孔,电连接头插入电连接孔中使测试电池与电源模块电性连接,从而使测试电池为成品agv装置400提供电能。成品agv装置400设有磁导航传感器,磁导航传感器与第一agv运行轨道300配合使成品agv装置400启动后沿着第一agv运行轨道300行走,则成品agv装置400从成品区100移动到包装区200中,且成品agv装置400沿着第二端320及接驳磁条330依次经过斜坡板210、支撑平台220、包装栈板230,成本agv装置400在包装栈板230停止。

41.当成品agv装置400移动到支撑平台220顶面时,支撑平台220底部的称重装置对支撑平台220及成品agv装置400称重,在显示屏中显示成品agv装置400的实际重量,以便于包装区200的工作人员判别成品agv装置400的类型。最后成品agv装置400移动到包装栈板230的顶面上停止。

42.包装区200的工作人员将接驳磁条330从第二端320的后端拆卸,随后将成品agv装置400中的测试电池拆卸下来,最后将成品agv装置400与包装栈板230打包在一起并移动到存货区。然后在支撑平台220的后端重新放置一个包装栈板230,再将接驳磁条330与第二端320的后端连接,随后将接驳磁条330放置于新的包装栈板230的顶面上,以引导另一成品agv装置400移动到新的包装栈板230上。

43.第二agv运行轨道600的两端分别伸入成品区100及包装区200中,第二agv运行轨道600为导航磁条,运送agv装置500沿着第二agv运行轨道600往返移动。电池存放区700设于第二agv运行轨道600的中段,电池存放区700位于成品区100与包装区200之间,电池存放区存放有多个测试电池。运送agv装置500至少有两个,一个运送agv装置500在电池存放区700与包装区200之间往返移动,另一个运送agv装置500在电池存放区700与成品区100之间往返移动。包装区200的工作人员将测试电池从成品agv装置400拆卸下来后放置到运送agv装置500上,运送agv装置500将拆卸的测试电池运送到电池存放区700中。当成品区100需要测试电池时,电池存放区700的工作人员将测试电池放置到另一个运送agv装置500上,该运送agv装置500将测试电池运送到成品区100后并返回电池存放区700。电池存放区700设有充电装置,将测试电池与充电装置相连,使充电装置为测试电池补充电能。

44.以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。