连续纤维增强热固性树脂复合材料的3d打印系统及方法

技术领域

1.本发明属于连续纤维增强热固性树脂复合材料技术领域,具体涉及一种连续纤维增强热固性树脂复合材料的3d打印系统及方法。

背景技术:

2.增材制造的成型技术包括熔融沉积成型技术、激光烧结/熔覆技术、立体光固化成型技术等,具有成型速度快,精度高,可快速完成复杂零件制造等一系列优点。目前,树脂材料,陶瓷材料,金属材料及连续纤维增强热塑性树脂复合材料的3d打印技术已经比较成熟,且研究较多;而连续纤维增强热固性树脂基复合材料的3d打印技术研究很少,且没有成熟的适用于连续纤维增强热固性树脂基复合材料的3d打印设备。

技术实现要素:

3.为了克服上述现有技术的缺点,本发明的目的在于提供了连续纤维增强热固性树脂复合材料的3d打印系统及方法,对于大多数连续纤维增强热固性树脂的成型具有普遍的适用性,且具有较高的成型精度。

4.为了达到上述目的,本发明所采用的技术方案是:

5.连续纤维增强热固性树脂复合材料的3d打印系统,包括热固性树脂的浸渍槽1,连续纤维7经过热固性树脂的浸渍槽1,经浸渍槽喷嘴2制备为预浸料,再依次通过和纤维主动送丝装置3和打印头4,将预浸料沉积在打印平台5上,通过热风枪6对预浸料进行加热固化,使其快速黏附在打印平台5上。

6.所述的浸渍槽喷嘴2的喷嘴直径为0.35~0.7mm,打印速度为100~250mm/min,打印间距为0.8~1.2mm,分层厚度为0.1~0.4mm;固化温度为200~300℃。

7.所述的连续纤维7为连续碳纤维、连续芳纶纤维或连续pbo纤维等。

8.所述的连续纤维7中,连续碳纤维的丝束为1k或3k,连续芳纶纤维号数为200d~500d,连续pbo纤维号数为200d~500d。

9.所述的热固性树脂为热固性酚醛树脂、环氧树脂e51或环氧树脂e44等。

10.一种连续纤维增强热固性树脂复合材料的3d打印方法,包括以下步骤:

11.步骤1:连续纤维7依次通过热固性树脂的浸渍槽1、浸渍槽喷嘴2、纤维主动送丝装置3和打印头4;

12.步骤2:将浸渍槽1温度设置为30℃~50℃,并将预浸料始端固定在打印平台5;

13.步骤3:开始打印,打印头4按照模型运动轨迹开始运动,打印参数设置为:浸渍槽喷嘴2直径为0.35~0.7mm,打印速度为100~250mm/min,打印间距为0.8~1.2mm,打印分层厚度为0.1~0.4mm;

14.步骤4:采用热风枪6直接对经打印头4沉积在打印平台5上的预浸料进行加热固化,温度设置为200℃~300℃;

15.步骤5:将打印后的复合材料置于烘箱中进行后固化,后固化温度为150~180℃,

固化3~4h。

16.本发明的有益效果为:

17.1.本发明基于较为成熟的fdm成型工艺,将浸渍过程与成型过程同步进行,提高了成型效率。

18.2.本发明采用打印过程与固化过程同步进行的方式,避免了后续固化过程中,因树脂熔融流动导致的结构变形及损坏。

19.3.本发明打印成型后的复合材料结构得到保持,通过后续的后固化过程,进一步提高复合材料的固化度和力学性能。

20.4.本发明通过调节热固性树脂浸渍槽的温度,可以使不同的热固性树脂均具有合适的浸渍温度;通过调节固化温度,也可以实现不同的热固性树脂的固化,适用于大多数连续纤维增强热固性树脂复合材料的制备。

附图说明

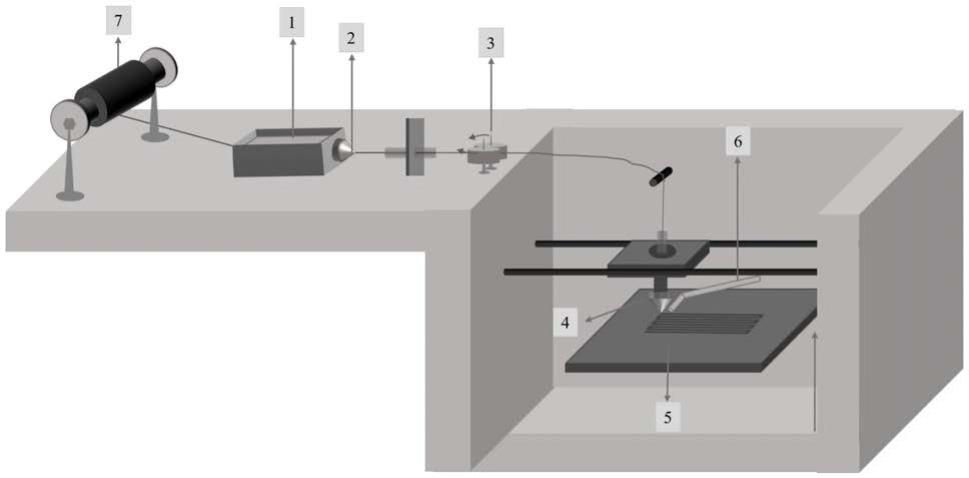

21.图1为本发明3d打印系统的示意图。

22.图2为本发明实施例1制备的连续碳纤维增强热固性酚醛树脂、实施例2制备的连续碳纤维增强热固性环氧树脂e

‑

51的示意图。

具体实施方式

23.下面结合实施例和附图对本发明做详细描述。

24.参照图1,连续纤维增强热固性树脂复合材料的3d打印系统,包括热固性树脂的浸渍槽1,连续纤维7经过热固性树脂的浸渍槽1,经浸渍槽喷嘴2制备为预浸料,再依次通过纤维主动送丝装置3和打印头4,将预浸料沉积在打印平台5上,通过热风枪6对预浸料进行加热固化,使其快速黏附在打印平台6上;预浸料与打印平台5之间产生较大的黏附力,固定在打印平台5上,从而可以持续地对连续纤维7产生拉力,并不断沉积在打印平台5上;通过层层打印成型,实现连续纤维增强热固性树脂复合材料的3d打印。

25.实施例1,一种连续纤维增强热固性树脂复合材料的3d打印方法,包括以下步骤:

26.步骤1:将丝束直径为1k连续碳纤维依次通过热固性酚醛树脂的浸渍槽1、浸渍槽喷嘴2、纤维主动送丝装置3和打印头4;

27.步骤2:将浸渍槽1温度设置为30℃,并将预浸料始端固定在打印平台5;

28.步骤3:开始打印,打印头4按照模型运动轨迹开始运动,打印参数设置为:浸渍槽喷嘴2直径为0.35mm,打印速度为100mm/min,打印间距为0.8mm,打印分层厚度为0.1mm;

29.步骤4:采用热风枪6直接对经打印头4沉积在打印平台5上的预浸料进行加热固化,温度设置为260℃;

30.步骤5:将打印后的复合材料置于烘箱中进行后固化,后固化温度为180℃,固化3h。

31.实施例2,一种连续纤维增强热固性树脂复合材料的3d打印方法,包括以下步骤:

32.步骤1:将丝束直径为3k的连续碳纤维依次通过热固性环氧树脂e

‑

51的浸渍槽1、浸渍槽喷嘴2、纤维主动送丝装置3和打印头4;

33.步骤2:将浸渍槽1温度设置为50℃,并将预浸料始端固定在打印平台5;

34.步骤3:开始打印,打印头4按照模型运动轨迹开始运动,打印参数设置为:浸渍槽喷嘴2直径为0.7mm,打印速度为150mm/min,打印间距为1.2mm,打印分层厚度为0.4mm;

35.步骤4:采用热风枪6直接对经打印头4沉积在打印平台5上的预浸料进行加热固化,温度设置为200℃;

36.步骤5:将打印后的复合材料置于烘箱中进行后固化,后固化温度为150℃,固化4h。

37.实施例3,一种连续纤维增强热固性树脂复合材料的3d打印方法,包括以下步骤:

38.步骤1:将200d的连续芳纶纤维依次通过热固性环氧树脂e

‑

44的浸渍槽1、浸渍槽喷嘴2、纤维主动送丝装置3和打印头4;

39.步骤2:将浸渍槽1温度设置为40℃,并将预浸料始端固定在打印平台5;

40.步骤3:开始打印,打印头4按照模型运动轨迹开始运动,打印参数设置为:浸渍槽喷嘴2直径为0.40mm,打印速度为200mm/min,打印间距为0.9mm,打印分层厚度为0.1mm;

41.步骤4:采用热风枪6直接对经打印头4沉积在打印平台5上的预浸料进行加热固化,温度设置为220℃;

42.步骤5:将打印后的复合材料置于烘箱中进行后固化,后固化温度为160℃,固化4h。

43.实施例4,一种连续纤维增强热固性树脂复合材料的3d打印方法,包括以下步骤:

44.步骤1:将400d的连续芳纶纤维依次通过热固性环氧树脂e

‑

51的浸渍槽1、浸渍槽喷嘴2、纤维主动送丝装置3和打印头4;

45.步骤2:将浸渍槽1温度设置为50℃,并将预浸料始端固定在打印平台5;

46.步骤3:开始打印,打印头4按照模型运动轨迹开始运动,打印参数设置为:浸渍槽喷嘴2直径为0.50mm,打印速度为150mm/min,打印间距为1.0mm,打印分层厚度为0.2mm;

47.步骤4:采用热风枪6直接对经打印头4沉积在打印平台5上的预浸料进行加热固化,温度设置为200℃;

48.步骤5:将打印后的复合材料置于烘箱中进行后固化,后固化温度为150℃,固化4h。

49.实施例5,一种连续纤维增强热固性树脂复合材料的3d打印方法,包括以下步骤:

50.步骤1:将d500的连续芳纶纤维依次通过热固性酚醛树脂的浸渍槽1、浸渍槽喷嘴2、纤维主动送丝装置3和打印头4;

51.步骤2:将浸渍槽1温度设置为40℃,并将预浸料始端固定在打印平台5;

52.步骤3:开始打印,打印头4按照模型运动轨迹开始运动,打印参数设置为:浸渍槽喷嘴2直径为0.7mm,打印速度为150mm/min,打印间距为1.2mm,打印分层厚度为0.3mm;

53.步骤4:采用热风枪6直接对经打印头4沉积在打印平台5上的预浸料进行加热固化,温度设置为300℃;

54.步骤5:将打印后的复合材料置于烘箱中进行后固化,后固化温度为180℃,固化3h。

55.实施例6,一种连续纤维增强热固性树脂复合材料的3d打印方法,包括以下步骤:

56.步骤1:将200d的连续pbo纤维依次通过热固性酚醛树脂的浸渍槽1、浸渍槽喷嘴2、纤维主动送丝装置3和打印头4;

57.步骤2:将浸渍槽1温度设置为30℃,并将预浸料始端固定在打印平台5;

58.步骤3:开始打印,打印头4按照模型运动轨迹开始运动,打印参数设置为:浸渍槽喷嘴2直径为0.40mm,打印速度为250mm/min,打印间距为0.8mm,打印分层厚度为0.1mm;

59.步骤4:采用热风枪6直接对经打印头4沉积在打印平台5上的预浸料进行加热固化,温度设置为280℃;

60.步骤5:将打印后的复合材料置于烘箱中进行后固化,后固化温度为180℃,固化3h。

61.实施例7,一种连续纤维增强热固性树脂复合材料的3d打印方法,包括以下步骤:

62.步骤1:将400d的连续pbo纤维依次通过热固性环氧树脂e

‑

51的浸渍槽1、浸渍槽喷嘴2、纤维主动送丝装置3和打印头4;

63.步骤2:将浸渍槽1温度设置为50℃,并将预浸料始端固定在打印平台5;

64.步骤3:开始打印,打印头4按照模型运动轨迹开始运动,打印参数设置为:浸渍槽喷嘴2直径为0.5mm,打印速度为150mm/min,打印间距为1.0mm,打印分层厚度为0.2mm;

65.步骤4:采用热风枪6直接对经打印头4沉积在打印平台5上的预浸料进行加热固化,温度设置为230℃;

66.步骤5:将打印后的复合材料置于烘箱中进行后固化,后固化温度为150℃,固化4h。

67.实施例8,一种连续纤维增强热固性树脂复合材料的3d打印方法,包括以下步骤:

68.步骤1:将500d的连续pbo纤维依次通过热固性环氧树脂e

‑

44的浸渍槽1、浸渍槽喷嘴2、纤维主动送丝装置3和打印头4;

69.步骤2:将浸渍槽1温度设置为50℃,并将预浸料始端固定在打印平台5;

70.步骤3:开始打印,打印头4按照模型运动轨迹开始运动,打印参数设置为:浸渍槽喷嘴2直径为0.7mm,打印速度为200mm/min,打印间距为1.2mm,打印分层厚度为0.3mm;

71.步骤4:采用热风枪6直接对经打印头4沉积在打印平台5上的预浸料进行加热固化,温度设置为240℃;

72.步骤5:将打印后的复合材料置于烘箱中进行后固化,后固化温度为160℃,固化4h。

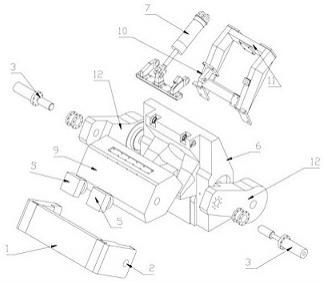

73.参照图2,图2为实施例1制备的连续碳纤维增强热固性酚醛树脂复合材料和实施例2制备的连续碳纤维增强热固性环氧树脂e

‑

51复合材料,从图中可以看出,上述复合材料均具有较好的成型质量,纤维之间都由树脂紧密的粘结在一起,说明本发明方法可以实现连续纤维增强热固性树脂复合材料的3d打印成型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。