1.本实用新型涉及一种注塑模具,特别是涉及一种镜片生产用注塑模具,属于镜片生产用注塑技术领域。

背景技术:

2.眼镜镜片是一种高精密的注塑制品,产品尺寸控制的精密性和产品的品质尤为重要,现有的眼镜镜片的注塑模具直接将浇口设置在眼镜镜片成型的模腔的边缘,使得成型过程中产生的应力停留在眼镜镜片的边缘,增加了眼镜镜片边缘的脆性,导致眼镜镜片的边缘部位容易开裂,现有的注塑模具不便于安装,而且模具的密封性不好从而影响镜片的生产质量,本实用新型针对以上问题提出了一种新的解决方案。

3.怎样研究出一种便于安装的镜片生产用注塑模具是当前亟待解决的问题。

技术实现要素:

4.本实用新型的主要目的是为了解决现有技术的不足,而提供一种便于安装的镜片生产用注塑模具。

5.本实用新型的目的可以通过采用如下技术方案达到:

6.一种镜片生产用注塑模具,包括上模体及与所述上模体卡合连接的下模体,所述上模体与所述下模体之间通过连接体连接,所述上模体上开设有注塑口上腔,所述注塑口上腔的外侧设有多个上模腔,所述上模腔上连接有镜片手柄上腔,所述镜片手柄上腔与所述注塑口上腔之间连接有分流腔上腔,所述下模体上开设有注塑口下腔,所述注塑口下腔的外侧开设有多个下模腔,所述下模腔上连接有镜片手柄下腔,所述注塑口下腔与所述镜片手柄下腔之间连接有分流腔,所述下模体的外侧设有多个注塑口。

7.优选的,所述下模体的内部设有注塑管道,所述注塑管道与所述注塑口下腔连通,所述注塑管道的内部设有加热管。

8.优选的,所述注塑管道与所述注塑口连通,所述注塑管道的下方设有水道。

9.优选的,所述连接体的一侧设有进水口,所述连接体的另一侧设有出水口。

10.优选的,所述进水口和所述出水口与所述水道连通。

11.优选的,多个所述上模腔的外侧开设有透气槽,所述透气槽上连接有透气口。

12.优选的,所述上模体的顶部设有多个透气柱,所述透气柱与所述透气口连通。

13.优选的,所述下模体上设有密封圈。

14.优选的,所述上模腔与所述下模腔的数量相同。

15.优选的,所述上模体与所述下模体上均设有卡扣。

16.本实用新型的有益技术效果:按照本实用新型的镜片生产用注塑模具,该镜片生产用注塑模具,上模体和下模体通过卡扣卡合,对镜片进行注塑,通过连接体可实现上模体和下模体的开合,便于上模体和下模体的分离,方便取下注塑后的镜片,当注塑时,通过将上模体盖合,再将卡扣使上模体和下模体卡紧,通过密封圈保证装置的气密性,从而保证装

置注塑的质量,曲折的分流腔和分流腔上腔分散镜片注塑的应力,镜片手柄上腔和镜片手柄下腔在注塑时形成的镜片手柄便于成型的镜片取下,同时使得应力集中在镜片手柄处,防止应力集中在镜片的边缘处,多个注塑口提高了注塑的速率,从而提高了注塑的效率。

附图说明

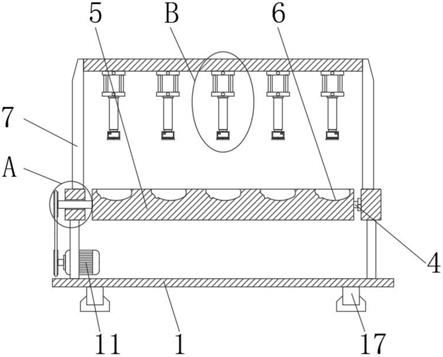

17.图1为按照本实用新型的镜片生产用注塑模具的一优选实施例的整体结构示意图;

18.图2为按照本实用新型的镜片生产用注塑模具的一优选实施例的整体结构俯视图;

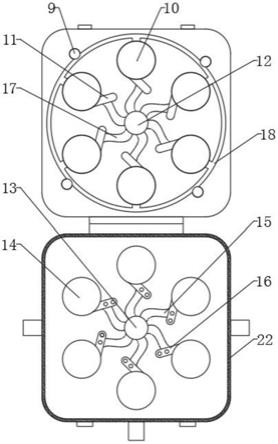

19.图3为按照本实用新型的镜片生产用注塑模具的一优选实施例的整体展开示意图;

20.图4为按照本实用新型的镜片生产用注塑模具的一优选实施例的注塑管道结构示意图;

21.图5为按照本实用新型的镜片生产用注塑模具的一优选实施例的水道结构示意图;

22.图6为按照本实用新型的镜片生产用注塑模具的一优选实施例的整体结构背面示意图。

23.图中:1

‑

上模体,2

‑

下模体,3

‑

连接体,4

‑

透气柱,5

‑

进水口,6

‑

出水口,7

‑

注塑口,8

‑

卡扣,9

‑

透气口,10

‑

上模腔,11

‑

镜片手柄上腔,12

‑

注塑口上腔,13

‑

注塑口下腔,14

‑

下模腔,15

‑

分流腔,16

‑

镜片手柄下腔,17

‑

分流腔上腔,18

‑

透气槽,19

‑

水道,20

‑

注塑管道,21

‑

加热管,22

‑

密封圈。

具体实施方式

24.为使本领域技术人员更加清楚和明确本实用新型的技术方案,下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

25.如图1

‑

图6所示,本实施例提供的镜片生产用注塑模具,包括上模体1及与上模体1卡合连接的下模体2,上模体1与下模体2之间通过连接体3连接,上模体1上开设有注塑口上腔12,注塑口上腔12的外侧设有多个上模腔10,上模腔10上连接有镜片手柄上腔11,镜片手柄上腔11与注塑口上腔12之间连接有分流腔上腔17,下模体2上开设有注塑口下腔13,注塑口下腔13的外侧开设有多个下模腔14,下模腔14上连接有镜片手柄下腔16,注塑口下腔13与镜片手柄下腔16之间连接有分流腔15,下模体2的外侧设有多个注塑口7。上模体1和下模体2通过卡扣8卡合,对镜片进行注塑,通过连接体3可实现上模体1和下模体2的开合,便于上模体1和下模体2的分离,方便取下注塑后的镜片,当注塑时,通过将上模体1盖合,再将卡扣8使上模体1和下模体2卡紧,通过密封圈22保证装置的气密性,从而保证装置注塑的质量,曲折的分流腔15和分流腔上腔17分散镜片注塑的应力,镜片手柄上腔11和镜片手柄下腔16在注塑时形成的镜片手柄便于成型的镜片取下,同时使得应力集中在镜片手柄处,防止应力集中在镜片的边缘处,多个注塑口7提高了注塑的速率,从而提高了注塑的效率。

26.在本实施例中,如图1、图2和图4所示,上模体1的顶部设有多个透气柱4,透气柱4与透气口9连通;下模体2的内部设有注塑管道20,注塑管道20与注塑口下腔13连通,注塑管

道20的内部设有加热管21。注塑中掺杂的气体沿着通过透气口9和透气柱4将气体排出,防止镜片注塑时,镜片内部出现气孔,影响镜片的质量,注料通过注塑口7从注塑管道20进入注塑口下腔13,并将主料沿着分流腔15和分流腔上腔17进入上模腔10和下模腔14中,使镜片成型,加热管21防止主料在注入时发生凝固。

27.在本实施例中,如图3所示,多个上模腔10的外侧开设有透气槽18,透气槽18上连接有透气口9;下模体2上设有密封圈22;上模腔10与下模腔14的数量相同;上模体1与下模体2上均设有卡扣8。注料中掺杂的气体,沿着透气槽18集中到透气口9处,再通过透气柱4使气体排出,提高了镜片注塑时的质量,密封圈22增加了装置的气密性,从而提高了镜片注塑成型的质量,上模腔10与下模腔14数量相同,从而便于镜片的成型,卡扣8便于上模体1与下模体2卡合。

28.在本实施例中,如图5和图6所示,注塑管道20与注塑口7连通,注塑管道20的下方设有水道19;连接体3的一侧设有进水口5,连接体3的另一侧设有出水口6;进水口5和出水口6与水道19连通。冷却水通过进水口5进入水道19,再通过出水口6排出,从而加快装置的冷却,水道19内部循环流通的冷却水便于镜片注塑后的冷却降温,加快镜片的成型,提高生产效率。

29.在本实施例中,如图1

‑

图6所示,本实施例提供的一种镜片生产用注塑模具的工作过程如下:

30.步骤1:将上模体1盖合在下模体2上,通过卡扣8将上模体1和下模体2卡紧,将注料通过注塑口7注入装置的内部加热加热管21;

31.步骤2:注料通过注塑口下腔13流入分流腔15和分流腔上腔17再经过镜片手柄上腔11和镜片手柄下腔16进入上模腔10和下模腔14中成型,将冷却水通过水道19中对注料冷却,使镜片成型。

32.综上所述,在本实施例中,按照本实施例的镜片生产用注塑模具,注塑中掺杂的气体沿着通过透气口9和透气柱4将气体排出,防止镜片注塑时,镜片内部出现气孔,影响镜片的质量,注料通过注塑口7从注塑管道20进入注塑口下腔13,并将主料沿着分流腔15和分流腔上腔17进入上模腔10和下模腔14中,使镜片成型,加热管21防止主料在注入时发生凝固;注料中掺杂的气体,沿着透气槽18集中到透气口9处,再通过透气柱4使气体排出,提高了镜片注塑时的质量,密封圈22增加了装置的气密性,从而提高了镜片注塑成型的质量,上模腔10与下模腔14数量相同,从而便于镜片的成型,卡扣8便于上模体1与下模体2卡合;冷却水通过进水口5进入水道19,再通过出水口6排出,从而加快装置的冷却,水道19内部循环流通的冷却水便于镜片注塑后的冷却降温,加快镜片的成型,提高生产效率。

33.以上所述,仅为本实用新型进一步的实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型所公开的范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。