1.本发明涉及一种同时制备不同成形阶段的轴套零件的装置及方法,属于半固态成形领域。

背景技术:

2.金属半固态成形技术是一种介于液态、固态成形的技术。它由于具有充型平稳、对模具的热冲击小、制件致密性高、成形力低等特点,在航空航天、轨道交通等领域有广阔应用前景,被认为是本世纪最具发展前景的近净成形技术。但是,由于其液固两相的存在,导致其流变成形或触变成形过程中会产生刚塑性变形、粘塑性变形、粘性流动、液固分离等行为,引起成分偏析、组织不均匀以及缩松缩孔等组织缺陷,进而影响产品质量。因此针对半固态金属成形过程的研究探索显得格外重要。

3.针对半固态金属成形过程的研究方法主要以研究半固态金属材料成形不同阶段时其固液两相协同流动行为、微观组织演变、显微元素偏析倾向、物理性能和化学性能为主。而传统半固态金属不同挤压成形阶段样品制备主要通过控制模具压头行程分别制备各个成形阶段的样品,或通过更换不同模具来制备各个成形阶段的样品;通过该方法制备的半固态样品流程长、工艺复杂、成本较高、不可控因素较多。

4.高通量制备技术能够一次成形大批量不同成形工艺的零件样品用以科学研究,该方法制备效率高、成本较低、操作简单、可减少样品制备过程中的不可控因素。

技术实现要素:

5.本发明的目的是针对现有不同成形阶段轴套样品制备方法中材料利用率低、效率低、不可控因素多等问题,提供一种同时制备不同成形阶段的轴套零件的装置,结构合理,操作简单方便,可实现机械化和自动化控制,降低人工成本;该装置包括凸模1、感应加热线圈2、金属坯料3、凹模4、顶杆5;凸模1固定在液压机顶端位置,液压机控制凸模1上下移动,凹模4固定在液压机工作台面上;凸模1上设有多个按圆周排列的压头,压头的高度依次减小,凹模4上设有多个模腔,模腔位置与压头位置一一对应;凸模1的压头直径对应轴套零件法兰端部的外径和凹模4上部内径,凸模1、凹模4合模后形成的型腔与轴套零件形状相对应;每个凹模4正下方对应设有顶杆5,顶杆5与顶出装置相连,顶出装置位于液压机工作台面上的通道内,凸模1、凹模4、顶杆5具有同一中心轴线;凹模型腔上1

‑

2cm处设有大于型腔外径2

‑

3cm的感应加热线圈2,每个凹模4对应一个感应加热线圈2,感应加热线圈2通过感应设备进行控制;本发明所述感应加热线圈2优选高频感应加热线圈。

6.优选的,本发明所述凸模1通过矩形型板固定在液压机顶端位置;凹模4通过矩形板固定在液压机工作台面位置,挤压过程中保持固定。

7.优选的,本发明所述顶出装置为液压杆,液压杆位于液压机工作台面的圆形通道内,顶杆5与液压相连,顶杆5带动金属坯料3上下移动。

8.优选的,本发明所述凸模1、凹模4、顶杆5模具材料选用h13模具钢。

9.本发明的另一目的在于提供一种同时制备不同成形阶段的轴套零件的方法,利用半固态成形技术,采用一模制备多件不同成形阶段的轴套样品,具体包括以下步骤:(1)首先将多个金属坯料分别放置在所需成形阶段的各个型腔顶出的顶杆上;(2)将金属坯料感应快速加热至固相线温度以上5

‑

10℃并保温3

‑

5分钟;本发明所述加热方式为快速加热,加热速率优选50℃/s以上。

10.(3)顶杆退回将加热后的金属坯料带回预热的模具内进行挤压变形并保压;(4)保压完成后顶杆顶出轴套零件并进行快速水淬。

11.优选的,本发明步骤(2)中模具预热温度为350

‑

450℃。

12.优选的,本发明步骤(2)中挤压为快速挤压,挤压速度为10

‑

15mm/s;挤压变形后保压时间为5

‑

10秒。

13.本发明可以根据实际需要制备不同成形阶段的半固态轴套样品,通过凸模1的高度实现不同变形量的控制,例如可以在凸模1上设10个按圆周排列的压头,对应轴套零件的不同成形阶段,依次为10%、20%、30%、40%、50%、60%、70%、80%、90%、100%,个数和高度的调整根据实际需要进行设计即可。

14.本发明的有益效果:(1)本发明采用高通量触变挤压成形方法制备轴套零件,与传统触变挤压成形相比,一次成形多件不同成形阶段的轴套样品,减少样品零件制备过程中的误差,减少不可控因素;可根据需要制造各种成形阶段的模具型腔,一套模具多种使用方法,不用制造多套模具,不用频繁更换模具,降低成本、节省时间、提高效率。

15.(2)本发明采用顶杆和凸模联动成形,开模取件便捷,不需要金属坯料转运步骤,减少金属坯料热量散失,提高效率,节省取件时间,为淬火提供了优良前提条件;采用反挤压方式成形半固态轴套零件,金属坯料在型腔中受三向应力作用,提高零件均匀性和致密性。

16.(3)本发明采用高频感应加热,加热效率高,可保证金属坯料各部位温度的一致性;采用挤压成形后快速水淬,可有效保留成形后的高温组织,为研究触变挤压成形零件的成形过程提高良好的前提条件。

17.(4)本发明可通过制备不同成形阶段的轴套零件样品用以分析半固态挤压成形组织演变规律,优化半固态挤压成形工艺参数,指导实际工业生产,改善半固态零件的综合性能。

18.(5)本发明采用采用高通量触变挤压成形方法制备半固态零件样品,用于科学实验分析,可极大提高样品制备效率,且具有科学准确性。

附图说明

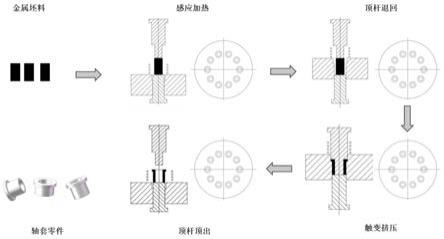

19.图1是本发明的工艺流程图。

20.图2是本发明所述轴套类零件高通量触变挤压成形前的单一型腔模具结构示意图。

21.图3是本发明所述轴套类零件高通量触变挤压成形合模后的单一型腔模具结构示意图。

22.图4是本发明所述轴套类零件高通量触变挤压成形各成形阶段的型腔位置示意

图。

23.图5是本发明所述轴套类零件高通量触变挤压成形模具整体结构示意图;图6是本发明所述实施例1高通量触变挤压成形不同成形阶段的zcusn10p1轴套零件微观组织。

24.图2中:1

‑

凸模;2

‑

加热线圈;3

‑

金属坯料;4

‑

凹模;5

‑

顶杆。

25.图5中:a

‑

凸模整体结构示意图;b

‑

凹模整体结构示意图。

26.图6中:a

‑

10%成形阶段铜合金显微组织;b

‑

20%成形阶段铜合金显微组织;c

‑

30%成形阶段铜合金显微组织;d

‑

40%成形阶段铜合金显微组织;e

‑

50%成形阶段铜合金显微组织;f

‑

60%成形阶段铜合金显微组织;g

‑

70%成形阶段铜合金显微组织;h

‑

80%成形阶段铜合金显微组织;i

‑

90%成形阶段铜合金显微组织;j

‑

100%成形阶段铜合金显微组织。

具体实施方式

27.下面结合附图和具体实施例对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

28.本发明实施例所用模具结构如图2~3所示,该装置包括凸模1、感应加热线圈2、金属坯料3、凹模4、顶杆5;凸模1固定在液压机顶端位置,液压机控制凸模1上下移动,凹模4固定在液压机工作台面上;凸模1上设有多个按圆周排列的压头,压头的高度依次减小,凹模4上设有多个模腔,模腔位置与压头位置一一对应;凸模1的压头直径对应轴套零件法兰端部的外径和凹模4上部内径,凸模1、凹模4合模后形成的型腔与轴套零件形状相对应;每个凹模4正下方对应设有顶杆5,顶杆5与顶出装置相连,顶出装置位于液压机工作台面上的通道内,凸模1、凹模4、顶杆5具有同一中心轴线;凹模型腔上1

‑

2cm处设有大于型腔外径2

‑

3cm的感应加热线圈2,每个凹模4对应一个感应加热线圈2,感应加热线圈2通过感应设备进行控制;本发明所述感应加热线圈2优选高频感应加热线圈。凸模1通过矩形型板固定在液压机顶端位置;凹模4矩形板固定在液压机工作台面位置,挤压过程中保持固定。所述顶出装置为液压杆,液压杆位于液压机工作台面的圆形通道内,顶杆5与液压相连,顶杆5带动金属坯料3上下移动。所述凸模1、凹模4、顶杆5模具材料选用h13模具钢。

29.本发明所述模具的使用过程:轴套零件挤压成形前,液压机控制凸模1退至液压机最顶端;分别对所需要使用的凸模1、凹模4、顶杆5表面喷涂石墨脱模剂;液压机顶出装置带动顶杆5运动至完全顶出状态;将模具预热至350~450℃并保温;分别将金属坯料放置在顶杆5上的加热线圈2内进行感应快速加热并保温一段时间;液压机带动顶杆5退回模具型腔,顶杆5带动加热后的金属坯料3往型腔移动直至坯料完全进入预热的模具型腔;液压机驱动凸模1垂直向下运动,使凸模1和凹模4闭合,并保压一段时间,随后控制液压机使凸模1退回至液压机最顶端,液压机控制顶出装置带动顶杆5顶出轴套零件3,取出轴套零件后快速水淬;整个挤压成形过程,模具操作简单,易于实现机械化,且一次可成形不同成形阶段的轴套零件,最终获得的各个零件样品工艺参数统一,且为同一批次、同一模具制备成形,不可控因素少。

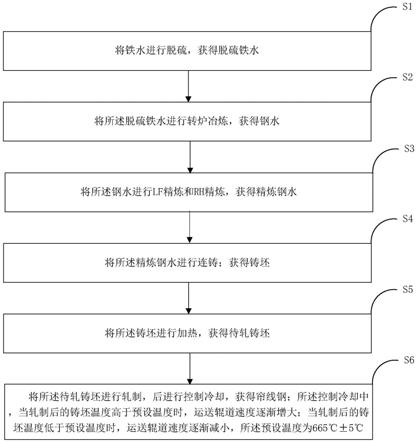

30.实施例1本实施例所述一种铜合金轴套零件高通量触变制备方法,工艺流程如图1所示,模具结构如图2

‑

3所示,具体步骤如下:

(1)本实施例材料为zcusn10p1铜合金,测得zcusn10p1铜合金固相线温度为876.1℃,液相线温度为1024.2℃。

31.(2)对所有凸模、凹模、顶杆表面喷涂石墨脱模剂,将凸模、凹模预热至450℃并保温;将10个尺寸为65mm

×

30mm

×

30mm的轧制态zcusn10p1铜合金坯料分别放置在完全顶出状态的所有顶杆上,通过高频感应加热线圈将10个金属坯料快速加热至910℃,并保温5分钟。

32.(3)加热后的金属坯料随液压机控制的顶杆退回模具型腔,控制液压机使凸模以15mm/s的速度垂直向下运动,挤压结束后保压10s。

33.(4)保压结束后,控制液压机驱动凸模退回至挤压机最顶端,顶杆顶出零件,取出所有零件后进行快速水淬。

34.本实施例成功制备了10%、20%、30%、40%、50%、60%、70%、80%、90%、100%成形阶段的轴套零件样品。

35.图6为本实施例制备获得的不同成形阶段zcusn10p1铜合金轴套零件微观组织,由图6可知不同成形阶段的轴套零件显微组织中晶粒尺寸、晶粒形状和固相率存在较大的差异。随着成形阶段提高,晶粒变得越来越规则且固液分布更均匀。由此可知,可通过该方法制备不同成形阶段的半固态铜合金轴套零件用以分析半固态挤压成形过程中组织演变规律,并优化实际生产工艺,改善零件的综合性能。

36.实施例2本实施例所述一种铝合金轴套零件高通量触变制备方法,制备工艺流程如图1所示,具体步骤如下:(1)本实施例材料为7075铝合金,测得7075铝合金固液相线温度区间为540℃~638℃。

37.(2)对所有凸模、凹模、顶杆表面喷涂石墨脱模剂,将凸模、凹模预热至350℃并保温;将10个尺寸为65mm

×

30mm

×

30mm的变形态7075铝合金坯料分别放置在完全顶出状态的所有顶杆上,通过加热线圈将10个金属坯料感应加热至550℃,并保温3分钟。

38.(3)加热后的7075铝合金坯料随液压机控制的顶杆退回模具型腔,控制液压机使凸模以13mm/s的速度垂直向下运动,挤压结束后保压10s。

39.(4)保压结束后,控制液压机驱动凸模退回至挤压机最顶端,顶杆顶出零件,取出所有零件后进行快速水淬。

40.本实施例成功制备了10%、20%、30%、40%、50%、60%、70%、80%、90%、100%成形阶段的铝合金轴套零件样品。

41.实施例3本实施例所述一种钛合金轴套零件高通量触变制备方法,制备工艺流程如图1所示,具体步骤如下:(1)本实施例材料为ti14钛合金,测得ti14钛合金的固液相线温度区间为900~990℃。

42.(2)所有凸模、凹模、顶杆表面喷涂石墨脱模剂,将凸模、凹模预热至450℃并保温;将10个尺寸为65mm

×

30mm

×

30mm的变形态ti14钛合金坯料分别放置在完全顶出状态的所有顶杆上,通过感应加热线圈将10个金属坯料感应加热至910℃,并保温5分钟。

43.(3)加热后的ti14钛合金坯料随液压机控制的顶杆退回模具型腔,控制液压机使凸模以15mm/s的速度垂直向下运动,挤压结束后保压10s。

44.(4)保压结束后,控制液压机驱动凸模退回至挤压机最顶端,顶杆顶出零件,取出所有零件后进行快速水淬。

45.本实施例成功制备了10%、20%、30%、40%、50%、60%、70%、80%、90%、100%成形阶段的钛合金轴套零件样品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。