1.本发明涉及木板加工设备领域,具体是一种集成木板打磨与粘合成型的加工设备。

背景技术:

2.在制造家具过程中,会使用到大量的木板,这些木板需要先进行打磨,去除木板表面的毛刺,然后进行胶合,才可以获得合格的板材。现有的板材加工设备里并没有集成打磨和粘合两个工序的设备。

3.在实际的生产中,需要工人将木板通过人力搬运或传送带转运至打磨操作台上,然后通过打磨辊对木板的一侧表面进行打磨,再通过人力或翻转设备将木板进行翻面,才可以打磨木板的另一面,这种方式需要使用到大量的人力劳动,或者使用到大量的辅助设备,这会极大的增加生产成本,而且,木板在放在打磨操作台上时,需要通过手动或辅助设备调节木板的位置,避免因木板位置偏移而造成的打磨效果不佳。

4.在进行粘合时,如申请号cn201810133037.x,名称为一种建筑用木板打胶压力粘合装置,此种设备中的出胶管和挤压囊暴露在外部环境,操作人员在使用时,可以通过按压挤压囊或者转动摇柄将胶水挤出,通过刷板涂抹在木板的表面,然后将另一块木板放置在涂有胶水的木板上方,在此过程中,暴露在外部环境中的出胶管内胶水的味道会发散,由于胶水中含有大量的化学合成物,具有一定的危害性和刺鼻感,因此会恶化操作人员的工作环境,此外,挤压囊暴露在外部环境中,可能由于误碰导致胶水流出,从而造成浪费,再者,操作人员在放上第二块木板时,手指容易沾到胶水,不便于清洁。

技术实现要素:

5.本发明要解决的技术问题就是克服以上的技术缺陷,提供一种集成木板打磨与粘合成型的加工设备,减少人工操作。

6.为了解决上述问题,本发明的技术方案为:一种集成木板打磨与粘合成型的加工设备,包括机壳、送板机构、打磨辊一、翻板辅助机构一、翻板机构一、缓冲机构一、传送带、打磨辊二、翻板辅助机构二、翻板机构二、缓冲机构二、涂胶平台、喷胶器、支撑台、液压杆、压板和推板机构,所述机壳内设有隔板,所述隔板将机壳内部空间分隔为打磨室和粘合室,所述打磨室一侧设有木板进口,所述木板进口处设有密封板一,所述送板机构穿设木板进口,所述打磨室于送板机构正上方内壁设有打磨辊一,所述送板机构一端设有翻板辅助机构一,所述翻板辅助机构一的一侧设有传送带,所述送板机构靠近翻板辅助机构一的一端上方设有翻板机构一,所述传送带靠近翻板辅助机构一的一端设有缓冲机构一,所述打磨室于传送带正上方内壁设有打磨辊二,所述隔板上设有打磨室出口,所述打磨室出口处设有密封板二,所述传送带穿过打磨室出口延伸至粘合室内,所述粘合室于传送带一端设有翻板辅助机构二,所述翻板辅助机构二另一侧设有涂胶平台,所述传送带靠近翻板辅助机构二的一端上方设有翻板机构二,所述涂胶平台靠近翻板机构二的一端上方设有缓冲机构

二,所述粘合室于涂胶平台上方设有喷胶器,所述涂胶平台一侧设有支撑台,所述粘合室于支撑台上方设有液压杆,所述液压杆活动端连接压板,所述粘合室内壁上设有与支撑台水平的推板机构,所述机壳于粘合室外壁设有木板出口;所述翻板辅助机构一包括固定板、挡块一、挡块二、滚轮二、弹簧一、金属板和金属片,所述固定板连接在打磨室内壁上,所述挡块一和挡块二均设于固定板顶部,所述挡块一的高度大于挡块二的高度,所述挡块一和挡块二相对侧均为弧面结构,所述挡块一和挡块二相对侧均设有凹槽二,所述凹槽二内设有滚轮二,所述固定板顶部于挡块一和挡块二之间设有凹槽三,所述凹槽三内设有弹簧一,所述弹簧一顶端连接金属板,所述凹槽三两侧内壁均设有金属片;所述翻板机构一包括驱动电机、圆环一和翻转杆,所述驱动电机设于打磨室内壁,所述驱动电机输出轴连接圆环一,所述圆环一上设有翻转杆,所述金属板、金属片和驱动电机构成闭合的电路;所述喷胶器包括胶水储罐、胶水进管、胶水出管、电控阀和喷胶头,所述胶水储罐内设有若干相互独立的舱室,位于所述胶水储罐两侧的舱室空置,内侧所述舱室内装有胶水,每个所述舱室顶部均设有胶水进管,底部设有胶水出管,每个所述胶水出管上均设有电控阀,每个所述胶水出管均连接喷胶头;所述涂胶平台包括底座、伸缩杆、弹簧二、承载板、运输皮带二和固定杆,所述底座底部设有伸缩杆,所述伸缩杆外侧绕设弹簧二,所述伸缩杆顶端连接承载板,所述承载板为中空结构,所述运输皮带二设于承载板内部,所述运输皮带二上设有固定杆,所述承载板上下两端面均设有与固定杆适配的开口一,所述固定杆穿过开口一。

7.进一步,所述打磨室底部设有吸尘器,所述吸尘器顶部设有灰尘收集斗,所述机壳外壁设有操作面板。

8.进一步,所述密封板一和密封板二结构、尺寸均相同,所述密封板一包括密封门、扭力弹簧一和扇形折叠布,所述密封门顶部铰接在木板进口处,所述密封门与木板进口铰接处设有扭力弹簧一,所述密封门两侧设有扇形折叠布,所述扇形折叠布另一侧连接木板进口内壁,所述扇形折叠布为橡胶材质,所述密封板一向打磨室内翻转,所述密封板二向粘合室内翻转。

9.进一步,所述送板机构包括安装架、输送皮带一、挡板一、挡板二和滚轮一,两个所述安装架外壁连接在打磨室内壁上,两个所述安装架之间设有输送皮带一,两个所述安装架内侧顶部分别设有挡板一和挡板二,所述挡板一和挡板二构成葫芦口结构的通道,所述挡板一和挡板二于较宽处均设有凹槽一,所述凹槽一设有滚轮一,所述输送皮带一和传送带表面设有若干橡胶限位条,两个所述橡胶限位条之间的间距相等。

10.进一步,所述缓冲机构一和缓冲机构二结构、尺寸均相同,所述缓冲机构一包括转轴、圆环二和转动杆,所述转轴设于机壳内壁,所述圆环二设于转轴上,所述转动杆连接在圆环二外壁,所述圆环二上包覆橡胶套,所述缓冲机构二内设有位置传感器,所述位置传感器连接电控阀。

11.进一步,所述翻板辅助机构二和翻板辅助机构一结构、尺寸均相同,所述翻板辅助机构二和翻板机构二的连接关系与翻板辅助机构一和翻板机构一的连接关系相同。

12.进一步,所述底座为u型结构,所述底座底部开设与固定杆适配的开口二。

13.进一步,所述喷胶头底面设有若干喷胶孔。

14.进一步,所述支撑台包括水平部、倾斜部和支撑架,所述水平部一侧连接倾斜部,所述倾斜部穿过木板出口,所述水平部和倾斜部底部均设有若干支撑架。

15.进一步,所述推板机构包括电推杆和u型框架,所述电推杆活动端连接u型框架,所述u型框架与支撑台上表面平行,所述电推杆外侧设有保护壳,所述保护壳上设有若干散热孔,所述散热孔内设有防尘网。

16.本发明与现有的技术相比的优点在于:(1)通过送板机构中的滚轮一配合挡板一和挡板二能够将输送皮带一上木板纠正,通过简单的结构即可对木板起到导向作用,不需要人工参与,也不需要其他的辅助设备;(2)挡板一和挡板二能够根据木板的实际尺寸进行更换,使得整个装置具有更出色的适用性;(3)密封门配合扇形折叠布能够提高打磨室的密封性,有效减少打磨过程中灰尘进入粘合室和机壳外部,减少对操作人员的伤害,人性化程度更高,优化了工作环境;(4)通过翻板辅助机构一和翻板机构一能够将一面打磨完毕的木板进行翻面,不需要人工操作,且两个结构简单,可靠性高;(5)设置在挡块一和挡块二内的滚轮二能够在木板滑落过程中和翻转过程中,减少对木板表面的划伤,提高木板的品质;(6)缓冲装置一能够在木板翻转过程中对木板起到一定的卸力作用,橡胶套能够降低木板对转动杆的冲击,配合使用不仅能够避免木板本身的损伤,还能够减低木板落在传送带上时对传送带造成的冲击,既可以保持木板的品质,还能够减少结构的损伤;(7)通过吸尘器和灰尘收集斗能够将打磨过程中的灰尘收集,避免灰尘在打磨室内飞扬;(8)缓冲机构二内的位置传感器连接电磁阀,通过木板的翻转即可控制电磁阀的闭合,从而使胶水储罐内的胶水流出,不需要人工涂胶,不仅防止工人吸入胶水的气味,还能够避免胶水沾到手上;(9)胶水储罐内位于两侧的舱室空置,避免在第一块木板和最后一块木板进入涂胶平台后胶水流出,每个电磁阀控制单个的舱室,且依次打开,可以确保木板上胶水量保持一致,减少浪费;(10)涂胶平台内的承载板能够根据木板的重量下降,使得落入承载板上的最上方的一块木板始终位于一定高度范围内,便于喷胶和后续操作;(11)通过运输皮带二带动固定杆转动,能够将承载板上的涂有胶水的木板推至支撑台上,减少人工操作;(12)推板机构上的u型框架不仅能够在木板进行压合时对木板侧边进行限位,还能够将压合好的木板推出支撑台的水平部,并经倾斜部滑出机壳,u型框架不会对木板的运动造成干涉,且整个过程由机器完成,不需要人工操作,不会发生压板下压时伤害操作人员手部的情况,更加安全。

附图说明

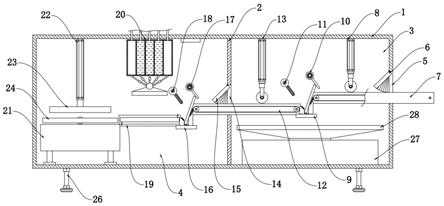

17.图1是本发明的结构图。

18.图2是密封板一的结构示意图。

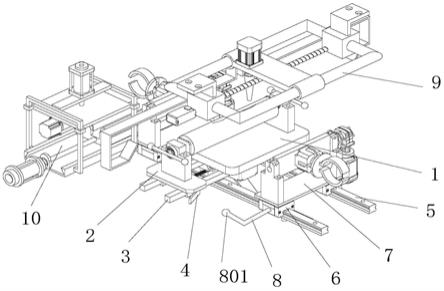

19.图3是送板机构的结构示意图。

20.图4是翻板辅助机构一的结构示意图。

21.图5是翻板机构一的结构示意图。

22.图6是缓冲机构一的结构示意图。

23.图7是涂胶平台的结构示意图一。

24.图8是涂胶平台的结构示意图二。

25.图9是喷胶器的结构示意图。

26.图10是喷胶头的仰视图。

27.图11是支撑台处的侧视图。

28.图12是u型框架的结构示意图。

29.如图所示:1、机壳;2、隔板;3、打磨室;4、粘合室;5、木板进口;6、密封板一;6.1、密封门;6.2、扭力弹簧一;6.3、扇形折叠布;7、送板机构;7.1、安装架;7.2、输送皮带一;7.3、挡板一;7.4、挡板二;7.5、凹槽一;7.6、滚轮一;7.7、橡胶限位条;8、打磨辊一;9、翻板辅助机构一;9.1、固定板;9.2、挡块一;9.3、挡块二;9.4、凹槽二;9.5、滚轮二;9.6、凹槽三;9.7、弹簧一;9.8、金属板;9.9、金属片;10、翻板机构一;10.1、驱动电机;10.2、圆环一;10.3、翻转杆;11、缓冲机构一;11.1、转轴;11.2、圆环二;11.3、转动杆;11.4、橡胶套;11.5、扭力弹簧二;12、传送带;13、打磨辊二;14、打磨室出口;15、密封板二;16、翻板辅助机构二;17、翻板机构二;18、缓冲机构二;19、涂胶平台;19.1、底座;19.2、伸缩杆;19.3、弹簧二;19.4、承载板;19.5、运输皮带二;19.6、固定杆;19.7、开口一;19.8、开口二;19.9、滑槽;19.10、滑块;20、喷胶器;20.1、胶水储罐;20.2、舱室;20.3、胶水进管;20.4、胶水出管;20.5、电控阀;20.6、喷胶头;20.7、喷胶孔;21、支撑台;21.1、水平部;21.2、倾斜部;21.3、支撑架;22、液压杆;23、压板;24、推板机构;24.1、电推杆;24.2、u型框架;24.3、保护壳;25、木板出口;26、支腿;27、吸尘器;28、灰尘收集斗。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.如图1所示,一种集成木板打磨与粘合成型的加工设备,包括机壳1、送板机构7、打磨辊一8、翻板辅助机构一9、翻板机构一10、缓冲机构一11、传送带12、打磨辊二13、翻板辅助机构二16、翻板机构二17、缓冲机构二18、涂胶平台19、喷胶器20、支撑台21、液压杆22、压板23和推板机构24,机壳1内设有隔板2,隔板2将机壳1内部空间分隔为打磨室3和粘合室4,打磨室3一侧设有木板进口5,木板进口5处设有密封板一6,送板机构7穿设木板进口5,打磨室3于送板机构7正上方内壁设有打磨辊一8,送板机构7一端设有翻板辅助机构一9,翻板辅助机构一9的一侧设有传送带12,送板机构7靠近翻板辅助机构一9的一端上方设有翻板机

构一10,传送带12靠近翻板辅助机构一9的一端设有缓冲机构一11,打磨室3于传送带12正上方内壁设有打磨辊二13,隔板2上设有打磨室出口14,打磨室出口14处设有密封板二15,传送带12穿过打磨室出口14延伸至粘合室4内,粘合室4于传送带12一端设有翻板辅助机构二16,翻板辅助机构二16另一侧设有涂胶平台19,传送带12靠近翻板辅助机构二16的一端上方设有翻板机构二17,涂胶平台19靠近翻板机构二17的一端上方设有缓冲机构二18,粘合室4于涂胶平台19上方设有喷胶器20,涂胶平台19一侧设有支撑台21,粘合室4于支撑台21上方设有液压杆22,液压杆22活动端连接压板23,粘合室4内壁上设有与支撑台21水平的推板机构24,机壳1于粘合室4外壁设有木板出口25,打磨室3底部设有吸尘器27,吸尘器27顶部设有灰尘收集斗28,吸尘器27上设有连通机壳1外部的灰尘收集器,或者在机壳1外壁开设门板,吸尘器27外壁也设置门板,通过人工清理吸尘器27内收集的灰尘,即更换集尘袋,机壳1外壁设有操作面板,机壳1底面四角均设有支腿26。

32.如图2所示,密封板一6和密封板二15结构、尺寸均相同,密封板一6包括密封门6.1、扭力弹簧一6.2和扇形折叠布6.3,扇形折叠布6.3的形状与橡胶折叠管类似,或者将扇形折叠布6.3更换成折叠片,密封门6.1顶部铰接在木板进口5处,密封门6.1与木板进口5铰接处设有扭力弹簧一6.2,密封门6.1两侧设有扇形折叠布6.3,扇形折叠布6.3另一侧连接木板进口5内壁,扇形折叠布6.3为橡胶材质,密封板一6向打磨室3内翻转,密封板二15向粘合室4内翻转,密封门6.1底端可设置接触轮,这样密封门6.1在与模板表面接触时,不会划伤木板表面,或者将密封门6.1底端倒圆。

33.如图3所示,送板机构7包括安装架7.1、输送皮带一7.2、挡板一7.3、挡板二7.4和滚轮一7.6,两个安装架7.1外壁连接在打磨室3内壁上,两个安装架7.1之间设有输送皮带一7.2,两个安装架7.1内侧顶部分别设有挡板一7.3和挡板二7.4,挡板一7.3和挡板二7.4构成葫芦口结构的通道,挡板一7.3和挡板二7.4于较宽处均设有凹槽一7.5,凹槽一7.5设有滚轮一7.6,输送皮带一7.2和传送带12表面设有若干橡胶限位条7.7,两个橡胶限位条7.7之间的间距相等,挡板一7.3和挡板二7.4的底面距离输送皮带一7.2表面有10mm,橡胶限位条7.7的高度为5mm,且橡胶限位条7.7的长度大于挡板一7.3和挡板二7.4之间的距离,也可在输送皮带一7.2和传送带12表面设置防滑条纹,防滑条纹成凹凸式结构,且凸出端与木板的接触面积较大,且表面较为粗糙,也可以在一定程度下提高木板和输送皮带一7.2和传送带12表面的摩擦力。

34.如图4所示,翻板辅助机构一9包括固定板9.1、挡块一9.2、挡块二9.3、滚轮二9.5、弹簧一9.7、金属板9.8和金属片9.9,固定板9.1连接在打磨室3内壁上,挡块一9.2和挡块二9.3均设于固定板9.1顶部,挡块一9.2的高度大于挡块二9.3的高度,挡块一9.2最高点的高度与输送皮带一7.2的上表面相同,挡块二9.3的高度与传送带12的高度一致,挡块一9.2和挡块二9.3相对侧均为弧面结构,挡块二9.3朝向木板一侧倾斜,减少对木板翻转的阻碍,挡块一9.2和挡块二9.3相对侧均设有凹槽二9.4,凹槽二9.4内设有滚轮二9.5,固定板9.1顶部于挡块一9.2和挡块二9.3之间设有凹槽三9.6,凹槽三9.6内设有弹簧一9.7,弹簧一9.7为塑料材质或其他绝缘材质,弹簧一9.7顶端连接金属板9.8,凹槽三9.6两侧内壁均设有金属片9.9,翻板辅助机构二16和翻板辅助机构一9结构、尺寸均相同,翻板辅助机构二16和翻板机构二17的连接关系与翻板辅助机构一9和翻板机构一10的连接关系相同。

35.如图5所示,翻板机构一10包括驱动电机10.1、圆环一10.2和翻转杆10.3,驱动电

机10.1设于打磨室3内壁,驱动电机10.1输出轴连接圆环一10.2,圆环一10.2上设有翻转杆10.3,翻转杆10.3外侧包覆海绵套,减少对木板的损伤,金属板9.8、金属片9.9和驱动电机10.1构成闭合的电路,翻转杆10.3的初始状态水平。

36.如图6所示,缓冲机构一11和缓冲机构二18结构、尺寸均相同,且翻板机构一10与翻板辅助机构一9和翻板机构二17与翻板辅助机构二16有一定距离,不会造成干涉,缓冲机构一11包括转轴11.1、圆环二11.2和转动杆11.3,转轴11.1设于机壳1内壁,圆环二11.2设于转轴11.1上,转动杆11.3连接在圆环二11.2外壁,圆环二11.2上包覆橡胶套11.4,缓冲机构二18内设有位置传感器,位置传感器连接电控阀20.5。

37.如图7至图8所示,涂胶平台19包括底座19.1、伸缩杆19.2、弹簧二19.3、承载板19.4、底座19.1两侧外壁连接在机壳1上,运输皮带二19.5和固定杆19.6,底座19.1底部设有伸缩杆19.2,伸缩杆19.2外侧绕设弹簧二19.3,伸缩杆19.2顶端连接承载板19.4,根据承载板19.4需要承受的重力,选择合适的伸缩杆19.2和弹簧二19.3的型号、弹力和数量,承载板19.4为中空结构,运输皮带二19.5设于承载板19.4内部,运输皮带二19.5上设有固定杆19.6,运输皮带二19.5两端距离承载板19.4两端内壁均有一定的距离,该距离需要满足固定杆19.6通过,固定杆19.6的具体数量可根据实际的生产情况进行选择,可以在运输皮带二19.5表面设置固定杆安装座,通过卡接的方式将固定杆19.6可拆卸连接在运输皮带二19.5表面,承载板19.4上下两端面均设有与固定杆19.6适配的开口一19.7,固定杆19.6穿过开口一19.7,底座19.1为u型结构,底座19.1底部开设与固定杆19.6适配的开口二19.8。

38.如图9至图10所示,喷胶器20包括胶水储罐20.1、胶水进管20.3、胶水出管20.4、电控阀20.5和喷胶头20.6,胶水储罐20.1内设有若干相互独立的舱室20.2,位于胶水储罐20.1两侧的舱室20.2空置,内侧舱室20.2内装有胶水,装有胶水的舱室20.2内的胶水量固定,且可以全部快速的喷涂在木板上,舱室20.2的数量可根据需要粘合压制的木板数量更换,只需将一侧空置的舱室20.2灌装胶水,然后在外侧再并联一个空置的舱室20.2即可,每个舱室20.2顶部均设有胶水进管20.3,底部设有胶水出管20.4,每个胶水进管20.3分别连接供胶器和气泵,通过气泵将供胶器内的胶水送入胶水进管20.3,连通空置舱室20.2的气泵不工作,每个胶水出管20.4上均设有电控阀20.5,每个胶水出管20.4均连接喷胶头20.6,喷胶头20.6为可拆卸连接在胶水出管20.4底部,喷胶头20.6顶部设有多路连通管,可连接若干胶水出管20.4,喷胶头20.6的尺寸与木板一致,喷胶头20.6底面设有若干喷胶孔20.7,喷胶孔20.7均匀排布在喷胶头20.6底面。

39.如图11至图12所示,支撑台21包括水平部21.1、倾斜部21.2和支撑架21.3,水平部21.1一侧连接倾斜部21.2,倾斜部21.2穿过木板出口25,倾斜部21.2两侧可设置围栏,防止木材从两侧滑落,伸出木板出口25的倾斜部21.2底端设有板材收集框,用于收集粘合号的板材,或者在伸出木板出口25的倾斜部21.2底端设置运输机构,从而可以进行下一步工序,水平部21.1和倾斜部21.2底部均设有若干支撑架21.3,推板机构24包括电推杆24.1和u型框架24.2,电推杆24.1活动端连接u型框架24.2,u型框架24.2与支撑台21上表面平行,且u型框架24.2底面与支撑台21上表面间隔0.5mm,电推杆24.1外侧设有保护壳24.3,保护壳24.3上设有若干散热孔,散热孔内设有防尘网,u型框架24.2的内侧宽度大于承载板19.4的宽度。

40.在具体的使用中,将需要打磨的木板放到送板机构7的输送皮带一7.2上,经过挡

板一7.3、挡板二7.4和滚轮一7.6能够对木板纠偏,不需要工人刻意摆正木板,木板在经过密封板一6的时候,先将密封门6.1顶起,然后穿过密封板一6,输送皮带一7.2将木板运输进机壳1内,打磨辊一8开始对木板进行打磨,期间,由于打磨辊一8的转动方向和输送皮带一7.2的转动方向相反,木板会发生滑动,设置的橡胶限位条7.7能够能够对木板起到限位作用,当木板运输至送板机构7的末端后,在重力作用下沿着挡块一9.2下滑,一端进入挡块一9.2和挡块二9.3之间,将金属板9.8向下压动,金属板9.8与金属片9.9接触,翻板机构一10电路连通,驱动电机10.1带动圆环一10.2和翻转杆10.3转动,通过翻转杆10.3推动木板顶部,且挡块二9.3的高度较低,木板翻入传送带12上,期间,木板会与缓冲机构一11上的转动杆11.3接触,从而削弱木板翻转对传送带12造成的冲击,扭力弹簧二11.5会使转动杆11.3复位,在传送带12上木板的打磨过程与送板机构7上相同,且传送带12上也设有橡胶限位条7.7,两面打磨完毕后的木板经过密封板二15,在打磨室3中,吸尘器27和灰尘收集斗28将灰尘粉末收集,木板在重力作用下,一端掉入翻板辅助机构二16内,翻板机构二17将木板进行翻转,木板在翻转期间,会触碰缓冲机构二18,缓冲机构二18内的位置传感器将信号传递至plc控制器,开始计数,记为0 1,在该处以四块木板粘合成一块合格板材为例说明,同时plc控制器也将信号传递给喷胶器20内的电控阀20.5,在第一块木板落在承载板19.4上之前,胶水储罐20.1中第一个空置舱室20.2进行喷胶,由于该舱室20.2空置,因此没有胶水喷出,第一块木板落入承载板19.4上后,将承载板19.4向下压动,通过调节伸缩杆19.2和弹簧二19.3,能够使接下来的每块木板落在一定的高度范围内,这样可以尽量避免因落差带来的木板之间叠放不整齐,第二块木板接触缓冲机构二18,缓冲机构二18内的位置传感器将信号传递至plc控制器,再次开始计数,记为1 1,同时plc控制器也将信号传递给喷胶器20内的电控阀20.5,在第二块木板落在承载板19.4上之前,胶水储罐20.1中第二个舱室20.2进行喷胶,由于缓冲机构二18对木板的缓冲,且每个舱室20.2内的胶水量设置成定量,即可短时间内喷完,此时,第一块木板的上表面涂有胶水,第二块木板压在第一块木板上表面,根据此逻辑,第三块木板叠放在第二块木板喷有胶水的上表面上,第三块木板上表面喷有胶水后,第四块木板落下,由于最后一个舱室20.2空置,第四块木板上表面不会有胶水,此时,缓冲机构二18内被触碰四次,plc控制器上的计数变成1 1 1 1=4,因此plc控制器上的计数归零重置,该项技术属于plc基本技术,只需在做完四次计数后返回初始位置,因此不做过多赘述,可在承载板19.4上设置压力传感器,这样可以在四块木板落在承载板19.4上后,运输皮带二19.5开始启动,将四块木板全部推入支撑台21上,或者使运输皮带二19.5始终保持运动,调节运动速度,确保四块木板都落入承载板19.4上后,固定杆19.6才将四块木板推动,四块木板进入支撑台21后,即进入u型框架24.2内,此时,压板23进行下压,由于四块木板先后经过固定杆19.6的推动以及u型框架24.2的限位阻挡,且胶水并没有凝固,因此,可以使四块木板叠放整齐,粘合压制好的板材被电推杆24.1推出,沿着倾斜部21.2滑出木板出口25。

41.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。