1.本发明涉及金属材料处理技术领域,尤其涉及一种金属板、建筑及金属板的制备方法。

背景技术:

2.现有的一种应用于金属屋面或墙面的金属板主要为镀锌板,即在碳钢基板的表面镀锌,锌层可作为牺牲阳极保护碳钢基板,避免了碳钢基板在较短时间内产生锈蚀,镀锌板为当前建筑行业轻钢结构的屋面、墙面的首要选择。

3.但镀锌板存在的主要问题有镀层消耗快,且镀层全部消耗后的碳钢基板易被快速腐蚀,导致使用寿命较短。

技术实现要素:

4.本发明提供一种金属板、建筑及金属板的制备方法,以提高金属板的使用寿命。

5.为了实现上述目的,本发明提供如下技术方案:

6.第一方面,本发明提供了一种金属板的制备方法,包括以下步骤:

7.在耐候钢基板中添加耐蚀性元素:cu、p、cr、si、ni、mo,能够在使用过程中使所述耐候钢基板的表面形成致密而稳定的锈层;

8.对耐候钢基板的上表面和下表面使用钝化液进行钝化处理,使得耐候钢基板的表面形成钝化层;

9.在两个钝化层背离耐候钢基板的一面分别进行耐指纹剂处理,形成耐指纹层。

10.与现有技术相比,本发明采用耐候钢作为冷轧基板,利用耐候钢自身的低腐蚀速率保持金属构件的结构完整性,并利用钝化层和耐指纹层延缓基板的腐蚀,以提高整体使用寿命。该金属屋面用高耐久钢板的耐候钢基板在普通大气环境中的年腐蚀速率为0.002

‑

0.010mm,通过在耐候钢基板中添加一定重量的cu、p、cr、si、ni、mo等耐蚀性元素,使其在使用过程中在耐候钢基板表面形成致密而稳定的锈层,该锈层对腐蚀介质起到物理阻隔作用,提升了基板的耐蚀能力,延长了金属屋面的使用寿命。

11.进一步的,钝化液包括无机盐类化合物。

12.采用上述技术方案的情况下,无机盐类化合物能够使得耐候钢基板的表面形成致密的氧化膜,保护耐候钢基板。

13.进一步的,无机盐类化合物为铬酸盐、钼酸盐、硅酸盐、稀土金属盐中的一种或多种。

14.进一步的,铬酸盐为铬酸锶、铬酸钠、铬酸钾中的一种或多种;

15.钼酸盐为钼酸钠、钼酸铵、钼酸镁中的一种或多种;

16.硅酸盐为硅酸锌、硅酸钠、硅酸铝中的一种或多种;

17.稀土金属盐为硝酸铈、氯化铈、硫酸铈中的一种或多种。

18.采用上述技术方案的情况下,钝化液选择铬酸盐、钼酸盐、硅酸盐、稀土金属盐中

的一种或多种,尤其是选择上述特定种类的铬酸盐、钼酸盐、硅酸盐、稀土金属盐时,可以在耐候钢基板表面能形成致密的氧化膜,保护耐候钢基板。

19.进一步的,钝化液中还含有铜缓蚀剂,铜缓蚀剂占钝化液的质量百分比为0.3wt%~1.5wt%。

20.采用上述技术方案的情况下,可以使得耐候钢基板的表面形成的钝化层为一层具有吸附缓蚀作用的保护膜,钝化液中添加了铜缓蚀剂,使得耐候钢基板的表面形成同时具有氧化膜和保护膜的钝化缓蚀复合膜,其延缓基体的腐蚀能力比普通冷轧基板形成的钝化层更强。

21.进一步的,铜缓蚀剂包括苯骈三氮唑、甲基苯骈三氮唑和巯基苯骈噻唑钠盐中的一种或多种。

22.采用上述技术方案的的情况下,铜缓蚀剂依靠和耐候钢基板中的活性铜原子或铜离子产生一种化学吸附作用;或发生螯合作用形成一层致密而牢固的具有吸附缓蚀作用的保护膜。

23.第二方面,本发明提供了一种金属板,包括:耐候钢基板、钝化层和耐指纹层,耐候钢基板含有铜元素,钝化层设置在耐候钢基板的正反两面,耐指纹层设置在钝化层背离所述耐候钢基板的一面;耐候钢基板的化学成分包括cu、p、cr、si、ni、mo以及余量的铁和不可避免的杂质。

24.采用第一方面所提供的制备方法得到的金属板的有益效果,参考第一方面所描述的有益效果,在此不再赘言。

25.进一步的,各元素的质量百分比为:cu:0.30wt%~0.80wt%、p:0.03wt%~0.05wt%、cr:0.3wt%~2.0wt%、si:0.30wt%~1.20wt%、ni:0.2wt%~1.5wt%、mo:0.1wt%~0.4wt%,余量为铁和不可避免的杂质。

26.进一步的,钝化层为一层具有吸附缓蚀作用的保护膜。

27.进一步的,钝化层为同时具有氧化膜和保护膜的钝化缓蚀复合膜。

28.采用上述技术方案的的情况下,通过同时具有氧化膜和保护膜的钝化层,延缓基板的腐蚀,以提高整体使用寿命,增强该耐候钢基板的延缓基体的腐蚀能力。

29.本发明还提供一种建筑,包括屋面和墙面,屋面和/或墙面采用第二方面所描述的金属板。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

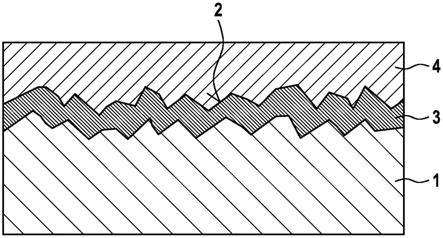

31.图1为本发明实施例提供的一种金属板的结构示意图。

32.图中:

[0033]1‑

耐候钢基板;2

‑

钝化层;3

‑

耐指纹层。

具体实施方式

[0034]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0035]

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0036]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0037]

当前,为防止钢板表面遭受腐蚀,在钢板表面涂一层金属锌,镀锌板表面的锌层可作为牺牲阳极保护碳钢基板,避免了碳钢基板在较短时间内产生锈蚀,成为建筑行业轻钢结构的屋面、墙面的首要选择。但在长期的使用过程中表面锌层会逐渐消耗,镀层全部消耗后的碳钢基板会快速腐蚀,导致使用寿命较短。

[0038]

为了解决上述技术问题,本发明实施例提供一种金属板。

[0039]

如图1所示,一种金属板,包括:耐候钢基板1、钝化层2和耐指纹层3,钝化层2设置在耐候钢基板1的正反两面,耐指纹层3设置在钝化层2背离耐候钢基板1的一面;耐候钢基板1的化学成分包括cu、p、cr、si、ni、mo,以及余量的铁和不可避免的杂质。

[0040]

通过上述方案可知,与现有技术相比,本发明采用耐候钢作为冷轧基板,利用耐候钢自身的低腐蚀速率保持金属构件的结构完整性,并利用钝化层和耐指纹层延缓基板的腐蚀,以提高整体使用寿命。该金属屋面用高耐久钢板的耐候钢基板在普通大气环境中的年腐蚀速率为0.002

‑

0.010mm,通过在耐候钢基板中添加cu、p、cr、si、ni、mo等耐蚀性元素,各元素的质量百分比为:cu:0.30wt%~0.80wt%、p:0.03wt%~0.05wt%、cr:0.3wt%~2.0wt%、si:0.30wt%~1.20wt%、ni:0.2wt%~1.5wt%、mo:0.1wt%~0.4wt%,余量为铁和不可避免的杂质,使其在使用过程中在耐候钢基板表面形成致密而稳定的锈层,该锈层对腐蚀介质起到物理阻隔作用,提升了耐候钢基板的耐蚀能力,延长了使用寿命。

[0041]

示例性的,耐候钢基板1中,cu的质量百分数可以为0.30wt%、0.40wt%、0..50wt%、0.60wt%、0.70wt%、0.80wt%等。p的质量百分数可以为0.03wt%、0.04wt%、0.05wt%等。cr的质量百分数可以为0.30wt%、0.50wt%、0.6wt%、0.70wt%、0.80wt%、0.90wt%、1.0wt%、1.20wt%、1.40wt%、1.50wt%、1.60wt%、1.70wt%、1.8wt%、2.0wt%等。si的质量百分数可以为0.3wt%、0.5wt%、0.6wt%、0.70wt%、0.80wt%、0.90wt%、1.0wt%、1.20wt%。ni的质量百分数可以为0.20wt%、0.30wt%、0.40wt%、0.60wt%、0.7wt%、0.80wt%、0.90wt%、1.0wt%、1.20wt%、1.40wt%、1.50wt%等。mo的质量百分数可以为0.10wt%、0.20wt%、0.25wt%、0.30wt%、0.35wt%、0.40wt%等,余量为铁和不可避免的杂质。

[0042]

上述的耐指纹层3成分包括基体树脂、有机硅类化合物、树脂固化剂及润滑助剂,耐指纹层3的厚度为0.5

‑

1.5μm,其中,润滑助剂提高了金属板在成型加工时的润滑性,同时有机硅类化合物提高了其在钝化层上的附着力,使该金属板具备良好的加工成型性,通过耐指纹处理,使耐候钢基板具备了良好的可加工成型性,避免了传统镀锌碳钢基板在制作压型钢板时镀层易在小角度折弯时开裂,致使折弯处的碳钢基板裸露在空气中导致快速锈蚀的问题的出现,满足金属板复杂成型的要求。

[0043]

为进一步优化上述技术方案,钝化层2可以是一层具有吸附缓蚀作用的保护膜,也可以是同时具有氧化膜和保护膜的钝化缓蚀复合膜;通过同时具有氧化膜和保护膜的复合钝化层,延缓耐候钢基板的腐蚀,以提高整体使用寿命,增强该耐候钢基板的延缓基体腐蚀的能力。

[0044]

本发明实施例还提供一种金属板的制备方法,包括以下步骤:

[0045]

(1)在耐候钢基板中添加耐蚀性元素:cu、p、cr、si、ni、mo,能够在使用过程中使耐候钢基板的表面形成致密而稳定的锈层;

[0046]

(2)对耐候钢基板的上表面和下表面使用钝化液进行钝化处理,使得耐候钢基板的表面形成钝化层;

[0047]

(3)在两个钝化层背离耐候钢基板的一面分别进行耐指纹剂处理,形成耐指纹层。

[0048]

在实际应用中,根据美国astm g101《低合金钢耐大气腐蚀评价方法》标准,对耐候钢基板进行钝化处理时,耐蚀性元素cu、cr、ni、p、si对耐候钢基板的耐腐性能的影响可以通过公式计算耐腐蚀指数i,根据公式:

[0049]

i=26.01(%cu) 3.88(%ni) 1.2(%cr) 1.49(%si) 17.28(%p)

‑

7.92(%cu)(%ni)

‑

9.1(%ni)(%p)

‑

33.39(%cu2),i值越高,表示耐腐蚀性能越强。

[0050]

在一些实施例中,利用耐候钢基板中含有铜元素这一特性,对耐候钢基板进行钝化处理时,在钝化液中添加铜缓蚀剂,钝化液由铜缓蚀剂和无机盐化合物组成,其中,铜缓蚀剂占钝化液的质量百分比为0.3

‑

1.5%,余量为无机盐化合物溶液,铜缓蚀剂包括苯骈三氮唑、甲基苯骈三氮唑或巯基苯骈噻唑钠盐中的一种或多种,其作用机理为铜缓蚀剂依靠和耐候钢基板中的活性铜原子或铜离子产生一种化学吸附作用,或发生螯合作用形成一层致密而牢固的具有吸附缓蚀作用的保护膜,使得耐候钢基板的表面形成的钝化层为一层具有吸附缓蚀作用的保护膜,延缓耐候钢基板的腐蚀能力;无机盐化合物包括铬酸盐、钼酸盐、硅酸盐、稀土金属盐中的一种或多种,其作用机理为无机盐化合物在耐候钢基板表面形成致密的氧化膜,使得耐候钢基板的表面形成的钝化层为同时具有氧化膜和保护膜的钝化缓蚀复合膜,其延缓基体的腐蚀能力更强。

[0051]

可选的,铬酸盐为铬酸锶、铬酸钠、铬酸钾中的一种或多种;钼酸盐为钼酸钠、钼酸铵、钼酸镁中的一种或多种;硅酸盐为硅酸锌、硅酸钠、硅酸铝中的一种或多种;稀土金属盐为硝酸铈、氯化铈、硫酸铈中的一种或多种。

[0052]

为进一步详细说明上述金属板采用该钝化液钝化处理后的性能,本发明实施例还提供上述金属板的具体实施例。

[0053]

根据表1记载的钝化液的组成成分,依照上述金属板的制备方法分别制作实施1、实施例2、实施例3、实施例4和对比例1的五种金属板,其中,实施例1

‑

4为采用本发明的含有铜缓蚀剂的钝化液所生产的金属板,对比例1为采用现有技术生产的镀层厚度为100g/m2的

镀锌板,采用盐雾试验评价金属板的耐蚀性,试验按照astm b117标准进行,试验时观察金属板外观并测试金属板失重量。

[0054]

表1钝化液的组成成分

[0055][0056]

表2金属板耐腐蚀性能

[0057][0058]

根据表2的测试结果可知,盐雾500小时后,本发明的金属板表面无任何锈蚀,对比例镀锌板表面产生白锈,即锌的腐蚀产物;

[0059]

盐雾1000小时后,本发明金属板表面无任何锈蚀,对比例镀锌板表面产生红锈,即铁的腐蚀产物,镀锌板表面的锌已完全消耗,已不具备对碳钢基板的牺牲阳极保护作用;

[0060]

盐雾2000小时后,本发明金属板表面开始产生红锈,但由于采用了耐候钢基板,其失重量远低于碳钢基板。

[0061]

对比实施例1、实施例2、实施例3、实施例4和对比例1的金属板,可以发现本发明实施例所制作的金属板的抗腐蚀性能明显优于对比例1。

[0062]

在本实施例中,钢板基板为具有耐蚀性的耐候钢,且在耐候钢基板表面依次设置了钝化缓蚀复合膜和耐指纹层,由于耐候钢在大气环境中的年腐蚀速率低至0.002

‑

0.010mm,使用10年后的腐蚀减薄量为0.02

‑

0.1mm,不足以使金属屋面产生结构破坏,因此相对于传统镀锌板的3

‑

5年使用寿命,其金属屋面的使用寿命可延长1

‑

3倍。

[0063]

本发明实施例还提供一种建筑,包括屋面和墙面,该屋面和/或墙面均采用上述的金属板,由多个金属板构成的金属屋面及墙面,可以应用在厂房等建筑体。由于耐候钢在大气环境中的年腐蚀速率极低,其在长期使用过程中的腐蚀减薄量不足以使金属屋面产生结构破坏,耐候钢基板表面因钝化处理形成的致密的氧化膜和保护膜的复合保护层,又起到了对污染介质的物理阻隔作用,可以提高金属板整体的耐蚀性能。以上两者结合,使得本实施例金属板的耐蚀性能得到大幅提高,从而延长了屋面及墙面的使用寿命。

[0064]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

[0065]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。