一种取向的pbt微纳孔泡沫材料及其制备方法

技术领域

1.本发明涉及工程塑料领域,具体涉及一种取向的pbt微纳孔泡沫材料及其制备方法。

背景技术:

2.pbt作为一种工程塑料,应用于诸多领域。其具有耐高温,绝缘性能好,高强度高韧性,耐化学腐蚀等优点。随着社会的发展和环境保护意识的加强,全球各个地区都开始关注材料的轻量化,泡沫材料扮演着重要的角色,其具有减震,隔音、隔热、质轻等诸多优点。高倍率近微孔pbt复合物泡沫材料旨在轻量化的同时减小泡孔尺寸,保留原材料的力学性能。

3.目前制备泡沫材料的方法有挤出发泡法、间歇釜发泡法等。间歇釜发泡法虽然与挤出发泡法相比无法连续生产,但是具有方便调节工艺,可生产形状复杂制品的优势。同时选择一种绿色、高效的发泡剂也十分重要,超临界co2物理发泡剂具有安全性高、环保、成本低等突出优点,符合当代社会绿色、可循环的发展主题。微孔泡沫定义为泡孔尺寸为10微米左右,泡孔密度>109个/cm3,微孔泡沫具卓越的机械性能,较强的隔热和隔音性能,高倍率微孔泡沫可以在提供优异的综合性能的同时降低材料使用量达到降低成本的目的。

4.但是近微孔高倍率pbt复合物泡沫材料的制备具有较大的技术难点。pbt为线性分子链,未改性pbt熔体强度低导致发泡性能差。而仅仅对其进行扩链改性虽然可以提高pbt的发泡能力但是很难得到近微孔的泡沫结构,这些技术难点使近微孔高倍率pbt复合物泡沫材料的制备非常困难。近微孔高倍率pbt复合物泡沫材料的制备必须具备两个条件,高熔体强度和高成核效率。解决这两个问题是在制备高倍率泡沫工艺中亟待解决的关键问题。

技术实现要素:

5.本发明提供的目的在于提供一种取向的pbt微纳孔泡沫材料及其制备方法,本发明通过诱导特殊的串晶形态以及两步结晶行为制备取向的pbt微纳孔的泡沫。

6.本发明“取向的pbt微纳孔泡沫材料”中的取向指泡孔沿纤维方向排列。

7.为了实现以上目的,本发明采用以下技术方案:

8.本发明一方面提供一种取向的pbt微纳孔泡沫材料的制备方法,该制备方法包括以下步骤:

9.将聚对苯二甲酸丁二醇酯(pbt)、扩链剂和聚四氟乙烯(ptfe)进行熔融共混,得到pbt/ptfe纳米纤维复合材料;

10.将所述pbt/ptfe纳米纤维复合材料制成待发泡样品;

11.将所述待发泡样品与发泡剂在20mpa的压力下升至240℃等温保持第一预设时间以使其充分熔融,然后降至200℃等温保持第二预设时间诱导结晶形成,所述结晶形成包括串晶的形成和两步结晶;之后泄压至常温常压得到所述取向的pbt微纳孔泡沫材料。

12.在降至200℃等温保持第二预设时间诱导结晶形成过程中,串晶结构和两步结晶形成的特殊结晶形态诱导了取向的微纳泡孔形态,最终形成了所述取向的pbt微纳孔泡沫

材料。

13.本发明研究了pbt/ptfe纳米纤维复合材料的结晶行为,当ptfe质量含量从0.25份增加到2份时,结晶温度(tc)和结晶起始温度(tc,o)分别增加了约10℃和11℃。此外,ptfe纳米纤维的存在使pbt的结晶度从28.2%提高到30.3%;这意味着ptfe纳米纤维的形成通过作为pbt晶体的成核剂促进了结晶。高比表面积的ptfe纳米纤维提供了更多的结晶成核界面,更容易克服成核能垒,在更高的温度下结晶。随着ptfe含量的增加,结晶温度δt范围增大,结晶过程延长,结晶峰强度降低。这可能是由于ptfe纳米纤维周围的串晶优先生长,在不同的步骤中形成了晶体。结晶峰变宽可能归因于多步结晶过程,在pbt/ptfe纳米纤维复合材料的结晶过程中,pbt分子链首先沿ptfe纳米纤维表面结晶形成串晶结构,然后远离ptfe纳米纤维的pbt分子链结晶。

14.根据本发明的制备方法,优选地,所述扩链剂为异氰尿酸三缩水甘油酯。异氰尿酸三缩水甘油酯为三官能环氧扩链剂,在添加相同环氧当量的情况下可以有效提高基体粘度,且不容易形成交联结构。

15.根据本发明的制备方法,优选地,所述聚对苯二甲酸丁二醇酯、扩链剂和聚四氟乙烯的重量比为100:0.3:(0.25~2);更优选为100:0.3:(0.5~1)。

16.根据本发明的制备方法,优选地,所述熔融共混的温度为240℃~250℃。更优选地,所述熔融共混的过程包括:在转矩流变仪中以90r/min的转速,将聚对苯二甲酸丁二醇酯、聚四氟乙烯和扩链剂进行熔融共混。

17.根据本发明的制备方法,优选地,所述发泡剂为co2。

18.根据本发明的制备方法,优选地,第一预设时间和第二预设时间均为30min~60min。

19.根据本发明的制备方法,优选地,所述待发泡样品通过注塑机进行模压注塑制成。更优选地,所述模压注塑的过程包括:将所述pbt/ptfe纳米纤维复合材料破碎,使用注塑机,在模压温度为250℃下,注塑制得80mm

×

10mm

×

4mm的待发泡样品,并裁切成20mm

×

10mm

×

4mm的样品待用。

20.本发明另一方面提供一种取向的pbt微纳孔泡沫材料,由以上制备方法得到。

21.根据本发明的pbt微纳孔泡沫材料,优选地,所述pbt微纳孔泡沫材料的泡孔尺寸分布范围为0.1μm~5μm。

22.在一优选方案中,所得pbt微纳孔泡沫材料的平均泡孔尺寸减小到0.94μm,泡孔密度达到1.68

×

10

12

个/cm3。

23.本发明通过诱导特殊的串晶形态以及两步结晶行为制备取向的pbt微纳孔的泡沫。首先将聚对苯二甲酸丁二醇酯(pbt)、异氰尿酸三缩水甘油酯(tgic)和聚四氟乙烯(ptfe)进行熔融共混制备了pbt/ptfe纳米纤维复合材料。ptfe纳米纤维的高比表面积提供了更多的结晶成核界面,促进了pbt的结晶动力学。在pbt/ptfe纳米纤维复合材料的结晶过程中,pbt分子链首先沿ptfe纳米纤维表面结晶形成串晶结构,然后远离ptfe纳米纤维的pbt分子链结晶。因此,通过先将复合材料在20mpa的压力下升至240℃等温30min保证充分熔融,然后降至200℃等温30min诱导结晶形成,串晶结构和两步结晶工艺形成的特殊结晶形态诱导了取向的微纳泡孔形态。

附图说明

24.图1a

‑

图1f为实施例中为纤维在pbt/ptfe复合材料断面的分布图。

25.图2为pbt/ptfe纳米纤维复合材料的非等温结晶曲线图。

26.图3a

‑

图3f依次为样品pbt/ptfe

‑

0、pbt/ptfe

‑

0.25、pbt/ptfe

‑

0.5、pbt/ptfe

‑

1、pbt/ptfe

‑

1.5、pbt/ptfe

‑

2中pbt的晶体形态演变过程的pom图像。

27.图4a

‑

图4d、图5a

‑

图5d为样品pbt/ptfe

‑

0.25在215℃下等温不同时间的sem图。其中,a对应等温0s,b对应等温20s,c对应等温60s,d对应等温120s;图5a

‑

图5d分别为图4a

‑

图4d中的虚线框对应的放大图。

28.图6a

‑

图6f为实施例中所得各pbt微纳孔泡沫材料的泡孔形态图;图7a

‑

图7f为实施例中所得各pbt微纳孔泡沫材料的泡孔尺寸分布图;其中,a

‑

f依次对应样品pbt/ptfe

‑

0、pbt/ptfe

‑

0.25、pbt/ptfe

‑

0.5、pbt/ptfe

‑

1、pbt/ptfe

‑

1.5、pbt/ptfe

‑

2得到的pbt微纳孔泡沫材料。

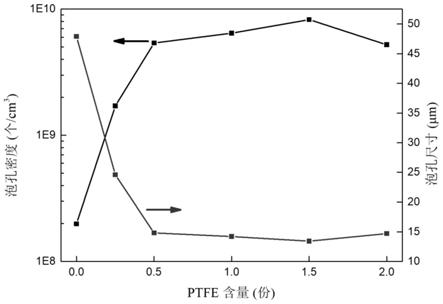

29.图8为实施例中所得各pbt微纳孔泡沫材料的泡孔参数与ptfe质量分数的关系图。

30.图9为不同的温度下发泡的泡孔形貌。

具体实施方式

31.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

32.本发明所有数值指定(例如温度、时间、浓度及重量等,包括其中每一者的范围)通常可是适当以0.1或1.0的增量改变( )或(

‑

)的近似值。所有数值指定均可理解为前面有术语“约”。

33.本发明实施例按照以下步骤制备一系列取向的pbt微纳孔泡沫材料:

34.1)在转矩流变仪中通过以90r/min的转速将聚对苯二甲酸丁二醇酯(pbt)、异氰尿酸三缩水甘油酯(tgic)和聚四氟乙烯(ptfe)在250℃进行熔融共混制备了pbt/ptfe纳米纤维复合材料;其中各原料的质量分数如下表1所列。

35.2)将所得pbt/ptfe纳米纤维复合材料破碎,使用注塑机,在模压温度为250℃下,注塑制得80mm

×

10mm

×

4mm的待发泡样品,并裁切成20mm

×

10mm

×

4mm的待发泡样品待用。

36.3)将所述待发泡样品放入高压釜内,充入co2至压力为20mpa,升至240℃等温保持30min以使其充分熔融,然后降至200℃等温保持30min诱导结晶形成,之后泄压至常温常压得到对应的pbt微纳孔泡沫材料。

37.表1各原料配方表

38.样品名称pbt(份)tgic(份)ptfe(份)pbt/ptfe

‑

01000.30pbt/ptfe

‑

0.251000.30.25pbt/ptfe

‑

0.51000.30.5pbt/ptfe

‑

11000.31pbt/ptfe

‑

1.51000.31.5pbt/ptfe

‑

21000.32

39.一、图1a

‑

图1f为纤维在pbt/ptfe复合材料断面的分布,在图1a

‑

图1f中可以清楚地观察到高深宽比ptfe纳米纤维的物理网络。纳米纤维物理网络的形成是纤维分裂和缠结的结果。在转矩流变仪中,ptfe颗粒在强烈的剪切和拉伸流动的作用下转变为初始的细长纤维束。最初的纤维束进一步分裂和变形,形成更薄的纳米纤维。

40.二、dsc测量用于研究pbt/ptfe纳米纤维复合材料的结晶行为。

41.采用dsc q100(ta仪器)研究pbt/ptfe纳米纤维复合材料的非等温结晶。各pbt/ptfe纳米纤维复合材料的重量限制在8

‑

10mg,将样品加热至250℃保持5分钟以消除热历史,然后以10℃/min的速率冷却至40℃,实验期间氮气流量为50ml/min。

42.图2显示了pbt/ptfe纳米纤维复合材料的非等温结晶曲线,表2总结了相关参数。由图2和表2可以观察到,当ptfe含量从0.25份增加到2份时,结晶温度(tc)和结晶起始温度(tc,o)分别增加了约10℃和11℃。此外,ptfe纳米纤维的存在使pbt的结晶度(χ

c

)从28.2%提高到30.3%,这意味着ptfe纳米纤维的形成通过作为pbt晶体的成核剂促进了结晶。高比表面积的ptfe纳米纤维提供了更多的结晶成核界面,更容易克服成核能垒,在更高的温度下结晶。随着ptfe含量的增加,结晶温度δt范围增大,结晶过程延长,结晶峰强度降低。这可能是由于ptfe纳米纤维周围的串晶优先生长,在不同的步骤中形成了晶体。结晶峰变宽可能归因于多步结晶过程,分子链首先沿ptfe纳米纤维表面结晶形成串晶,然后远离ptfe纳米纤维的分子链结晶。

43.表2 pbt/ptfe纳米纤维复合材料的非等温结晶相关参数

[0044][0045]

三、通过pom图像显示了ptfe纳米纤维诱导的pbt的晶体形态演变。

[0046]

将pbt/ptfe纳米纤维复合材料快速加热至250℃保持5分钟,以消除热历史。将样品冷却至215℃并持续不同时间,以研究ptfe纤维对晶体形态的影响。从表2可以得到最高结晶起始温度为211.7℃,因此选215℃为等温结晶温度避免在降温过程中提前结晶。

[0047]

如图3a

‑

图3f所示,图3a显示,在120秒内纯pbt中出现小颗粒晶体,并随着时间的延长逐渐增加。然而,图3b显示在0秒内具有纤维状结构的晶体较少,且纤维状晶体随时间增加至20秒,表明结晶优先在ptfe纳米纤维表面上开始,形成取向的纤维晶体。当时间达到60秒时,纤维状晶体之间出现颗粒状晶体,这证明了pbt/ptfe纳米纤维复合材料的两步结晶。随着ptfe含量的增加,更多ptfe纳米纤维的形成进一步促进了pbt晶体的结晶,并在达到等温温度之前触发了结晶。如pbt/ptfe

‑

0.5

‑

2样品所示,大量纤维状晶体的快速形成覆盖了粒状晶体,导致难以观察到。

[0048]

为了便于观察分离的纳米纤维,选择了ptfe含量较低的样品pbt/ptfe

‑

0.25,在215℃下等温不同时间。随后,样品立即在液氮中淬火,以冻结分子链的运动。淬火样品用氢氧化钠蚀刻,以暴露等温过程中形成的晶体。随后将样品表面镀一层金/钯后,使用扫描电子显微镜(sem、fei、quanta feg250)将样品放大10000倍观察蚀刻样品,结果如图4a

‑

图4d、

图5a

‑

图5d为样品pbt/ptfe

‑

0.25在215℃下等温不同时间的sem图。其中,a对应等温0s,b对应等温20s,c对应等温60s,d对应等温120s;图5a

‑

图5d分别为图4a

‑

图4d中的虚线框对应的放大图。

[0049]

如图4b所示,pbt/ptfe纳米纤维复合材料在215℃等温20秒后,观察到明显的串状晶体结构,pbt分子链在ptfe纳米纤维的界面上折叠形成一系列沿纤维方向取向的结晶片层。然而,与ptfe纳米纤维相比,由于无定形pbt的结晶诱导能力较弱,在远离处串状晶体的地方只看到很少的晶体。如图4c所示,随着时间的推移,会形成更多的串状晶体,并且由于结晶片的生长,沿着ptfe纤维的结晶的直径增加。此外,如图4d所示,在串状晶体间形成了更多的无向结晶片。结果表明,在pbt/ptfe纳米纤维复合材料中,ptfe纳米纤维诱导了串晶的形成和两步结晶。串状晶体可以作为原位生成的异质结构诱导取向泡沫两步结晶可以促进由不同时间形成的晶体诱导的不同细胞结构的形成。

[0050]

四、最终获得的各pbt微纳孔泡沫材料的泡孔形态和泡孔尺寸分布如图6a

‑

图6f、图7a

‑

图7f所示,泡孔参数如图8所示。

[0051]

为了观察pbt微纳孔泡沫材料的泡孔形态,将试样浸入液氮中3小时,然后以脆性方式断裂。断裂试样断面被镀上一层薄薄的au/pd。随后,使用扫描电子显微镜(sem、fei、quanta feg250)观察断裂表面。通过image pro plus 6.0软件进行泡孔参数统计。泡沫密度通过水置换技术(astm d792

‑

00)进行评估,基于该信息,通过等式(1)和(2)计算泡孔密度:

[0052][0053][0054]

式中,n0是泡孔密度(个/cm3),n是sem图像中的泡孔数,a是sem图片的面积(cm2),是发泡膨胀率,ρ

p

是未发泡pbt样品的密度(g/cm3),ρ

f

是pbt泡沫的密度(g/cm3)。

[0055]

泡孔尺寸分布范围减小到0.1μm~5μm,平均泡孔大小减小到0.94μm,细胞密度增加到1.68

×

10

12

个/cm3。ptfe纳米纤维的形成促进了pbt的结晶,随着ptfe含量的增加,pbt的结晶动力学逐渐增强。晶体可以作为异相成核点,促进细胞成核并限制细胞生长。结果表明,ptfe含量较高的pbt泡沫呈现出更小、更致密的泡孔形态。有趣的是,泡孔形态的变化有两个过程。首先,如图6a

‑

图6e和图7a

‑

图7e所示,细胞形态沿一定方向从均匀的细胞结构转变为定向的微米细胞结构。其次,定向细胞结构变得不明显,形成了更多的纳米细胞,如图6f所示。在pbt/ptfe纳米纤维化复合材料的结晶过程中,pbt分子链首先折叠在ptfe纳米纤维的界面上,形成一系列沿纳米纤维方向取向的结晶片层,因此,由于纳米纤维由串状物锚定,柔性纤维转变为刚性串晶。因此,细胞成核并沿着刚性的串晶生长,形成如图6c和图7c所示的定向泡孔结构,此外,纳米纤维附近的区域快速结晶,结晶诱导形成了纳米细胞,而远离纳米纤维的区域结晶缓慢,因而对泡孔限制小形成较大的泡孔,如图6d和图7d所示,这是由pbt/ptfe纳米纤维复合材料的两步结晶造成的。然而,随着ptfe含量的增加,结晶动力学增强,导致在同一时间内形成更多的晶体。因此,明显的定向泡孔结构消失,形成更多的纳米泡孔,如图6f和图7f所示。详细泡孔参数如图8所示。

[0056]

五、探索不同发泡温度

[0057]

改变步骤3)中的发泡温度200℃为210℃和220℃,其他条件不变,以探索发泡温度对泡孔形貌的影响。不同的温度下发泡的泡孔形貌如图9所示,可以观察到只有在200℃发泡时才能形成取向的微孔泡沫形貌,这说明了纤维诱导形成串晶后对泡孔形貌有着巨大的影响。

[0058]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。