一种锂离子电池涂布工序nmp提纯方法及系统

技术领域

1.本发明涉及一种nmp回收提纯技术领域,具体是一种锂离子电池涂布工序nmp提纯方法及系统。

背景技术:

2.n

‑

甲基吡咯烷酮(nmp),中文别名1

‑

甲基

‑

2吡咯烷酮或n

‑

甲基

‑2‑

吡咯烷酮,为无色透明油状液体,具有微有胺的气味;挥发度低,热稳定性、化学稳定性均佳,能随水蒸气挥发;有吸湿性;对光敏感;易溶于水、乙醇、乙醚、丙酮、乙酸乙酯、氯仿和苯,能溶解大多数有机与无机化合物、极性气体、天然及合成高分子化合物。n

‑

甲基吡咯烷酮在锂电、医药、农药、颜料、清洗剂、绝缘材料等行业中广泛应用。

3.在锂电池制造中,正极材料与nmp充分搅拌制成浆料,并利用涂布机将浆料均匀地涂在铜箔上,同时利用高温(90

‑

140℃之间)快速将nmp蒸发,因此涂布工艺的能耗很高。nmp具有易燃和有毒性的特性,无法直接排放,且具有较高的回收价值,为确保使用安全,降低企业成本,nmp提纯系统应用而生。

4.现有系统对涂布机烘箱干燥极片排出的混合气体中nmp的回收分三步进行:

5.通过气

‑

气换热对涂布烘箱排风进行初步降温:涂布机的排气(温度一般在100℃左右)通过余热回收装置,利用从nmp系统冷凝后的空气回用(温度在20℃左右)与涂布机的排气进行热交换,使涂布机的排气初步降温(约70℃),冷却后的气体进入转轮回收装置作下一步处理;同时,使进到涂布机的经一、二级表冷器处理后回流的空气经预热回收装置,利用涂布烘箱的高温排风进行升温(约65℃)后再送进涂布机。在降低排风温度的同时,又加热了涂布烘箱的回风温度,起到了余热回收节能的目的;

6.表冷器冷凝:涂布机的排风经过热交换处理后,再通过一级和二级表冷器(冷媒用循环的冷冻水)降温到20℃左右,析出大量nmp,经过处理后的空气中nmp含量约为300ppm。此部分空气,其中90%经余热回收装置、风机、电加热器回流到涂布机烘箱。

7.转轮吸附浓缩:对于剩余的10%气体,为了进一步回收混合气体中的nmp,使其达到排放标准,利用voc(挥发性有机化合物)沸石转轮将经过冷却的混合空气中的nmp吸附浓缩,浓缩后的混合空气中的nmp再回流到表冷器前端冷凝析出。

8.经过以上几步处理,nmp回收率可以达到98%以上,经过转轮回收处理后排风的nmp含量达到满足环保要求,通过排风系统对外排放。

9.现有技术存在如下问题:结构复杂不便与生产对接,且无法有效循环使用,增大成本。因此,本领域技术人员提供了一种锂离子电池涂布工序nmp回收装置,以解决上述背景技术中提出的问题。

技术实现要素:

10.本发明的目的在于提供一种锂离子电池涂布工序nmp提纯方法及系统,能够简化系统结构,便于回收提纯,进而便于和生产对接,且对nmp有效循环使用,降低成本,以解决

上述背景技术中提出的问题。

11.为实现上述目的,本发明提供如下技术方案:

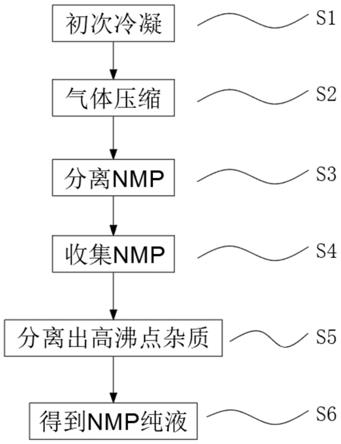

12.一种锂离子电池涂布工序nmp提纯方法,包括以下步骤:

13.s1:初次冷凝,即将含nmp的高温废气经预冷表冷器进行冷凝工作,冷凝出少量nmp液并输送至第一nmp液储罐;

14.s2:气体压缩,即将初次冷凝后的废气经压缩机压缩;

15.s3:分离nmp,即将经压缩机压缩的废气通过分离组件分离出含有nmp的气体;

16.s4:收集nmp,即将含有nmp的气体输送到压力缓冲组件;

17.s5:分离出高沸点杂质,即将压力缓冲组件中的nmp气体与nmp液体输送至负压闪蒸罐,再经液态分离出高沸点杂质与气态nmp;

18.s6:得到nmp纯液,将气态nmp经真空泵的抽力作用下输送给真空冷凝器冷凝后,析出nmp纯液并排出到nmp纯液罐。

19.本发明能够简化系统结构,便于回收提纯,进而便于和生产对接,且对nmp有效循环使用,降低成本。

20.作为本发明进一步的方案:在所述s3中,分离组件包括第一分离膜组件与第二分离膜组件,且nmp的具体分离过程为:将经压缩机压缩的废气导入第一分离膜组件后分离出第一渗透气与第一渗余气,再将第一渗余气导入到第二分离膜组件分离出第二渗透气与第二渗余气,最后将含有nmp的第一渗透气与第二渗透气向压力缓冲组件输送。

21.第一分离膜组件与第二分离膜组件均采用机气体分离膜,有机气体分离膜可以把nmp与空气和水蒸气分离。

22.作为本发明再进一步的方案:所述第二渗余气分为两路,一路占总气体的90%,通过回收组件进行再回收利用,另一路占总气体的10%,经外排口排放到外部环境中。

23.该设置能够将大部分第二渗余气进行回收利用。

24.作为本发明再进一步的方案:所述回收组件再回收利用的具体过程为:将再回收利用的第二渗余气经涂布烘箱循环风机输送给电加热器,由电加热器对第二渗余气进行加热,再将加热后的第二渗余气输送给涂布烘箱生产含nmp的高温废气,并将含nmp的高温废气经涂布烘箱排风机输送给预冷表冷器形成循环。

25.该设置能够对大部分第二渗余气进行再利用,进而形成内循环。

26.作为本发明再进一步的方案:在所述s4中,压力缓冲组件包括第一压力缓冲罐与第二压力缓冲罐,且nmp的具体收集过程为:将含有nmp的气体输送至第一压力缓冲罐,当第一压力缓冲罐达到设定压力时,含有nmp的气体通过第一阀门组切换输送到第二压力缓冲罐,同时进入第一压力缓冲罐的nmp气体在压力作用下,析出液态nmp,第一压力缓冲罐中液态nmp排出到第二nmp液储罐,气态nmp进入到负压闪蒸罐,第二nmp液储罐中nmp液体经出液泵进入到负压闪蒸罐。

27.第一阀门组设置在压力缓冲组件与分离组件之间,能够根据需要向不同压力缓冲罐输送nmp。

28.作为本发明再进一步的方案:在所述s5中,高沸点杂质的具体分离过程为:将负压闪蒸罐中的液态nmp经循环泵、换热器加热循环,低沸点nmp变成气态,高沸点杂质以液态逐渐富集,并经第二阀门组排出到高沸点杂质液罐,而气态nmp经真空泵输送给真空冷凝器。

29.该设置根据nmp与杂质的沸点不同,有效通过液态分离出高沸点杂质。

30.作为本发明再进一步的方案:在所述s6中,负压闪蒸罐中的气态nmp经真空冷凝器冷凝后,剩余气体经真空泵出口送到第二分离膜组件入口处,与预冷表冷器后空气混合后进入第二分离膜组件。

31.该设置便于将未冷凝气体进行有效的再回收提纯,进而提高提纯效果。

32.一种锂离子电池涂布工序nmp提纯系统,包括预冷表冷器、第一nmp液储罐、压缩机、分离组件、压力缓冲组件、负压闪蒸罐、真空泵、真空冷凝器与nmp纯液罐;

33.所述预冷表冷器连接压缩机与第一nmp液储罐;

34.所述压缩机连接分离组件;

35.所述分离组件连接压力缓冲组件;

36.所述压力缓冲组件连接负压闪蒸罐;

37.所述负压闪蒸罐连接真空泵;

38.所述真空冷凝器连接在真空泵与负压闪蒸罐之间;

39.所述nmp纯液罐连接真空冷凝器。

40.该nmp提纯系统相较于现有的提纯系统不仅简化结构,还能够有效对接生产,循环利用。

41.作为本发明再进一步的方案:所述回收组件包括涂布烘箱循环风机、电加热器、涂布烘箱与涂布烘箱排风机;

42.所述涂布烘箱循环风机连接分离组件;

43.所述电加热器连接涂布烘箱循环风机;

44.所述涂布烘箱连接电加热器;

45.所述涂布烘箱排风机连接涂布烘箱。

46.作为本发明再进一步的方案:还包括循环泵、换热器,所述循环泵连接负压闪蒸罐,所述换热器连接负压闪蒸罐,且换热器与循环泵之间连接有第二阀门组。

47.与现有技术相比,本发明的有益效果是:

48.本发明可实现涂布工序nmp在线回收、提纯,与生产无缝对接。而传统提纯工艺,需要将回收的nmp废液发运到外部专业厂家处理,无法实现就地生产。

49.本系统采用气体分离膜组件在气态下(约80℃)实现nmp与空气分离,与现在常用的涂布nmp冷凝加沸石吸附处理工艺相比,减少了冷凝降温(小于20℃)及沸石转轮脱附再生的能耗。

50.在提纯方面,与传统蒸馏、精馏提纯工艺比,本发明可显著降低能耗水平。

51.通过本系统,可实现工厂内nmp循环使用,只需要补充少量nmp新液;从根本上降低了nmp原材料采购成本。

52.涂布机排出的气体经本系统膜处理后,大部分循环回涂布机重复循环使用,保证气体的洁净度,有利于保证涂布烘箱内的产品质量一致性,同时仅少量气体达标排放。

附图说明

53.图1为一种锂离子电池涂布工序nmp提纯方法的流程图;

54.图2为一种锂离子电池涂布工序nmp提纯系统的结构示意图。

55.图中:1、涂布烘箱;2、涂布烘箱排风机;3、预冷表冷器;4、压缩机;5、第一nmp液储罐;6、第一分离膜组件;7、第二分离膜组件;8、外排口;9、第一阀门组;10、第一压力缓冲罐;11、第二压力缓冲罐;12、第二nmp液储罐;13、出液泵;14、负压闪蒸罐;15、换热器;16、循环泵;17、高沸点杂质液罐;18、真空冷凝器;19、真空泵;20、nmp纯液罐;21、涂布烘箱循环风机;22、电加热器;23、第二阀门组。

具体实施方式

56.下面结合具体实施例,进一步阐明本发明,实施例在以本发明技术方案为前提下进行实施,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

57.请参阅图1,本发明实施例中,一种锂离子电池涂布工序nmp提纯方法,包括以下步骤:

58.s1:初次冷凝,即将含nmp的高温废气经预冷表冷器3进行冷凝工作,冷凝出少量nmp液并输送至第一nmp液储罐5;

59.s2:气体压缩,即将初次冷凝后的废气经压缩机4压缩;

60.s3:分离nmp,即将经压缩机4压缩的废气通过分离组件分离出含有nmp的气体;

61.s4:收集nmp,即将含有nmp的气体输送到压力缓冲组件;

62.s5:分离出高沸点杂质,即将压力缓冲组件中的nmp气体与nmp液体输送至负压闪蒸罐14,再经液态分离出高沸点杂质与气态nmp;

63.s6:得到nmp纯液,将气态nmp经真空泵19的抽力作用下输送给真空冷凝器18冷凝后,析出nmp纯液并排出到nmp纯液罐20。

64.本发明能够简化系统结构,便于回收提纯,进而便于和生产对接,且对nmp有效循环使用,降低成本。

65.在本实施例中:在所述s3中,分离组件包括第一分离膜组件6与第二分离膜组件7,且nmp的具体分离过程为:将经压缩机4压缩的废气导入第一分离膜组件6后分离出第一渗透气与第一渗余气,再将第一渗余气导入到第二分离膜组件7分离出第二渗透气与第二渗余气,最后将含有nmp的第一渗透气与第二渗透气向压力缓冲组件输送。第一分离膜组件6与第二分离膜组件7均采用机气体分离膜,有机气体分离膜可以把nmp与空气和水蒸气分离。

66.在本实施例中:所述第二渗余气分为两路,一路占总气体的90%,通过回收组件进行再回收利用,另一路占总气体的10%,经外排口8排放到外部环境中。该设置能够将大部分第二渗余气进行回收利用。

67.在本实施例中:所述回收组件再回收利用的具体过程为:将再回收利用的第二渗余气经涂布烘箱循环风机21输送给电加热器22,由电加热器22对第二渗余气进行加热,再将加热后的第二渗余气输送给涂布烘箱1生产含nmp的高温废气,并将含nmp的高温废气经涂布烘箱排风机2输送给预冷表冷器3形成循环。该设置能够对大部分第二渗余气进行再利用,进而形成内循环。

68.在本实施例中:在所述s4中,压力缓冲组件包括第一压力缓冲罐10与第二压力缓冲罐11,且nmp的具体收集过程为:将含有nmp的气体输送至第一压力缓冲罐10,当第一压力缓冲罐10达到设定压力时,含有nmp的气体通过第一阀门组9切换输送到第二压力缓冲罐

11,同时进入第一压力缓冲罐10的nmp气体在压力作用下,析出液态nmp,第一压力缓冲罐10中液态nmp排出到第二nmp液储罐12,气态nmp进入到负压闪蒸罐14,第二nmp液储罐12中nmp液体经出液泵13进入到负压闪蒸罐14。第一阀门组9设置在压力缓冲组件与分离组件之间,能够根据需要向不同压力缓冲罐输送nmp。

69.在本实施例中:在所述s5中,高沸点杂质的具体分离过程为:将负压闪蒸罐14中的液态nmp经循环泵16、换热器15加热循环,低沸点nmp变成气态,高沸点杂质以液态逐渐富集,并经第二阀门组23排出到高沸点杂质液罐17,而气态nmp经真空泵19输送给真空冷凝器18。该设置根据nmp与杂质的沸点不同,有效通过液态分离出高沸点杂质。

70.在本实施例中:在所述s6中,负压闪蒸罐14中的气态nmp经真空冷凝器18冷凝后,剩余气体经真空泵19出口送到第二分离膜组件7入口处,与预冷表冷器后空气混合后进入第二分离膜组件7。该设置便于将未冷凝气体进行有效的再回收提纯,进而提高提纯效果。

71.如图2所示,一种锂离子电池涂布工序nmp提纯系统,包括预冷表冷器3、第一nmp液储罐5、压缩机4、分离组件、压力缓冲组件、负压闪蒸罐14、真空泵19、真空冷凝器18与nmp纯液罐20;

72.所述预冷表冷器3连接压缩机4与第一nmp液储罐5;

73.所述压缩机4连接分离组件;

74.所述分离组件连接压力缓冲组件;

75.所述压力缓冲组件连接负压闪蒸罐14;

76.所述负压闪蒸罐14连接真空泵19;

77.所述真空冷凝器18连接在真空泵19与负压闪蒸罐14之间;

78.所述nmp纯液罐20连接真空冷凝器18。

79.该nmp提纯系统相较于现有的提纯系统不仅简化结构,还能够有效对接生产,循环利用。

80.在本实施例中:分离组件包括第一分离膜组件6与第二分离膜组件7,其中,第一分离膜组件6连接压缩机4,第二分离膜组件7连接第一分离膜组件6。

81.在本实施例中:压力缓冲组件包括第一压力缓冲罐10与第二压力缓冲罐11,其中,第一压力缓冲罐10与第二压力缓冲罐11均连接压力缓冲组件,而压力缓冲组件与分离组件之间设置第一阀门组9,能够根据需要向不同压力缓冲罐输送nmp,此外,第一压力缓冲罐10连接有第二nmp液储罐12,第二nmp液储罐12连接有出液泵13。

82.在本实施例中:所述回收组件包括涂布烘箱循环风机21、电加热器22、涂布烘箱1与涂布烘箱排风机2;

83.所述涂布烘箱循环风机21连接分离组件;

84.所述电加热器22连接涂布烘箱循环风机21;

85.所述涂布烘箱1连接电加热器22;

86.所述涂布烘箱排风机2连接涂布烘箱1。

87.在本实施例中:该nmp提纯系统还包括循环泵16、换热器15,所述循环泵16连接负压闪蒸罐14,所述换热器15连接负压闪蒸罐14,且换热器15与循环泵16之间连接有第二阀门组23。

88.工作原理:首先,涂布烘箱1产生含nmp的高温废气,随后通过涂布烘箱排风机2输

送到预冷表冷器3进行冷凝工作,冷凝出nmp输送给第一nmp液储罐5。然后,经预冷表冷器3后的废气通过第一分离膜组件6,分离出第一渗透气与第一渗余气。再将第一渗余气通过第二分离膜组件7,分离出第二渗透气与第二渗余气。

89.其中,第二渗余气分为两路,一路占总气体的90%,通过回收组件进行再回收利用,另一路占总气体的10%,经外排口8排放到外部环境中。回收组件再回收利用的具体过程为:将再回收利用的第二渗余气经涂布烘箱循环风机21输送给电加热器22,由电加热器22对第二渗余气进行加热,再将加热后的第二渗余气输送给涂布烘箱1生产含nmp的高温废气,并将含nmp的高温废气经涂布烘箱排风机2输送给预冷表冷器3形成循环。

90.与此同时,将第一渗透气与第二渗透气输送给第一压力缓冲罐10,当第一压力缓冲罐10达到设定压力时,第一渗透气与第二渗透气通过第一阀门组9切换输送到第二压力缓冲罐11,同时进入第一压力缓冲罐10的nmp气体在压力作用下,析出液态nmp,第一压力缓冲罐10中液态nmp排出到第二nmp液储罐12,气态nmp进入到负压闪蒸罐14,第二nmp液储罐12中nmp液体经出液泵13也进入到负压闪蒸罐14。

91.随后,负压闪蒸罐14中的液态nmp经循环泵16、换热器15加热循环,低沸点nmp变成气态,高沸点杂质以液态逐渐富集,并经第二阀门组23排出到高沸点杂质液罐17,而气态nmp经真空泵19输送给真空冷凝器18,气态nmp经真空冷凝器18冷凝后析出nmp纯液并排出到nmp纯液罐20,剩余气体经真空泵19出口送到第二分离膜组件7入口处,与预冷表冷器3后空气混合后进入第二分离膜组件7再回收提纯。

92.本发明的nmp提纯方法及系统,可实现涂布工序nmp在线回收、提纯,与生产无缝对接,而传统提纯工艺,需要将回收的nmp废液发运到外部专业厂家处理,无法实现就地生产。本系统采用气体分离膜组件在气态下(约80℃)实现nmp与空气分离,与现在常用的涂布nmp冷凝加沸石吸附处理工艺相比,减少了冷凝降温(小于20℃)及沸石转轮脱附再生的能耗。在提纯方面,与传统蒸馏、精馏提纯工艺比,本发明可显著降低能耗水平。通过本系统,可实现工厂内nmp循环使用,只需要补充少量nmp新液;从根本上降低了nmp原材料采购成本。涂布机排出的气体经本系统膜处理后,大部分循环回涂布机重复循环使用,保证气体的洁净度,有利于保证涂布烘箱1内的产品质量一致性,同时仅少量气体达标排放。

93.以上的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。