1.本发明涉及食品发酵技术领域,具体是一种食品发酵剂及其在制备糯米粉中的应用,以及使用该食品发酵剂制备得到的糯米粉及其制备方法和该糯米粉在制备汤圆中的应用。

背景技术:

2.糯米通常用于制作各种黏性小吃,因其含有丰富的蛋白质、脂肪、淀粉、钙、磷、铁、维生素和烟酸等物质,具有极高的营养价值。同时,由于糯米淀粉中支链淀粉的含量很高,具有较强的抗老化性、弱凝沉性以及冻融稳定性,故而常常被用于制作速冻汤圆等冷藏食品。

3.然而,在速冻汤圆的生产过程中,直接采用普通糯米粉进行加工存在一些不足。具体来说,由于普通糯米粉的延展性差,经过速冻和低温贮藏的汤圆往往会出现不同程度的开裂现象,导致速冻汤圆的高径比不理想且浑汤率高,从而呈现出易坍塌和不耐煮的问题。其中,出现开裂现象的原因主要包括:一方面,汤圆在速冻过程中,其外皮首先冷冻固化,但其内部尚有大量水分未被冻结,而随着温度的继续降低,汤圆内部的水分则会冻结膨胀并产生内压,从而造成外皮的开裂;另一方面,在速冻过程中,由于热量的交换,汤圆的外皮温度不断下降,保水能力不断减少,水分不断挥发,导致水分散失,这也会导致汤圆开裂。

4.对此,相关技术中通常采用对糯米进行发酵的方式对糯米粉进行改性,从而解决上述问题。然而,目前的发酵方式为单一菌种发酵,这不仅会造成发酵时间长和菌种添加量多的问题,而且对糯米粉的改性效果一般。

5.因此,目前期望得到一种制备糯米粉的方法,以使其不仅能够缩短发酵时间以及减少发酵剂用量,而且能够提高制备得到的汤圆的加工性能和食用品质,

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提供一种食品发酵剂及其在制备糯米粉中的应用,以及使用该食品发酵剂制备得到的糯米粉及其制备方法和该糯米粉在制备汤圆中的应用,以至少达到在制备所述糯米粉的过程中缩短发酵时间以及减少发酵剂用量,并且提高利用该糯米粉制备得到的汤圆的加工性能和食用品质的效果。

7.本发明的目的是通过以下技术方案来实现的:

8.一方面,提供一种食品发酵剂。所述食品发酵剂包括高活性干酵母、植物乳杆菌和干酪乳杆菌。

9.在上述一些实施例中,通过采用所述高活性干酵母、所述植物乳杆菌和所述干酪乳杆菌作为所述食品发酵剂,能够使上述各菌种之间产生协同作用,促进彼此的生长,从而达到了在制备所述糯米粉的过程中缩短发酵时间以及减少发酵剂用量,并且提高利用该糯米粉制备得到的汤圆的加工性能和食用品质的效果。

10.具体地,在发酵过程中,上述各菌种能够将糯米中的淀粉分子作为碳源,并且发酵产生多种酶和代谢产物,产生的多种酶和代谢产物能够与淀粉分子发生作用,使得部分淀粉分子的结构变小,并且使得淀粉分子之间的结合更紧密。在此基础上,在使用所述糯米粉制备汤圆时,所述糯米粉与水混合得到的糯米粉团的粘聚性和弹性得到增强,从而使所得汤圆的高径比增大,贮藏过程中的冻裂率降低,食用过程中的浑汤率降低,且口感更加细腻,最终达到了提高所得汤圆的加工性能和食用品质的效果。

11.其中,所述高活性干酵母的主要产物为乳酸、乙酸、甘油、乙醇、维生素和氨基酸等物质;所述植物乳杆菌的主要产物为乳酸、乙酸、甲酸和丙酸等物质;所述干酪乳杆菌的主要产物为乳酸。在整个发酵体系中,所述高活性干酵母、所述植物乳杆菌和所述干酪乳杆菌三者产生的乳酸可以降低发酵体系的ph,增强其他有机酸和酶的活性;同时,所述高活性干酵母和所述植物乳杆菌两者产生的乙酸和丙酸可以抑制其他杂菌的生长,从而促进所述高活性干酵母的生长;再者,所述高活性干酵母产生的维生素和氨基酸还可以为所述植物乳杆菌和所述干酪乳杆菌的生长提供营养,从而促进所述植物乳杆菌和所述干酪乳杆菌的生长。因此,所述食品发酵剂中的所述高活性干酵母、所述植物乳杆菌和所述干酪乳杆菌,通过以上几个方面的协同作用,最终达到了在制备所述糯米粉的过程中缩短发酵时间以及减少发酵剂用量,并且提高利用该糯米粉制备得到的汤圆的加工性能和食用品质的效果。

12.在一些实施例中,所述高活性干酵母、所述植物乳杆菌和所述干酪乳杆菌的重量比为1.3~1.7:0.8~1.2:0.8~1.2。

13.需要说明的是,所述食品发酵剂中各菌种的发酵特性不同,各菌种之间的配比的不同则会对发酵效果造成影响。例如,所述高活性干酵母的比例过高,则其发酵程度过高,代谢产物堆积过快,而此时所述植物乳杆菌和所述干酪乳杆菌的发酵程度较低,其代谢产物积累较少,使得三者的代谢产物之间不能形成良好的协同作用。又例如,所述植物乳杆菌和所述干酪乳杆菌的比例过高,则其代谢产物(乳酸)堆积过快,使得发酵体系的酸性增大,从而抑制所述高活性干酵母的发酵,使得三者的代谢产物比例不协调,发酵效果不理想。因此,在上述一些实施例中,通过限定各菌种之间的配比,能够调整三者的代谢产物比例,从而使发酵过程达到理想效果。

14.在一些实施例中,所述高活性干酵母的活菌数为1.0

×

10

10

~2.0

×

10

10

cfu/g;和/或,所述植物乳杆菌的活菌数为1.0

×

10

10

~2.0

×

10

10

cfu/g;和/或,所述干酪乳杆菌的活菌数为1.0

×

10

10

~2.0

×

10

10

cfu/g。

15.另一方面,提供一种如上述任一实施例所述的食品发酵剂在制备糯米粉中的应用。

16.再一方面,提供一种使用如上述任一实施例所述的食品发酵剂制备得到的糯米粉。

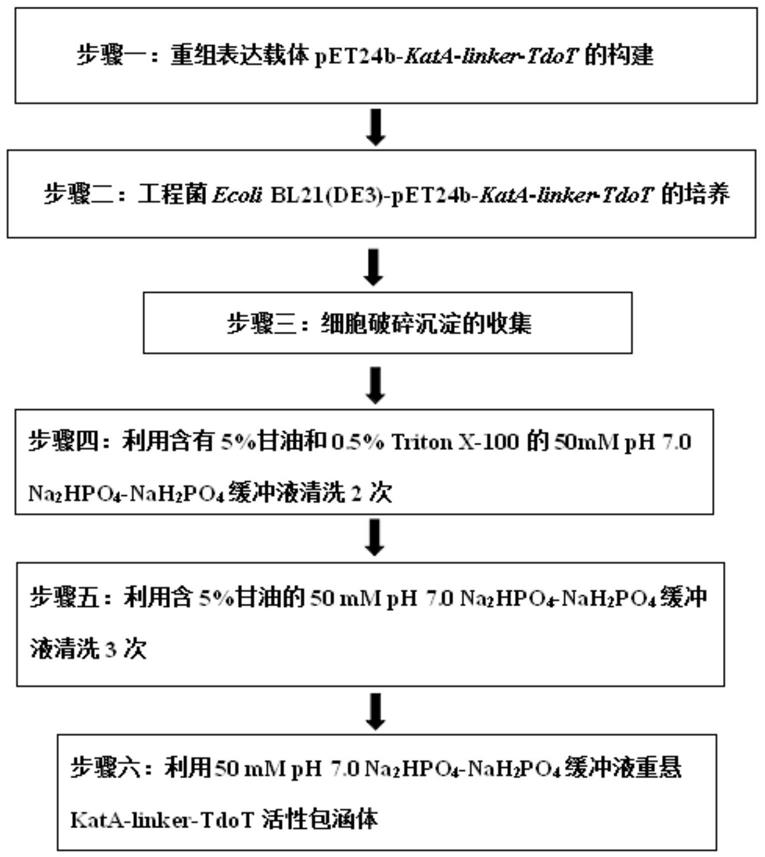

17.又一方面,提供一种制备如上述任一实施例所述的糯米粉的方法。所述方法包括以下步骤:将糯米与水混合,经浸泡和磨浆,得到糯米浆;取所述高活性干酵母、所述植物乳杆菌、所述干酪乳杆菌与所述糯米浆混合均匀,经发酵,得到发酵糯米浆;对所述发酵糯米浆进行压滤,得到发酵料;将所述发酵料干燥至含水率为11%~13%,得到所述糯米粉。

18.在一些实施例中,所述糯米与所述水的重量比为1:0.8~1.2;和/或,所述浸泡的时间为8~12h。

19.在上述一些实施例中,无论是限定所述糯米与所述水的重量比,还是限定所述浸泡的时间,均能够保证所述磨浆的效果。

20.在一些实施例中,所述糯米浆的细度为120~160目。

21.在上述一些实施例中,通过限定所述糯米浆的细度,不仅能够保证所得糯米粉制得汤圆的产品质量,例如汤圆的白度、粘度和口感等,而且还能够控制能耗。

22.在一些实施例中,所述高活性干酵母的重量占所述糯米浆的重量的0.13%~0.17%;和/或,所述植物乳杆菌的重量占所述糯米浆的重量的0.08%~0.12%;和/或,所述干酪乳杆菌的重量占所述糯米浆的重量的0.08%~0.12%。

23.需要说明的是,所述食品发酵剂(所述高活性干酵母、所述植物乳杆菌和所述干酪乳杆菌)的添加量的变化会对发酵效果造成影响。因此,在上述一些实施例中,通过对所述食品发酵剂的添加量进行限定,能够保证发酵效果。

24.在一些实施例中,所述发酵的温度为23~27℃,所述发酵的时间为22~26h。

25.需要说明的是,发酵的时间和温度的变化会对发酵效果造成影响。例如,若发酵的时间过长,则各菌种的代谢产物积累过多,从而会影响所得汤圆的风味。又例如,若发酵的时间过短,则不能使所述糯米浆中的淀粉分子得到充分改性。因此,在上述一些实施例中,通过对发酵的时间和温度进行限定,能够保证发酵效果以及所得汤圆的风味。

26.在一些实施例中,所述压滤在板框压滤机中进行;其中,所述板框压滤机的压力为8~12kg,所述压滤的时间为13~17min。

27.需要说明的是,压力的变化会对所述板框压滤机的压滤效果造成影响。例如,若压力过大,则会出现漏粉现象。又例如,若压力过小,则水分的渗透效果较差。因此,在上述一些实施例中,通过限定所述板框压滤机的压力,能够保证压滤效果。

28.在一些实施例中,所述干燥为采用气流进行干燥;其中,所述气流的温度为100~120℃。

29.需要说明的是,干燥条件的变化会对干燥效果造成影响。例如,若干燥温度过高,所述糯米粉则会出现微黄的现象。因此,在上述一些实施例中,通过限定所述干燥的条件,能够在缩短所需时间的条件下,保证所述糯米粉的品质。

30.又一方面,提供一种制备如上述任一实施例所述的糯米粉或上述任一实施例所述的方法在制备汤圆中的应用。

31.在一些实施例中,制备所述汤圆的方法包括:将糯米粉与水混合均匀,得到糯米粉团;将所述糯米粉团揉制至表面光滑,静置,得到汤圆。

32.在一些实施例中,所述糯米粉与所述水的重量比为1:0.75~0.79。

33.在上述一些实施例中,通过限定所述糯米粉与所述水的重量比,能够保证所述糯米粉团的成型性。

34.在一些实施例中,所述静置的时间为8~12min。

35.在一些实施例中,在所述得到汤圆之后,还包括:将所述汤圆速冻,再置于

‑

20℃~

‑

16℃下贮藏。

36.在一些实施例中,所述速冻的温度为

‑

34~

‑

26℃,所述速冻的时间为26~34min。

37.在上述一些实施例中,通过限定所述速冻的条件,能够保证所述汤圆的中心温度快速降低至

‑

18℃,从而避免所述汤圆在运输和贮藏过程中出现明显的冻裂情况。

38.本发明的有益效果是:

39.1.本发明的一种食品发酵剂,通过采用所述高活性干酵母、所述植物乳杆菌和所述干酪乳杆菌作为组分,能够使上述各菌种之间产生协同作用,促进彼此的生长,从而达到了在制备所述糯米粉的过程中缩短发酵时间以及减少发酵剂用量,并且提高利用该糯米粉制备得到的汤圆的加工性能和食用品质的效果。

40.2.本发明的一种制备所述糯米粉的方法,通过限定制备的各种条件,例如,所述食品发酵剂的添加量、发酵的时间和温度、压滤的压力以及干燥的温度等,达到了进一步提升所述糯米粉以及利用该糯米粉制备得到的汤圆的品质的效果。

具体实施方式

41.下面将对本发明一些实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明所提供的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本公开保护的范围。

42.在描述一些实施例时,可能使用了“a和/或b”的表达。容易理解的是,“a和/或b”包括以下三种组合:仅a,仅b,以及a和b的组合。

43.实施例1

44.1.一种食品发酵剂,包括高活性干酵母、植物乳杆菌和干酪乳杆菌。其中,高活性干酵母的活菌数为1.0

×

10

10

cfu/g,植物乳杆菌的活菌数为1.0

×

10

10

cfu/g,干酪乳杆菌的活菌数不小于1.0

×

10

10

cfu/g。

45.2.一种使用上述食品发酵剂制备糯米粉的方法,包括以下步骤:

46.s1.将糯米与水(重量比为1:0.8)混合浸泡8h,再进行磨浆,得到细度为120目的糯米浆;

47.s2.取高活性干酵母、植物乳杆菌、干酪乳杆菌与糯米浆混合均匀,在23℃下发酵22h,得到发酵糯米浆;其中,高活性干酵母的重量占糯米浆的重量的0.13%,植物乳杆菌的重量占糯米浆的重量的0.08%,干酪乳杆菌的重量占糯米浆的重量的0.08%;

48.s3.将发酵糯米浆置于板框压滤机中进行压滤以去除其水分,板框压滤机的压力为8kg,压滤的时间为13min,得到发酵料;

49.s4.采用温度为100℃的气流将发酵料干燥至含水率为11%,得到糯米粉。

50.3.一种使用上述糯米粉制备汤圆的方法,包括以下步骤:

51.s100.将糯米粉与水(重量比为1:0.75)混合均匀,得到糯米粉团;

52.s200.将糯米粉团揉制至表面光滑,静置8min,得到汤圆;

53.s300.在

‑

34℃下将汤圆速冻26min,以确保汤圆中心的温度降低至

‑

18℃,将其取出,并置于

‑

20℃下贮藏。

54.实施例2

55.1.一种食品发酵剂,包括高活性干酵母、植物乳杆菌和干酪乳杆菌。其中,高活性干酵母的活菌数为1.2

×

10

10

cfu/g,植物乳杆菌的活菌数为1.2

×

10

10

cfu/g,干酪乳杆菌的活菌数不小于1.2

×

10

10

cfu/g。

56.2.一种使用上述食品发酵剂制备糯米粉的方法,包括以下步骤:

57.s1.将糯米与水(重量比为1:0.9)混合浸泡9h,再进行磨浆,得到细度为130目的糯

米浆;

58.s2.取高活性干酵母、植物乳杆菌、干酪乳杆菌与糯米浆混合均匀,在24℃下发酵23h,得到发酵糯米浆;其中,高活性干酵母的重量占糯米浆的重量的0.14%,植物乳杆菌的重量占糯米浆的重量的0.09%,干酪乳杆菌的重量占糯米浆的重量的0.09%;

59.s3.将发酵糯米浆置于板框压滤机中进行压滤以去除其水分,板框压滤机的压力为9kg,压滤的时间为14min,得到发酵料;

60.s4.采用温度为105℃的气流将发酵料干燥至含水率为11.5%,得到糯米粉。

61.3.一种使用上述糯米粉制备汤圆的方法,包括以下步骤:

62.s100.将糯米粉与水(重量比为1:0.76)混合均匀,得到糯米粉团;

63.s200.将糯米粉团揉制至表面光滑,静置9min,得到汤圆;

64.s300.在

‑

32℃下将汤圆速冻28min,以确保汤圆中心的温度降低至

‑

18℃,将其取出,并置于

‑

19℃下贮藏。

65.实施例3

66.1.一种食品发酵剂,包括高活性干酵母、植物乳杆菌和干酪乳杆菌。其中,高活性干酵母的活菌数为1.5

×

10

10

cfu/g,植物乳杆菌的活菌数为1.5

×

10

10

cfu/g,干酪乳杆菌的活菌数不小于1.5

×

10

10

cfu/g。

67.2.一种使用上述食品发酵剂制备糯米粉的方法,包括以下步骤:

68.s1.将糯米与水(重量比为1:1)混合浸泡10h,再进行磨浆,得到细度为140目的糯米浆;

69.s2.取高活性干酵母、植物乳杆菌、干酪乳杆菌与糯米浆混合均匀,在25℃下发酵24h,得到发酵糯米浆;其中,高活性干酵母的重量占糯米浆的重量的0.15%,植物乳杆菌的重量占糯米浆的重量的0.1%,干酪乳杆菌的重量占糯米浆的重量的0.1%;

70.s3.将发酵糯米浆置于板框压滤机中进行压滤以去除其水分,板框压滤机的压力为10kg,压滤的时间为15min,得到发酵料;

71.s4.采用温度为110℃的气流将发酵料干燥至含水率为12%,得到糯米粉。

72.3.一种使用上述糯米粉制备汤圆的方法,包括以下步骤:

73.s100.将糯米粉与水(重量比为1:0.77)混合均匀,得到糯米粉团;

74.s200.将糯米粉团揉制至表面光滑,静置10min,得到汤圆;

75.s300.在

‑

30℃下将汤圆速冻30min,以确保汤圆中心的温度降低至

‑

18℃,将其取出,并置于

‑

18℃下贮藏。

76.实施例4

77.1.一种食品发酵剂,包括高活性干酵母、植物乳杆菌和干酪乳杆菌。其中,高活性干酵母的活菌数为1.7

×

10

10

cfu/g,植物乳杆菌的活菌数为1.7

×

10

10

cfu/g,干酪乳杆菌的活菌数不小于1.7

×

10

10

cfu/g。

78.2.一种使用上述食品发酵剂制备糯米粉的方法,包括以下步骤:

79.s1.将糯米与水(重量比为1:1.1)混合浸泡11h,再进行磨浆,得到细度为150目的糯米浆;

80.s2.取高活性干酵母、植物乳杆菌、干酪乳杆菌与糯米浆混合均匀,在26℃下发酵25h,得到发酵糯米浆;其中,高活性干酵母的重量占糯米浆的重量的0.16%,植物乳杆菌的

重量占糯米浆的重量的0.11%,干酪乳杆菌的重量占糯米浆的重量的0.11%;

81.s3.将发酵糯米浆置于板框压滤机中进行压滤以去除其水分,板框压滤机的压力为11kg,压滤的时间为16min,得到发酵料;

82.s4.采用温度为115℃的气流将发酵料干燥至含水率为12.5%,得到糯米粉。

83.3.一种使用上述糯米粉制备汤圆的方法,包括以下步骤:

84.s100.将糯米粉与水(重量比为1:0.78)混合均匀,得到糯米粉团;

85.s200.将糯米粉团揉制至表面光滑,静置11min,得到汤圆;

86.s300.在

‑

28℃下将汤圆速冻32min,以确保汤圆中心的温度降低至

‑

18℃,将其取出,并置于

‑

17℃下贮藏。

87.实施例5

88.1.一种食品发酵剂,包括高活性干酵母、植物乳杆菌和干酪乳杆菌。其中,高活性干酵母的活菌数为2.0

×

10

10

cfu/g,植物乳杆菌的活菌数为2.0

×

10

10

cfu/g,干酪乳杆菌的活菌数不小于2.0

×

10

10

cfu/g。

89.2.一种使用上述食品发酵剂制备糯米粉的方法,包括以下步骤:

90.s1.将糯米与水(重量比为1:1.2)混合浸泡12h,再进行磨浆,得到细度为160目的糯米浆;

91.s2.取高活性干酵母、植物乳杆菌、干酪乳杆菌与糯米浆混合均匀,在27℃下发酵26h,得到发酵糯米浆;其中,高活性干酵母的重量占糯米浆的重量的0.17%,植物乳杆菌的重量占糯米浆的重量的0.12%,干酪乳杆菌的重量占糯米浆的重量的0.12%;

92.s3.将发酵糯米浆置于板框压滤机中进行压滤以去除其水分,板框压滤机的压力为12kg,压滤的时间为17min,得到发酵料;

93.s4.采用温度为120℃的气流将发酵料干燥至含水率为13%,得到糯米粉。

94.3.一种使用上述糯米粉制备汤圆的方法,包括以下步骤:

95.s100.将糯米粉与水(重量比为1:0.79)混合均匀,得到糯米粉团;

96.s200.将糯米粉团揉制至表面光滑,静置12min,得到汤圆;

97.s300.在

‑

26℃下将汤圆速冻34min,以确保汤圆中心的温度降低至

‑

18℃,将其取出,并置于

‑

16℃下贮藏。

98.空白对照例

99.采用本发明实施例3与空白对照例进行对比,其中,空白对照例与实施例3的区别在于:采用普通糯米粉(生产单位:叙永县马岭粮油食品有限公司,产品名称:水磨糯米粉,购买途径:红旗超市)制备汤圆,使用该普通糯米粉制备汤圆的方法与本发明实施例3相同(本空白对照例相比于实施例3,采用普通糯米粉制备汤圆,用于证明本发明的糯米粉制备得到的汤圆的品质更好)。

100.对照例1

101.采用本发明实施例3与对照例1进行对比,其中,对照例1与实施例3的区别在于:s2中,未添加高活性干酵母、植物乳杆菌和干酪乳杆菌;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,不添加食品发酵剂,用于证明本发明的食品发酵剂制备得到的糯米粉和汤圆的品质更好)。

102.对照例2

103.采用本发明实施例3与对照例2进行对比,其中,对照例2与实施例3的区别在于:s2中,仅添加高活性干酵母,并且对照例2中高活性干酵母的用量与实施例3中高活性干酵母、植物乳杆菌和干酪乳杆菌三者的用量之和相同;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,仅添加高活性干酵母,用于证明本发明的食品发酵剂制备得到的糯米粉和汤圆的品质更好)。

104.对照例3

105.采用本发明实施例3与对照例3进行对比,其中,对照例3与实施例3的区别在于:s2中,仅添加植物乳杆菌,并且对照例3中植物乳杆菌的用量与实施例3中高活性干酵母、植物乳杆菌和干酪乳杆菌三者的用量之和相同;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,仅添加植物乳杆菌,用于证明本发明的食品发酵剂制备得到的糯米粉和汤圆的品质更好)。

106.对照例4

107.采用本发明实施例3与对照例4进行对比,其中,对照例4与实施例3的区别在于:s2中,仅添加干酪乳杆菌,并且对照例4中干酪乳杆菌的用量与实施例3中高活性干酵母、植物乳杆菌和干酪乳杆菌三者的用量之和相同;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,仅添加干酪乳杆菌,用于证明本发明的食品发酵剂制备得到的糯米粉和汤圆的品质更好)。

108.对照例5

109.采用本发明实施例3与对照例5进行对比,其中,对照例5与实施例3的区别在于:s2中,仅添加高活性干酵母,并且对照例5中高活性干酵母的用量与实施例3中高活性干酵母的用量相同;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,仅添加高活性干酵母,用于证明本发明的食品发酵剂制备得到的糯米粉和汤圆的品质更好)。

110.对照例6

111.采用本发明实施例3与对照例6进行对比,其中,对照例6与实施例3的区别在于:s2中,仅添加植物乳杆菌,并且对照例6中植物乳杆菌的用量与实施例3中植物乳杆菌的用量相同;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,仅添加植物乳杆菌,用于证明本发明的食品发酵剂制备得到的糯米粉和汤圆的品质更好)。

112.对照例7

113.采用本发明实施例3与对照例7进行对比,其中,对照例7与实施例3的区别在于:s2中,仅添加干酪乳杆菌,并且对照例7中干酪乳杆菌的用量与实施例3中干酪乳杆菌的用量相同;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,仅添加干酪乳杆菌,用于证明本发明的食品发酵剂制备得到的糯米粉和汤圆的品质更好)。

114.对照例8

115.采用本发明实施例3与对照例8进行对比,其中,对照例8与实施例3的区别在于:s2中,发酵的时间为18h;其他条件如物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,发酵的时间过短,用于证明本发明的方法制备得到的糯米

粉及其制得的汤圆的品质更好)。

116.对照例9

117.采用本发明实施例3与对照例9进行对比,其中,对照例9与实施例3的区别在于:s2中,发酵的时间为30h;其他条件如物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,发酵的时间过长,用于证明本发明的方法制备得到的糯米粉及其制得的汤圆的品质更好)。

118.对照例10

119.采用本发明实施例3与对照例10进行对比,其中,对照例10与实施例3的区别在于:s2中,高活性干酵母的重量占糯米浆的重量的0.1%;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,高活性干酵母的用量过低,用于证明本发明的方法制备得到的糯米粉及其制得的汤圆的品质更好)。

120.对照例11

121.采用本发明实施例3与对照例11进行对比,其中,对照例11与实施例3的区别在于:s2中,高活性干酵母的重量占糯米浆的重量的0.2%;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,高活性干酵母的用量过高,用于证明本发明的方法制备得到的糯米粉及其制得的汤圆的品质更好)。

122.对照例12

123.采用本发明实施例3与对照例12进行对比,其中,对照例12与实施例3的区别在于:s2中,植物乳杆菌的重量占糯米浆的重量的0.06%;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,植物乳杆菌的用量过低,用于证明本发明的方法制备得到的糯米粉及其制得的汤圆的品质更好)。

124.对照例13

125.采用本发明实施例3与对照例13进行对比,其中,对照例13与实施例3的区别在于:s2中,植物乳杆菌的重量占糯米浆的重量的0.15%;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,植物乳杆菌的用量过高,用于证明本发明的方法制备得到的糯米粉及其制得的汤圆的品质更好)。

126.对照例14

127.采用本发明实施例3与对照例14进行对比,其中,对照例14与实施例3的区别在于:s2中,干酪乳杆菌的重量占糯米浆的重量的0.06%;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,干酪乳杆菌的用量过低,用于证明本发明的方法制备得到的糯米粉及其制得的汤圆的品质更好)。

128.对照例15

129.采用本发明实施例3与对照例15进行对比,其中,对照例15与实施例3的区别在于:s2中,干酪乳杆菌的重量占糯米浆的重量的0.15%;其他条件如剩余物料的选择和用量以及工艺步骤等均与本发明实施例3相同(本对照例相比于实施例3,干酪乳杆菌的用量过高,用于证明本发明的方法制备得到的糯米粉及其制得的汤圆的品质更好)。

130.试验效果

131.1.为了验证本发明的糯米粉对汤圆加工性能的改善效果,将实施例1~5和对照例1~15分为20组,并分别对每组汤圆的加工性能进行了测试。测试的方法包括:

132.高径比的测定:将贮藏14d后的汤圆取出,按照摆盘放置方式置于一个直角面上,测定其高度和直径,高度与直径的比值即为高径比。

133.冻裂率的测定:将贮藏14d后的汤圆取出,观察冻裂情况。冻裂情况包括冻裂和未冻裂两种情况,判断标准如下:

134.a.冻裂:表面有明显裂口,表面积的一半以上有褶皱,且褶皱的起伏比较明显;

135.b.未冻裂:表面无裂口,也无明显褶皱,汤圆与直角面的接触处允许有细小纹路。

136.每组的冻裂率为该组的冻裂的汤圆数与总汤圆数的比值。需要说明的是,为了判定的准确性,如果某个汤圆的冻裂情况介于冻裂和未冻裂之间,视作冻裂0.5个。

137.其中,各组在进行上述任一项目的测试时均需进行5次平行试验,各组在进行每次平行试验时均需取所得汤圆20个。

138.结果如下表所示:

139.组别高径比冻裂率%实施例10.91

±

0.02

c

4.12

±

0.45

e

实施例20.95

±

0.02

b

3.86

±

0.87

f

实施例30.98

±

0.02

a

2.12

±

0.65

g

实施例40.96

±

0.03

a

3.67

±

0.32

f

实施例50.92

±

0.01

c

4.89

±

0.74

e

空白对照例0.83

±

0.01

d

8.34

±

0.76

a

对照例10.85

±

0.01

e

8.13

±

0.46

a

对照例20.90

±

0.02

d

4.95

±

0.55

e

对照例30.88

±

0.01

d

4.98

±

0.45

e

对照例40.87

±

0.03

e

5.12

±

0.62

d

对照例50.90

±

0.02

d

6.54

±

0.34

e

对照例60.89

±

0.02

d

6.32

±

0.45

e

对照例70.88

±

0.01

d

6.76

±

0.35

d

对照例80.90

±

0.02

c

5.36

±

0.52

f

对照例90.89

±

0.02

b

5.48

±

0.45

e

对照例100.89

±

0.01

d

5.21

±

0.38

d

对照例110.88

±

0.02

d

5.55

±

0.65

d

对照例120.86

±

0.02

e

6.92

±

0.43

c

对照例130.85

±

0.03

e

6.76

±

0.32

c

对照例140.84

±

0.01

f

7.88

±

0.76

b

对照例150.84

±

0.03

f

7.62

±

0.74

b

140.由上表可知:

141.1)实施例1~5(尤其是实施例3)中的糯米粉制得的汤圆,相比于空白对照例和对照例1~15中的糯米粉制得的汤圆,高径比明显提高,冻裂率明显降低。这说明了本发明的糯米粉能够改善制得的汤圆的加工性能。

142.2)对照例2~4中的糯米粉制得的汤圆的加工性能,优于对照例1中的糯米粉制得的汤圆的加工性能,但不如实施例1~5中的糯米粉制得的汤圆的加工性能。也就是说,针对

汤圆的加工性能而言,单一添加高活性干酵母、植物乳杆菌或干酪乳杆菌所制得的糯米粉的改善效果,优于不添加高活性干酵母、植物乳杆菌和干酪乳杆菌所制得的糯米粉的改善效果,但不如同时添加高活性干酵母、植物乳杆菌和干酪乳杆菌所制得的糯米粉的改善效果;这说明了本发明食品发酵剂中的高活性干酵母、植物乳杆菌和干酪乳杆菌对汤圆的加工性能的改善具有协同增效的作用。

143.3)相比于对照例1中的糯米粉制得的汤圆,对照例5中的糯米粉制得的汤圆的高径比提高了5.88%,冻裂率降低了1.59%;对照例6中的糯米粉制得的汤圆的高径比提高了4.71%,冻裂率降低了1.81%;对照例7中的糯米粉制得的汤圆的高径比提高了3.53%,冻裂率降低了1.37%;实施例3中的糯米粉制得的汤圆的高径比提高了15.29%,冻裂率降低了6.01%。也就是说,相比于对照例1中的糯米粉制得的汤圆的加工性能,实施例3中的糯米粉制得的汤圆对加工性能的改善程度大于对照例5~7中的糯米粉制得的汤圆三者对加工性能的改善程度之和;这进一步地说明了本发明食品发酵剂中的高活性干酵母、植物乳杆菌和干酪乳杆菌对汤圆的加工性能的改善具有协同增效的作用。

144.4)实施例1~5(尤其是实施例3)中的糯米粉制得的汤圆,相比于对照例8~9中的糯米粉制得的汤圆,高径比提高,冻裂率降低。这说明了本发明中制备糯米粉的方法,通过限定发酵的时间,能够提高对汤圆的加工性能的改善效果。

145.5)实施例1~5(尤其是实施例3)中的糯米粉制得的汤圆,相比于对照例10~15中的糯米粉制得的汤圆,高径比提高,冻裂率降低。这说明了本发明中的食品发酵剂,通过限定各组分的配比,能够提高对汤圆的加工性能的改善效果。

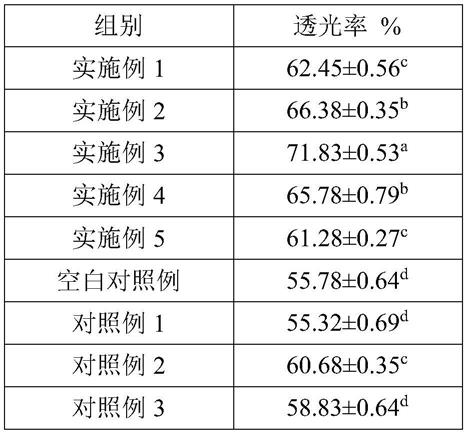

146.2.为了验证本发明的糯米粉对汤圆食用品质的改善效果,将实施例1~5和对照例1~15分为20组,分别对每组汤圆的食用品质进行了测试。其中,测试的方法包括:

147.浑汤情况的测定:量取1000ml蒸馏水倒入锅中,加热至沸腾,电磁炉功率为1000w;选取贮藏14d后且未冻裂的完好汤圆5个,放入锅中,煮制6min后将汤圆捞出;待煮制得到的汤汁冷却,利用容量瓶定容至1000ml;采用蒸馏水作为空白对照组,在650nm处测定汤汁的透光率。其中,透光率越小,汤汁中的固形物含量越高,浑汤情况越严重。

148.结果如下表所示:

149.[0150][0151]

由上表可知:

[0152]

1)实施例1~5(尤其是实施例3)中的糯米粉制得的汤圆,相比于空白对照例和对照例1~15中的糯米粉制得的汤圆,透光率明显提高。这说明了本发明的糯米粉能够改善制得的汤圆的食用品质。

[0153]

2)对照例2~4中的糯米粉制得的汤圆的食用品质,优于对照例1中的糯米粉制得的汤圆的食用品质,但不如实施例1~5中的糯米粉制得的汤圆的食用品质。也就是说,针对汤圆的食用品质而言,单一添加高活性干酵母、植物乳杆菌或干酪乳杆菌所制得的糯米粉的改善效果,优于不添加高活性干酵母、植物乳杆菌和干酪乳杆菌所制得的糯米粉的改善效果,但不如同时添加高活性干酵母、植物乳杆菌和干酪乳杆菌所制得的糯米粉的改善效果;这说明了本发明食品发酵剂中的高活性干酵母、植物乳杆菌和干酪乳杆菌对汤圆的食用品质的改善具有协同增效的作用。

[0154]

3)相比于对照例1中的糯米粉制得的汤圆,对照例5中的糯米粉制得的汤圆的透光率提高了3.57%;对照例6中的糯米粉制得的汤圆的透光率提高了1.55%;对照例7中的糯米粉制得的汤圆的透光率提高了1.13%;实施例3中的糯米粉制得的汤圆的透光率提高了16.51%。也就是说,相比于对照例1中的糯米粉制得的汤圆的食用品质,实施例3中的糯米粉制得的汤圆对食用品质的改善程度大于对照例5~7中的糯米粉制得的汤圆三者对食用品质的改善程度之和;这进一步地说明了本发明食品发酵剂中的高活性干酵母、植物乳杆菌和干酪乳杆菌对汤圆的食用品质的改善具有协同增效的作用。

[0155]

4)实施例1~5(尤其是实施例3)中的糯米粉制得的汤圆,相比于对照例8~9中的糯米粉制得的汤圆,透光率提高。这说明了本发明中制备糯米粉的方法,通过限定发酵的时间,能够提高对汤圆的食用品质的改善效果。

[0156]

5)实施例1~5(尤其是实施例3)中的糯米粉制得的汤圆,相比于对照例10~15中的糯米粉制得的汤圆,透光率提高。这说明了本发明中的食品发酵剂,通过限定各组分的配比,能够提高对汤圆的食用品质的改善效果。

[0157]

综上所述,本发明的一种食品发酵剂及其在制备糯米粉中的应用,以及使用该食

品发酵剂制备得到的糯米粉及其制备方法和该糯米粉在制备汤圆中的应用,至少达到了在制备所述糯米粉的过程中缩短发酵时间以及减少发酵剂用量,并且提高利用该糯米粉制备得到的汤圆的加工性能和食用品质的效果。

[0158]

以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。