1.本发明涉及含艾草活性成分的大生物石塑地板及其制备方法,属于建筑材料领域。

背景技术:

2.石塑地板又称之为石塑地砖,正规的名称应该是“pvc片材地板”,是一种高品质、高科技研究开发出来的新型地面装饰材料,采用天然的大理石粉构成高密度、高纤维网状结构的坚实基层,表面覆以超强耐磨的高分子pvc耐磨层,经上百道工序加工而成。

3.石塑地板相对于传统地板比如大理石地板、木质地板都有很多方面的优势,有绿色环保可再生、超轻超薄、超强防滑、高抗冲击性等特点,目前在国内石塑地板在国内还不够普及,国内的生产石塑地板的工艺还不成熟,厂商生产的石塑地板质量参差不齐,虽然石塑地板相较于其他地板有一定优势,但是在使用的过程中会出现一些问题,石塑地板在铺装后,经阳光照射或地暖加热造成变形翘曲,产生瓦变,严重影响美观和使用寿命,这也是目前消费者对石塑地板购买使用少的原因,所以解决石塑地板容易变形的问题是使市场认可的关键。

4.cn107882295b公开了一种尺寸稳定性好的石塑地板,包括表板和基板,表板和基板之间通过缓冲层连接,缓冲层为科技木层、无纺布层、玻璃纤维层中的一种或两种的组合或三种的组合,基板为石塑板。通过基板上大量微小气孔的空气流动防止热变形,但基板上的气孔增加了空气流动的同时,也会吸收空气中的水分,导致地板容易吸水受潮发生变形,发生空鼓翘边等现象。

5.现有技术没有通过在石塑地板孔隙内部覆膜来达到抗吸潮的效果,申请人在实验时发现从孔隙内部覆膜有一定困难,生成的膜难以全部覆盖孔隙内部,而且生成的膜厚度偏差大导致均匀度不够好,达不到良好的覆膜效果,从而达不到好的抗吸潮的效果。

技术实现要素:

6.本发明所要解决的技术问题是克服现有技术存在的缺陷,通过制备独特的致孔覆膜剂作用于孔隙内部以获得优异的覆膜效果,进而提供含艾草活性成分的大生物石塑地板及其制备方法,实现石塑地板抗吸潮效果。

7.为解决上述技术问题,本发明采取以下技术方案:含艾草活性成分的大生物石塑地板,所述含艾草活性成分的大生物石塑地板为三层结构,结构从上到下包括表层,缓冲层,基层。

8.以下是对上述技术方案的进一步改进:所述制备方法包括制备致孔覆膜剂、制备基层、制备缓冲层、制备石塑地板。

9.所述制备致孔覆膜剂,将粒径4

‑

6μm的二氧化硅与烘干至恒重的90

‑

110nm碳酸氢钠超细粉在空气湿度8

‑

12%的环境下混合研磨,得到搭载碳酸氢钠的二氧化硅;将十二烷基硫酸钠、十二烷基苯磺酸钠、聚乙烯蜡、全氟乙烯丙烯共聚物、氟硅醇

钠、硅酸铝钙钠混合均匀加热至310℃,此时为固体液体混融状态,然后冷却至室温,粉碎为1.5

‑

2μm的颗粒;将搭载碳酸氢钠的二氧化硅与颗粒混合均匀,加入丙烯酸乳液使其粘合,在180

‑

220r/min下搅拌40

‑

60min,得到粒径为9

‑

11μm的致孔覆膜剂。

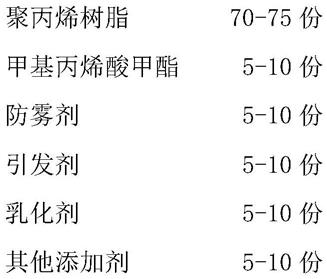

10.所述二氧化硅与碳酸氢钠超细粉的质量比为1:1.5

‑

2.5;所述颗粒按质量份计,包括以下组分:十二烷基硫酸钠0.8

‑

1.2份、十二烷基苯磺酸钠0.3

‑

0.7份、聚乙烯蜡0.8

‑

1.2份、全氟乙烯丙烯共聚物1.8

‑

2.2份、氟硅醇钠0.8

‑

1.2份、硅酸铝钙钠0.8

‑

1.2份;所述致孔覆膜剂按质量份计,包括以下组分:搭载碳酸氢钠的二氧化硅1份、颗粒3.5

‑

4.5份、丙烯酸乳液1.5

‑

2.5份。

11.所述制备基层包括制备中基层、制备上下基层、制备基层;所述制备中基层,将pvc树脂、碳酸钙粉、环氧树脂、高硼硅玻璃粉混合均匀,得到中基层混合料;将中基层混合料进行热混合,以1℃/min升温加热,并以250

‑

350r/min持续搅拌,加热至温度为160℃,迅速加入致孔覆膜剂继续搅拌,期间以1℃/min升温至180℃,保温时间35

‑

45min,在此温度下,碳酸氢钠全部分解,中基层混合料内部可以获得微小孔隙,并在孔隙表层形成致密微膜,然后150℃保温50

‑

70min,使内部水汽充分挥发,然后经挤出机挤出至模具,塑性冷却后得到中基层板材。

12.所述中基层混合料按质量份计,包括以下组分:pvc树脂25

‑

35份、碳酸钙粉45

‑

55份、环氧树脂8

‑

11份、高硼硅玻璃粉3

‑

7份;所述中基层混合料与致孔覆膜剂的质量比为38

‑

42:1;所述中基层厚度为1.8

‑

2.2mm。

13.所述制备上下基层,将pvc树脂、碳酸钙粉、环氧树脂、高硼硅玻璃粉混合均匀,得到上下基层混合料,然后在180℃下进行热混合,然后经挤出机挤出至模具,塑性冷却后得到得到上下基层板材;所述上下基层混合料按质量份计,包括以下组分:pvc树脂25

‑

35份、碳酸钙粉45

‑

55份、环氧树脂8

‑

12份、高硼硅玻璃粉3

‑

7份;所述上下基层厚度均为1.4

‑

1.6mm;所述制备基层,将下基层、中基层、上基层板材按顺序堆叠,经胶水贴合并热压制成基层。

14.所述制备缓冲层,将艾草提取物与热熔后pvc混合,然后铺于铝合金纤维网热压制成缓冲层;所述铝合金纤维直径17

‑

19μm,孔径大小0.5mm*0.5mm;所述艾草提取物与pvc的质量比为1:9

‑

11;所述缓冲层厚度0.4

‑

0.6mm;所述制备石塑地板,将表层、缓冲层、基层先通过胶水贴合,再进行热压成型,得到含艾草活性成分的大生物石塑地板;所述表层,由三氧化二铝层和uv漆层组成,所述三氧化二铝层厚度为0.7

‑

0.9mm,uv漆层厚度为0.2

‑

0.4mm;

所述热压分为三段热压,第一段热压温度145

‑

155℃,热压压力28

‑

32mpa,时间14

‑

16min,第二段热压温度125

‑

135℃,热压压力25

‑

27mpa,时间9

‑

11min,第三段热压温度110

‑

120℃,热压压力18

‑

22mpa,时间5

‑

8min。

15.与现有技术相比,本发明取得以下有益效果:本发明制备的石塑地板有良好的抗菌性,对金黄色葡萄球菌抑制率96.1

‑

96.4%、大肠杆菌抑制率97.5

‑

97.9%、绿脓杆菌抑制率94.9

‑

95.3%;本发明制备的石塑地板孔隙率为32

‑

36%,孔隙均匀,直径为25

‑

28μm,孔隙覆膜厚度为0.3

‑

0.5μm,厚度均匀,厚度偏差为

±

0.02~0.03μm,孔隙覆膜率高,覆膜率为97.5

‑

98.2%;本发明制备的石塑地板有良好的抗热膨胀性能,可以适用于地暖地面,横向加热尺寸变化率为0.07

‑

0.09%,纵向加热尺寸变化率为0.06

‑

0.08%,加热翘曲高度为0.3

‑

0.34mm(gb_t 4085

‑

2015);本发明制备的石塑地板有良好的抗潮湿膨胀性能,吸水膨胀厚度为0.011

‑

0.013%(gbt11982.1

‑

2005);本发明制备的石塑地板有良好的抗冲击性,实验条件下冲击下无开裂现象(gb_t 4085

‑

2015);本发明制备的石塑地板有良好的抗凹陷性能,可以有效防止家具压痕,残余凹陷为0.11

‑

0.13mm(gb_t 4085

‑

2015);本发明制备的石塑地板有良好的耐刮擦性能,耐磨等级为t级(gb_t 4085

‑

2015)。

具体实施方式

16.含艾草活性成分的大生物石塑地板,结构从上到下包括表层,缓冲层,基层。

17.实施例1(1)制备致孔覆膜剂将粒径5μm的二氧化硅与烘干至恒重的100nm碳酸氢钠超细粉在空气湿度10%的环境下混合研磨,得到搭载碳酸氢钠的二氧化硅;所述二氧化硅与碳酸氢钠超细粉的质量比为1:2。

18.将十二烷基硫酸钠、十二烷基苯磺酸钠、聚乙烯蜡、全氟乙烯丙烯共聚物、氟硅醇钠、硅酸铝钙钠混合均匀加热至310℃,此时为固体液体混融状态,然后冷却至室温,然后粉碎为1.5

‑

2μm的颗粒;所述颗粒按质量份计,包括以下组分:十二烷基硫酸钠1份、十二烷基苯磺酸钠0.5份、聚乙烯蜡1份、全氟乙烯丙烯共聚物2份、氟硅醇钠1份、硅酸铝钙钠1份。

19.将搭载碳酸氢钠的二氧化硅与颗粒混合均匀,加入丙烯酸乳液使其粘合,在200r/min下搅拌50min,得到粒径为10μm的致孔覆膜剂;所述搭载碳酸氢钠的二氧化硅、颗粒、丙烯酸乳液的质量比为1:4:2。

20.(2)制备基层a、制备中基层将pvc树脂、碳酸钙粉、环氧树脂、高硼硅玻璃粉混合均匀,得到中基层混合料;所述中基层混合料按质量份计,包括以下组分:pvc树脂30份、碳酸钙粉50份、环氧

树脂10份、高硼硅玻璃粉5份。

21.将中基层混合料进行热混合,以1℃/min升温加热,并以300r/min持续搅拌,加热至温度为160℃,迅速加入致孔覆膜剂继续搅拌,期间以1℃/min升温至180℃,保温时间40min,在此温度下,碳酸氢钠全部分解,中基层混合料内部可以获得微小孔隙,并在孔隙表层形成致密微膜。然后150℃保温60min,使内部水汽充分挥发,然后经挤出机挤出至模具,塑性冷却后得到中基层板材;所述中基层混合料与致孔覆膜剂的质量比为40:1;所述中基层板材厚度1.5mm,孔隙率为34%,孔隙大小均匀,大小为27μm,孔隙覆膜厚度为0.4μm。

22.b、制备上下基层将pvc树脂、碳酸钙粉、环氧树脂、高硼硅玻璃粉混合均匀,得到上下基层混合料,然后在180℃下进行热混合,然后经挤出机挤出至模具,塑性冷却后得到得到上下基层板材;所述上下基层混合料按质量份计,包括以下组分:pvc树脂30份、碳酸钙粉50份、环氧树脂10份、高硼硅玻璃粉5份;所述基层上下基层厚度均为2mm。

23.c、制备基层将下基层、中基层、上基层板材按顺序堆叠,经胶水贴合并热压制成基层。

24.(3)制备缓冲层将艾草提取物与热熔后pvc混合,然后铺于铝合金纤维网热压制成缓冲层;所述铝合金纤维直径18μm,孔径大小0.5mm*0.5mm;所述艾草提取物与pvc的质量比为1:10;所述缓冲层厚度0.5mm。

25.(4)制备石塑地板所述石塑地板表层耐磨层由三氧化二铝层和uv漆组成,所述三氧化二铝层厚度为0.8mm,uv漆厚度为0.3mm;将表层耐磨层、缓冲层、基层先通过胶水贴合,再进行热压成型,得到含艾草活性成分的大生物石塑地板。

26.所述热压分为三段热压,第一段热压温度150℃,热压压力30mpa,时间15min,第二段热压温度130℃,热压压力26mpa,时间10min,第三段热压温度115℃,热压压力20mpa,时间5min。

27.实施例1的石塑地板有良好的抗菌性,对金黄色葡萄球菌抑制率96.4%、大肠杆菌抑制率97.9%、绿脓杆菌抑制率95.3%;实施例1的石塑地板孔隙率为34%,孔隙均匀,直径为27μm,孔隙覆膜厚度为0.4μm,厚度均匀,厚度偏差为

±

0.02μm,孔隙覆膜率高,覆膜率为98.2%;实施例1的石塑地板有良好的抗热膨胀性能,可以适用于地暖地面,横向加热尺寸变化率为0.07%,纵向加热尺寸变化率为0.06%,加热翘曲高度为0.3mm(gb_t 4085

‑

2015);实施例1的石塑地板有良好的抗潮湿膨胀性能,吸水膨胀厚度为0.011%(gbt11982.1

‑

2005);

实施例1的石塑地板有良好的抗冲击性,实验条件下冲击下无开裂现象(gb_t 4085

‑

2015);实施例1的石塑地板有良好的抗凹陷性能,可以有效防止家具压痕,残余凹陷为0.11mm(gb_t 4085

‑

2015);实施例1的石塑地板有良好的耐刮擦性能,耐磨等级为t级(gb_t 4085

‑

2015)。

28.实施例2(1)制备致孔覆膜剂将粒径4μm的二氧化硅与烘干至恒重的90nm碳酸氢钠超细粉在空气湿度12%的环境下混合研磨,得到搭载碳酸氢钠的二氧化硅;所述二氧化硅与碳酸氢钠超细粉的质量比为1:1.5。

29.将十二烷基硫酸钠、十二烷基苯磺酸钠、聚乙烯蜡、全氟乙烯丙烯共聚物、氟硅醇钠、硅酸铝钙钠混合均匀加热至310℃,此时为固体液体混融状态,然后冷却至室温,然后粉碎为1.5

‑

2μm的颗粒;所述颗粒按质量份计,包括以下组分:十二烷基硫酸钠0.8份、十二烷基苯磺酸钠0.3份、聚乙烯蜡0.8份、全氟乙烯丙烯共聚物1.8份、氟硅醇钠0.8份、硅酸铝钙钠0.8份。

30.将搭载碳酸氢钠的二氧化硅与颗粒混合均匀,加入丙烯酸乳液使其粘合,在180r/min下搅拌40min,得到粒径为9μm的致孔覆膜剂;所述搭载碳酸氢钠的二氧化硅、颗粒、丙烯酸乳液的质量比为1:3.5:1.5。

31.(2)制备基层a、制备中基层将pvc树脂、碳酸钙粉、环氧树脂、高硼硅玻璃粉混合均匀,得到中基层混合料;所述中基层混合料按质量份计,包括以下组分:pvc树脂25份、碳酸钙粉45份、环氧树脂8份、高硼硅玻璃粉3份。

32.将中基层混合料进行热混合,以1℃/min升温加热,并以250r/min持续搅拌,加热至温度为160℃,迅速加入致孔覆膜剂继续搅拌,期间以1℃/min升温至180℃,保温时间35min,在此温度下,碳酸氢钠全部分解,中基层混合料内部可以获得微小孔隙,并在孔隙表层形成致密微膜。然后150℃保温50min,使内部水汽充分挥发,然后经挤出机挤出至模具,塑性冷却后得到中基层板材;所述中基层混合料与致孔覆膜剂的质量比为38:1;所述中基层板材厚度1.4mm,孔隙率为32%,孔隙大小均匀,大小为25μm,孔隙覆膜厚度为0.3μm。

33.b、制备上下基层将pvc树脂、碳酸钙粉、环氧树脂、高硼硅玻璃粉混合均匀,得到上下基层混合料,然后在180℃下进行热混合,然后经挤出机挤出至模具,塑性冷却后得到得到上下基层板材;所述上下基层混合料按质量份计,包括以下组分:pvc树脂25份、碳酸钙粉45份、环氧树脂8份、高硼硅玻璃粉3份;所述基层上下基层厚度均为1.8mm。

34.c、制备基层

将下基层、中基层、上基层板材按顺序堆叠,经胶水贴合并热压制成基层。

35.(3)制备缓冲层将艾草提取物与热熔后pvc混合,然后铺于铝合金纤维网热压制成缓冲层;所述铝合金纤维直径17μm,孔径大小0.5mm*0.5mm;所述艾草提取物与pvc的质量比为1:11;所述缓冲层厚度0.4mm。

36.(4)制备石塑地板所述石塑地板表层耐磨层由三氧化二铝层和uv漆组成,所述三氧化二铝层厚度为0.7mm,uv漆厚度为0.4mm;将表层耐磨层、缓冲层、基层先通过胶水贴合,再进行热压成型,得到含艾草活性成分的大生物石塑地板。

37.所述热压分为三段热压,第一段热压温度145℃,热压压力32mpa,时间14min,第二段热压温度135℃,热压压力25mpa,时间9min,第三段热压温度120℃,热压压力18mpa,时间8min。

38.实施例2的石塑地板有良好的抗菌性,对金黄色葡萄球菌抑制率96.2%、大肠杆菌抑制率97.5%、绿脓杆菌抑制率94.9%;实施例2的石塑地板孔隙率为32%,孔隙均匀,直径为25μm,孔隙覆膜厚度为0.3μm,厚度均匀,厚度偏差为

±

0.03μm,孔隙覆膜率高,覆膜率为97.9%;实施例2的石塑地板有良好的抗热膨胀性能,可以适用于地暖地面,横向加热尺寸变化率为0.08%,纵向加热尺寸变化率为0.08%,加热翘曲高度为0.34mm(gb_t 4085

‑

2015);实施例2的石塑地板有良好的抗潮湿膨胀性能,吸水膨胀厚度为0.013%(gbt11982.1

‑

2005);实施例2的石塑地板有良好的抗冲击性,实验条件下冲击下无开裂现象(gb_t 4085

‑

2015);实施例2的石塑地板有良好的抗凹陷性能,可以有效防止家具压痕,残余凹陷为0.12mm(gb_t 4085

‑

2015);实施例2的石塑地板有良好的耐刮擦性能,耐磨等级为t级(gb_t 4085

‑

2015)。

39.实施例3(1)制备致孔覆膜剂将粒径6μm的二氧化硅与烘干至恒重的110nm碳酸氢钠超细粉在空气湿度8%的环境下混合研磨,得到搭载碳酸氢钠的二氧化硅;所述二氧化硅与碳酸氢钠超细粉的质量比为1:2.5。

40.将十二烷基硫酸钠、十二烷基苯磺酸钠、聚乙烯蜡、全氟乙烯丙烯共聚物、氟硅醇钠、硅酸铝钙钠混合均匀加热至310℃,此时为固体液体混融状态,然后冷却至室温,然后粉碎为1.5

‑

2μm的颗粒;所述颗粒按质量份计,包括以下组分:十二烷基硫酸钠1.2份、十二烷基苯磺酸钠0.7份、聚乙烯蜡1.2份、全氟乙烯丙烯共聚物2.2份、氟硅醇钠1.2份、硅酸铝钙钠1.2份。

41.将搭载碳酸氢钠的二氧化硅与颗粒混合均匀,加入丙烯酸乳液使其粘合,在220r/min下搅拌60min,得到粒径为11μm的致孔覆膜剂;

所述搭载碳酸氢钠的二氧化硅、颗粒、丙烯酸乳液的质量比为1:4.5:2.5。

42.(2)制备基层a、制备中基层将pvc树脂、碳酸钙粉、环氧树脂、高硼硅玻璃粉混合均匀,得到中基层混合料;所述中基层混合料按质量份计,包括以下组分:pvc树脂35份、碳酸钙粉55份、环氧树脂11份、高硼硅玻璃粉7份。

43.将中基层混合料进行热混合,以1℃/min升温加热,并以350r/min持续搅拌,加热至温度为160℃,迅速加入致孔覆膜剂继续搅拌,期间以1℃/min升温至180℃,保温时间45min,在此温度下,碳酸氢钠全部分解,中基层混合料内部可以获得微小孔隙,并在孔隙表层形成致密微膜。然后150℃保温70min,使内部水汽充分挥发,然后经挤出机挤出至模具,塑性冷却后得到中基层板材;所述中基层混合料与致孔覆膜剂的质量比为42:1;所述中基层板材厚度1.6mm,孔隙率为36%,孔隙大小均匀,大小为28μm,孔隙覆膜厚度为0.5μm。

44.b、制备上下基层将pvc树脂、碳酸钙粉、环氧树脂、高硼硅玻璃粉混合均匀,得到上下基层混合料,然后在180℃下进行热混合,然后经挤出机挤出至模具,塑性冷却后得到得到上下基层板材;所述上下基层混合料按质量份计,包括以下组分:pvc树脂35份、碳酸钙粉55份、环氧树脂12份、高硼硅玻璃粉7份;所述基层上下基层厚度均为2.2mm。

45.c、制备基层将下基层、中基层、上基层板材按顺序堆叠,经胶水贴合并热压制成基层。

46.(3)制备缓冲层将艾草提取物与热熔后pvc混合,然后铺于铝合金纤维网热压制成缓冲层;所述铝合金纤维直径19μm,孔径大小0.5mm*0.5mm;所述艾草提取物与pvc的质量比为1:9;所述缓冲层厚度0.6mm。

47.(4)制备石塑地板所述石塑地板表层耐磨层由三氧化二铝层和uv漆组成,所述三氧化二铝层厚度为0.9mm,uv漆厚度为0.2mm;将表层耐磨层、缓冲层、基层先通过胶水贴合,再进行热压成型,得到含艾草活性成分的大生物石塑地板。

48.所述热压分为三段热压,第一段热压温度155℃,热压压力28mpa,时间16min,第二段热压温度125℃,热压压力27mpa,时间11min,第三段热压温度110℃,热压压力22mpa,时间5min。

49.实施例3的石塑地板有良好的抗菌性,对金黄色葡萄球菌抑制率96.1%、大肠杆菌抑制率97.8%、绿脓杆菌抑制率95.1%;实施例3的石塑地板孔隙率为36%,孔隙均匀,直径为28μm,孔隙覆膜厚度为0.5μm,

厚度均匀,厚度偏差为

±

0.03μm,孔隙覆膜率高,覆膜率为97.5%;实施例3的石塑地板有良好的抗热膨胀性能,可以适用于地暖地面,横向加热尺寸变化率为0.09%,纵向加热尺寸变化率为0.07%,加热翘曲高度为0.32mm(gb_t 4085

‑

2015);实施例3的石塑地板有良好的抗潮湿膨胀性能,吸水膨胀厚度为0.012%(gbt11982.1

‑

2005);实施例3的石塑地板有良好的抗冲击性,实验条件下冲击下无开裂现象(gb_t 4085

‑

2015);实施例3的石塑地板有良好的抗凹陷性能,可以有效防止家具压痕,残余凹陷为0.13mm(gb_t 4085

‑

2015);实施例3的石塑地板有良好的耐刮擦性能,耐磨等级为t级(gb_t 4085

‑

2015)。

50.对比例1(1)制备致孔覆膜剂将粒径5μm的二氧化硅与烘干至恒重的100nm碳酸氢钠超细粉在空气湿度10%的环境下混合研磨,得到搭载碳酸氢钠的二氧化硅;所述二氧化硅与碳酸氢钠超细粉的质量比为1:2。

51.将十二烷基硫酸钠、十二烷基苯磺酸钠、聚乙烯蜡、全氟乙烯丙烯共聚物混合均匀加热至310℃,此时为固体液体混融状态,然后冷却至室温,然后粉碎为1.5

‑

2μm的颗粒;所述颗粒按质量份计,包括以下组分:十二烷基硫酸钠1份、十二烷基苯磺酸钠0.5份、聚乙烯蜡1份、全氟乙烯丙烯共聚物2份。

52.将搭载碳酸氢钠的二氧化硅与颗粒混合均匀,加入丙烯酸乳液使其粘合,在200r/min下搅拌50min,得到粒径为10μm的致孔覆膜剂;所述搭载碳酸氢钠的二氧化硅、颗粒、丙烯酸乳液的质量比为1:4:2。

53.(2)制备基层a、制备中基层将pvc树脂、碳酸钙粉、环氧树脂混合均匀,得到中基层混合料;所述中基层混合料按质量份计,包括以下组分:pvc树脂30份、碳酸钙粉50份、环氧树脂10份。

54.将中基层混合料进行热混合,以1℃/min升温加热,并以300r/min持续搅拌,加热至温度为160℃,迅速加入致孔覆膜剂继续搅拌,期间以1℃/min升温至180℃,保温时间40min,在此温度下,碳酸氢钠全部分解,中基层混合料内部可以获得微小孔隙。然后150℃保温60min,使内部水汽充分挥发,然后经挤出机挤出至模具,塑性冷却后得到中基层板材;所述中基层混合料与致孔覆膜剂的质量比为40:1;所述中基层板材厚度1.5mm,孔隙率为28%,得到孔隙大小20

‑

29μm,孔隙覆膜厚度为0.1

‑

0.3μm。

55.b、制备上下基层将pvc树脂、碳酸钙粉、环氧树脂混合均匀,得到上下基层混合料,然后在180℃下进行热混合,然后经挤出机挤出至模具,塑性冷却后得到得到上下基层板材;所述上下基层混合料按质量份计,包括以下组分:pvc树脂30份、碳酸钙粉50份、环氧树脂10份;

所述基层上下基层厚度均为2mm。

56.c、制备基层将下基层、中基层、上基层板材按顺序堆叠,经胶水贴合并热压制成基层。

57.(3)制备缓冲层将热熔后pvc铺于铝合金纤维网热压制成缓冲层;所述铝合金纤维直径18μm,孔径大小0.5mm*0.5mm;所述缓冲层厚度0.5mm。

58.(4)制备石塑地板所述石塑地板表层耐磨层由三氧化二铝层和uv漆组成,所述三氧化二铝层厚度为0.8mm,uv漆厚度为0.3mm;将表层耐磨层、缓冲层、基层先通过胶水贴合,再进行热压成型,得到石塑地板。

59.所述热压分为三段热压,第一段热压温度145℃,热压压力32mpa,时间14min,第二段热压温度135℃,热压压力25mpa,时间9min,第三段热压温度120℃,热压压力18mpa,时间8min。

60.对比例1的石塑地板对金黄色葡萄球菌抑制率42.7%、大肠杆菌抑制率38.6%、绿脓杆菌抑制率48.4%;对比例1的石塑地板孔隙率为28%,孔隙大小不均匀,直径为22

‑

29μm不等,孔隙覆膜厚度分布不均匀,厚度为0.1

‑

0.3μm不等,孔隙覆膜率72.6%;对比例1的石塑地板抗热膨胀性能测试,横向加热尺寸变化率为0.15%,纵向加热尺寸变化率为0.17%,加热翘曲高度为0.8mm(gb_t 4085

‑

2015);对比例1的石塑地板抗潮湿膨胀性能测试,吸水膨胀厚度为0.37%(gbt11982.1

‑

2005);对比例1的石塑地板的抗冲击性测试,实验条件下冲击下无开裂现象(gb_t 4085

‑

2015);对比例1的石塑地板的抗凹陷性能测试,残余凹陷为0.26mm(gb_t 4085

‑

2015);对比例1的石塑地板耐刮擦性能测试,耐磨等级为t级(gb_t 4085

‑

2015)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。