1.本发明属于无缝管热轧技术领域,具体涉及一种热轧无缝管双工位芯棒循环限动轧制工艺、装置及其应用。

背景技术:

2.在现有无缝管生产机组中,尤其是限动芯棒轧管机,比如二辊斜轧轧管机和三辊斜轧轧管机,以芯棒操作方式分为单支芯棒限动轧制机组、多支芯棒(一般为5~6支)循环限动轧制机组和前台整体平移式双芯棒轧制机组。二辊连轧或三辊连轧一般为多芯棒(一般为5~6支)循环限动轧制机组。

3.以上芯棒循环方式,存在以下几个问题:1、单支芯棒限动轧制机组,尤其是斜轧机组,当芯棒直径小于90mm时,在轧制过程中无法采用给芯棒内部通冷却水的方式将由于轧件的热传导和轧制过程中产生的热量带走,轧制完成芯棒回退后仅采用外喷水或者冷却水箱冷却的方式在短时间内很难将芯棒冷却至100~150℃,该温度区间是石墨粘附在芯棒上的最佳温度段,严重影响后续石墨的喷涂,从而影响管内表面质量,同时润滑效果不佳导致机组能耗增加,不利于节能环保。要将芯棒冷却至100~150℃,就需要增加冷却时间,使整条生产线设备空载运行时间比例增加,严重影响机组生产节奏和产能,一般节奏为1支/分钟,使得管厂经济效益得不到提高。

4.2、多支芯棒(一般为5~6支)循环限动轧制机组一般为芯棒小循环,芯棒具体分布为:回退线2支,冷却站2支,预穿1支,轧制线1支。多支芯棒循环限动轧制机组生产节奏斜轧机组可达到2支/分,连轧机组可达2.5支/分。其不足是设备流程长,设备投资较大。

5.3、前台整体平移式双芯棒轧制机组,其结构为机组主机固定,前台二段的限动系统、限动小车及驱动系统、受料台架及抱芯装置为一整体,该前台整体在主机前平移两个工位。前台整体平移时,设备惯性导致前台精确停车定位比较困难,前台轧制线与主机轧制中心线不重合概率非常大。随着前台行走轮的磨损前台轧制线只会比主机轧制线低。

技术实现要素:

6.为了克服现有技术的不足,本发明提供一种热轧无缝管双工位芯棒循环限动轧制工艺、装置及其应用。

7.本发明通过以下技术方案予以实现。

8.一种热轧无缝管双工位芯棒循环限动轧制装置,它包括轧管机前台和毛管横移装置,其中:所述轧管机前台包括前台一段和前台二段,前台一段设置于靠近轧管机一侧,前台二段设置于前台一段的尾端;所述毛管横移装置设置于穿孔机与轧管机轧制线之间,毛管横移装置包括设置于穿孔机与轧管机之间的小车行走桁架,毛管移送小车安装于小车行走桁架上,并且毛管移送小车为空中行走小车,电机或者液压马达驱动毛管移送小车沿小车行走桁架往复运动,毛管移送小车上设置可升降的毛管夹或者毛管钩,毛管夹或者毛管

钩夹紧穿孔机轧制出的毛管后通过毛管移送小车由穿孔机横向输送至前台一段;(一)所述轧制装置为双工位在线预穿芯棒循环限动轧制工艺布置:所述前台一段包括毛管升降输送辊道和抱芯辊装置,毛管升降输送辊道和抱芯辊装置间隔设置于轧管机的轧制中心线上,抱芯辊装置对毛管升降输送辊道上预穿的毛管与芯棒进行限位和导向,预穿芯棒后的毛管通过毛管升降输送辊道送入轧管机的进料口,最末端抱芯辊装置位置处设置石墨润滑装置;所述前台二段根据限动方式不同为以下限动方式中的任一种:1)所述前台二段为油缸限动方式,小车传动为齿条传动方式或者钢丝绳传动方式:

①

油缸限动齿条传动方式:包括限动齿条、芯棒限动小车、齿条传动装置、芯棒限动装置、齿条传动电机、芯棒支撑升降辊道、芯棒冷却装置、芯棒横移装置;限动齿条设置于轧管机的轧制中心线上,限动齿条上设置齿条传动装置,齿条传动装置的两侧分别设置芯棒限动装置,限动齿条上靠近轧管机一侧设置芯棒限动小车,限动驱动电机驱动齿条传动装置通过限动齿条带动芯棒限动小车沿轧制线往复运动,轧制时芯棒限动装置提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,轧制线上设置芯棒支撑升降辊道,芯棒放置于芯棒支撑升降辊道的上方;1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置四和芯棒冷却装置;

②

油缸限动钢丝绳传动方式:包括芯棒限动小车、芯棒限动装置、芯棒支撑升降辊道、芯棒横移装置、芯棒冷却装置、限动小车钢丝绳、钢丝绳绳轮、限动小车钢丝绳传动装置、限动小车驱动装置、小车尾梁;芯棒限动小车及其尾梁位于轧制线上,限动小车钢丝绳传动装置通过限动小车钢丝绳带动芯棒限动小车夹持芯棒在升降辊道上沿轧制线往复运动,轧制线两侧布置芯棒限动装置,轧制时芯棒限动装置提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,轧制线上设置芯棒支撑升降辊道,芯棒放置于芯棒支撑升降辊道的上方;1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置和芯棒冷却装置;2)所述前台二段为电机限动方式:所述前台二段包括芯棒横移装置、芯棒限动小车、限动齿条传动装置、限动驱动电机、限动齿条、芯棒支撑升降辊道、芯棒冷却装置、1#芯棒循环工位和2#芯棒循环工位;限动齿条设置于轧管机的轧制中心线上,限动齿条上设置限动齿条传动装置,限动齿条传动装置靠近轧管机一侧设置芯棒限动小车,限动驱动电机驱动限动齿条传动装置通过限动齿条带动芯棒限动小车沿往轧制线往复运动,轧制时齿条限动电机提供所需限动力;所述1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,轧制中心线上设置芯棒支撑升降辊道,1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置四和芯棒冷却装置;(二)所述轧制装置为双工位离线预穿芯棒循环限动轧制工艺布置:所述前台一段包括毛管升降输送辊道、毛管预穿升降辊道、抱芯辊装置和四连杆横移装置或者芯棒横移装置,毛管升降输送辊道设置于轧管机的轧制中心线上,毛管预穿升降辊道平行设置于毛管升降输送辊道的两侧,轧制中心线上设置若干抱芯辊装置,抱芯辊装置对毛管升降输送辊道上预穿的毛管与芯棒进行限位和导向,预穿芯棒后的毛管通过

毛管升降输送辊道送入轧管机的进料口,最末端抱芯辊装置位置处设置石墨润滑装置;所述四连杆横移装置或芯棒横移装置设置于毛管升降输送辊道和毛管预穿升降辊道之间,四连杆横移装置或芯棒横移装置将预穿好的毛管和芯棒从升降辊道上输送至毛管升降输送辊道的上方;所述前台二段根据限动方式不同为以下限动方式中的任一种:1)所述前台二段为油缸限动方式:包括芯棒预穿链/齿条、限动齿条、芯棒限动小车、齿条传动装置、芯棒限动装置、芯棒支撑升降辊道、芯棒冷却装置、芯棒横移装置或四连杆横移装置;限动齿条设置于轧管机的轧制中心线上,限动齿条上设置齿条传动装置,齿条传动装置的两侧分别设置芯棒限动装置,限动齿条上靠近轧管机一侧设置芯棒限动小车,限动驱动电机驱动齿条传动装置通过限动齿条带动芯棒限动小车沿轧制线往复运动,轧制时芯棒限动装置提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,1#芯棒循环工位的中心线和2#芯棒循环工位的中心线位置处分别设置芯棒预穿链/齿条,芯棒放置于芯棒预穿链/齿条的上方,两侧芯棒预穿链/齿条交替驱动芯棒前进预穿芯棒和后退冷却芯棒;2)所述前台二段为电机限动方式,所述前台二段包括芯棒预穿链/齿条、限动齿条、芯棒限动小车、电机限动齿条传动装置、芯棒冷却装置,芯棒横移装置或四连杆横移装置;限动齿条设置于轧管机的轧制中心线上,限动齿条上设置电机限动齿条传动装置,电机限动齿条传动装置靠近轧管机一侧设置芯棒限动小车,限动驱动电机驱动电机限动齿条传动装置通过限动齿条带动芯棒限动小车沿往轧制线往复运动,轧制时齿条限动电机提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,1#芯棒循环工位的中心线和2#芯棒循环工位的中心线位置处分别设置芯棒预穿链/齿条,芯棒放置于芯棒预穿链/齿条的上方,两侧芯棒预穿链/齿条交替驱动芯棒前进预穿芯棒和后退冷却芯棒;(三)所述轧制装置为双工位双芯棒复合预穿芯棒循环限动工艺布置:所述前台一段包括芯棒横移装置二、预穿固定辊道、毛管升降输送辊道和抱芯辊装置,毛管升降输送辊道设置于轧管机的轧制中心线上,毛管预穿固定辊道平行设置于毛管升降输送辊道的两侧,毛管预穿固定辊道与抱芯辊装置之间设置芯棒横移装置二,芯棒横移装置二将离线预穿的芯棒和毛管横向移动至毛管升降输送辊道上;毛管升降输送辊道上设置若干抱芯辊装置,抱芯辊装置对毛管升降输送辊道上离线或者在线预穿的毛管与芯棒进行限位和导向,预穿芯棒后的毛管通过毛管升降输送辊道送入轧管机的进料口,最末端抱芯辊装置位置处设置石墨润滑装置;所述前台二段根据限动方式不同为以下限动方式中的任一种:1)所述前台二段为油缸限动方式,包括限动齿条、芯棒限动小车、齿条传动装置、芯棒限动装置、芯棒支撑升降辊道、芯棒冷却装置、芯棒横移装置五、芯棒夹送辊装置、预穿升降辊道;限动齿条设置于轧管机的轧制中心线上,限动齿条上设置齿条传动装置,齿条传动装置的前后两侧分别设置芯棒限动装置,限动齿条上靠近轧管机一侧设置芯棒限动小车,限动驱动电机驱动齿条传动装置通过限动齿条带动芯棒限动小车沿轧制线往复运动,轧制时芯棒限动装置提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,1#芯棒循环工位和2#芯棒循环工位之间轧制线上设置芯棒支撑升

降辊道,芯棒限动小车夹紧芯棒的尾部放置于芯棒支撑升降辊道的上方,1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置五、芯棒夹送辊装置和预穿升降辊道,在升降辊道下方设置芯棒冷却装置;2)所述前台二段为电机限动方式,包括限动齿条、芯棒限动小车、齿条传动装置、电机限动齿条传动装置、齿条限动电机、芯棒支撑升降辊道、芯棒冷却装置、芯棒横移装置五、芯棒夹送辊装置、预穿升降辊道;限动齿条设置于轧管机的轧制中心线上,限动齿条上设置电机限动齿条传动装置,限动齿条上靠近轧管机一侧设置芯棒限动小车,限动驱动电机驱动齿条传动装置通过限动齿条带动芯棒限动小车沿往轧制线往复运动,轧制时齿条限动电机提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,1#芯棒循环工位和2#芯棒循环工位之间轧制线上设置芯棒支撑升降辊道,芯棒限动小车夹紧芯棒的尾部放置于芯棒支撑升降辊道的上方;1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置五、芯棒夹送辊装置和预穿升降辊道,在升降辊道下方设置芯棒冷却装置;(四)所述轧制装置为双工位多支芯棒复合预穿芯棒循环限动工艺布置:所述前台一段包括芯棒横移装置二、预穿升降辊道、毛管升降输送辊道和抱芯辊装置;毛管升降输送辊道和抱芯辊装置间隔设置于轧管机的轧制中心线上,毛管预穿升降辊道平行设置于轧制中心线两侧,毛管预穿升降辊道与抱芯辊装置之间设置芯棒横移装置二,芯棒横移装置二将离线预穿的芯棒和毛管横移至毛管升降输送辊道上;抱芯辊装置对毛管升降输送辊道上离线或者在线预穿的毛管与芯棒进行限位和导向,预穿芯棒后的毛管通过毛管升降输送辊道送入轧管机,最末端抱芯辊装置位置处设置石墨润滑装置;所述前台二段为油缸限动方式,包括限动齿条、芯棒限动小车、齿条传动装置、芯棒限动装置、、齿条传动装置、芯棒支撑升降辊道、芯棒横移装置五、芯棒夹送辊装置、预穿固定辊道与水槽间芯棒横移惠斯顿、预穿线固定辊道、芯棒冷却水槽;限动齿条设置于轧管机的轧制中心线上,限动齿条上设置齿条传动装置,齿条传动装置两侧分别设置芯棒限动装置,齿条传动装置上靠近轧管机一侧设置芯棒限动小车,限动驱动电机驱动齿条传动装置带动芯棒限动小车沿限动齿条往复运动,轧制时芯棒限动装置提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,1#芯棒循环工位和2#芯棒循环工位之间轧制线上设置芯棒支撑升降辊道,芯棒限动小车夹紧芯棒的尾部放置于芯棒支撑升降辊道的上方;1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置五、芯棒预穿固定辊道、芯棒横移惠斯顿和芯棒冷却水槽;所述前台二段为电机限动方式,包括限动齿条、芯棒限动小车、电机限动齿条传动装置、齿条限动电机、芯棒支撑升降辊道、芯棒横移装置五、芯棒夹送辊装置、预穿固定辊道与水槽间芯棒横移惠斯顿、预穿线固定辊道、芯棒冷却水槽。限动齿条设置于轧管机的轧制中心线上,限动齿条上设置电机限动齿条传动装置,限动齿条上靠近轧管机一侧设置芯棒限动小车,限动驱动电机驱动齿条传动装置通过限动齿条带动芯棒限动小车沿往轧制线往复运动,轧制时齿条限动电机提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,1#芯棒循环工位和2#芯棒循环工位之间轧制线上设置芯棒支撑升降辊道,芯棒限动小车夹紧芯棒的尾部放置于芯棒支撑升降辊道的上方,1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置五、芯棒预穿固定辊

道、芯棒横移惠斯顿和芯棒冷却水槽。

9.进一步地,所述毛管移送小车的取料点位于穿孔机的出口或者毛管输送链的出口,取料点位置处用于接毛管的装置为挡料斜臂条、接料钩、接料台架、对齐辊道或者喷硼砂装置的对滚轮。

10.进一步地,所述毛管预穿升降辊道、毛管升降输送辊道、预穿升降辊道、预穿线固定辊道、预穿固定辊道和芯棒夹送辊装置的驱动装置为变频减速电机、变频电机或者液压马达;毛管预穿升降辊道、毛管升降输送辊道、芯棒支撑升降辊道和预穿升降辊道的升降传动驱动装置为液压缸、电机或液压马达驱动的升降机,所述液压缸上安装位移传感器,并采用电动或手动调整的机械限位装置调整所述辊道中心线高度,所述电机或液压马达驱动的升降机上安装编码器和位移传感器用于调整所述辊道中心线高度。

11.进一步地,所述抱芯辊装置为三辊抱芯装置或者四辊抱芯装置,抱芯辊装置的开口度调整方式为机械限位方式或者位移传感器电气控制方式;所述芯棒预穿链/齿条由预穿链条、升降辊道与预穿齿条组成,离线预穿芯棒冷却装置与在线预穿芯棒冷却装置均为喷淋式冷却装置或者为带旋转装置的喷淋式冷却装置;所述芯棒限动小车上安装有活动的芯棒卡爪、驱动装置和芯棒自动喂入/拉出装置,芯棒限动小车的行走装置为车轮或者滑板,芯棒限动小车的驱动装置为齿条传动方式或者钢丝绳传动方式;芯棒限动小车上安装有限动导向装置,限动导向装置为滑板或导轮。

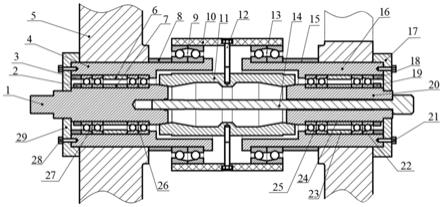

12.进一步地,所述芯棒冷却装置包括水槽和料位盘,所述水槽的侧壁上沿轴线方向设置取放料开口,料位盘设置于水槽中,料位盘的轴线方向与水槽的轴线方向共线,料位盘在水槽中沿轴线方向作旋转运动,在料位盘的外圆面上沿料位盘的圆周方向均布至少三个用于放置芯棒的凹槽。

13.进一步地,所述双工位芯棒循环限动轧制装置设置为以下任一种工艺布置形式:1)当毛管移送小车的放料点为1#芯棒循环工位和2#芯棒循环工位时,双工位芯棒循环限动轧制装置处于双工位离线预穿工艺布置方式;2)当毛管移送小车的放料点为抱芯辊装置位置处时,双工位芯棒循环限动轧制装置处于双工位在线预穿工艺布置方式;3)当毛管移送小车的放料点为1#芯棒循环工位、2#芯棒循环工位和抱芯辊装置时,双工位芯棒循环限动轧制装置处于复合预穿芯棒的工艺布置方式。

14.一种热轧无缝管双工位芯棒循环限动轧制装置在三辊斜轧轧管机、二辊斜轧轧管机、二辊连轧机或者三辊连轧机限动轧制系统或者芯棒循环系统中的应用,其特征在于:a.在轧制薄壁管时,为了减少芯棒与毛管接触时间减少毛管温降,采取双工位在线预穿芯棒循环工艺布置方式;b.在轧制厚壁管时,厚壁管热容量大,温降小,为提高轧制节奏,采取双工位离线预穿芯棒循环工艺布置方式;c.机组既需要生产薄壁管也需要生产厚壁管时,采用双工位复合预穿芯棒的工艺布置方式。

15.热轧无缝管双工位芯棒循环限动轧制工艺,采取双工位在线预穿芯棒循环工艺布置方式,包括以下步骤:s1、轧制线上的1#芯棒完成轧制回退到位,1#芯棒循环工位芯棒横移装置四启动,

将1#芯棒从轧制线横移至1#芯棒循环工位芯棒冷却装置上进行冷却;s2、1#芯棒横移的同时,2#芯棒循环工位芯棒横移装置四启动,将2#芯棒循环工位上冷却好的2#芯棒从2#芯棒循环工位芯棒冷却装置上横移至轧制中心线,芯棒限动小车的卡爪夹紧芯棒尾柄;s3、步骤s2中2#芯棒横移过程中,毛管横移小车将毛管平稳的放置于轧制中心线处;s4、芯棒在限动小车的带动下朝轧管机方向前进到位后,轧制线上的毛管升降输送辊道升起,将毛管沿轧机方向输送直至轧管机并将毛管咬入,然后毛管升降输送辊道下降到最低位;s5、轧管机轧制完成后,2#芯棒在限动小车的牵引下快速回退到位,2#芯棒循环工位芯棒横移装置启动,将2#芯棒从轧制线横移至2#芯棒循环工位芯棒冷却装置上进行冷却;s6、2#芯棒横移的同时,1#芯棒循环工位芯棒横移装置四启动,将冷却好的1#芯棒从1#芯棒循环工位冷却装置上横移至轧制中心线,限动小车卡爪夹紧1#芯棒尾柄;s7、步骤s6中1#芯棒横移过程中,毛管横移小车将毛管平稳的放置于轧制中心线处;s8、1#芯棒循环工位芯棒在限动小车的带动下朝主机方向前进到位后,轧制线上的毛管升降输送辊道升起将毛管朝轧机方向输送直至轧管机将毛管咬入,升降辊道下降到最低位,步骤s1~s8反复循环。

16.热轧无缝管双工位芯棒循环限动轧制工艺,采取双工位离线预穿芯棒循环工艺布置方式,包括以下步骤:s1、轧制线上的1#芯棒完成轧制回退到位,此时2#工位处的2#芯棒预穿完成,四连杆横移装置或芯棒横移装置同步启动,将1#芯棒从轧制线横移至毛管预穿升降辊道上,四连杆横移装置或芯棒横移装置启动将2#工位预穿完成的2#芯棒和毛管横移至轧制线;s2、1#芯棒循环工位的芯棒预穿链/齿条卡住1#芯棒的尾柄后快速回退到离线预穿芯棒冷却装置位置处,离线预穿芯棒冷却装置启动,对轧制后的1#芯棒进行快速冷却;s3、1#芯棒循环工位的1#芯棒回退的同时,2#芯棒循环工位的2#芯棒在限动小车的牵引下朝主机方向前进到位后,轧制线上的毛管升降输送辊道升起,将毛管朝轧机方向输送直至轧管机将毛管咬入,毛管升降输送辊道下降到最低位;s4、毛管轧制的同时,毛管移送小车将穿孔机穿好的毛管平稳的放置在1#芯棒循环工位的毛管预穿升降辊道之上,1#芯棒循环工位的芯棒预穿链/齿条启动,带动1#芯棒预穿入毛管内部,1#芯棒预穿到位后等待1#芯棒循环工位四连杆横移装置或芯棒横移装置同步启动拨料;s5、轧管机轧完后,芯棒限动小车带动2#芯棒快速回退到位;s6、四连杆横移装置或者芯棒横移装置启动,将2#芯棒循环工位的2#芯棒从轧制线横移至2#芯棒循环工位毛管预穿升降辊道之上,与此同时四连杆横移装置或者芯棒横移装置将1#芯棒循环工位处的1#芯棒和毛管横移至轧制线;s7、2#芯棒循环工位的2#芯棒在预穿链/齿条带动下快速回退至离线预穿芯棒冷却装置位置处进行冷却,毛管移送小车将穿孔机穿好的毛管平稳的放置在2#芯棒循环工位

的毛管预穿升降辊道之上,2#芯棒冷却完成后2#芯棒循环工位的芯棒预穿链/齿条启动,带动2#芯棒插入毛管内部,2#芯棒预穿到位后等待2#芯棒循环工位四连杆横移装置或芯棒横移装置同步启动拨料;s8、轧制完成后,芯棒限动小车带动1#芯棒快速回退到位;四连杆横移装置或者芯棒横移装置启动,将1#芯棒循环工位的1#芯棒从轧制线横移至1#芯棒循环工位毛管预穿升降辊道上,同时四连杆横移装置或者芯棒横移装置将2#芯棒循环工位预穿完成的2#芯棒和毛管横移至轧制线,步骤s1~s8反复循环。

17.热轧无缝管双工位芯棒循环限动轧制工艺,其特征在于:采取双工位复合预穿芯棒循环工艺布置方式,包括以下步骤:a、离线预穿a

‑

a、轧制线上的1#芯棒完成轧制回退到位、2#工位芯棒在夹送辊装置驱动下在预穿辊道上和预穿升降辊道上完成预穿,芯棒横移装置五启动将1#工位的芯棒从轧制线横移至1#工位芯棒冷却装置之上快速冷却;1#工位芯棒横移同时,2#工位芯棒横移装置二和芯棒横移装置五同步启动将预穿好的2#芯棒和毛管横移至轧制线;a

‑

b、限动小车带动芯棒朝主机方向前进到位后,轧制线上的毛管输送升降辊道升起将毛管朝轧机方向输送直至轧管机将毛管咬入,毛管输送升降辊道下降到最低位;a

‑

c、轧制的同时,毛管横移车将穿孔机穿好的毛管平稳的放置在1#工位的固定预穿辊道之上,1#工位前台二段升降辊道升起、夹送辊或预穿齿条启动,带动芯棒插入毛管内部,芯棒预穿到位后等待1#工位横移装置拨料;a

‑

d、轧管机轧完后,芯棒限动小车带动芯棒快速回退到位;a

‑

e、芯棒横移装置启动将2#工位的芯棒从轧制线横移至2#工位芯棒冷却装置之上,与此同时横移装置同步启动将1#工位芯棒和毛管从预穿线横移至轧制线;a

‑

f、2#工位的芯棒在芯棒冷却位进行冷却,毛管横移车1将穿孔机穿好的毛管平稳的放置在2#工位的固定预穿辊道之上,芯棒冷却完成后2#工位的芯棒预穿升降辊道升起、夹送辊或预穿齿条启动,带动芯棒插入毛管内部,芯棒预穿到位后等待2#工位横移装置拨料;a

‑

g、轧制完成后,限动小车17带动芯棒快速回退到位;芯棒横移装置启动将1#工位的芯棒从轧制线横移至1#工位芯棒冷却装置之上,与此同时,2#工位横移装置同步启动将芯棒和毛管横移至轧制线;a

‑

h、步骤a

‑

a~a

‑

g反复循环;b、在线预穿b

‑

a、1#工位轧制完成芯棒回退到位,1#工位前台二段横移装置启动,将1#工位芯棒从轧制线横移至1#工位芯棒冷却装置之上进行冷却;b

‑

b、1#工位横移同时,2#工位前台二段横移装置启动,将冷却好的2#工位芯棒从2#工位冷却装置横移至轧制中心线,限动小车卡抓卡住芯棒尾柄;b

‑

c、步骤b

‑

a 和b

‑

b进行过程中,毛管横移小车将毛管平稳的放置于前台一段轧制中心线毛管输送辊道之上;b

‑

d、芯棒限动小车驱动2#工位芯棒朝主机方向前进到位后,轧制线上的毛管送入辊道升起将毛管朝轧机方向输送直至轧管机将毛管咬入,升降辊道下降到最低位;

b

‑

e、轧制完成后,2#工位芯棒在在限动小车的带动下快速回退到位,2#工位前台二段横移装置启动,将2#工位芯棒从轧制线横移至2#工位芯棒冷却装置之上进行冷却;b

‑

f、2#工位芯棒横移同时,1#工位前台二段横移装置启动,将冷却好的1#工位芯棒从1#工位冷却装置横移至轧制中心线,限动小车卡抓卡住芯棒尾柄;b

‑

g、步骤b

‑

e 和b

‑

f进行过程中,毛管横移小车将毛管平稳的放置于前台一段轧制中心线毛管输送辊道之上;b

‑

h、1#工位芯棒在限动小车的带动下超主机方向前进到位后,轧制线上的毛管送入辊道升起将毛管朝轧机方向输送直至轧管机将毛管咬入,升降辊道下降到最低位;b

‑

i、步骤b

‑

a~b

‑

i反复循环;c、离线预穿c

‑

a、轧制线上的1#芯棒完成轧制回退到位、2#工位芯棒在夹送辊装置和预穿辊道驱动下在预穿辊道和预穿升降辊道上完成预穿,芯棒横移装置五启动将1#工位的芯棒从轧制线横移至1#工位预穿线固定辊道之上,预穿与水槽间芯棒横移装置启动将若干芯棒横移至芯棒冷却水槽内进行冷却;1#工位芯棒横移同时,2#工位芯棒横移装置和芯棒横移装置同步启动将预穿好的2#芯棒和毛管横移至轧制线;c

‑

b、限动小车带动芯棒朝主机方向前进到位后,轧制线上的毛管输送升降辊道升起将毛管朝轧机方向输送直至轧管机将毛管咬入,毛管输送升降辊道下降到最低位;c

‑

c、轧制的同时,冷却水槽主传动启动将冷却好的芯棒拨出水槽,芯棒横移装置启动将芯棒横移至预穿线固定辊道之上;与此同时,毛管横移车将毛管平稳的放置在1#工位的预穿升降辊道之上,1#工位前台二段固定辊道和夹送辊或预穿齿条启动,带动芯棒插入毛管内部,芯棒预穿到位后等待1#工位横移装置拨料;c

‑

d、轧管机轧完后,芯棒限动小车带动芯棒快速回退到位;c

‑

e、芯棒横移装置启动将2#工位的芯棒从轧制线横移至2#工位预穿线固定辊道之上,预穿与水槽间芯棒横移装置启动将芯棒横移至芯棒冷却水槽内进行冷却;与此同时横移装置同步启动将1#工位芯棒和毛管从预穿线横移至轧制线;c

‑

f、轧制的同时,冷却水槽主传动启动将冷却好的芯棒拨出水槽,芯棒横移装置启动将芯棒横移至预穿线固定辊道上;与此同时,毛管横移车将毛管平稳的放置在2#工位的预穿升降辊道之上,1#工位前台二段升降辊道升起、夹送辊或预穿齿条启动,带动芯棒插入毛管内部,芯棒预穿到位后等待2#工位横移装置拨料;c

‑

g、轧制完成后,限动小车带动芯棒快速回退到位;芯棒横移装置启动将1#工位的芯棒从轧制线横移至1#工位预穿线固定辊道之上,与此同时,2#工位横移装置同步启动将芯棒和毛管横移至轧制线;c

‑

h、步骤c

‑

a~c

‑

g反复循环;d、在线预穿d

‑

a、1#工位轧制完成芯棒回退到位,1#工位前台二段横移装置启动,将1#工位芯棒从轧制线横移至预穿线固定辊道之上,预穿与水槽间芯棒横移装置启动将若干芯棒横移至芯棒冷却水槽内进行冷却;d

‑

b、1#工位横移同时,2#工位冷却水槽主传动启动将冷却好的芯棒拨出水槽,芯棒横移装置启动将芯棒横移至预穿线固定辊道上,横移装置启动将2#工位芯棒横移至轧制

中心线上,限动小车卡抓卡住芯棒尾柄;d

‑

c、步骤d

‑

a 和d

‑

b进行过程中,毛管横移小车将毛管平稳的放置于前台一段轧制中心线毛管输送辊道之上;d

‑

d、芯棒限动小车驱动2#工位芯棒朝主机方向前进到位后,轧制线上的毛管送入辊道10升起将毛管朝轧机方向输送直至轧管机将毛管咬入,升降辊道下降到最低位;d

‑

e、轧制完成后,芯棒横移装置启动将2#工位的芯棒从轧制线横移至2#工位预穿线固定辊道之上,预穿与水槽间芯棒横移装置启动将芯棒横移至芯棒冷却水槽内进行冷却;d

‑

f、步骤d

‑

e 进行时, 1#工位前台二段横移装置启动,将1#工位芯棒从轧制线横移至预穿线固定辊道之上,预穿与水槽间芯棒横移装置启动将芯棒横移至芯棒冷却水槽内进行冷却,限动小车卡抓卡住芯棒尾柄;d

‑

g、步骤d

‑

e 和d

‑

f进行过程中,毛管横移小车将毛管平稳的放置于前台一段轧制中心线毛管输送辊道之上;d

‑

h、1#工位芯棒在限动小车的带动下超主机方向前进到位后,轧制线上的毛管送入辊道10升起将毛管朝轧机方向输送直至轧管机将毛管咬入,升降辊道下降到最低位;d

‑

i、步骤d

‑

a~d

‑

i反复循环。

18.与现有技术相比本发明的有益效果为:1、二辊或三辊斜轧领域,与单支芯棒轧制方式比较,本发明所述技术设备生产节奏可达到2支/分,生产效率提高100%;2、二辊、三辊斜轧或连轧领域,与传统芯棒循环方式比较,本发明所述技术设备前台设备吨位减少30%,沿轧制线方向设备长度减少20%以上;3、与现有前台整体平移式双芯棒轧制机组比较,本发明所述技术设备稳定性高,管材轧制中心线不飘移,管材内外表面质量可控,设备能耗低。

附图说明

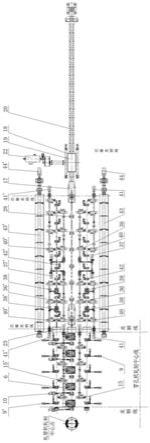

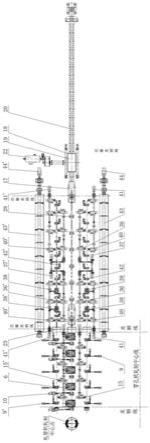

19.图1.本发明所述毛管横移小车及轧机前台芯棒和毛管横移装置;图2.本发明所述毛管横移链、横移小车及轧机前台芯棒和毛管横移装置;图3.本发明所述毛管横移小车及轧机前台芯棒和毛管横移装置;图4.本发明所述毛管横移链、横移小车及轧机前台芯棒和毛管横移装置;图5.本发明所述双工位离线预穿芯棒工艺布置方式(四连杆横移、油缸限动),用于二辊轧机;图6.本发明所述双工位离线预穿芯棒工艺布置方式(四连杆横移、油缸限动),用于三辊轧机;图7.本发明所述双工位离线预穿芯棒工艺布置方式(四连杆横移、电机限动);图8.本发明所述双工位离线预穿芯棒工艺布置方式(惠斯顿横移、油缸限动);图9.本发明所述双工位离线预穿芯棒工艺布置方式(惠斯顿横移、电机限动);图10.本发明所述双工位在线预穿芯棒工艺布置方式(惠斯顿横移、油缸限动);图11.本发明所述双工位在线预穿芯棒工艺布置方式(惠斯顿横移、油缸限动、钢丝绳传动);

图12.本发明所述双工位在线预穿芯棒工艺布置方式(惠斯顿横移、电机限动);图13.本发明所述双工位在线预穿和离线预穿芯棒的工艺布置方式(惠斯顿横移、油缸限动);图14.本发明所述双工位在线预穿和离线预穿芯棒的工艺布置方式(惠斯顿横移、电机限动);图15.本发明所述双工位在线预穿和离线预穿芯棒的工艺布置方式(惠斯顿横移、油缸限动、水槽冷却芯棒);图16.水槽冷却装置及芯棒循环示意图。

具体实施方式

20.以下实施例用于说明本发明,但不用来限制本发明的范围。若未特别指明,实施例均按照常规实验条件。

21.实施例一一种热轧无缝管双工位芯棒循环限动轧制装置,它包括轧管机前台和毛管横移装置,其中:所述轧管机前台包括前台一段和前台二段,前台一段设置于靠近轧管机一侧,前台二段设置于前台一段的尾端;所述毛管横移装置设置于穿孔机与轧管机轧制线之间,毛管横移装置包括设置于穿孔机与轧管机之间的小车行走桁架3,毛管移送小车1安装于小车行走桁架3上,并且毛管移送小车1为空中行走小车,变频电机、变频减速电机或者液压马达通过万向联轴器驱动齿轮与固定在小车行走钢架上的齿条相啮合,电机或者液压马达驱动毛管移送小车1沿小车行走桁架3往复运动,实现小车在穿孔机取料点和轧管机落料点之间往复运动,慢速启动、高速运行和减速停车;毛管移送小车1上设置可升降的毛管夹或者毛管钩,毛管钩的升降驱动装置为气缸、液压缸、电机或者液压马达,齿轮齿条传动升降;毛管夹的驱动装置可为气缸或者液压缸驱动连杆机构实现卡抓的开合,毛管夹或者毛管钩夹紧穿孔机轧制出的毛管后通过毛管移送小车1由穿孔机横向输送至前台一段;毛管移送小车1在取料点,毛管夹将毛管缓慢夹起或者用毛管钩将毛管钩起,缓慢上升过程中横移小车慢速启动,快到设定落料点时毛管移送小车1减速,到指定落料点毛管夹或毛管钩缓慢下降到位后,毛管夹打开将毛管置于落料位,横移小车缓慢启动,小车毛管夹升起,小车回到取料位待料,如此反复;(一)所述轧制装置为双工位在线预穿芯棒循环限动轧制工艺布置:所述前台一段包括毛管升降输送辊道10和抱芯辊装置6,毛管升降输送辊道10和抱芯辊装置6间隔设置于轧管机的轧制中心线上,抱芯辊装置6对毛管升降输送辊道10上预穿的毛管与芯棒进行限位和导向,预穿芯棒后的毛管通过毛管升降输送辊道10送入轧管机的进料口,最末端抱芯辊装置6位置处设置石墨润滑装置23;所述前台二段根据限动方式不同为以下限动方式中的任一种:1)所述前台二段为油缸限动方式,小车传动为齿条传动方式或者钢丝绳传动方式:

①

油缸限动齿条传动方式:包括限动齿条20、芯棒限动小车17、齿条传动装置19、芯棒限动装置18、齿条传动电机22、芯棒支撑升降辊道28、芯棒冷却装置31、芯棒横移装置

29;限动齿条20设置于轧管机的轧制中心线上,限动齿条20上设置齿条传动装置19,齿条传动装置19的两侧分别设置芯棒限动装置18,限动齿条20上靠近轧管机一侧设置芯棒限动小车17,限动驱动电机22驱动齿条传动装置19通过限动齿条20带动芯棒限动小车17沿轧制线往复运动,轧制时芯棒限动装置18提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,轧制线上设置芯棒支撑升降辊道28,芯棒放置于芯棒支撑升降辊道28的上方;1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置四29和芯棒冷却装置31;

②

油缸限动钢丝绳传动方式:包括芯棒限动小车17、芯棒限动装置18、芯棒支撑升降辊道28、芯棒横移装置29、芯棒冷却装置31、限动小车钢丝绳32、钢丝绳绳轮33、限动小车钢丝绳传动装置34、限动小车驱动装置35、小车尾梁45;芯棒限动小车17及其尾梁45位于轧制线上,限动小车钢丝绳传动装置34通过限动小车钢丝绳32带动芯棒限动小车17夹持芯棒在升降辊道28上沿轧制线往复运动,轧制线两侧布置芯棒限动装置18,轧制时芯棒限动装置18提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,轧制线上设置芯棒支撑升降辊道28,芯棒放置于芯棒支撑升降辊道28的上方;1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置29和芯棒冷却装置31;2)所述前台二段为电机限动方式:所述前台二段包括芯棒横移装置29、芯棒限动小车17、限动齿条传动装置24、限动驱动电机25、限动齿条20、芯棒支撑升降辊道28、芯棒冷却装置31、1#芯棒循环工位和2#芯棒循环工位;限动齿条20设置于轧管机的轧制中心线上,限动齿条20上设置限动齿条传动装置24,限动齿条传动装置24靠近轧管机一侧设置芯棒限动小车17,限动驱动电机25驱动限动齿条传动装置24通过限动齿条20带动芯棒限动小车17沿往轧制线往复运动,轧制时齿条限动电机25提供所需限动力;所述1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,轧制中心线上设置芯棒支撑升降辊道28,1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置四29和芯棒冷却装置31;(二)所述轧制装置为双工位离线预穿芯棒循环限动轧制工艺布置:所述前台一段包括毛管升降输送辊道10、毛管预穿升降辊道9、抱芯辊装置6和四连杆横移装置8或者芯棒横移装置12,毛管升降输送辊道10设置于轧管机的轧制中心线上,毛管预穿升降辊道9平行设置于毛管升降输送辊道10的两侧,轧制中心线上设置若干抱芯辊装置6,抱芯辊装置6对毛管升降输送辊道10上预穿的毛管与芯棒进行限位和导向,预穿芯棒后的毛管通过毛管升降输送辊道10送入轧管机的进料口,最末端抱芯辊装置6位置处设置石墨润滑装置23;所述四连杆横移装置8或芯棒横移装置12设置于毛管升降输送辊道10和毛管预穿升降辊道9之间,四连杆横移装置8或芯棒横移装置12将预穿好的毛管和芯棒从升降辊道9上输送至毛管升降输送辊道10的上方;所述前台二段根据限动方式不同为以下限动方式中的任一种:1)所述前台二段为油缸限动方式:包括芯棒预穿链/齿条21、限动齿条20、芯棒限动小车17、齿条传动装置19、芯棒限动装置18、芯棒支撑升降辊道28、芯棒冷却装置16、芯棒横移装置26或四连杆横移装置8;限动齿条20设置于轧管机的轧制中心线上,限动齿条20上设置齿条传动装置19,齿条传动装置19的两侧分别设置芯棒限动装置18,限动齿条20上靠

近轧管机一侧设置芯棒限动小车17,限动驱动电机22驱动齿条传动装置19通过限动齿条20带动芯棒限动小车17沿轧制线往复运动,轧制时芯棒限动装置18提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,1#芯棒循环工位的中心线和2#芯棒循环工位的中心线位置处分别设置芯棒预穿链/齿条21,芯棒放置于芯棒预穿链/齿条21的上方,两侧芯棒预穿链/齿条21交替驱动芯棒前进预穿芯棒和后退冷却芯棒;2)所述前台二段为电机限动方式,所述前台二段包括芯棒预穿链/齿条21、限动齿条20、芯棒限动小车17、电机限动齿条传动装置24、芯棒冷却装置16,芯棒横移装置26或四连杆横移装置8;限动齿条20设置于轧管机的轧制中心线上,限动齿条20上设置电机限动齿条传动装置24,电机限动齿条传动装置24靠近轧管机一侧设置芯棒限动小车17,限动驱动电机25驱动电机限动齿条传动装置24通过限动齿条20带动芯棒限动小车17沿往轧制线往复运动,轧制时齿条限动电机25提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,1#芯棒循环工位的中心线和2#芯棒循环工位的中心线位置处分别设置芯棒预穿链/齿条21,芯棒放置于芯棒预穿链/齿条21的上方,两侧芯棒预穿链/齿条21交替驱动芯棒前进预穿芯棒和后退冷却芯棒;(三)所述轧制装置为双工位双芯棒复合预穿芯棒循环限动工艺布置:所述前台一段包括芯棒横移装置二15、预穿固定辊道14、毛管升降输送辊道10和抱芯辊装置6,毛管升降输送辊道10设置于轧管机的轧制中心线上,毛管预穿固定辊道14平行设置于毛管升降输送辊道10的两侧,毛管预穿固定辊道14与抱芯辊装置6之间设置芯棒横移装置二15,芯棒横移装置二15将离线预穿的芯棒和毛管横向移动至毛管升降输送辊道10上;毛管升降输送辊道10上设置若干抱芯辊装置6,抱芯辊装置6对毛管升降输送辊道10上离线或者在线预穿的毛管与芯棒进行限位和导向,预穿芯棒后的毛管通过毛管升降输送辊道10送入轧管机的进料口,最末端抱芯辊装置6位置处设置石墨润滑装置23;所述前台二段根据限动方式不同为以下限动方式中的任一种:1)所述前台二段为油缸限动方式,包括限动齿条20、芯棒限动小车17、齿条传动装置19、芯棒限动装置18、芯棒支撑升降辊道28、芯棒冷却装置31、芯棒横移装置五36、芯棒夹送辊装置38、预穿升降辊道39;限动齿条20设置于轧管机的轧制中心线上,限动齿条20上设置齿条传动装置19,齿条传动装置19的前后两侧分别设置芯棒限动装置18,限动齿条20上靠近轧管机一侧设置芯棒限动小车17,限动驱动电机22驱动齿条传动装置19通过限动齿条20带动芯棒限动小车17沿轧制线往复运动,轧制时芯棒限动装置18提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,1#芯棒循环工位和2#芯棒循环工位之间轧制线上设置芯棒支撑升降辊道28,芯棒限动小车17夹紧芯棒的尾部放置于芯棒支撑升降辊道28的上方,1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置五36、芯棒夹送辊装置38和预穿升降辊道39,在升降辊道下方设置芯棒冷却装置31;2)所述前台二段为电机限动方式,包括限动齿条20、芯棒限动小车17、齿条传动装置22、电机限动齿条传动装置24、齿条限动电机25、芯棒支撑升降辊道28、芯棒冷却装置31、芯棒横移装置五36、芯棒夹送辊装置38、预穿升降辊道39;限动齿条20设置于轧管机的轧制中心线上,限动齿条20上设置电机限动齿条传动装置24,限动齿条20上靠近轧管机一侧设置芯棒限动小车17,限动驱动电机25驱动齿条传动装置24通过限动齿条20带动芯棒限动小

车17沿往轧制线往复运动,轧制时齿条限动电机25提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,1#芯棒循环工位和2#芯棒循环工位之间轧制线上设置芯棒支撑升降辊道28,芯棒限动小车17夹紧芯棒的尾部放置于芯棒支撑升降辊道28的上方;1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置五36、芯棒夹送辊装置38和预穿升降辊道39,在升降辊道下方设置芯棒冷却装置31;(四)所述轧制装置为双工位多支芯棒复合预穿芯棒循环限动工艺布置:所述前台一段包括芯棒横移装置二15、预穿升降辊道9、毛管升降输送辊道10和抱芯辊装置6;毛管升降输送辊道10和抱芯辊装置6间隔设置于轧管机的轧制中心线上,毛管预穿升降辊道9平行设置于轧制中心线两侧,毛管预穿升降辊道9与抱芯辊装置之间设置芯棒横移装置二15,芯棒横移装置二15将离线预穿的芯棒和毛管横移至毛管升降输送辊道10上;抱芯辊装置6对毛管升降输送辊道10上离线或者在线预穿的毛管与芯棒进行限位和导向,预穿芯棒后的毛管通过毛管升降输送辊道10送入轧管机,最末端抱芯辊装置6位置处设置石墨润滑装置23;所述前台二段为油缸限动方式,包括限动齿条20、芯棒限动小车17、齿条传动装置19、芯棒限动装置18、、齿条传动装置22、芯棒支撑升降辊道28、芯棒横移装置五36、芯棒夹送辊装置38、预穿固定辊道与水槽间芯棒横移惠斯顿40、预穿线固定辊道42、芯棒冷却水槽43;限动齿条20设置于轧管机的轧制中心线上,限动齿条20上设置齿条传动装置19,齿条传动装置19两侧分别设置芯棒限动装置18,齿条传动装置19上靠近轧管机一侧设置芯棒限动小车17,限动驱动电机22驱动齿条传动装置19带动芯棒限动小车17沿限动齿条20往复运动,轧制时芯棒限动装置18提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,1#芯棒循环工位和2#芯棒循环工位之间轧制线上设置芯棒支撑升降辊道28,芯棒限动小车17夹紧芯棒的尾部放置于芯棒支撑升降辊道28的上方;1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置五36、芯棒预穿固定辊道42、芯棒横移惠斯顿40和芯棒冷却水槽43;所述前台二段为电机限动方式,包括限动齿条20、芯棒限动小车17、电机限动齿条传动装置24、齿条限动电机25、芯棒支撑升降辊道28、芯棒横移装置五36、芯棒夹送辊装置38、预穿固定辊道与水槽间芯棒横移惠斯顿40、预穿线固定辊道42、芯棒冷却水槽43。限动齿条20设置于轧管机的轧制中心线上,限动齿条20上设置电机限动齿条传动装置24,限动齿条20上靠近轧管机一侧设置芯棒限动小车17,限动驱动电机25驱动齿条传动装置24通过限动齿条20带动芯棒限动小车17沿往轧制线往复运动,轧制时齿条限动电机25提供所需限动力; 1#芯棒循环工位和2#芯棒循环工位平行设置于轧管机轧制中心线的两侧,1#芯棒循环工位和2#芯棒循环工位之间轧制线上设置芯棒支撑升降辊道28,芯棒限动小车17夹紧芯棒的尾部放置于芯棒支撑升降辊道28的上方,1#芯棒循环工位和2#芯棒循环工位的从轧制中心线往外依次布置芯棒横移装置五36、芯棒预穿固定辊道42、芯棒横移惠斯顿40和芯棒冷却水槽43。

22.进一步地,所述毛管移送小车1的取料点位于穿孔机的出口或者毛管输送链的出口,取料点位置处用于接毛管的装置为挡料斜臂条、接料钩、接料台架、对齐辊道或者喷硼砂装置的对滚轮。所述毛管移送小车1的取料点根据具体机组要求而定:a.毛管不需要抗氧化处理,述毛管移送小车1在穿孔机拨料钩出口台架处取料;b.毛管需要抗氧化处理,述毛管移送小车1在喷硼砂装置的对滚轮处;c.穿孔机主转动在后台布置,需要留吊装万向轴位

置时,述毛管移送小车1在挡接料钩或接料台架处;d.毛管与轧管机走钢线有对齐要求时,述毛管移送小车1在对齐辊道处;e.穿孔机与轧管机轧制中心线距离较远时,考虑到横移小车落料点较多,为了提高横移小车利用率和使用精度,前半段采用链式输送机运送毛管到台架处,减少述毛管移送小车1运行距离。

23.进一步地,所述毛管预穿升降辊道9、毛管升降输送辊道10、预穿升降辊道39、预穿线固定辊道42、预穿固定辊道14和芯棒夹送辊装置38的驱动装置为变频减速电机、变频电机或者液压马达;毛管预穿升降辊道9、毛管升降输送辊道10、芯棒支撑升降辊道28和预穿升降辊道39的升降传动驱动装置为液压缸、电机或液压马达驱动的升降机,所述液压缸上安装位移传感器,并采用电动或手动调整的机械限位装置调整所述辊道中心线高度,所述电机或液压马达驱动的升降机上安装编码器和位移传感器用于调整所述辊道中心线高度。

24.进一步地,所述抱芯辊装置6为三辊抱芯装置或者四辊抱芯装置,抱芯辊装置6的开口度调整方式为机械限位方式或者位移传感器电气控制方式;所述芯棒预穿链/齿条21由预穿链条、升降辊道与预穿齿条组成,离线预穿芯棒冷却装置16与在线预穿芯棒冷却装置31均为喷淋式冷却装置或者为带旋转装置的喷淋式冷却装置;所述芯棒限动小车17上安装有活动的芯棒卡爪、驱动装置和芯棒自动喂入/拉出装置,芯棒限动小车17的行走装置为车轮或者滑板,芯棒限动小车17的驱动装置为齿条传动方式或者钢丝绳传动方式;芯棒限动小车17上安装有限动导向装置,限动导向装置为滑板或导轮。

25.进一步地,所述芯棒冷却装置43包括水槽和料位盘,所述水槽的侧壁上沿轴线方向设置取放料开口,料位盘设置于水槽中,料位盘的轴线方向与水槽的轴线方向共线,料位盘在水槽中沿轴线方向作旋转运动,在料位盘的外圆面上沿料位盘的圆周方向均布至少三个用于放置芯棒的凹槽。料位盘在电机或液压马达的驱动下绕轴逆时钟旋转,旋转到取料、放料位后停止旋转,芯棒横移装置将下线芯棒从预穿线或者轧制线横移至料位盘的空位处;料位盘继续旋转,存芯棒料位旋转至到取料、放料位后停止旋转,芯棒横移装置将冷却后的芯棒横移至芯棒预穿位或轧制线上。该布置方式主要解决双工位多支芯棒循环问题,对于轧制节奏比较快机组,可采用该种布置方式。

26.所述双工位芯棒循环限动轧制装置设置为以下任一种工艺布置形式:1)当毛管移送小车1的放料点为1#芯棒循环工位和2#芯棒循环工位时,双工位芯棒循环限动轧制装置处于双工位离线预穿工艺布置方式;2)当毛管移送小车1的放料点为抱芯辊装置6位置处时,双工位芯棒循环限动轧制装置处于双工位在线预穿工艺布置方式;3)当毛管移送小车1的放料点为1#芯棒循环工位、2#芯棒循环工位和抱芯辊装置6时,双工位芯棒循环限动轧制装置处于复合预穿芯棒的工艺布置方式。

27.如上所述,本发明提供的双工位芯棒循环限动轧制装置在三辊斜轧轧管机(assel轧机)、二辊斜轧轧管机(accu

‑

roll轧机)、二辊连轧机或者三辊连轧机限动轧制系统或者芯棒循环系统中的应用,可简化现有轧管机组前台装备,减少在线循环芯棒数量,但不影响芯棒的使用效果,其中:a.在轧制薄壁管时,为了减少芯棒与毛管接触时间减少毛管温降,采取双工位在线预穿芯棒循环工艺布置方式;b.在轧制厚壁管时,厚壁管热容量大,温降小,为提高轧制节奏,采取双工位离线

预穿芯棒循环工艺布置方式;c.机组既需要生产薄壁管也需要生产厚壁管时,采用双工位复合预穿芯棒的工艺布置方式。

28.实施例二实施例二所采用的热轧无缝管双工位芯棒循环限动轧制装置,在轧制薄壁管时,为了减少芯棒与毛管接触时间减少毛管温降,采取双工位离线预穿芯棒循环工艺布置方式,即毛管移送小车1的放料点为1#工位和2#工位,如图5~图9所示,包括以下步骤:s1、轧制线上的1#芯棒完成轧制回退到位,此时2#工位处的2#芯棒预穿完成,四连杆横移装置8或芯棒横移装置12和26同步启动,将1#芯棒从轧制线横移至毛管预穿升降辊道9上,四连杆横移装置8’或芯棒横移装置12’和26’启动将2#工位预穿完成的2#芯棒和毛管横移至轧制线;s2、1#芯棒循环工位的芯棒预穿链/齿条21卡住1#芯棒的尾柄后快速回退到离线预穿芯棒冷却装置16位置处,离线预穿芯棒冷却装置16启动,对轧制后的1#芯棒进行快速冷却;s3、1#芯棒循环工位的1#芯棒回退的同时,2#芯棒循环工位的2#芯棒在限动小车17的牵引下朝主机方向前进到位后,轧制线上的毛管升降输送辊道10升起,将毛管朝轧机方向输送直至轧管机将毛管咬入,毛管升降输送辊道10下降到最低位;s4、毛管轧制的同时,毛管移送小车1将穿孔机穿好的毛管平稳的放置在1#芯棒循环工位的毛管预穿升降辊道9之上,1#芯棒循环工位的芯棒预穿链/齿条21启动,带动1#芯棒预穿入毛管内部,1#芯棒预穿到位后等待1#芯棒循环工位四连杆横移装置8或芯棒横移装置12和26同步启动拨料;s5、轧管机轧完后,芯棒限动小车17带动2#芯棒快速回退到位;s6、四连杆横移装置8或者芯棒横移装置12’和26’启动,将2#芯棒循环工位的2#芯棒从轧制线横移至2#芯棒循环工位毛管预穿升降辊道9’之上,与此同时四连杆横移装置8或者芯棒横移装置12和26将1#芯棒循环工位处的1#芯棒和毛管横移至轧制线;s7、2#芯棒循环工位的2#芯棒在预穿链/齿条21’带动下快速回退至离线预穿芯棒冷却装置16’位置处进行冷却,毛管移送小车1将穿孔机穿好的毛管平稳的放置在2#芯棒循环工位的毛管预穿升降辊道9’之上,2#芯棒冷却完成后2#芯棒循环工位的芯棒预穿链/齿条21’启动,带动2#芯棒插入毛管内部,2#芯棒预穿到位后等待2#芯棒循环工位四连杆横移装置8或芯棒横移装置12’和26’同步启动拨料;s8、轧制完成后,芯棒限动小车17带动1#芯棒快速回退到位;四连杆横移装置8或者芯棒横移装置12启动,将1#芯棒循环工位的1#芯棒从轧制线横移至1#芯棒循环工位毛管预穿升降辊道9上,同时四连杆横移装置8或者芯棒横移装置12’和26’将2#芯棒循环工位预穿完成的2#芯棒和毛管横移至轧制线,步骤s1~s8反复循环。

29.实施例三本实施例三所采用的热轧无缝管双工位芯棒循环限动轧制装置,当轧制厚壁管时,厚壁管热容量大,温降小,为提高轧制节奏,采取双工位在线预穿芯棒循环工艺布置方式,即毛管移送小车1的放料点为抱芯辊装置6位置处,如图10~图12所示,包括以下步骤:s1、轧制线上的1#芯棒完成轧制回退到位,1#芯棒循环工位芯棒横移装置四30启

动,将1#芯棒从轧制线横移至1#芯棒循环工位芯棒冷却装置31上进行冷却;s2、1#芯棒横移的同时,2#芯棒循环工位芯棒横移装置四30’启动,将2#芯棒循环工位上冷却好的2#芯棒从2#芯棒循环工位芯棒冷却装置31’上横移至轧制中心线,芯棒限动小车17的卡爪夹紧芯棒尾柄;s3、步骤s2中2#芯棒横移过程中,毛管横移小车1将毛管平稳的放置于轧制中心线处;s4、芯棒在限动小车17的带动下朝轧管机方向前进到位后,轧制线上的毛管升降输送辊道10升起,将毛管沿轧机方向输送直至轧管机并将毛管咬入,然后毛管升降输送辊道10下降到最低位;s5、轧管机轧制完成后,2#芯棒在限动小车17的牵引下快速回退到位,2#芯棒循环工位芯棒横移装置31’启动,将2#芯棒从轧制线横移至2#芯棒循环工位芯棒冷却装置31’上进行冷却;s6、2#芯棒横移的同时,1#芯棒循环工位芯棒横移装置四30启动,将冷却好的1#芯棒从1#芯棒循环工位冷却装置31上横移至轧制中心线,限动小车17卡爪夹紧1#芯棒尾柄;s7、步骤s6中1#芯棒横移过程中,毛管横移小车1将毛管平稳的放置于轧制中心线处;s8、1#芯棒循环工位芯棒在限动小车17的带动下朝主机方向前进到位后,轧制线上的毛管升降输送辊道10升起将毛管朝轧机方向输送直至轧管机将毛管咬入,升降辊道下降到最低位,步骤s1~s8反复循环。

30.实施例四机组同时需要生产薄壁管和厚壁管时,采用双工位在线预穿和离线预穿芯棒的复合工艺布置方式,即毛管移送小车1的放料点为1#芯棒循环工位、2#芯棒循环工位和抱芯辊装置6,如图13~图15所示,包括以下步骤:a、离线预穿a

‑

a、轧制线上的1#芯棒完成轧制回退到位、2#工位芯棒在夹送辊装置38’驱动下在预穿辊道14’上和预穿升降辊道39’上完成预穿,芯棒横移装置五36启动将1#工位的芯棒从轧制线横移至1#工位芯棒冷却装置31之上快速冷却;1#工位芯棒横移同时,2#工位芯棒横移装置二15’和芯棒横移装置五36’同步启动将预穿好的2#芯棒和毛管横移至轧制线;a

‑

b、限动小车带动芯棒朝主机方向前进到位后,轧制线上的毛管输送升降辊道10升起将毛管朝轧机方向输送直至轧管机将毛管咬入,毛管输送升降辊道10下降到最低位;a

‑

c、轧制的同时,毛管横移车1将穿孔机穿好的毛管平稳的放置在1#工位的固定预穿辊道14之上,1#工位前台二段升降辊道39升起、夹送辊38或预穿齿条启动,带动芯棒插入毛管内部,芯棒预穿到位后等待1#工位横移装置15和36拨料;a

‑

d、轧管机轧完后,芯棒限动小车17带动芯棒快速回退到位;a

‑

e、芯棒横移装置36’启动将2#工位的芯棒从轧制线横移至2#工位芯棒冷却装置31’之上,与此同时横移装置15和36同步启动将1#工位芯棒和毛管从预穿线横移至轧制线;a

‑

f、2#工位的芯棒在芯棒冷却位进行冷却,毛管横移车1将穿孔机穿好的毛管平稳的放置在2#工位的固定预穿辊道14’之上,芯棒冷却完成后2#工位的芯棒预穿升降辊道39’升起、夹送辊37’或预穿齿条启动,带动芯棒插入毛管内部,芯棒预穿到位后等待2#工位

横移装置15’和36’拨料;a

‑

g、轧制完成后,限动小车17带动芯棒快速回退到位;芯棒横移装置36启动将1#工位的芯棒从轧制线横移至1#工位芯棒冷却装置31之上,与此同时,2#工位横移装置15’和36’同步启动将芯棒和毛管横移至轧制线;a

‑

h、步骤a

‑

a~a

‑

g反复循环;b、在线预穿b

‑

a、1#工位轧制完成芯棒回退到位,1#工位前台二段横移装置36启动,将1#工位芯棒从轧制线横移至1#工位芯棒冷却装置33之上进行冷却;b

‑

b、1#工位横移同时,2#工位前台二段横移装置36’启动,将冷却好的2#工位芯棒从2#工位冷却装置33’横移至轧制中心线,限动小车17卡抓卡住芯棒尾柄;b

‑

c、步骤b

‑

a 和b

‑

b进行过程中,毛管横移小车1将毛管平稳的放置于前台一段轧制中心线毛管输送辊道10之上;b

‑

d、芯棒限动小车17驱动2#工位芯棒朝主机方向前进到位后,轧制线上的毛管送入辊道10升起将毛管朝轧机方向输送直至轧管机将毛管咬入,升降辊道下降到最低位;b

‑

e、轧制完成后,2#工位芯棒在在限动小车17的带动下快速回退到位,2#工位前台二段横移装置36’启动,将2#工位芯棒从轧制线横移至2#工位芯棒冷却装置33’之上进行冷却;b

‑

f、2#工位芯棒横移同时,1#工位前台二段横移装置36启动,将冷却好的1#工位芯棒从1#工位冷却装置33横移至轧制中心线,限动小车17卡抓卡住芯棒尾柄;b

‑

g、步骤b

‑

e 和b

‑

f进行过程中,毛管横移小车将毛管平稳的放置于前台一段轧制中心线毛管输送辊道10之上;b

‑

h、1#工位芯棒在限动小车17的带动下超主机方向前进到位后,轧制线上的毛管送入辊道10升起将毛管朝轧机方向输送直至轧管机将毛管咬入,升降辊道下降到最低位;b

‑

i、步骤b

‑

a~b

‑

i反复循环。

31.c、离线预穿c

‑

a、轧制线上的1#芯棒完成轧制回退到位、2#工位芯棒在夹送辊装置38’和预穿辊道42’驱动下在预穿辊道42’和预穿升降辊道9’上完成预穿,芯棒横移装置五36启动将1#工位的芯棒从轧制线横移至1#工位预穿线固定辊道42之上,预穿与水槽间芯棒横移装置40启动将若干芯棒横移至芯棒冷却水槽43内进行冷却;1#工位芯棒横移同时,2#工位芯棒横移装置15’和芯棒横移装置36’同步启动将预穿好的2#芯棒和毛管横移至轧制线;c

‑

b、限动小车带动芯棒朝主机方向前进到位后,轧制线上的毛管输送升降辊道10升起将毛管朝轧机方向输送直至轧管机将毛管咬入,毛管输送升降辊道10下降到最低位;c

‑

c、轧制的同时,冷却水槽主传动44启动将冷却好的芯棒拨出水槽43,芯棒横移装置40启动将芯棒横移至预穿线固定辊道42之上;与此同时,毛管横移车1将毛管平稳的放置在1#工位的预穿升降辊道9之上,1#工位前台二段固定辊道42和夹送辊38或预穿齿条启动,带动芯棒插入毛管内部,芯棒预穿到位后等待1#工位横移装置15和36拨料;c

‑

d、轧管机轧完后,芯棒限动小车17带动芯棒快速回退到位;c

‑

e、芯棒横移装置36’启动将2#工位的芯棒从轧制线横移至2#工位预穿线固定辊道42’之上,预穿与水槽间芯棒横移装置40’启动将芯棒横移至芯棒冷却水槽43’内进行冷

却;与此同时横移装置15和36同步启动将1#工位芯棒和毛管从预穿线横移至轧制线;c

‑

f、轧制的同时,冷却水槽主传动44’启动将冷却好的芯棒拨出水槽,芯棒横移装置40’启动将芯棒横移至预穿线固定辊道42’上;与此同时,毛管横移车1将毛管平稳的放置在2#工位的预穿升降辊道9’之上,1#工位前台二段升降辊道39’升起、夹送辊38’或预穿齿条启动,带动芯棒插入毛管内部,芯棒预穿到位后等待2#工位横移装置15’和36’拨料;c

‑

g、轧制完成后,限动小车17带动芯棒快速回退到位;芯棒横移装置36启动将1#工位的芯棒从轧制线横移至1#工位预穿线固定辊道42之上,与此同时,2#工位横移装置15’和36’同步启动将芯棒和毛管横移至轧制线;c

‑

h、步骤c

‑

a~c

‑

g反复循环;d、在线预穿d

‑

a、1#工位轧制完成芯棒回退到位,1#工位前台二段横移装置36启动,将1#工位芯棒从轧制线横移至预穿线固定辊道42之上,预穿与水槽间芯棒横移装置40启动将若干芯棒横移至芯棒冷却水槽43内进行冷却;d

‑

b、1#工位横移同时,2#工位冷却水槽主传动44’启动将冷却好的芯棒拨出水槽,芯棒横移装置40’启动将芯棒横移至预穿线固定辊道42’上,横移装置36’启动将2#工位芯棒横移至轧制中心线上,限动小车17卡抓卡住芯棒尾柄;d

‑

c、步骤d

‑

a 和d

‑

b进行过程中,毛管横移小车1将毛管平稳的放置于前台一段轧制中心线毛管输送辊道10之上;d

‑

d、芯棒限动小车17驱动2#工位芯棒朝主机方向前进到位后,轧制线上的毛管送入辊道10升起将毛管朝轧机方向输送直至轧管机将毛管咬入,升降辊道下降到最低位;d

‑

e、轧制完成后,芯棒横移装置36’启动将2#工位的芯棒从轧制线横移至2#工位预穿线固定辊道42’之上,预穿与水槽间芯棒横移装置40’启动将芯棒横移至芯棒冷却水槽43’内进行冷却;d

‑

f、步骤d

‑

e 进行时, 1#工位前台二段横移装置36启动,将1#工位芯棒从轧制线横移至预穿线固定辊道42之上,预穿与水槽间芯棒横移装置40启动将芯棒横移至芯棒冷却水槽43内进行冷却,限动小车17卡抓卡住芯棒尾柄;d

‑

g、步骤d

‑

e 和d

‑

f进行过程中,毛管横移小车将毛管平稳的放置于前台一段轧制中心线毛管输送辊道10之上;d

‑

h、1#工位芯棒在限动小车17的带动下超主机方向前进到位后,轧制线上的毛管送入辊道10升起将毛管朝轧机方向输送直至轧管机将毛管咬入,升降辊道下降到最低位;d

‑

i、步骤d

‑

a~d

‑

i反复循环。

32.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。