1.本发明涉及一种润滑油供应单元,该润滑油供应单元将润滑油供应至可旋转地支承机床的主轴或类似物的轴承装置以及包括该润滑油供应单元的轴承装置。

背景技术:

2.用于机床主轴的轴承往往在高速且低负载下使用,角接触滚珠轴承被广泛用于此类轴承。用于机床主轴的轴承通过油气(油雾)润滑或脂润滑进行润滑。油气润滑的特点是能够长期保持稳定的润滑状态,这是因为有润滑油外部供应的缘故。脂润滑的特点是成本效率高,因为不需要附属设施和管道,而且环境友好,这是因为产生的雾量极少的缘故。

3.在高速区域中使用的轴承,该区域诸如由内圈的内直径乘以旋转次数计算出的dn值等于或大于一百万的区域,如机床中的加工中心的主轴,应该以更稳定的方式运行。然而,由于下面描述的各种因素,轴承可能会经历在轴承滚道表面处的表面粗糙化或剥落、或保持件的异常,而此后,轴承的温度可能会过度上升。

‑

在油气润滑中,润滑油的不当进送和排放(油量过小或过大或排量不足)

‑

密封在轴承中的润滑脂变质

‑

冷却剂、水或异物进入轴承滚动部分

‑

由于预负载过大,即滚动部分中的接触压力增加,导致油膜破裂为了防止因上述因素造成的轴承温度过度升高,日本专利公开第2017

‑

26078号(ptl 1)公开了这样一种技术,即在与轴承相邻的间隔件中包含润滑油进送泵和非接触式温度传感器,润滑油进送泵根据温度传感器测量的轴承润滑部分的温度值向轴承内部进送润滑油。引用列表专利文献

4.专利文献1:日本专利公开第2017

‑

26078号

技术实现要素:

技术问题

5.一般来说,在油气润滑中,油雾通过在空气进送路径中间歇地将来自油阀的油添加到持续供应的压缩空气中而产生。

6.当添加的油量不足时,轴承中的摩擦力增加,从而导致卡死。另一方面,当添加的油量过大时,轴承部分的油的搅拌阻力增加,从而导致温度升高和卡死。由于对于支承高速旋转的轴的轴承来说,适当的油量范围相对窄,并且难以添加适当的油量。

7.尽管制造商指出了添加油量的推荐条件,但适当的油量还取决于机床和类似物的操作条件而不同。例如,当诸如旋转速度、连续操作时间、工件工作时的负载或工作期间的轴的位置等工作条件发生变化,以均匀的量添加无法解决这种变化。

8.在油阀(混合阀)中的添加量可以被调节,同时监测轴承的状态。然而,油阀通常布

置在空气通道中离轴承相对较远的位置,因为油在滴下后被切成细小的颗粒供应给轴承,并且从油阀滴下油到油在轴承上扩散存在时间差。因此,在轴承的状态变化后添加油对于润滑来说太晚了。

9.本发明是为了解决上述问题而作出的,其目的是提供一种在适当时刻向轴承供应润滑油的润滑油供应单元以及包括该润滑油供应单元的轴承装置。解决技术问题所采用的技术方案

10.本公开涉及一种润滑油供应单元。该润滑油供应单元包括:容纳润滑油的容纳部分、将容纳部分中的润滑油供应到轴承的供应部分、设置在轴承中或与轴承相邻的构件中的热通量传感器、以及根据热通量传感器的输出控制供应部分的操作的控制器。

11.优选的是,当热通量传感器检测到的热通量变化率超过判断标准值时,控制器驱动供应部分将润滑油供应到轴承。

12.优选的是,当热通量传感器检测到的热通量超过判断标准值时,控制器驱动供应部分将润滑油供应到轴承。

13.尽管与轴承相邻的构件可以是除间隔件以外的构件(壳体的肩部、盖子或弹簧支架),但优选地,该与轴承相邻的构件是间隔件,并且容纳部分、供应部分和控制器布置在该间隔件中。

14.更优选地,间隔件设置有润滑油通道,用于与容纳部分中的润滑油润滑分离地进行油气润滑。当控制器基于来自热通量传感器的输出检测到通过油气润滑供应到轴承的润滑油不足时,控制器驱动供应部分以添加润滑油。

15.优选地,轴承用润滑脂润滑,而当控制器基于来自热通量传感器的输出检测到润滑脂的基础油不足时,控制器控制供应部分以添加润滑油。

16.优选地,润滑油供应单元进一步包括检测施加在轴承上的预负载或外部负载的负载传感器。控制器根据负载传感器的输出控制供应部分的操作。

17.在另外的方面,本公开涉及一种轴承装置,包括上述任何部段中描述的润滑油供应单元和轴承。发明效果

18.根据该结构,热通量传感器用于在轴承运行时测量轴承内部的温度变化。因此,可以没有延迟地感应到轴承的异常迹象,并且可在适当的时机向轴承供应润滑油。

附图说明

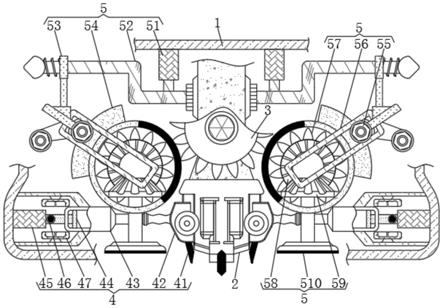

19.图1是示出第一实施例中的主轴装置的示意性构造的横截面视图。图2是示意性地示出根据第一实施例的纳入主轴装置中的轴承装置30的构造的横截面视图。图3是示意性地示出图2中的间隔件的横截面iii的图。图4是示意性地示出图2中的间隔件的横截面iv的图。图5是润滑油供应单元40的放大的横截面视图。图6是示出第一实施例中润滑油供应单元40的构造的框图。图7是示出试验器的结构的图。图8是示出性能评估试验中的试验条件的图。

图9是示出在性能评估试验中的轴承装置的各种传感器输出的图。图10是示出加速和减速试验中热通量、温度和转速之间关系的图。图11是图10中从t1到t2部段中的横坐标的放大图。图12是示出供应到轴承的油量与温度和摩擦损失的关系图。图13是示出用于油气润滑的油泵单元与间隔件中的润滑油供应单元之间关系的图。图14是示出了在试验中模拟由于润滑油耗尽而导致轴承中的异常的情况的图。图15是示出在试验中热通量、温度和转速之间的关系的图,在该试验中模拟了由于润滑油耗尽而导致的轴承的异常情况。图16是用于图示第一实施例中的轴承装置的操作的波形图。图17是用于图示评估试验中的状态的波形图,其中模拟了实际的轴承卡死。图18是流程图,用于图示控制器对润滑油的供应的控制。图19是热通量传感器在不产生尖峰状噪音时的输出信号的波形图。图20是热通量传感器在产生尖峰状噪音时的输出信号的波形图。图21是示出图20中尖峰噪音周围的部段被放大的图。图22是用于图示控制的流程图,控制中应用了上限值。图23是示出第二实施例中的轴承装置的构造的示意性横截面视图。图24是示意性地示出图23中的间隔件的横截面xxiv的图。图25是示意性地示出图23中的间隔件的横截面xxv的图。图26是示出第二实施例中润滑油供应单元40的构造的框图。图27是示出热通量传感器的第一示例性布置的图。图28是示出热通量传感器的第二示例性布置的图。图29是示出热通量传感器的第三示例性布置的图。图30是示出热通量传感器的第四示例性布置的图。图31是示出热通量传感器的第五示例性布置的图。图32是示出热通量传感器的第六示例性布置的图。图33是图32中横截面xxxiii的横截面视图。

具体实施方式

20.下面,参考附图对本发明的实施方式进行说明。下面附图中相同的或对应的元件具有相同的附图标记,并且其描述将不再重复。

21.[第一实施例]图1是示出第一实施例中的主轴装置的示意性构造的横截面视图。图2是示意性地示出根据第一实施例的纳入主轴装置中的轴承装置30的构造的横截面视图。

[0022]

图1所示的主轴装置1例如作为机床的内置电动机型主轴装置使用。在这种情况下,电动机50组装在用作机床的主轴的主轴装置1支承的主轴4的一端,并且诸如端铣刀的未图示的切削工具连接到另一端。

[0023]

主轴装置1包括轴承5a、5b、与轴承5a、5b相邻布置的间隔件106、热通量传感器11a、11b、电动机50以及布置在电动机后部的轴承16。主轴4由设置在嵌入轴承套2内部的壳

体3中的多个轴承5a、5b旋转支承。轴承5a具有内圈5ia、外圈5ga、滚动元件ta和保持件rta。轴承5b包括内圈5ib、外圈5gb、滚动元件tb和保持件rtb。间隔件6包括内圈间隔件6i和外圈间隔件6g。

[0024]

对热通量进行测量的热通量传感器11a、11b固定到外圈间隔件6g的内表面6ga,并且与内圈间隔件6i的外表面6ia相对。热通量是指每单位时间内通过单位面积的热量。

[0025]

在轴向方向上远离的轴承5a的内圈5ia和轴承5b的内圈5ib通过过盈配合(压配)装配到主轴4。内圈间隔件6i布置在内圈5ia、5ib之间,并且外圈间隔件6g布置在外圈5ga、5gb之间。

[0026]

轴承5a是在内圈5ia与外圈5ga之间布置有多个滚动元件ta的滚动轴承。滚动元件ta之间的间隔由保持件rta保持。轴承5b是在内圈5ib与外圈5gb之间布置有多个滚动元件tb的滚动轴承。滚动元件tb之间的间隔由保持件rtb保持。

[0027]

可以采用角接触滚珠轴承、深沟滚珠轴承或锥形滚子轴承作为轴承5a和5b。角接触滚珠轴承包括在图2所示的轴承装置30中,其中两个轴承5a、5b以背对背的双轴承(db)布置来进行设置。

[0028]

虽然图示和描述了其中有两个轴承5a、5b支承主轴4的结构,但是如之后图27中的示例所示,其中两个或更多个轴承支承主轴4的结构也是可以适用的,其中包括四个轴承。

[0029]

单列滚动轴承16是圆柱滚子轴承。为角接触滚珠轴承的轴承5a、5b对施加到主轴装置1的径向负载和轴向负载进行支承。作为圆柱滚子轴承的单列的轴承16对施加到用作机床的主轴的主轴装置1的径向负载进行支承。

[0030]

在壳体3中设置有冷却介质流动通道。通过在壳体3和轴承套2之间进送冷却介质,可以对轴承5a、5b进行冷却。

[0031]

提供用于冷却和润滑轴承5a、5b的润滑油供应路径67a、67b将在后文中描述。润滑油以油气或油雾的状态与携带润滑油的空气一起从排放孔(喷嘴)喷射。出于简洁,图1没有示出润滑油供应路径。当采用脂润滑的轴承作为轴承5a、5b时,如后面的图23所示,润滑油供应路径不需要提供。

[0032]

在布置在主轴4与轴承套2之间的空间22中的多列轴承5a、5b与单列的轴承16之间的轴向方向上的中间位置处布置有对主轴4进行驱动的电动机50。电动机50的转子14固定到装配到主轴4的外周的筒状构件15,并且电动机50的定子13固定到轴承套2的内周部。

[0033]

图1没有示出用于冷却电机50的冷却介质流动通道。测量热通量的热通量传感器11a和11b安装在主轴装置1上。在图1和2所示的示例中,热通量传感器11a、11b具有固定到外圈间隔件6g的内表面6ga的一个表面以及与内圈间隔件6i的外表面6ia相对的另外的表面。热通量传感器11a布置在轴承5a附近,并且热通量传感器11b布置在轴承5b附近。

[0034]

热通量传感器是一种基于塞贝克(seebeck)效应将热通量转换为电信号的传感器,并且从传感器的前侧和后侧之间的微小温差产生输出电压。这种热通量传感器比诸如非接触式温度传感器或热电偶等温度传感器更敏感,并能随转速变化及时跟踪轴承内部的热量变化。转速与每单位时间内的旋转次数同义。

[0035]

在对内圈5ia、5ib、外圈5ga、5gb以及间隔件6的温度进行测量以对轴承5a、5b的卡死迹象进行检测的尝试中,尽管有突然的发热,但由于温度上升中的延迟,因而可能在早期

阶段无法检测到上述迹象。在这种情况下,通过使用热通量传感器11a、11b可以快速检测到突然的发热,这是因为热通量比温度更早开始变化的缘故。

[0036]

图2中的轴承装置30将被进一步详细描述。图3是示意性地示出图2中间隔件的横截面iii的示意图。图4是示意性地示出图2中的间隔件的横截面iv的示意图。图5是一个润滑油供应单元40的放大的横截面视图。

[0037]

参照图2至图5,间隔件6布置在轴承5a和轴承5b之间。间隔件6包括内圈间隔件6i和外圈间隔件6g。内圈间隔件6i的构造与一般间隔件类似。外圈间隔件6g在其上部设有用于油气润滑的润滑油供应路径67a和67b,并在其下部设有空气排出口68。润滑油供应单元40纳入外圈间隔件6g中。

[0038]

润滑油供应单元40包括:壳47,该壳47布置在外圈间隔件6g中提供的收容空间中、电路41、油箱42、泵43、喷嘴44a、44b以及覆盖该收容空间的盖子46。

[0039]

在油箱42中储存的润滑油与用于油气润滑的润滑油类型相同。

[0040]

如图2、图3和图5所示,电路41布置在壳47中。如图2、图4和图5所示,油箱42布置在壳47中。在壳47中,电路41和油箱42布置在外圈间隔件6g的内周侧上提供的收容空间中。

[0041]

与油箱42相连接的吸管和喷嘴44b与泵43相连接,用于将润滑油从泵43供应到轴承5b内部。在油气润滑中,喷嘴44b的尖端布置在油气喷射口旁边。由于油气的喷射,从喷嘴44b的尖端末端排放的润滑油供应到轴承内部。喷嘴44b中的喷嘴孔的内直径尺寸根据源于润滑油的粘度的表面张力和排放量之间的关系而适当地设定。

[0042]

虽然没有示出,但也为喷嘴44a单独提供了类似于泵43的泵,该泵将润滑油供应到轴承5a的内部。润滑油可以从泵43供应到喷嘴44a、44b二者。

[0043]

关于图2中的喷嘴44a和44b的位置,示意性地示出了与旋转轴线中心的距离以及在旋转轴线的方向中的位置关系。如图3和图4所示,喷嘴44a、44b的出口布置在油气喷射口旁边。

[0044]

如图3所示,在外圈间隔件6g的内周表面中设置了热通量传感器11a。虽然没有示出,但提供了用于将检测信号从热通量传感器11a发送到电路41的线路。如图4所示,在外圈间隔件6g的内周表面中设置了热通量传感器11b。虽然没有示出,但提供了用于将检测信号从热通量传感器11b发送到电路41的线路。关于图2中的热通量传感器11a和44b的位置,示意性地示出了与旋转轴线的中心的距离以及沿着旋转轴线的方向的位置关系。热通量传感器11a、11b围绕空气排出口68布置。根据发明人进行的实验,证实了在空气排出口68周围布置的热通量传感器11a、11b比以其他方式布置的传感器反应更灵敏。因此,这种布置是优选的。

[0045]

图6是示出第一实施例中润滑油供应单元40的构造的框图。参照图6,润滑油供应单元40包括电路41、油箱42、泵43以及喷嘴44a、44b。电器电路41包括电源51、控制器53和驱动泵的驱动装置52。

[0046]

润滑油供应单元40根据来自热通量传感器11a、11b的输出向轴承5供应润滑油。润滑油供应单元40进一步接收来自温度传感器56、振动传感器57、旋转传感器58和负载传感器59的输出。负载传感器59例如被设置在轴承和间隔件之间的间隙中,以便感应施加在轴承5上的预负载和外负载。控制器53可构造为除了来自热通量传感器11a、11b的输出外或代替的,还能按考虑到来自这些传感器的至少一个输出的时刻来向轴承5供应润滑油。例如,

在机床仪器中,由于工件施加的外力的变化,或由于高速运转或离心力产生的热量的变化,因而施加到轴承5的预负载也会变化。随着预负载的增加,由于油膜破裂引起的摩擦力,因而发热量也会增加。因此,当负载传感器59检测到预负载增加时,向轴承供应润滑油也是有效的。当直接感应到外部载荷时,向轴承供应润滑油也是有效的。

[0047]

电源51与控制器53(微型计算机)相连接。驱动装置52从电源51接收电力供应,并在控制器53的控制下驱动泵43。驱动设备52是用于操作泵43的电路,诸如微型泵。

[0048]

电力可通过未示出的线路或如之后图24至26所示的发电装置154从壳体外部供应到电源51。

[0049]

泵43由控制器53控制,驱动装置52介于其间。泵43吸出油箱42中的润滑油,并通过喷嘴44a和44b将吸出的润滑油供应到轴承5的内部。

[0050]

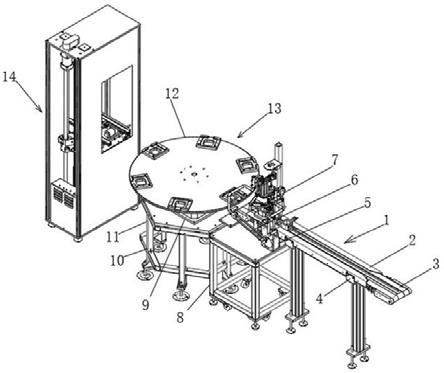

<性能评估试验>将根据本发明实施例的轴承装置纳入模拟机床主轴的试验器中,并对轴承装置的状态检测性能进行了评估。

[0051]

图7是示出试验器的结构的示意图。如图7所示,该试验仪具有由壳体506可旋转地支承的主轴501,前述的轴承装置介于其间。驱动电动机512与主轴501的一个轴向端相联接,以围绕其轴中心旋转地驱动主轴501。内圈507和外圈508各自通过内圈压配夹具513和外圈压配夹具514被固定到主轴501和壳体506上。

[0052]

壳体506具有内壳体506a和外壳体506b的双层结构,并且在内壳体506a和外壳体506b之间设置有冷却介质流动通道515。内壳体506a设置有油气供应路径516。油气供应路径516与外圈间隔件504中的油气供应口517连通。供应到油气供应口517的油气从也从起喷嘴作用的突起504b的排放孔中排放,并喷射到内圈507的倾斜表面507b,以润滑滚动轴承502。在内壳体506a中,在设置每个滚动轴承502的部分附近设置有油气废气槽518,并且设置有从油气废气槽518向大气开放的油气废气路径519。

[0053]

图8是示出性能评估试验中的试验条件的图。参照图8,采用了纳入陶瓷滚珠的超高速角接触滚珠轴承(由ntn公司制造的hse类型)作为试验轴承。该轴承的尺寸为φ70

×

φ110

×

20(相当于5s

‑

2la

‑

hse014)。采用固定位置预负载(安装预负载为750n)作为预负载方法。转速在每分钟0到16000转的范围内变化。采用油气润滑作为润滑方法,进油量设定为0.03ml/10min,采用iso vg32作为润滑油,润滑气的流量设定为30nl/min。轴承套的冷却方式为与室温同步,而轴的定向为水平。

[0054]

<试验结果>图9是示出在性能评估试验中的轴承装置的各种传感器输出的图。每个传感器被确认为从低速区域到超高速区域(dn值为1.12百万)正常工作。

[0055]

在由图6中的控制器53确定滚动轴承的润滑时刻时,最好检查每个传感器是否正常工作。本技术人在试验中确认,当轴承装置的转速从低速区逐步提高到超高速区而各传感器正常操作时,温度、转速和热通量在规定的关系下进行了逐步过渡。控制器53基于性能评估试验自动确定各传感器为正常操作,例如,在开始运行前的初始诊断时,这样就可以更客观地使用关于滚动轴承的润滑时刻的确定结果。

[0056]

图10是示出加速和减速试验中热通量、温度和转速之间关系的图。图11是图10中从t1到t2部段横坐标的放大图。

[0057]

如图10所示,来自热通量传感器的传感器输出比来自温度传感器的传感器输出对转速的增加和减少的响应性更高,并且可以提高对滚动轴承的异常迹象的感应精度。热通量传感器的输出开始增加和减少的时刻与转速开始增加和减少的时刻基本同步。

[0058]

<关于轴承的润滑量和时刻的研究>图12是示出供应到轴承的油量与温度和摩擦损失的关系的图。图12中的纵坐标代表温度和摩擦损失,横坐标则代表润滑油的量。在区域a,滚动元件和轴承圈之间的摩擦损失l随着润滑油量的增加而降低,因此温度t也降低。相反,在区域c,随着润滑油量的增加,润滑油的搅拌阻力增加,摩擦损失l增加,温度t增加。在润滑油量大的区域e,润滑油量大,润滑油本身会带走工作机械中产生的热量,以冷却工作机械。此后,润滑油被排到外部。因此,润滑油的数量越大,则温度t越低。然而,过多的润滑油会导致搅拌阻力增加,摩擦损失l大。

[0059]

在像机床中的每分钟超过10000转的高速旋转中,在摩擦损失大的区域c至e,需要巨大的动力源,而在区域c至e使用机床是不现实的。因此,对于高速旋转并用于机床的旋转轴或类似情况的轴承,在区域a和区域c之间,其中温度达到相对最低值的区域b中的润滑油量是最佳的。

[0060]

温度达到相对最低值时的润滑油量通常是恒定的。在机床的特定情况下,诸如高速旋转、高刚性(施加在轴承上的负载高)或适应环境(油量小)的情况下,恒量供应可能无法解决该情况。在这种情况下,轴承中的润滑油量时刻在改变,因此,基于对轴承温度的监测的润滑会导致油在温度上升时耗尽,并且轴承内圈和外圈的滚道表面被损坏。本实施例中的轴承装置中,热通量传感器在早期阶段感应到由于滚道表面的润滑油量减少而导致的摩擦阻力增加所产生的热量,并且通过在滚道表面的损坏发生之前没有延迟地添加润滑油来优化调整润滑油的量。

[0061]

润滑油在由于润滑油不足而导致的热通量开始增加的时刻添加。通过重复此过程,轴承的使用寿命可以可靠地延长,而不会出现轴承中润滑油量不足的情况。

[0062]

图13是示出用于油气润滑的油泵单元与间隔件中的润滑油供应单元之间关系的图。参照图13,在油气润滑系统中,经由电磁阀101供应的高压空气和从油泵单元103供应的润滑油在混合阀102中混合,并且该混合物通过通道107被送到间隔件中的通道67。油泵单元103在计时器104设定的时刻以恒定的间隔向混合阀102输送润滑油。

[0063]

当润滑油通过空气通道105时,润滑油被切成细小的颗粒并供应到轴承。然而,润滑油的必要的量根据工作的类型和工作的位置而增加或减少。

[0064]

在油气润滑中,对于支承高速旋转的轴的轴承来说,适当的油量范围相对窄,并且难以添加适当的油量。例如,混合阀102中的添加量在监测轴承的状态的同时可以被调节。然而,混合阀102通常布置在离轴承相对较远的空气通道105的位置,而且从油阀滴油直到油在轴承上扩散有时间差为止。因此,在轴承的状态发生变化后添加油对于润滑来说太迟了。

[0065]

然后,在第一实施例中,当由热通量传感器检测到的热通量由于单用油气润滑的润滑油不足而开始增加时,润滑油供应单元40附加地向轴承供应润滑油。由于适量的润滑油恒定存在于轴承中,机床或类似设备可以在摩擦损失较小的状态下运行,同时保持轴承的使用寿命。

[0066]

为了在滚动轴承发生异常的情况下感应到迹象,进行了轴承异常模拟试验。

[0067]

图14是示出了在试验中模拟由于润滑油耗尽而导致轴承中的异常的情况的图。参照图14,采用了纳入陶瓷滚珠的超高速角接触滚珠轴承(由ntn公司制造的hse类型)作为试验轴承。该轴承的尺寸为φ70

×

φ110

×

20(相当于5s

‑

2la

‑

hse014)。采用固定位置预负载(安装预负载为750n)作为预负载方法。旋转速度被设定为每分钟18000转的恒定速度。轴承套的冷却方式为与室温同步,而轴的定向为水平。

[0068]

在本模拟试验中,也使用了图7中的试验器,如在性能评估试验和加速和减速试验中所使用的。在本模拟试验中,通过仅在组装主轴时向滚动轴承中引入极少量的润滑油,创造了在受试轴承中可能发生由于润滑油耗尽而出现的异常的情况。这样的设定是,当驱动马达512(图7)因受试轴承中的异常而过载时,限制器被激活并且试验器自动停止。

[0069]

<模拟试验的结果>图15是示出在试验中热通量、温度和转速之间的关系的图,在该试验中模拟了由于润滑油耗尽而导致的轴承中的异常情况。横坐标代表操作时间段(秒)。上方示出热通量q、内圈温度t(i)、外圈温度t(g)和壳体温度t(h),而下方示出转速n(每分钟旋转次数)。

[0070]

基于热容量和热辐射之间的关系,内圈温度t(i)>外圈温度t(g)>壳体温度t(h)的关系被保持。

[0071]

在时间525(秒)之后,由于检测到驱动马达512(图7)的过载,旋转速度n开始降低。在时间525(秒)之前,各温度几乎没有变化,可以看出,基于温度难以检测出异常的迹象。基于试验结果,预计热通量q的输出值的增加比内圈温度t(i)等的增加更早观察到,并且热通量q在早期检测滚动轴承发生异常的迹象方面是有效的。

[0072]

图16是用于说明第一实施例中的轴承装置的操作的波形图。图16示出了在本实施例中由润滑油供应单元40供应润滑油时的波形,该波形被叠加在图15中所示的模拟实验中的波形。

[0073]

横坐标代表操作时间段(秒)。上部区域示出热通量q和热通量的变化率d,并且叠加其上示出在供应润滑油时的热通量qx和变化率dx。下部区域示出转速n(每分钟旋转的次数)。

[0074]

除非恢复润滑油的供应,否则在时间525(秒)之后,由于轴承的损坏而感应到电动机的过载,旋转速度n开始降低。

[0075]

为了避免对轴承的损坏,应在时间525(秒)之前添加润滑油。由于如图15所示,温度在时间525(秒)之后增加,因而基于温度增加的润滑油添加太晚。相反,由热通量传感器检测到的热通量q从大约时间523(秒)开始增加。因此,润滑油优选是在感应到热通量传感器输出增加的情况下添加。考虑到稳定状态下的噪音,确定增加所基于的阈值qth应该设定有一定的余量。然而,由于被设定的轴承的机器的个别变化或用户设定的操作条件是不同的,因此难以为略微增加设定阈值qth。

[0076]

相反,在发明人进行的实验中发现,通过计算热通量q的变化率d(每单位时间的变化量),可以及早发现轴承的损坏迹象。还发现关于输出中的变化率d,即使所设定的轴承所处的机器的个体变化或用户设定的操作条件不同,也可以实际使用相对统一的阈值。因此,更优选的是在来自热通量传感器的输出的变化率d超过阈值dth时添加润滑油。

[0077]

变化率d是通过热通量传感器检测的热通量q的时间导数计算出的参数。通过使用

由热通量q的时间导数得到的参数,可以准确地检测到瞬时和突然的发热。

[0078]

通过在热通量q超过阈值qth的时间点(约525秒)或在热通量变化率d超过阈值dth的时间点(约524秒)由润滑油供应单元40滴下润滑油,轴承不会被损坏。因此,在图16的波形中,如图所示,在时间525(秒)之后也可以以转速nx继续稳定运行,而不用对电动机施加限制。

[0079]

由于变化率d的判断标准值dth对于机床的每个主轴或来自热通量传感器的输出是不同的,所以dth被设定为各种值,例如dth=0.1和dth=10。判断标准值dth可以在模拟实际的轴承卡死的评估试验中确定。

[0080]

图17是用于图示评估试验中的状态的波形图,其中模拟了实际的轴承卡死。在图17所示的评估试验的结果中,在操作时间段的时间20秒至时间30秒期间,热通量增加,而转速开始降低以保护电动机。在得到这样的结果的示例中,判断标准值dth可以按照以下表达式来确定。dth=(q2

’‑

q1’)/(t2

’‑

t1’)图18是用于图示控制器对润滑油的供应的控制的流程图。该流程图中的处理是在每特定的时间段(例如,每2到3毫秒)从主程序中调用的。参照图6和图18,控制器53在步骤s1中从热通量传感器11a和11b获得判断值。虽然可以采用热通量q作为判断值,但优选的是热通量的变化率d。当采用热通量q时,例如,判断值可以通过检查来自热通量传感器11a、11b的检测值与存储在控制器中的存储器中的预定图谱来获得。当采用热通量的变化率d时,例如可以通过将之前的热通量q和现在的热通量q之间的差值除以时间间隔来获得判断值。

[0081]

在步骤s2中连续地,控制器53确定判断值是否大于判断标准值。在采用热通量q作为判断值的示例中,采用图16中所示的阈值qth作为判断标准值。在采用热通量的变化率d作为判断值的示例中,采用图16中所示的阈值dth作为判断标准值。

[0082]

判断标准值可以,例如,在参照图7至11描述的试验中确定。例如,在图9中,热通量q随着旋转速度n的增加而增加。因此,判断标准值qth可以被设定为通过将主轴装置的操作条件下对应于最大转速n的热通量q乘以安全系数而计算出的值。

[0083]

旋转速度n和热通量q相互关联,例如,基于图9所示的试验和模拟的任何一个或两者。判断标准值qth可以基于该关系为每个旋转速度n预先确定。因此,可以预先为每个旋转速度n确定判断标准值qth,可以从旋转传感器58读取旋转速度n,并且可以应用与读取的旋转速度n相对应的判断标准值qth。

[0084]

例如,基于图11中的时间t1和时间t2之间的时段期间从q1到q2的热通量的变化,可以根据以下表达式确定判断标准值dth:dth=m

×

(q2

‑

q1)/(t2

‑

t1)其中m代表安全系数。由于表达式中的安全系数m对于机床的每个主轴是不同的,所以m被设定为不同的值,诸如m=1和m=100。

[0085]

由于已经知道在轴承发生异常时的热通量变化率d的值显著大于在转速n增加时的值,所以可以对变化率d使用统一的阈值dth,而无论转速n的变化如何。

[0086]

当满足判断值>判断标准值的条件时(s2中的是(yes)),在步骤s3中,控制器53驱动泵43在一定时间段中向轴承5供应润滑油,并在步骤s4中控制返回到主程序。当不满足判

断值>判断标准值的条件时(s2中为否(no)),控制在步骤s4中返回到主程序,而步骤s3中的处理被跳过。

[0087]

温度或振动可能由于滚道表面的表面粗糙化的进展而逐渐增加,尽管变化率没有太大的变化。在这种情况下,可以通过增加润滑油的量继续使用。因此,步骤s2中的处理可以被修改为不仅在来自热通量传感器的输出的变化率d超过阈值时,而且还在温度或振动超过阈值时执行步骤s3中的处理。

[0088]

根据测量环境,在设施内或周围驱动的电动机的电噪音或设施内的振动噪音的影响下,来自热通量传感器的输出中可能会产生尖峰状的噪音。当像尖峰状的噪音被引入时,可能难以根据热通量的变化率d准确地确定轴承中的异常(卡死或大量发热)。为了解决这样的噪音,除了上述的确定之外,为来自热通量传感器的信号设定上限值是有效的。

[0089]

图19是热通量传感器在不产生尖峰状噪声时的输出信号的波形图。图20是热通量传感器在产生尖峰状噪声时的输出信号的波形图。图21是示出图20中尖峰噪声周围的部段被放大的图。

[0090]

当观察到尖峰噪音时,可以测量实际产生的尖峰噪音,可以基于噪音观察值设定上限值dth’,并且可以在以下表达式的范围内确定,其类似于对轴承的异常(卡死或大量发热)的确定。dth’=(q2

”‑

q1”)/(t2

”‑

t1”)图22是用于图示控制的流程图,控制中应用了上限值。该流程图中的处理是在每特定的时间段(例如,每2到3毫秒)从主程序中调用的。参照图6和图22,控制器53在步骤s11中从热通量传感器11a和11b获得判断值。在这种情况下,热通量的变化率d被采用为判断值。热通量的变化率d可以通过例如将之前的热通量q和现在的热通量q之间的差值除以时间间隔来获得。

[0091]

连续地,在步骤s12中,控制器53确定判断值是否大于图16中所示的判断标准值dth和是否小于如图21中所示确定的上限值dth'。

[0092]

例如,基于图11中的时间t1和时间t2之间的时段期间从q1到q2的热通量的变化,可以根据下式确定判断标准值dth:dth=m

×

(q2

‑

q1)/(t2

‑

t1)其中m代表安全系数。由于表达式中的安全系数m对于机床的每个主轴是不同的,所以m被设定为不同的值,诸如m=1和m=100。

[0093]

当满足上限值>判断值>判断标准值的条件时(s12中的是(yes)),在步骤s3中,控制器53驱动泵43在一定时间段中向轴承5供应润滑油,并在步骤s14中,控制返回到主程序。当不满足上限值>判断值>判断标准值的条件时(s12中为否(no)),控制器53跳过步骤s13中的处理,且控制在步骤s14中返回到主程序。

[0094]

如上所述,第一实施例中的润滑油供应单元40和轴承装置30包括:油箱42,其是容纳润滑油的“容纳部分”;泵43,其是将油箱42中容纳的润滑油供应给轴承5的“供应部分”;提供在轴承5或间隔件6中的热通量传感器11a、11b,其是邻近轴承的构件;以及根据热通量传感器11a、11b的输出控制泵43的操作的控制器53。热通量传感器11a和11b准确地检测滚动轴承5的瞬时和突然的发热,并且可以基于检测的结果确定滚动轴承的异常迹象,并且可以在适当的时刻对轴承进行润滑。

[0095]

优选地,当由热通量传感器11a、11b检测到的热通量的变化率d超过判断标准值dth且不超过上限值dth’时,控制器53驱动作为供应部分的泵43将润滑油供应到滚动轴承5。当由热通量传感器11a和11b检测的热通量变化率d不超过判断标准值dth或超过上限值dth’时,控制器53不驱动作为供应部分的泵43。

[0096]

优选地,可以基于热通量q而不是变化率d进行判断。在这种情况下,应只确定上限值qth’。当由热通量传感器11a、11b检测到的热通量q超过判断标准值qth且不超过上限值qth’时,控制器53驱动泵43向轴承5供应润滑油。当由热通量传感器11a、11b检测到的热通量q不超过判断标准值qth或超过上限值qth’时,控制器53不驱动泵43。

[0097]

通过这样提供上限值dth’或上限值qth’,可以减少泵43的误操作。

[0098]

[第二实施例]在第一实施例中描述了除油气外的来自润滑油供应单元的润滑油被添加到轴承中的示例。在第二实施例中,描述了对于脂润滑的轴承,来自润滑油供应单元的润滑油被添加到轴承的示例。由于图1中的轴承装置所纳入的主轴装置的构造在第二实施例中也是共同的,因此将不再重复描述。

[0099]

图23是示出第二实施例中的轴承装置的构造的示意性横截面视图。图24是示意性地示出图23中的间隔件的横截面xxiv的示意图。图25是示意性地示出图23中的间隔件的横截面xxv的图。

[0100]

参照图23至图25,在第二实施例中,间隔件106布置在轴承5a和轴承5b之间。轴承5a和轴承5b的结构与第一实施例中相同。

[0101]

间隔件106包括内圈间隔件106i和外圈间隔件106g。内圈间隔件106i的构造与一般间隔件类似。润滑油供应单元140被纳入外圈间隔件106g中。

[0102]

润滑油供应单元140包括:壳47,该壳47布置在外圈间隔件106g中提供的收容空间中、电路141、发电机154、油箱42、泵43、喷嘴44a、44b以及覆盖该收容空间的盖子46。

[0103]

在油箱42中储存与密封在轴承5中的润滑脂的基础油类型相同的润滑油。

[0104]

如图24所示,电路141布置在壳47中。如图25所示,油箱42布置在壳47中。在壳47中,电路141和油箱42布置在外圈间隔件106g的内周侧上提供的收容空间中。

[0105]

与油箱42相连接的吸管和喷嘴44b与泵43相连接,用于将润滑油从泵43供应到轴承5b内部。喷嘴44b的尖端延伸到轴承5b的内部(与滚动元件tb相邻的位置,诸如在轴承5b的固定侧上的轴承圈和其旋转侧上的轴承圈之间的位置)。喷嘴44b中的喷嘴孔的内直径尺寸根据源于基础油的粘度的表面张力和排放量之间的关系而适当地设定。

[0106]

虽然没有示出,但也为喷嘴44a单独提供了类似于泵43的泵,该泵将润滑油供应到轴承5a的内部。润滑油可以从泵43供应到喷嘴44a、44b二者。

[0107]

图26是示出第二实施例中润滑油供应单元140的构造的框图。参照图26,润滑油供应单元140包括电路141、油箱42、泵43以及喷嘴44a、44b。电器电路141包括电源151、控制器53、驱动泵的驱动装置52、以及电力储存装置155。

[0108]

润滑油供应单元140根据来自热通量传感器11a、11b的输出向轴承5供应润滑油。润滑油供应单元140可以构造为进一步接收来自温度传感器56、振动传感器57和旋转传感器58的输出,并且按考虑到这些输出的时刻向轴承5供应润滑油。

[0109]

与图6相比,在图26所示的结构中,增加了发电机154和电力储存装置155。发电机

154和电力储存装置155被包括在安排在外圈间隔件的收容部分的电路141中。发电机154与电源151相联接,电源151与控制器53(微型计算机)和电力储存装置155连接。驱动装置52从电力储存装置155接收电力供应,并在控制器53的控制下驱动泵43。驱动设备52是用于操作泵43的电路,诸如微型泵。

[0110]

例如,可以采用由于塞贝克效应而产生电力的热电元件(帕尔贴(peltier)元件)作为润滑油供应单元140的发电机154。具体而言,如图24和25所示,发电机154包括与外圈间隔件106g连接的散热器154g、与内圈间隔件6i相对布置的散热器154i、以及布置在两个散热器之间的热电元件154d。

[0111]

如图23至25所示,当采用滚动轴承作为轴承5时,由于抵靠滚动元件ta、tb的摩擦热,内圈5ia、5ib以及外圈5ga、5gb的温度升高。由于外圈5ga和5gb通常纳入在仪器的壳体中,热量通过热传导来辐射。因此,内圈5ia、5ib与外圈5ga、5gb之间产生温度差(内圈5ia、5ib的温度高于外圈5ga、5gb)。该温度传导至散热器154g、154i。布置在散热器154g和154i之间的热电元件154d的相对端表面之间产生了温度差。因此,热电元件154d可因塞贝克效应而产生电力。

[0112]

通过与外圈间隔件106g中提供的容纳部分的内直径曲率相同,散热器154g的在外圈侧上的亲密接触表面通过亲密接触增强热传导(热辐射)效果。内圈侧上的散热器154i不与内圈间隔件6i接触。如果可能的话,内圈侧上的散热器154i的内圆周表面的表面积最好是大的。为了提高热导率(和亲密接触),最好在外圈间隔件106g的内周表面和散热器154g的外周表面之间,散热器154g和热电元件154d之间,以及热电元件154d和内圈侧上的散热器154i之间涂抹热辐射脂或类似物。热辐射润滑脂通常主要由硅构成。散热器154g、154i采用热导率高的金属。尽管该金属的示例包括金、银和铜,但从成本角度考虑,一般采用铜。可以采用主要由铜构成的铜合金。烧结、锻造或铸造是在成本方面有利的工作方法。

[0113]

通过包括这样的发电机154,不必从外部将电力供应给润滑油供应单元140。因此,不必将用于从外部供应电力的电源线连接到工作机械的主轴上。

[0114]

由发电机154所发(产生)的电荷被储存在电力储存装置155中。电力存储装置155包括储能电池或电容器。优选采用双电层电容器(冷凝器(condenser))作为电容器。

[0115]

泵43由控制器53控制,驱动装置52介于其间。泵43吸出油箱42中的润滑油,并通过喷嘴44a和44b将吸出的润滑油供应到轴承5的内部。

[0116]

如参照图16和18所述,控制器53根据来自热通量传感器11a、11b的输出控制泵43,这也是第二实施例中的情况。

[0117]

与第一实施例中的润滑油供应单元40和轴承装置30类似,第二实施例中所示的润滑油供应单元140和轴承装置130可以用热通量传感器11a、11b准确地检测滚动轴承5中的瞬时和突然发热,基于检测结果确定滚动轴承的异常迹象,并在适当的时刻对轴承进行润滑。

[0118]

由于润滑油供应单元140和轴承装置130进一步包括电源发生器154,因此外部电源进送不是必要的,且可以减少线路或其类似。

[0119]

[热通量传感器的布置的变型]在第一和第二实施例中描述了将两个轴承5a、5b作为轴承装置30支承主轴4。不限于这样的构造,第一或第二实施例中所示的润滑油供应单元也可以应用于至少有两个轴承

支承主轴4的轴承装置。

[0120]

图27是示出热通量传感器的第一示例性布置的图。图27示出了轴承装置30a的结构,其中四个轴承支承主轴。轴承装置30a附加地包括间隔件31c、31d以及图1中轴承装置30的轴承5a、5b二者的外侧的轴承5c、5d。在附加的间隔件31c的外圈间隔件31gc的内表面31gac布置有热通量传感器11c,并且在附加的间隔件31d的外圈间隔件31gd的内表面31gad布置有热通量传感器11d。由于其他结构与图1中的相同,因此将不提供描述。虽然在图27中针对所有轴承设置有热通量传感器,但是鉴于设计或经验,可以从多个轴承中选择更可能出现异常的轴承,并且可以在其中布置热通量传感器。

[0121]

图28是示出热通量传感器的第二示例性布置的图。如图28所示,在固定侧的外圈间隔件6g中增加了从各自的轴向侧表面突出到内圈和外圈之间的间隙中的突起7a、7b,并且可以在突起7a、7b中分别设置热通量传感器11a、11b。热量来源于其中滚动元件的固定侧的轴承圈与滚动元件接触的部分。在示例中,热通量传感器被设置在固定侧的轴承圈中,在固定侧的轴承圈加工的高成本是关注的问题。通过在固定侧的间隔件的突起7a、7b中提供热通量传感器,这个问题就得到了解决,且热通量传感器可以很容易地设置。由于热通量传感器11a、11b被设置在突起7a和7b中,而该突起突入到内圈和外圈之间的间隙中,因此可以直接检测到操作期间轴承内部的温度变化。

[0122]

突起7a和7b也可以起喷嘴作用,向滚动轴承5a、5b排放用于油气润滑的润滑油。在这种情况下,可以通过利用现有的排放润滑油的喷嘴来设置热通量传感器。因此,例如,成本可以比设置用于提供热通量传感器的专用组件的示例低。

[0123]

图29是示出热通量传感器的第三示例性布置的图。尽管图1至4示出了在固定侧的外圈间隔件6g中的轴承5附近设置热通量传感器11a和11b的示例,但如图29所示,热通量传感器11可以在外圈间隔件6g的内周表面的轴向方向中围绕中心设置。

[0124]

当热通量传感器如图1至图4所示设置在固定侧的外圈间隔件6g的轴承5附近时,轴承5的内圈和外圈之间流动的热通量可以以高灵敏度分别进行检测。当例如在固定侧的外圈间隔件6g的轴向方向中的中心周围设置热通量传感器时,如图29所示,单个热通量传感器可以检测在轴承5的内圈和外圈之间流动的热通量。

[0125]

图30是示出热通量传感器的第四示例性布置的图。如图30所示,热通量传感器11a可以设置在外圈5ga的内周表面上。在这种情况下,热通量传感器11b可以类似地设置在外圈5gb的内圆周表面上,尽管没有示出。

[0126]

图31是示出热通量传感器的第五示例性布置的图。如图31所示,热通量传感器11a可以设置在外圈5ga的内周表面上,并且处理来自热通量传感器11a的输出信号的处理电路162可以布置在其旁边。热通量传感器11a通过线路161连接到处理电路162,由处理电路162处理的信号通过线路163传送到另外的控制电路或其类似。处理电路162执行,例如,用于放大信号的处理或用于a/d转换的处理。

[0127]

在这种情况下,当轴承的尺寸小时,用于布置热通量传感器11a和处理电路162的空间就会成为问题。如图31所示,根据需要,布置有热通量传感器11a和处理电路162的轴承的外圈5ga的内圆周表面可以在轴向方向中延伸,并且与之相对的内圈5ia也可以类似地在轴向方向中延伸。在这种情况下,相对于外圈5ga的轴向方向中的中心位置,滚动元件ta优选地朝着没有布置热通量传感器10a的一侧布置。

[0128]

图30或31中的构造可以应用于图27中的构造中。在参照图27的描述中,热通量传感器被布置在不旋转的外圈间隔件6g、31gc、和31gd的内表面6ga、31gac和31gad中。然而,可以是如下的结构:热通量传感器布置在轴承5a至5d的非旋转侧的滚动轴承圈(外圈)中,以与旋转圈(内圈)相对。

[0129]

图32是示出热通量传感器的第六示例性布置的图。图33是图32中横截面xxxiii的横截面视图。当热通量传感器的信号线不能在轴向方向中从轴承的侧表面画出时,可以采用图32和33中所示的示例性布置。

[0130]

在图32所示的示例中,两个角接触滚珠轴承布置成背对背的双轴承。热通量传感器11a设置在外圈5ga的内周表面上,热通量传感器11b设置在外圈5gb的内周表面上。优选地,外圈5ga和内圈5ia各具有其中热通量传感器11a设置为在轴向方向中延伸的内周表面,并且外圈5gb和内圈5ib各自具有其中热通量传感器11b设置为在轴向方向中延伸的内周表面。

[0131]

由于热通量传感器被布置在其中轴承布置为与相邻的轴承接触的一侧的内圆周表面上,因此不能从该侧向外部引出线路。因此,如图33所示,在外圈5gb中设置了从内圆周表面通到外圆周表面的孔165,用于从热通量传感器11b中取得信号的线路164通过孔165引到轴承的外部。虽然未示出,但在外圈5ga中也提供了用于引出类似线路的通孔。

[0132]

如上所述,图31至33所示的轴承装置包括外圈5ga、内圈5ia、滚动元件ta、保持件rta、以及热通量传感器10a。外圈5ga的内圆周表面170包括滚动元件ta与之接触的滚道表面172,以及定位为从相对侧夹住滚道表面172的第一表面171和第二表面173。热通量传感器10a布置在外圈5ga的内圆周表面170的第二表面173上。

[0133]

轴承的轴向宽度w0是第一表面171的宽度w1、滚道表面172的宽度w2、以及第二表面173的宽度w3的总和。为了保证有空间布置热通量传感器10a,外圈5ga形成为使第二表面173的宽度w3大于第一表面171的宽度w1。

[0134]

该构造也可以如下表示。具体而言,轴承的轴向宽度w0是滚动元件ta的轴向宽度w5,以及第一部分的宽度w4和除前者之外的第二部分的宽度w6的总和。为了保证用于布置热通量传感器10a的空间,外圈5ga形成为第二部分的宽度w6大于除滚动元件ta以外的第一部分的宽度w4。

[0135]

优选地,处理来自热通量传感器10a的信号的处理电路162与热通量传感器10a一起布置在外圈5ga的内周表面170的第二表面173上。

[0136]

优选地,在外圈5gb中设置有从内周表面通到外周表面的孔165,用于从热通量传感器10b取出信号的线路通过。优选地,在外圈5ga中设置有从内周表面通到外周表面的未示出的类似孔,用于从热通量传感器10a取出信号的线路通过。

[0137]

虽然上面借助于示例描述了轴承的外圈固定且内圈旋转的构造,但是通过在圈被固定的一侧附接热通量传感器,本发明也可以应用于外圈旋转且内圈固定的示例。

[0138]

尽管在以上描述中图示了水平主轴4,但本实施例中的轴承装置也适用于包括垂直主轴4的机床。

[0139]

尽管热通量传感器在上述描述中用于控制用润滑油进行的润滑,但其可用于检测轴承装置中的异常情况。例如,尽管有润滑油供应单元的润滑,但当热通量进一步增加时,轴承的损坏可能已经发生。在这种情况下,图6中的控制器53可以被用作“异常确定单元”。

当热通量q或热通量的变化率d超过图16所示的大于qth或dth的阈值时,该异常确定单元确定轴承发生了异常。异常确定单元可以基于转速n和跟随转速的热通量q之间的关系来确定滚动轴承的异常。异常判断单元可以持续或者在确定的时段内监测转速和热通量之间的关系,当两者之间的关系变得不一致时,则可以确定滚动轴承中发生了异常。例如,当热通量在转速不变的情况下突然变化时,异常确定单元确定滚动轴承中发生了异常。例如,当检测到转速变化的同时热通量不跟随转速变化时,异常确定单元确定滚动轴承中发生了异常。滚动轴承中的瞬时和突然发热因此可以准确地检测出,并且可以基于检测结果确定滚动轴承中是否发生了异常。当滚动轴承被确定为异常时,可以控制轴承装置停止其旋转。在这种情况下,控制器53可以通过警告指示器给出关于异常的通知,或者提供停止电动机旋转的停止信号,而不是在图18的流程图中的步骤s3中添加润滑油。在这种情况下,异常确定单元可以被安排在另外的位置,而不是在轴承的间隔件中。

[0140]

应该理解,本文公开的实施方式是在各方面都是说明性和非限制性的。本发明的范围由权利要求书所限制而非上述实施方式的描述所限制,并且趋于包括在权利要求书的范围内并且含意等同于各项权利要求的任何变型。附图标记列表

[0141]

1主轴装置;2轴承套;3、506壳体;4、501主轴;5、5a、5b、5c、5d、16、502轴承;5ga、5gb、508外圈;5ia、5ib、507内圈;6、31c、31d、106间隔件;6g、31gc、31gd、106g、504外圈间隔件;6ga、31gac、31gad内表面;6i、106i内圈间隔件;6ia外表面;7a、7b、504b突起;11、11a、11b、11c、11d热通量传感器;13定子;14转子;15圆柱形构件;22空间;30、30a、130轴承装置;40、140润滑油供应单元;41、141、电路;42油箱;43泵;44a、44b喷嘴;46盖子;47壳;50电动机;51、151电源;52驱动装置;53控制器;56温度传感器;57振动传感器;58旋转传感器;67、107通道;67a、67b油通道;68空气排出口;101电磁阀;102混合阀;103油泵单元;104计时器;105空气通道;154发电机;154d热电元件;154g、154i散热器;155电力储存装置;161、163、164线路;162处理电路;165孔;170内周表面;171第一表面;172滚道表面;173第二表面;506a内壳体;506b外壳体;507b倾斜面;512驱动电动机;513内圈压配夹具;514外圈压配夹具;515流动通道;516油气供应路径;517油气供应口;518油气废气槽;519油气废气路径;rta、rtb保持件;ta、tb滚动元件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。