1.本发明属于空气加热器技术领域,尤其涉及一种空气加热器喷注器的加工方法。

背景技术:

2.喷注器作为空气加热器的重要组成部分,与空气加热器的燃烧室相接,其喷注流量的变化及燃油液喷嘴切向孔旋流效果直接能够影响加热器的点火稳定性、燃烧效率以及出口总温均匀度的变化规律。喷注流量在设计范围内,喷注器旋流效果好,燃料就雾化均匀高,火焰稳定设备震动小,对喷注器的使用寿命影响较小,喷注流量超出设计范围时或喷注器切向孔旋流效果差,造成燃料雾化不均匀,空气加热器燃烧效率迅速下降且局部因燃料过多出现局部高温,不但易烧熔设备且会造成燃气湍流,即损坏加热设备还严重影响空气加热器的性能。目前,采用现有技术加工空气加热器喷注器,在加工方孔时,是通过成型电极穿孔,采用此种加工方法加工方孔其加工成本大,且加工效率低下,不适合批量生产。在进行液体喷嘴的钎焊时,钎料容易堵住液体喷嘴的流量孔,而影响流量孔的流量要求,导致加工的产品质量差,造成不必要的损失。

3.鉴于此,如何提高空气加热器喷注器的加工效率,保证加工质量,是现下亟待解决的问题。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种空气加热器喷注器的加工方法,采用该加工方法降低了加工难度和加工成本,加工的产品质量好,有效地提高了加工效率。

5.为了达到上述目的,本发明的技术方案是:一种空气加热器喷注器的加工方法,该方法包括以下步骤:s1、将槽道盖板和环盖通过氩弧焊的方式焊接在喷注器腔体上,组焊成腔体组件;1a、采用铣床在喷注器腔体上洗加工出与槽道盖板匹配的方槽,并将槽道盖板盖在方槽上,沿接触缝隙进行焊接,形成方孔;1b、将环盖套装在喷注器腔体一端的外缘,并沿接触缝隙进行焊接,组焊成腔体组件;s2、将腔体组件、隔板、液体喷嘴和气管通过真空钎焊组焊成喷注器组件;2a、采用铣床将隔板的形状铣加工成梅花瓣结构,并在各个梅花瓣上端中心处均开设用于套设气管的气管孔,以及在各个气管孔下部均开设多个用于套设液体喷嘴的液体喷嘴孔;2b、在隔板上开设沉台,所述沉台开设在距液体喷嘴流量孔1.7mm处;2c、将隔板套装在腔体组件套装有环盖的一端内腔中,将多个气管的一端依次套装在多个气管孔内并与隔板的上端面齐平,将多个液体喷嘴的一端依次套装在多个液体喷嘴孔内并与隔板的上端面齐平;2d、在隔板与腔体组件,以及液体喷嘴和气管与隔板组装的缝隙内不间断的涂抹

膏状钎料,并入炉进行钎焊,组焊成喷注器组件;s3、将组焊好的所述喷注器组件进行压力试验,合格的喷注器组件执行步骤s4,将不合格的喷注器组件剔除;s4、对压力试验合格的喷注器组件喷涂耐高温陶瓷涂料;s5、将喷涂好耐高温陶瓷涂料的喷注器组件装配上气体喷嘴和密封垫圈,形成喷注器。

6.优选的,步骤s2中,所述梅花瓣的花瓣数量为六瓣,每瓣所述梅花瓣上开设的液体喷嘴孔的数量均为五个,且五个液体喷嘴孔分两竖排开设在气管孔下部。

7.优选的,步骤s2中,所述隔板上开设的液体喷嘴孔和气管孔在加工中心与喷注器腔体内的孔进行配作,并做标记。

8.优选的,步骤s2中,沉台开设的直径为14mm,高度为1mm。

9.本发明的技术效果和优点:1、本发明提供的一种空气加热器喷注器,通过将隔板、气管、液体喷嘴,气体喷嘴和环盖与喷注器腔体进行组焊,能够简化加工过程,降低加工技术难度,节省材料成本及加工成本,加工的喷注器喷注流量稳定,旋流及雾化效果好,从而提高了空气加热器的性能和空气加热器的加热效率。

10.2、本发明提供的一种空气加热器喷注器的加工方法,通过在喷注器腔体上开设方槽,在方槽上组焊槽道盖板,使方槽与槽道盖板之间形成方孔,解决了成型电极穿孔,易出现因电极损耗导致流道槽外大内小;因电极前端损耗较快造成电极导向偏斜,导致流道槽偏斜与内腔形成台阶或偏离径向线,造成高压高速的燃料在腔体内形成乱流,影响燃料液喷嘴的旋流及雾化效果。

11.3、本发明提供的一种空气加热器喷注器的加工方法,由于液体喷嘴流量孔距离钎缝只有1.7mm,钎料易堵塞或遮挡液体流量孔,通过在隔板上开设沉台,钎焊时能够有效地避免钎料堵塞或遮挡液喷嘴液体流量孔,造成经研磨并试验检测合格的液喷嘴出现流量差异或旋流差异,而导致喷注器的成品出现废品。

附图说明

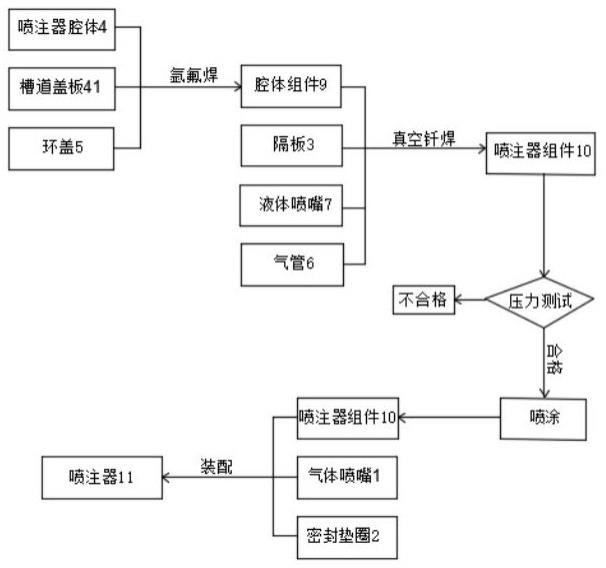

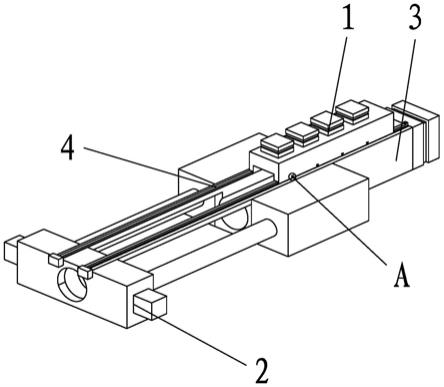

12.图1是本发明的空气加热器喷注器加工方法流程图;图2是本发明的空气加热器喷注器结构示意图;图3是图2的a

‑

a剖视图;图4是本发明将槽道盖板与喷注器腔体焊接的结构示意图;图5是本发明在空气加热器喷注器隔板上开设沉台的结构示意图。

13.图中标号:1、气体喷嘴;2、密封垫圈;3、隔板;4、喷注器腔体;5、环盖;6、气管;7、液体喷嘴;8、焊接接管嘴;9、腔体组件;10、喷注器组件;11、喷注器;41、槽道盖板;42、沉台。

具体实施方式

14.以下结合附图给出的实施例对本发明作进一步详细的说明。

15.参见图1~图5所示,一种空气加热器喷注器的加工方法,该方法包括以下步骤:s1、将槽道盖板41和环盖5通过氩弧焊的方式焊接在喷注器腔体4上,组焊成腔体

组件9;1a、采用铣床在喷注器腔体4上洗加工出与槽道盖板41匹配的方槽,并将槽道盖板41盖在方槽上,沿接触缝隙进行焊接,形成方孔;具体实施时,通过在喷注器腔体4上洗加工方槽并将槽道盖板41盖在方槽上进行组焊,避免加工方槽时使用成型电极穿孔,能够有效地提高加工效率,降低加工成本。

16.1b、将环盖5套装在喷注器腔体4一端的外缘,并沿接触缝隙进行焊接,组焊成腔体组件9;s2、将腔体组件9、隔板3、液体喷嘴7和气管6通过真空钎焊组焊成喷注器组件10;2a、采用铣床将隔板3的形状铣加工成梅花瓣结构,并在各个梅花瓣上端中心处均开设用于套设气管6的气管孔,以及在各个气管孔下部均开设多个用于套设液体喷嘴7的液体喷嘴孔;2b、在隔板3上开设沉台42,所述沉台42开设在距液体喷嘴7流量孔1.7mm处;具体实施时,由于液体喷嘴7的流量孔距离钎缝只有1.7mm,钎料很容易堵住流量孔,开设的沉台42能够使液体喷嘴7的流量孔与钎缝的距离拉开,避免在进行液体喷嘴7钎焊时,钎料溢流堵住液体喷嘴7的流量孔,提高了钎焊的质量。

17.2c、将隔板3套装在腔体组件9套装有环盖5的一端内腔中,将多个气管6的一端依次套装在多个气管孔内并与隔板3的上端面齐平,将多个液体喷嘴7的一端依次套装在多个液体喷嘴孔内并与隔板3的上端面齐平;2d、在隔板3与腔体组件9,以及液体喷嘴7和气管6与隔板3组装的缝隙内不间断的涂抹膏状钎料,并入炉进行钎焊,组焊成喷注器组件10;s3、将组焊好的所述喷注器组件10进行压力试验,合格的喷注器组件10执行步骤s4,将不合格的喷注器组件10剔除;s4、对压力试验合格的喷注器组件10喷涂耐高温陶瓷涂料;s5、将喷涂好耐高温陶瓷涂料的喷注器组件10装配上气体喷嘴1和密封垫圈2,形成喷注器11。

18.具体实施时,步骤s2中,所述梅花瓣的花瓣数量为六瓣,每瓣所述梅花瓣上开设的液体喷嘴孔的数量均为五个,且五个液体喷嘴孔分两竖排开设在气管孔下部。

19.具体实施时,步骤s2中,所述隔板3上开设的液体喷嘴孔和气管孔在加工中心与喷注器腔体4内的孔进行配作,并做标记。

20.具体实施时,将隔板3上开设的液体喷嘴7和气管6的孔在加工中心与喷注器腔体4内的孔进行配作,做好标记,能够使液体喷嘴7和气管6的孔与喷注器腔体4内的孔的位置相匹配,能够降低装配难度,提高钎缝质量。

21.具体实施时,步骤s2中,沉台42开设的直径为14mm,高度为1mm。

实施例

22.采用如图3所示的方法,通过铣加工的方式在喷注器腔体4上铣加工出方槽,再采用氩弧焊将槽道盖板41焊接在方槽上,以形成方孔。

23.采用如图4所示的方法,通过洗加工的方式再隔板3上洗加工出沉台42,沉台的尺寸为直径14mm,高度1mm,该沉台42能够使液体流量孔远离钎缝,用于避免钎焊时钎料堵住

液体流量孔。

24.将液体喷嘴7和气管6需要同时穿过喷注器腔体4与隔板3的孔在加工中心上进行配作,以达到喷注器腔体4与隔板3两件之间孔的位置一样,能够降低装配难度,提高钎缝质量。

25.将环盖5通过氩弧焊的方式焊接在喷注器腔体4上组成腔体组件9;将隔板3、液体喷嘴7和气管6组装在腔体组件9上,并通过真空钎焊的方式组焊成喷注器组件10;将组焊好的所述喷注器组件10进行压力试验,将合格的喷注器组件10进行喷涂漆料,将不合格的喷注器组10件剔除;将喷涂好漆料的喷注器组件10装配上气体喷嘴1和密封垫圈2,形成合格的喷注器11。

26.通过精确独特的加工方法,有效地降低了加工难度和加工成本低,提高了加工效率高和产品的加工质量。

27.以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。