1.本发明涉及废铝加工技术领域,特别是涉及一种利用废铝生产复底锅的方法。

背景技术:

2.铝片通常用于复底锅的导热板加工原材料,而生产导热板会产生一定的废弃铝料。通常两种方式处理,一是将废弃的铝料当作废品卖出,虽然能挽回一定的损失,但也不能完全避免损失;二是将废铝放入熔炼炉重新熔炼,然后经过等一系列工序加工,方能继续再次使用,但此种方式耗费大量时间,同时也需要专业的工人。

技术实现要素:

3.本发明要解决的技术问题是提供一种利用废弃铝料生产复底锅的方法。

4.为解决上述问题,本发明提供一种利用废铝生产复底锅的方法,所述利用废铝生产复底锅的方法包括:

5.s1、挤压废铝,使废铝塑性变形,形成铝柱;

6.s2、切割铝柱形成导热板;

7.s3、在导热板上涂抹焊机或焊料;

8.s4、将导热板焊接到锅体上。

9.进一步的,挤压废铝前还可将废铝切割为条状。

10.进一步的,步骤s1和步骤s2均通过废铝加工设备完成,所述废铝加工设备包括挤压筒、挡板、压板、第一驱动机构、第二驱动机构以及切割装置,所述挤压筒上设有进料口,所述进料口上设有料斗,所述挡板用于封闭挤压筒的出料口,所述压板设在挤压筒的另一端内,所述第一驱动机构用于驱动压板以挤压挤压筒内的废铝,所述第二驱动机构用于驱动挡板,当挤压完成后第二驱动机构带动挡板打开出料口。

11.进一步的,所述挤压筒包括筒体和变径体,所述变径体固定在筒体上,所述变径体的大径端靠近筒体。

12.进一步的,所述挤压筒内的内腔呈椭圆形,长轴竖直设置。

13.进一步的,所述切割装置为桁架、液压缸以及切割刀,所述液压缸固定在桁架上,所述切割刀固定在液压缸上。

14.进一步的,还包括粉碎装置,所述粉碎装置设在料斗内。

15.进一步的,所述粉碎装置包括两个粉碎轴、两个传动齿轮以及电机,其中一个所述粉碎轴与电机的输出轴连接,每一粉碎轴上固定一个传动齿轮,两个传动齿轮啮合。

16.进一步的,还包括加热管,所述加热管包裹在挤压筒上。

17.进一步的,在步骤1中,还可对铝料进行加热。

18.本发明利用废铝生产复底锅的方法先挤压废铝使之产生塑性变形完,然后切割形成导热板,在导热板上涂抹焊剂或焊料,以确保在焊接的过程中,进一步加固导热板形成一个整体,同时将导热板焊接到了锅体上,无需回炉重练,极大的减少了碳排放,同时使企业

成本降低。

附图说明

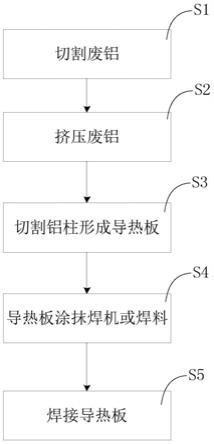

19.图1是本发明利用废铝生产复底锅的方法的流程图

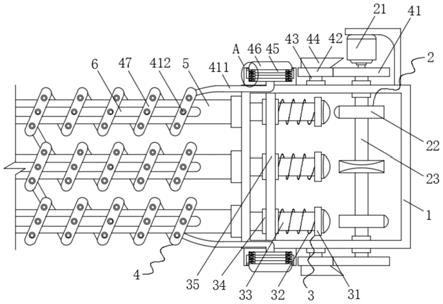

20.图2是废铝加工设备的结构示意图。

21.图3是挤压筒的结构示意图。

22.图4是挤压筒的内部结构示意图。

23.图5是粉碎装置的结构示意图。

具体实施方式

24.下面结合附图对本发明作进一步说明。

25.如图2所示,所述废铝加工设备包括挤压筒1、挡板2、压板3、第一驱动机构4、第二驱动机构5、切割装置6以及导热管8,所述挤压筒1上设有进料口,所述进料口上设有料斗13,所述料斗13内设有粉碎装置7,所述挡板2用于封闭挤压筒1的出料口,所述压板3设在挤压筒1的另一端内,所述第一驱动机构4用于驱动压板3以挤压挤压筒1内的废铝,所述第二驱动机构5用于驱动挡板2,当挤压完成后第二驱动机构5带动挡板2打开出料口。所述导热管8缠绕在挤压筒1上,对挤压筒1加热,便于挤压废铝时产生更多的结晶,更容易形成新的铝料。

26.所述第一驱动机构4和第二驱动机构5均采用液压机,其中第一驱动机构4和第二驱动机构5的压力不少于百吨,确保挤压有足够的压力。

27.所述切割装置6为桁架61、两个液压缸62以及切割刀63,所述两个液压缸62固定在桁架61上,所述切割刀63固定在两个液压缸62的伸缩杆上。液压缸62驱动切割刀63升降,从而切割从挤压筒1挤出的铝柱。

28.如图3和图4所示,所述挤压筒1的内腔为椭圆形,长轴竖直设置,短轴水平设置,当液压切割机切割挤出的铝柱时,由于切割机的力使切割出来的铝片变成了圆形,便于后序加工使用。所述挤压筒1包括筒体11和变径体12,所述筒体11和变径体12的内腔均呈椭圆形,所述筒体11向四周延伸形成第一法兰盘111,所述变径体12向四周延伸形成第二法兰盘121,所述第一法兰盘111和第二法兰盘121通过螺栓固定,所述变径体12的大径端靠近筒体11。设置变径体12能够使在挤出时进一步挤压,使之压得更加紧实,挤压出来的铝柱性能更好。

29.结合图5参考,所述粉碎装置7包括第一粉碎轴71、第二粉碎轴72、第一传动齿轮73、第二传动齿轮74、电机75以及密封盖76,所述电机75的输出轴与第一粉碎轴71连接,所述第一传动齿轮73固定在第一粉碎轴71上,所述第一传动齿轮73与第二传动齿轮74啮合,所述第二传动齿轮74固定在第二粉碎轴72上,所述第一粉碎轴71和第二粉碎轴72通过轴承安装在料斗13内,所述密封盖76固定在料斗13上,将第一传动齿轮73和第二传动齿轮74包裹,避免裸露在外引发安全事故,同时还能避免灰尘等杂质进入第一传动齿轮73和第二传动齿轮74之间。电机75驱动第一粉碎轴71转动、第一粉碎轴71带动第一传动齿轮73转动,第一传动齿轮73带动第二传动齿轮74转动,第二传动齿轮74带动第二粉碎轴72转动,第一粉碎轴71和第二粉碎轴72均朝向中部转动,所述第一粉碎轴71和第二粉碎轴72上均设置粉碎

刀77,第一粉碎轴71和第二粉碎轴72的粉碎刀77相互配合,从而将废弃铝块粉碎为条状。粉碎为条状,更容易将铝条缠绕在一起,挤压出来的铝柱更结实,不易松散。

30.如图1所示,首先利用粉碎装置7对废铝进行处理,然后通过第一驱动机构4驱动挤压板3,挤压板3去压紧废铝,此时的挡板2已经封堵了出料口,在挤压过程中废铝受热温度升高,从而会形成一定的结晶体,确保了挤压后的铝能够形成一个整体。挤压完成后,第二驱动机构5带动挡板2远离挤压筒1,第一驱动机构4继续带动挤压板3挤压挤压筒1内的铝,将铝挤出挤压筒1,挤出一定长度的铝柱时,第一驱动机构4暂停驱动挤压板3,切割装置6对铝柱进行切割形成导热板。然后在导热板上涂抹焊剂或焊料,最后将带有焊剂或焊料的导热板在锅体上进行焊接,由于导热板上全部都有焊料或焊剂,因此在焊接的过程中,能够将导热板上的缝隙填充,并将没有产生塑性变形的相邻废铝通过焊接也能连接形成一个整体,确保了导热板是一个整体不会松散。无需重新熔炼,通过挤压重塑即可满足使用,能够回收利用,降低企业成本低,且使用方便,并可节能减排。

31.以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明的专利保护范围之内。

技术特征:

1.一种利用废铝生产复底锅的方法,其特征在于:包括s1、挤压废铝,使废铝塑性变形,形成铝柱;s2、切割铝柱形成导热板;s3、在导热板上涂抹焊机或焊料;s4、将导热板焊接到锅体上。2.如权利要求1所述的利用废铝生产复底锅的方法,其特征在于:挤压废铝前还可将废铝切割为条状。3.如权利要求1所述的利用废铝生产复底锅的方法,其特征在于:步骤s1和步骤s2均通过废铝加工设备完成,所述废铝加工设备包括挤压筒、挡板、压板、第一驱动机构、第二驱动机构以及切割装置,所述挤压筒上设有进料口,所述进料口上设有料斗,所述挡板用于封闭挤压筒的出料口,所述压板设在挤压筒的另一端内,所述第一驱动机构用于驱动压板以挤压挤压筒内的废铝,所述第二驱动机构用于驱动挡板,当挤压完成后第二驱动机构带动挡板打开出料口。4.如权利要求3所述的利用废铝生产复底锅的方法,其特征在于:所述挤压筒包括筒体和变径体,所述变径体固定在筒体上,所述变径体的大径端靠近筒体。5.如权利要求3或4所述的利用废铝生产复底锅的方法,其特征在于:所述挤压筒内的内腔呈椭圆形,长轴竖直设置。6.如权利要求6所述的利用废铝生产复底锅的方法,其特征在于:所述切割装置为桁架、液压缸以及切割刀,所述液压缸固定在桁架上,所述切割刀固定在液压缸上。7.如权利要求3所述的利用废铝生产复底锅的方法,其特征在于:还包括粉碎装置,所述粉碎装置设在料斗内。8.如权利要求7所述的利用废铝生产复底锅的方法,其特征在于:所述粉碎装置包括两个粉碎轴、两个传动齿轮以及电机,其中一个所述粉碎轴与电机的输出轴连接,每一粉碎轴上固定一个传动齿轮,两个传动齿轮啮合。9.如权利要求3所述的利用废铝生产复底锅的方法,其特征在于:还包括加热管,所述加热管包裹在挤压筒上。10.如权利要求1所述的利用废铝生产复底锅的方法,其特征在于:在步骤1中,还可对铝料进行加热。

技术总结

本发明公开了一种利用废铝生产复底锅的方法。所述利用废铝生产复底锅的方法包包括S1、挤压废铝,使废铝塑性变形,形成铝柱S2、切割铝柱形成导热板;S3、在导热板上涂抹焊机或焊料;S4、将导热板焊接到锅体上。本发明利用废铝生产复底锅的方法通过挤压废铝使之产生塑性变形,形成新的铝柱,并切割形成导热板,从而可进行,使用方便且成本低。使用方便且成本低。使用方便且成本低。

技术研发人员:周其建 王隆方

受保护的技术使用者:重庆鸿全兴业金属制品股份有限公司

技术研发日:2021.09.10

技术公布日:2021/12/12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。