1.本技术涉及刀具加工技术领域,尤其涉及一种切断装置及其切断方法。

背景技术:

2.铣刀是用于铣削加工的、具有一个或多个刀齿的旋转刀具,工作时各刀齿依次间歇地对工件进行加工,而当在使用一段时间之后,铣刀的刀刃部分容易发生磨损,需要更换。实际生产中,一般将原先的切削刃部分切断,对剩余的切削刀刃再次加工,形成新的切削刃,完成修复,继续对工件进行加工。现有的铣刀切断装置,切断时,切断位置难以精确确定,切削精度低,难以满足生产需求。

技术实现要素:

3.有鉴于此,有必要提供一种切断装置及其切断方法,切断位置准确,提高切削精度。

4.本技术的实施例提供一种切断装置,用于切断刀具,包括机架和设置在机架上的机械手、上下料模组、夹持模组和切割模组。机架上设有待加工物料位和已加工物料位,待加工物料位用于承载放置待加工刀具的料盘,已加工物料位用于承载放置已加工刀具的料盘。上下料模组包括连接板、安装板、夹持机构和测量机构,连接板与机械手连接,安装板与连接板连接,夹持机构和测量机构设置在安装板上,夹持机构用于夹持待加工刀具和已加工刀具,测量机构用于测量待加工刀具的长度。夹持模组包括第一滑台和固定机构,第一滑台设置在机架上,固定机构设置在第一滑台上,用于固定待加工刀具,固定机构在第一滑台的带动下移动预设距离,预设距离根据测量机构测得的待加工刀具的刀长和预设待加工刀具切断基准决定。切割模组用于切割固定在夹持模组上的待加工刀具。

5.进一步地,在本技术的一些实施例中,夹持机构包括第一驱动件、连接件、卡持件、压紧块和抵持件,第一驱动件和抵持件设置在安装板上,连接件与第一驱动件的驱动端连接,卡持件一端套设在连接件上,另一端与压紧块连接,通过第一驱动件带动压紧块朝向抵持件运动,以夹持刀具。

6.进一步地,在本技术的一些实施例中,压紧块远离卡持件一端设有压紧部,压紧部包括第一端面和第二端面,且第一端面和第二端面呈预设夹角,抵持件包括第一夹持面,第一夹持面与第一端面以及第二端面对应设置,以夹持刀具。

7.进一步地,在本技术的一些实施例中,夹持机构还包括缓冲件,缓冲件包括缓冲安装件和设置在缓冲安装件上的缓冲器,缓冲器设置在压紧块上方,以对压紧块产生缓冲作用。

8.进一步地,在本技术的一些实施例中,测量机构包括第一固定件、感应杆、接触块以及弹性件,第一固定件设置在安装板上,感应杆穿过第一固定件,接触块设置在感应杆一端,弹性件套设在感应杆上,接触块与刀具接触。

9.进一步地,在本技术的一些实施例中,测量机构还包括第二固定件和传感器,第二

固定件设置在安装板靠近第一固定件一端,传感器设置在第二固定件上,当接触块与刀具接触时,感应杆朝向传感器运动,传感器接收信号。

10.进一步地,在本技术的一些实施例中,固定机构包括气动夹座,气动夹座包括筒夹和夹持驱动件,夹持驱动件用于控制筒夹的运动,以夹紧待加工刀具或松开已加工刀具。

11.进一步地,在本技术的一些实施例中,固定机构还包括检测驱动件和与检测驱动件连接的检测顶针,检测驱动件设置在气动夹座一端,检测顶针伸入筒夹远离切割模组一端,以在检测驱动件的带动下相对筒夹运动,以判断筒夹是否夹持刀具。

12.进一步地,在本技术的一些实施例中,切断装置还包括控制模组,控制模组与机械手、上下料模组、夹持模组以及切割模组电性连接,以控制机械手、上下料模组、夹持模组以及切割模组,以对待加工刀具进行切割。

13.本技术的实施例还提供应用上述切断装置的切断方法,切断方法步骤如下:

14.s1,建立机械手取料坐标系、放料坐标系以及设置待加工刀具切断基准,机械手在取料坐标系下运动,带动上下料模组夹持待加工刀具,并将待加工刀具装入筒夹内;

15.s2,机械手在放料坐标系下运动,测量机构测量待加工刀具的刀长,第一滑台带动固定机构移动到预设距离;

16.s3,切割件朝向上下料模组运动,完成切割。

17.上述切断装置及其切断方法,通过机械手与上下料模组连接,带动夹持机构将刀具装夹到夹持模组的固定机构上,通过切割模组与夹持模组配合,当测量机构测量待加工刀具的长度后,切割模组进行切割,切断位置准确,提高切削精度。

附图说明

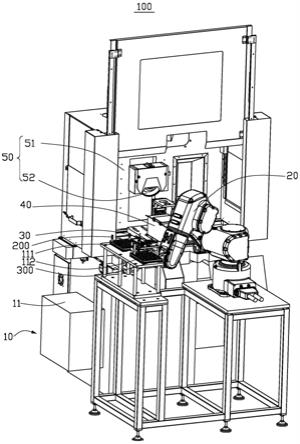

18.图1为本技术一实施例中的切断装置的结构示意图。

19.图2为本技术一实施例中的上下料模组一角度的结构示意图。

20.图3为本技术一实施例中的上下料模组另一角度的结构示意图。

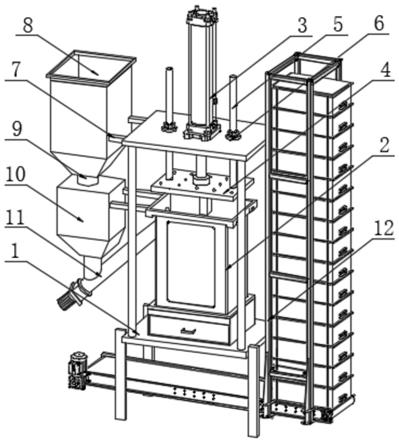

21.图4为本技术一实施例中的夹持模组的结构示意图。

22.图5为本技术一实施例中的气动夹座的结构示意图。

23.图6为本技术一实施例中的切断装置的模块示意图。

24.主要元件符号说明

25.切断装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

26.刀具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

27.机架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

28.上下料工作台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

29.机械手

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

30.上下料模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

31.连接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

32.安装板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

33.安装槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

321

34.夹持机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

35.第一驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

331

36.驱动端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3311

37.连接件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

332

38.卡持件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

333

39.卡持块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3331

40.连接块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3332

41.压紧块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

334

42.压紧部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3341

43.第一端面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3341a

44.第二端面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3341b

45.抵持件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

335

46.第一夹持面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3351

47.滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

336

48.缓冲件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

338

49.缓冲安装件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3381

50.缓冲器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3882

51.测量机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

52.第一固定件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

341

53.感应杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

342

54.接触块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

343

55.弹性件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

344

56.第二固定件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

346

57.传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

347

58.夹持模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

59.第一滑台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

60.工作台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

411

61.固定机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

62.底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

421

63.气动夹座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

422

64.筒夹

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4221

65.检测件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

423

66.检测驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4231

67.保护罩

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

425

68.切割模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

69.第二滑台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

70.切割件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

71.控制模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

72.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

73.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

74.需要说明的是,当组件被称为“装设于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。

75.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体地实施例的目的,不是旨在于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

76.本技术的实施例提供一种切断装置,用于切断刀具,包括机架和设置在机架上的机械手、上下料模组、夹持模组和切割模组。机架上设有待加工物料位和已加工物料位,待加工物料位用于承载放置待加工刀具的料盘,已加工物料位用于承载放置已加工刀具的料盘。上下料模组包括连接板、安装板、夹持机构和测量机构,连接板与机械手连接,安装板与连接板连接,夹持机构和测量机构设置在安装板上,夹持机构用于夹持待加工刀具和已加工刀具,测量机构用于测量待加工刀具的长度。夹持模组包括第一滑台和固定机构,第一滑台设置在机架上,固定机构设置在第一滑台上,用于固定待加工刀具,固定机构在第一滑台的带动下移动预设距离,预设距离根据测量机构测得的待加工刀具的刀长和预设待加工刀具切断基准决定。切割模组用于切割固定在夹持模组上的待加工刀具。

77.本技术的实施例还提供应用上述切断装置的切断方法,切断方法步骤如下:

78.s1,建立机械手取料坐标系、放料坐标系以及设置待加工刀具切断基准,机械手在取料坐标系下运动,带动上下料模组夹持待加工刀具,并将待加工刀具装入筒夹内;

79.s2,机械手在放料坐标系下运动,测量机构测量待加工刀具的刀长,第一滑台带动固定机构移动到预设距离;

80.s3,切割件朝向上下料模组运动,完成切割。

81.上述切断装置及其切断方法,通过机械手与上下料模组连接,带动夹持机构将刀具装夹到夹持模组的固定机构上,无需人工装夹。且通过切割模组与夹持模组配合,当测量机构测量待加工刀具的长度后,切割模组进行切割,切断位置准确,提高切削精度。

82.下面结合附图,对本技术的一些实施例作详细说明。

83.请参阅图1,切断装置100用于切断刀具200。在一实施例中,切断装置100包括机架10、机械手20、上下料模组30、夹持模组40、切割模组50和控制模组60,控制模组60用于控制机械手20、上下料模组30、夹持模组40以及切割模组50相互配合,以完成对刀具200的切割。其中,机械手20设置在机架10上,上下料模组30设置在机械手20的移动端,从而通过机械手带动上下料模组30移动,实现刀具200的上料和下料。夹持模组40用于夹持上下料模组30夹持过来的刀具200,以便于切割模组50对刀具200进行切割。

84.在一实施例中,刀具200为铣刀,铣刀在对工件加工后,铣刀的刀刃部分产生磨损,到达使用寿命。通过切断装置100切断铣刀刀刃的磨损部分,加工新的切削刃,完成修复,满足后续的加工需求。

85.在一实施例中,机架10包括上下料工作台11,上下料工作台11设有待加工物料位

111,和已加工物料位112,待加工物料位用于承载放置待加工刀具的料盘300,已加工物料位用于承载放置已加工刀具的料盘300。

86.机械手20设置在机架10上,且与控制模组60连接,以带动上下料模组30移动。在一实施例中,为了提供多种加工角度,机械手20采用具有六自由度的机械手20。

87.可以理解的是,机械手20也设置为两个,两个机械手20分别设置在机架10上,且两个机械手20与控制模组60配合,以提高效率。

88.请一并参阅图2和图3,上下料模组30包括连接板31、安装板32、夹持机构33和测量机构34,连接板31与机械手20一端连接,以在机械手20的带动下移动。安装板32设置在连接板31一端,用于安装夹持机构33和测量机构34。夹持机构33用于夹持刀具200,以将放置在待加工物料位的刀具200夹持安装到夹持模组40上,或将已加工好的刀具200夹持放置到已加工物料位上的料盘300上。测量机构34用于测量刀具200的长度,且根据测量机构34测量的刀具200长度,控制模组60控制夹持模组40朝向或远离切割模组50运动,使得切割模组50与刀具200保持一定距离,以满足切割加工要求。

89.在一实施例中,安装板32上设有安装槽321,安装槽321贯穿安装板32,用于夹持机构33穿过。

90.夹持机构33包括第一驱动件331、连接件332、卡持件333、压紧块334和抵持件335,第一驱动件331设置在安装板32远离连接板31一端,用于带动与第一驱动件331的驱动端3311连接的连接件332运动。卡持件333一端套设在连接件332上,且卡持件333穿过安装槽321,另一端与压紧块334连接。抵持件335设置在安装板32远离连接板31一端,且压紧块334在第一驱动件331作用下靠近抵持件335,以夹持刀具200。

91.在一实施例中,夹持机构33设置为两个,两个夹持机构33对称设置,一夹持机构33用于夹持待加工物料位上设有的待加工刀具200,另一夹持机构33用于从夹持模组40上取出已加工好的刀具200,且将已将工好的刀具200放入已加工物料位112上的料盘300上。可以理解的是,当夹持机构33数量为两个时,第一驱动件331数量为两个,两个第一驱动件331平行设置在安装板32上。其中一第一驱动件331用于带动压紧块334朝向抵持件335运动以夹持已加工好的刀具200,另一第一驱动件331用于带动压紧块334朝向抵持件335运动以夹持待加工的刀具200。

92.在一实施例中,连接件332横截面大体为“工”字型。

93.卡持件333包括两个相对设置的卡持块3331,卡持块3331用于卡持连接件332。卡持件333还包括连接块3332,连接块3332穿过安装槽321,且连接块3332套设在安装板32上,用于与压紧块334连接,以带动压紧块334运动。在一实施例中,连接块3332与卡持块3331一体设置。

94.请一并参阅图2和图3,在一实施例中,压紧块334远离卡持件333一端设有压紧部3341,压紧部3341包括第一端面3341a和第二端面3341b,且第一端面3341a和第二端面3341b呈预设夹角,以增大压紧部3341与刀具200的接触面积,防止刀具200在夹持时滑落,影响加工。

95.抵持件335包括第一夹持面3351,第一夹持面3351用于与刀具200接触,且第一夹持面3351与第一端面3341a和第二端面3341b对应设置,以实现对刀具200的夹持,防止掉落。在一实施例中,第一夹持面3351为一曲面,且第一夹持面3351的曲率与刀具200的尺寸

进行设计,在此不做限制。

96.在一实施例中,夹持机构33还包括滑轨336和滑动设置在滑轨336上的滑块(图未示),滑轨336设置在安装板32上,滑块与压紧块334连接,以使压紧块334在卡持块3331的带动下运动平稳。

97.夹持机构33还包括缓冲件338,缓冲件338包括缓冲安装件3381和设置在缓冲安装件3381上的缓冲器3882,且缓冲器3882设置在压紧块334上方,以对压紧块334产生缓冲作用,从而使得压紧块334运动平稳。在一实施例中,缓冲器3882为油压缓冲器。

98.请继续参阅图2和图3,测量机构34包括第一固定件341、感应杆342、接触块343以及弹性件344,第一固定件341设置在安装板32上,感应杆342穿过第一固定件341,且感应杆342一端设有接触块343,接触块343用于与刀具200一端面接触。弹性件344套设在感应杆342上,且弹性件344一端与第一固定件341接触,另一端与接触块343接触,使得当接触块343与刀具200接触时,受到刀具200的作用,在弹性件344的作用下,感应杆342相对第一固定件341运动。

99.测量机构34还包括第二固定件346和传感器347,传感器347与控制模组60电性连接,第二固定件346设置在安装板32靠近第一固定件341一端,用于安装传感器347。传感器347设置在感应杆342远离接触块343一端,且传感器347与感应杆342对应设置,以与感应杆342配合。机械手20带动上下料模组30朝向刀具200移动,接触块343与刀具200接触,接触块343受到作用力,感应杆342在接触块343的带动下朝向传感器347移动时,传感器347收到信号,且将信号传输到控制模组60,控制模组60控制机械手20停止运动,控制模组60根据设置的基本信息以及机械手20移动的距离,得出刀具200的长度。在一实施例中,传感器347为高精度光电数字感应器。

100.请参阅图4,夹持模组40包括第一滑台41和设置在第一滑台41上的固定机构42,第一滑台41设置在机架10上,且靠近切割模组50设置,用于带动固定机构42往复移动,固定机构42用于夹紧刀具200,便于切割模组50进行切割。其中,固定机构42在第一滑台41的带动下朝向切割模组50移动预设距离,预设距离根据测量机构测得的待加工刀具的刀长和预设待加工刀具切断基准决定。

101.第一滑台41包括第一驱动装置(图未示)和工作台411,第一驱动装置用于带动工作台411运动,工作台411用于安装固定机构。在一实施例中,第一驱动装置包括驱动件和丝杆组件,丝杆组件和工作台411连接,驱动件驱动丝杆组件运动,以带动工作台411运动。

102.可以理解的是,驱动装置也可为其他结构,只需满足带动工作台411朝向或远离切割模组50运动即可,在此不做限制。

103.固定机构42包括底板421和设置在底板421上的气动夹座422,底板421设置在工作台411上,用于安装气动夹座422。气动夹座422用于实现对刀具200的气动夹紧,以及在夹紧状态下带动刀具200旋转。

104.请参阅图5,气动夹座422包括筒夹4221和夹持驱动件(未示出),夹持驱动件用于控制筒夹4221的运动,以实现夹持来自上下料模组30上的待加工刀具200或松开已加工刀具200的作用。可以理解的是,气动夹座422为现有成熟产品,在此不做赘述。

105.在一实施例中,固定机构42还包括检测件423,检测件423用于检测筒夹4221是否夹持刀具。检测件423包括检测驱动件4231和检测顶针(未示出),检测驱动件4231设置在气

动夹座422远离筒夹4221一端,且检测驱动件4231与检测顶针连接,以带动检测顶针运动。检测顶针一端伸入筒夹4221远离切割模组50的一端,另一端与检测驱动件4231连接,以在检测驱动件4231的带动下相对筒夹4221运动,以判断筒夹4221是否夹持刀具200,以检测刀具200是否被取出。

106.可以理解的是,在一实施例中,检测顶针的最大直径小于刀具200的最大直径,且检测定真的最大直径小于筒夹4221内腔的最小直径,以使检测顶针在检测驱动件4231的带动下穿过筒夹4221,以检测筒夹4221是否夹持刀具。

107.请参阅图4,在一实施例中,固定机构42还包括保护罩425,保护罩425设置在底板421上,用于遮挡气动夹座422,防止切割模组50产生的切削屑进入。

108.请继续参阅图1,切割模组50包括第二滑台51、切割件52以及切割驱动件(图未示),第二滑台51设置在机架10上,切割件52设置在第二滑台51上,且切割件52与切割驱动件连接,切割驱动件用于驱动切割件52转动,第二滑台51用于带动切割件52上下移动,从而实现对刀具200的切割。在一实施例中,切割模组50设置为逐次进给,以使切割更加高效。

109.请参阅图6,在一实施例中,控制模组60包括上位机,上位机与机械手20、上下料模组30、夹持模组40和切割模组50连接,分别用于控制机械手20的移动,控制上下料模组30的第一驱动件331运动,以对刀具200进行取料和放料。其中机械手20与控制模组60连接,在控制模组60的控制下运动。同时控制模组60接收机械手20运动信息,控制上下料模组30的第一驱动件331运动,以对刀具200进行取料和放料。控制夹持模组40对待加工刀具200进行夹持或控制夹持模组40对已加工刀具200进行松开,以及控制切割模组50对刀具200的切割。切断装置100在使用中,刀具200放置在上下料工作台11设有的料盘300内,多个料盘300堆叠设置,以防止料盘滑脱。可以理解的是,不同刀具200设置在不同尺寸的料盘300内。通过机械手20带动夹持机构33运动到料盘300上,通过压紧块334和抵持件335夹持刀具200,同时第一滑台41带动固定机构42朝向远离切割模组50的方向运动,机械手20带动夹持机构33运动到筒夹4221处,一夹持机构33从筒夹4221处夹取已经加工好的刀具200,同时通过检测驱动件4231驱动检测顶针运动,判断筒夹4221夹持的刀具是否完全取出。机械手20带动上下料模组30移出,且将取出的加工好的刀具放入已加工物料位的料盘300上。另一夹持机构33将未加工的刀具200放入筒夹4221,筒夹4221在夹持驱动件的驱动下夹紧未加工刀具200。通过测量机构34对刀具200进行测量,根据测量机构34测得的待加工刀具的刀长和预设待加工刀具切断基准,控制模组控制第一滑台41驱动固定机构42相对切割模组50运动移动预设距离,切割件52在第二滑台51的带动下向刀具200移动,切断刀具200,继而机械手20再次带动夹持机构33运动到筒夹4221位置,一夹持机构33取出已经加工好的刀具,另一夹持机构33将未加工好的刀具200再次放入筒夹4221,如此循环。

110.本技术的切断装置100的切断方法,具体包括以下步骤:

111.s1,建立机械手取料坐标系、放料坐标系以及设置待加工刀具切断基准,机械手在取料坐标系下运动,带动上下料模组夹持待加工刀具,并将待加工刀具装入筒夹内;

112.具体地,根据上下料工作台11设有的待加工物料位111、已加工物料位112以及分别设置在其上的料盘,设置机械手取料坐标系和机械手放料坐标系。设置刀具200切断基准,即设置需要切断刀具200的刀头部长度,设置刀具200在第一滑台41带动下距离切割件52的距离,从而以此作为每次切割时的基准。机械手20带动上下料模组30运动,且通过夹持

机构33从待加工物料位上设有的料盘300取出待加工刀具200,并将待加工刀具200安装到筒夹4221上,筒夹4221在夹持驱动件作用下夹紧待加工刀具。

113.s2,机械手在放料坐标系下运动,测量机构测量待加工刀具的刀长,第一滑台带动固定机构移动到预设距离;

114.具体地,机械手20在放料坐标系下运动,沿第一滑台41滑动的方向运动,当接触块343与待加工刀具200接触时,机械手20停止移动,根据机械手20移动距离,判断待加工刀具200的长度,且在测得的长度基础上,根据测得的待加工刀具的刀长和预设待加工刀具切断基准第一滑台41朝向切割模组50运动,以使待加工刀具200与切割件52距离预设距离。

115.s3,切割件朝向上下料模组运动,完成切割;

116.具体地,切割件52在第二滑台51的带动下,朝向待加工刀具200运动,对刀具200进行切割。

117.切割完成后,第一滑台41朝向远离切割模组50方向移动,机械手20带动上下料模组30移动,一夹持机构33将已加工好的刀具200取出,另一夹持机构33将待加工刀具200安装到筒夹4221上,筒夹4221在夹持驱动件作用下夹紧待加工刀具,继续进行下一轮切割过程。

118.上述切断装置及其切断方法,通过机械手与上下料模组连接,带动夹持机构将刀具装夹到夹持模组的固定机构上,且通过切割模组与夹持模组配合,当测量机构测量待加工刀具的长度后,夹持模组运行到相应位置,切割模组进行切割,切断位置准确,提高切削精度。

119.本技术领域的普通技术人员应当认识到,以上的实施例仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围内,对以上实施例所作的适当改变和变化都落在本技术公开的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。