1.本发明属于汽车零部件制造领域,具体涉及一种钣金件手工制作方法。

背景技术:

2.车身作为整车的重要部分,承载着整车的所有部件。新车型开发初期的产品设计验证阶段,有的车身钣金件由于产品未定型还不能开模具提供样件,此类车身钣金件就需要手工制作成件。因此,如何实现这些车身钣金件的制作,成为本领域技术人员急需解决的技术问题。

技术实现要素:

3.本发明的目的是提供一种钣金件手工制作方法,以解决现有技术中的上述技术问题。

4.为实现上述目的,本发明提供了如下技术方案:

5.一种钣金件手工制作方法,其包括以下步骤:

6.步骤s1:根据设计好的钣金件,制作毛坯料;

7.步骤s2:对钣金件的数模图进行分析,按照一定的方向,截取钣金件上多个部位的截面特征,而后将各截面特征呈现在平面图形中,根据各平面图形制作出相应的定位卡板;

8.步骤s3:将各定位卡板分别设置在毛坯料上的设定位置,在毛坯料上设置板材,而后对板材和毛坯料进行打磨和修整,形成与钣金件的外形轮廓一致的堆砌模型;

9.步骤s4:取下各定位卡板,对堆砌模型进行开孔和修边。

10.优选地,在步骤s3中,在毛坯料上设置板材时,选择钣金件的数模图上指定的板材,根据钣金件外型面的弧度和弧面进行放样、下料,而后将板材设置在毛坯料的外型面上。

11.优选地,板材点焊在毛坯料的外型面上。

12.优选地,对板材和毛坯料进行打磨和修整具体包括:捶打板材,使得板材成形在毛坯料上,并对板材和毛坯料进行修整,形成所述堆砌模型。

13.优选地,在捶打板材之前,先使用加热设备对板材进行加热,直至将板材加热至一定温度。

14.优选地,所述加热设备为氧气乙炔加热设备。

15.优选地,在步骤s2中,所述一定的方向为钣金件的长度方向。

16.优选地,根据各平面图形,采用激光切割设备对钢板进行加工,制作出与各平面图形一一对应的定位卡板。

17.本发明的有益效果在于:

18.本发明的钣金件手工制作方法,其包括以下步骤:根据设计好的钣金件,制作毛坯料;对钣金件的数模图进行分析,按照一定的方向,截取钣金件上多个部位的截面特征,而后将各截面特征呈现在平面图形中,根据各平面图形制作出相应的定位卡板;将各定位卡

板分别设置在毛坯料上的设定位置,在毛坯料上设置板材,而后对板材和毛坯料进行打磨和修整,形成与钣金件的外形轮廓一致的堆砌模型;取下各定位卡板,对堆砌模型进行开孔和修边。可见,本发明较好地实现了钣金件的手工制作,同时利用定位卡板能够较好地保证手工制作时的制作精度,从而在产品开发初期能够节省制作模具的费用,有效地降低了成本。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,并将结合附图对本发明的具体实施例作进一步的详细说明,其中

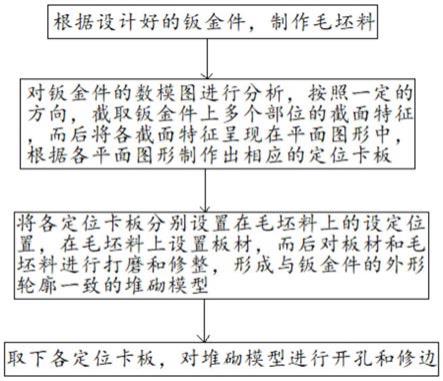

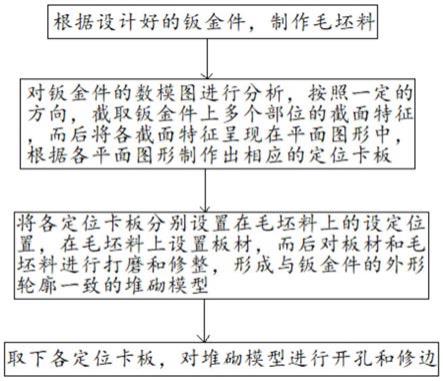

20.图1为本发明实施例提供的钣金件手工制作方法的流程框图;

21.图2为本发明实施例提供的钣金件的示意图;

22.图3为本发明实施例提供的毛坯料的示意图;

23.图4为本发明实施例提供的第一定位卡板的示意图;

24.图5为本发明实施例提供的第二定位卡板的示意图;

25.图6为本发明实施例提供的第三定位卡板的示意图;

26.图7为本发明实施例提供的第四定位卡板的示意图;

27.图8为本发明实施例提供的各定位卡板设置在毛坯料上时的示意图;

28.图9为本发明实施例提供的板材成形在毛坯料上时的示意图;

29.图10为本发明实施例提供的堆砌模型的示意图。

30.附图中标记:

31.11、第一定位卡板12、第二定位卡板13、第三定位卡板

32.14、第四定位卡板

具体实施方式

33.为了使本领域技术人员更好地理解本发明的技术方案,下面将结合具体实施例对本方案作进一步地详细介绍。

34.如图1所示,本发明实施例提供了一种钣金件手工制作方法,其包括以下步骤:

35.步骤s1:根据设计好的钣金件,制作毛坯料;

36.步骤s2:对钣金件的数模图进行分析,按照一定的方向,截取钣金件上多个部位的截面特征,而后将各截面特征呈现在平面图形中,根据各平面图形制作出相应的定位卡板;

37.步骤s3:将各定位卡板分别设置在毛坯料上的设定位置,在毛坯料上设置板材,而后对板材和毛坯料进行打磨和修整,形成与钣金件的外形轮廓一致的堆砌模型;

38.步骤s4:取下各定位卡板,对堆砌模型进行开孔和修边。

39.本发明实施例提供的钣金件手工制作方法,其包括以下步骤:根据设计好的钣金件,制作毛坯料;对钣金件的数模图进行分析,按照一定的方向,截取钣金件上多个部位的截面特征,而后将各截面特征呈现在平面图形中,根据各平面图形制作出相应的定位卡板;将各定位卡板分别设置在毛坯料上的设定位置,在毛坯料上设置板材,而后对板材和毛坯料进行打磨和修整,形成与钣金件的外形轮廓一致的堆砌模型;取下各定位卡板,对堆砌模

型进行开孔和修边。可见,本发明较好地实现了钣金件的手工制作,同时利用定位卡板能够较好地保证手工制作时的制作精度,从而在产品开发初期能够节省制作模具的费用,有效地降低了成本。

40.进一步地,在步骤s3中,在毛坯料上设置板材时,选择钣金件的数模图上指定的板材,根据钣金件外型面的弧度和弧面进行放样、下料,而后将板材设置在毛坯料的外型面上。

41.可以优选,板材点焊在毛坯料的外型面上。

42.进一步地,对板材和毛坯料进行打磨和修整具体包括:捶打板材,使得板材成形在毛坯料上,并对板材和毛坯料进行修整,形成所述堆砌模型,从而避免拼焊,有效地减少焊接变形。

43.具体地,在捶打板材之前,先使用加热设备对板材进行加热,直至将板材加热至一定温度。采用此方案,在板件热涨冷缩的作用下,使得板材在受热后易于捶打成型,在成型后的板材的温度降低时,裹在毛坯料外的板件与毛坯料能够紧密贴合成为一体,此时该钣金件的强度较大,强度损失较少。

44.可以优选,所述加热设备为氧气乙炔加热设备。可以理解的是,氧气乙炔加热设备为现有技术中常用的设备此处不再赘述。

45.进一步地,在步骤s2中,所述一定的方向为钣金件的长度方向。可以理解的是,根据钣金件具体结构,也可以选择沿钣金件的宽度方向或高度方向进行特征的截取。

46.具体地,根据各平面图形,采用激光切割设备对钢板进行加工,制作出与各平面图形一一对应的定位卡板。

47.在制作钣金件之前,可以先确定制作方案:参照钣金件的数模图纸上的设计要求,确认钣金件的最大体积和表面的基本特征,根据特征的多少和特征的制作难易程度选择用于堆砌的板材的单板的厚度和数量。根据钣金件的长、宽、高,开始选择板材进行制作基准的制作,相当于是一个简易的模具的基准料,此处优选的是在选择的不同的板材上开不同的孔,且每张板材上开的孔的位置各不相同,用以两张板材之间采用塞焊的方式进行连接。采用板材与毛坯料堆砌成型的方式,避免了采用铸铁直接成型时的成本浪费,就地取材,方便制作,后期切割加工也较简单。

48.根据钣金件的轮廓,截取不同部位的截面特征,在截取时可以按照数模图上,从左到右、从上到下、从前到后的顺序进行特征的截取,可以优选从上到下进行截取,以方便从上而下制作;在截取时各个方位的特征全部要包含,避免后期特征缺失与图纸不符,同时重要或复杂的特征的各个方位全部要截取到,以保证特征的完整性。

49.根据钣金件的轮廓深度分析模型制作方法,根据定位卡板之间空隙的大小裁剪不同面积和不同厚度的板材堆砌在毛坯料上,定位卡板的设置位置根据截取位置确定。

50.在本发明提供的一具体实施例中,如图2所示的钣金件,先根据钣金件的外围尺寸制作毛坯料,如图3所示;分析该钣金件的数模图,在由前至后的方向上,用平行于竖直面的平面截取钣金件上多个部位的截面特征,而后分别制作出如图4所示的第一定位卡板11、如图5所示的第二定位卡板12、如图6所示的第三定位卡板13、如图7所示的第四定位卡板14等定位卡板。将这些定位卡板分别卡在毛坯料的相应位置进行定位,如图8所示,而后选择需要的板材堆砌在毛坯料上,进行打磨和修整形成堆砌模型,如图9和图10所示,然后取下各

定位卡板,对该堆砌模型进行开孔和修边处理,即完成该钣金件的制作。其中,在将不同的板材堆砌在毛坯料上,进行打磨和修整形成堆砌模型时,具体包括:选择钣金件的数模图上要求的板材,根据钣金件外型面的弧度和弧面进行放样、下料,把放样下好料的板材点焊在毛坯料的外型面上,用氧气、乙炔设备对板材加热,待板材烧红时,捶打板材,使得板材成形在毛坯料上成为堆砌模型,该堆砌模型的外形轮廓与钣金件的外形轮廓一致。

51.本发明在制作钣金件时采用专用的定位卡板,易于控制钣金件的尺寸精度,保证了钣金件的制作尺寸;同时,无需拼焊,避免了焊接缺陷和焊接变形;并且,本发明较好地控制了应力集中,提升了钣金件的强度,在产品开发初期节省了制作模具的费用,节省了成本。

52.以上仅是本发明的优选实施方式,需要指出的是,这些实施例仅用于说明本发明而不用于限制本发明的范围,而且,在阅读了本发明的内容之后,本领域相关技术人员可以对本发明做出各种改动或修改,这些等价形式同样落入本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。