1.本发明属于锻造技术领域,具体涉及一种大规格高利用率紫铜薄壁空心管的锻造方法。

背景技术:

2.t2即紫铜,具有良好的导热性和导电性,紫铜管低温强度高,对于大规格薄壁t2管,因散热性良好常用于制造热交换设备,广泛应用于电器及工业领域,而工业用的大多数属于薄壁紫铜管(这里说的大规格薄壁管是指di≥850mm,do≥1000mm,且1.1≤do/di≤1.4的空心管,其中do为管的外径;di为管的内径),需要经镦粗、冲孔、扩孔、拔长等锻造技术完成,因紫铜具有良好的延展性,工业用的大都是大规格的空心薄壁t2管,锻造拔长过程中,当do/di≤1.4时,横向拔长时材料的展宽量大,走料快;纵向即长度方向展宽量很小,走料慢,拔长效率很低,同时t2材料价格昂贵,一般锻造利用率高达94%以上,锻造效率低,稍有控制不当,成品锻造长度就很难达到工艺要求,从而导致产品报废,造成工业生产的成本浪费。

技术实现要素:

3.本发明的目的在于克服现有技术中存在的不足而提供一种大规格高利用率紫铜薄壁空心管的锻造方法,避免紫铜薄壁管在横向拔长时材料的展宽量大,走料快;纵向即长度方向展宽量很小,走料慢,拔长效率低甚至导致长度短尺而导致报废的缺陷,该方法能大大降低生产制造成本,提高锻造拔长效率,减少废品。

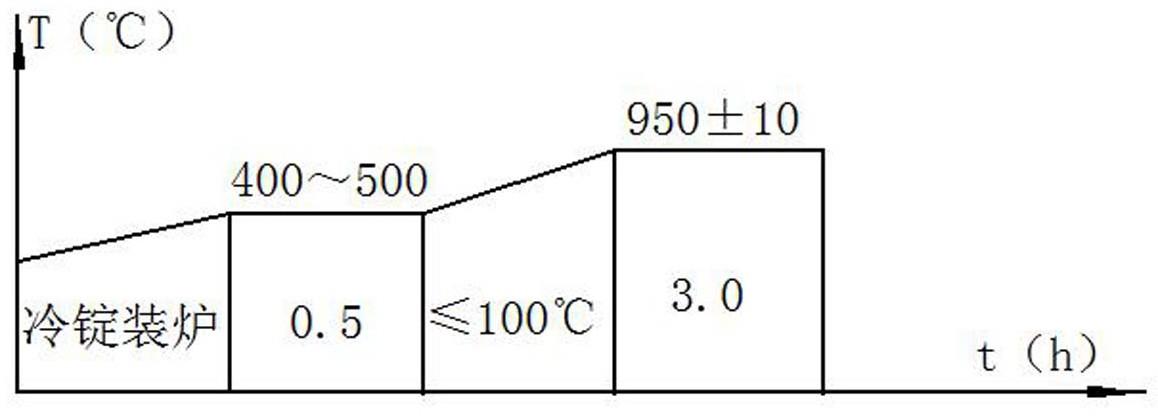

4.本发明的技术方案是这样实现的:一种大规格高利用率紫铜薄壁空心管的锻造方法,包括如下锻造步骤:步骤1)、加热阶段:首先对紫铜锭进行加热,采用冷锭装炉,加热温度控制在400~500℃,保温0.5小时,然后以≤100℃/小时的升温速度升温至950

±

10℃,保温3~5小时开锻;步骤2)、制作空心坯料阶段:紫铜锭通过倒楞、拔长滚圆、镦粗、冲孔、扩孔,最后制好空心坯,待后续拔长;步骤3)、预成坯和控制壁厚差阶段:扩孔结束后,将空心坯穿入拔长芯棒的大头端,先将大端拔长一圈,保证坯料与拔长芯棒表面贴合,有利于后期推拔时,金属沿着拔长芯棒锥度小的一侧走料;操纵机加持拔长芯棒的加持端,在上平砧、下v砧推拔2~3道次,找正壁厚,控制壁厚差≤20mm;此时do/di>1.4,do为管的外径,di为管的内径,壁厚较大,推拔时,压下量≤1/4壁厚,旋转角度先按45

°

通身推拔一道次,再按22.5

°

旋转角度推拔1道次,控制好壁厚差,保证壁厚均匀,返炉加热前,立料镦粗,平整两个端面,消除走料不均带来的端部斜面、马蹄形端面;步骤4)、分段拔长定尺阶段:砧子更换成135

°

开口的上、下v型砧,使用上下v砧拔长能有效控制坯料横向展宽,提高拔长效率;按1~2~3~4~5的推拔顺序,下锤量≤1/3壁

厚,先推拔至坯料达到工艺总长度的50~60%,按≤1/3砧宽进给,旋转角度先按90

°

,再按45

°

最后按22.5

°

各推拔1道次,最后一道次的外径尺寸按所需要的工艺尺寸直接减少25~30mm为目标控制锻造外径尺寸,此时任意截面的同圆度相差大,局部明显鼓肚,这个过程不需要过多的控制同圆度,只控制壁厚差和外圆尺寸即可,然后将工艺名义尺寸减少25~30mm的这个外径尺寸设定为目标基准尺寸;步骤5)、反穿拔长芯棒和拔长另一段阶段:将坯料反向穿入拔长芯棒后,同样采用推拔成型,此时下锤量直接按步骤4)所设定的目标基准尺寸锻造,即工艺名义尺寸减少25~30mm锻造,旋转角度先按90

°

推拔一道次,再按45

°

推拔一道次;步骤6)、通身找正同圆度和精整至成品阶段:正向穿入拔长芯棒,推拔成型,下锤量不做要求,直接设置锤头锻造外圆尺寸为刚才的目标基准尺寸再加上25~30mm,即设定外圆直径按工艺名义尺寸锻造;旋转角度分别按45

°

~22.5

°

~11.25

°

~6

°

,进给量按≤1/2砧宽进给,每个角度精整外圆各一道次,即可锻造至成品。

5.在步骤2)中,镦粗前将坯料拔长滚圆至高径比1.8~2.2之间,再进行镦粗,镦粗后坯料的高径比达到0.65~0.7停止镦粗;再选用φ380实心冲子冲孔,将镦粗后的实心坯料放置在平台上,再将φ380实心冲子放置在实心坯料的正中心,开始正向冲孔,通过实心坯料高度和冲子的高度计算出冲孔料心的厚度,因材料利用率高,需控制冲孔料心的厚度≤80mm以内,然后反向冲孔;若正向冲孔时,一个冲子高度不够,在φ380冲子上面继续增加一个<φ380的辅助实心冲子,继续冲;正向冲孔时计算料心厚度达到目标值后,再反向冲孔,将料心冲掉,即将坯料翻转180

°

,在坯料的下面垫上空心漏盘,再在实心坯料的另一面的正中心用φ380实心冲子冲孔,将料心冲掉;使用马杠扩孔时,扩孔直径比拔长芯棒小端直径大20~50mm;整个锻造拔长工序,温度范围控制在350℃~850℃。

6.本发明具有如下有益效果:批量生产时,锻造拔长效率高,便于标准化操作,有效避免了因利用率高、壁厚薄,成品锻造长度短尺的风险,降低了生产成本。

附图说明

7.图1为本发明的所述紫铜锭的加热工艺示意图。

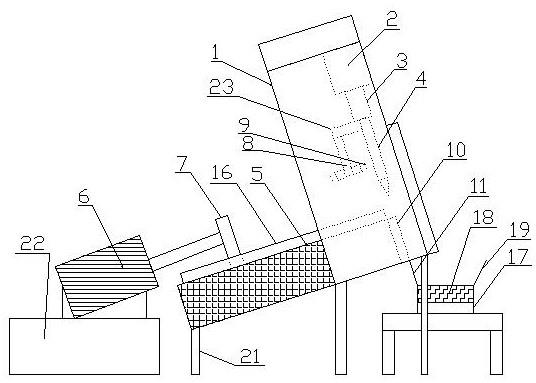

8.图2为本发明的所述步骤2正向冲孔的示意图。

9.图3为本发明的所述步骤2反向冲孔的示意图。

10.图4为本发明的所述步骤3平整端面后的空心坯料示意图。

11.图5为本发明的所述使用的拔长芯棒的示意图。

12.图6为本发明的所述步骤4的台阶坯的示意图。

13.图7为本发明的所述步骤5的反穿拔长芯棒台阶坯示意图。

14.图8为本发明的所述步骤4和步骤5的坯料同圆度示意图。

15.图9为本发明的所述成品锻坯图。

16.附图说明中,1:辅助实心冲子;2:实心坯料;3:φ380实心冲子;4:空心漏盘。

具体实施方式

17.本发明技术方案的实施主要在于不同阶段,采用不同工装,选择不同的压下量、旋转角度、进给量以及控制成品阶段外圆尺寸及壁厚、同圆度来控制最终产品的外观尺寸成

型的一种锻造方法。

18.一种大规格高利用率紫铜薄壁管的锻造方法,具体步骤如下:步骤1)、加热阶段:对紫铜锭(也称为t2紫铜锭)进行加热,加热工艺采用冷锭装炉,加热温度为400~500℃,保温0.5小时,然后以≤100℃/小时的升温速度升温至950

±

10℃,保温3~5小时开锻。

19.步骤2)、制作空心坯料阶段:对紫铜锭2(也称为实心坯料2)通过倒楞、拔长滚圆、镦粗、冲孔、扩孔,最后制好空心坯料(如图4所示),待后续拔长。

20.需要强调的是:镦粗前将实心坯料2拔长滚圆至高径比1.8~2.2之间,再进行镦粗,镦粗后实心坯料2的高径比达到0.65~0.7时停止镦粗;再选用φ380实心冲子3冲孔,将镦粗后的实心坯料2放置在平台上,再将φ380实心冲子3放置在实心坯料2的正中心,开始正向冲孔(如图2所示),通过实心坯料2的高度和φ380实心冲子3以及辅助实心冲子1的高度计算出冲孔料心的厚度,因材料利用率高,需控制冲孔料心的厚度≤80mm以内,然后如图3反向冲孔,若正向冲孔时,φ380实心冲子3高度不够,可在φ380实心冲子3的上面继续增加一个小于φ380的辅助实心冲子1,继续冲;正向冲孔时计算料心厚度达到目标值后,再反向冲孔如图3所示,将料心冲掉,即:将坯料翻转180

°

,在坯料的下面垫上空心漏盘4,再在实心坯料2的另一面的正中心用φ380实心冲子3冲孔,即可将料心冲掉;使用马杠扩孔时,扩孔直径比拔长芯棒小端直径大20~50mm即可;整个锻造拔长工序,温度范围控制在350℃~850℃即可。

21.步骤3)、预成坯和控制壁厚差阶段;扩孔结束后,穿入拔长芯棒,将空心坯料(如图4所示)穿入拔长芯棒的大头端,先将大端拔长一圈,保证坯料与芯棒表面贴合,有利于后期推拔时,金属沿着拔长芯棒锥度小的一侧走料。操纵机加持拔长芯棒加持端,在上平砧、下v砧推拔2~3道次,找正壁厚,控制壁厚差≤20mm;此时do/di>1.4,壁厚较大,推拔时,压下量≤1/4壁厚,旋转角度先按45

°

通身推拔一道次,再按22.5

°

推拔1道次,控制好壁厚差,保证壁厚均匀,返炉加热前,立料镦粗,平整两个端面,消除走料不均带来的端部斜面,马蹄形端面等。

22.步骤4)、分段拔长定尺阶段:砧子更换成135

°

开口的上、下v型砧,使用上下v砧拔长能有效控制坯料横向展宽,提高拔长效率;按图6顺序推拔(1~2~3~4~5的顺序),下锤量≤1/3壁厚,先推拔至坯料达到工艺总长度的50~60%左右,按≤1/3砧宽进给,旋转角度先按90

°

再按45

°

最后按22.5

°

各推拔1道次,最后一道次的外径尺寸按所需要的工艺名义尺寸直接减少25~30mm为目标控制锻造外径尺寸,此时任意截面的同圆度相差很大(图8),局部明显鼓肚,这个过程不需要过多的控制同圆度,只控制壁厚差和外圆尺寸即可,然后将工艺名义尺寸减少25~30mm的这个外径尺寸设定为目标基准尺寸,(有别于其它厚壁管锻造,这样不会导致外圆尺寸锻小,因为薄壁管拔长最后成品阶段,根据最小阻力定律,长度方向金属流动性差,长度展宽量小,金属横向展宽流动快,因此,直径容易控制,长度控制难度大)。

23.步骤5)、反穿拔长芯棒和拔长另一段阶段:如图7所示,坯料反向穿入拔长芯棒后(目的消除或减小内孔锥度的占料,减轻管子重量),同样采用推拔成型,此时下锤量直接按步骤4)所设定的目标基准尺寸锻造(即工艺名义尺寸减少25

‑

30mm锻造),旋转角度先按90

°

推拔一道次,再按45

°

推拔一道次。

24.步骤6)、通身找正同圆度和精整至成品:正向穿入拔长芯棒,推拔成型,下锤量不做要求,直接设置锤头锻造外圆尺寸为刚才的目标基准尺寸再加上25~30mm(即设定外圆直径按工艺名义尺寸锻造);旋转角度分别按45

°

~22.5

°

~11.25

°

~6

°

,进给量按≤1/2砧宽进给,每个角度精整外圆各1道次;即可锻造至成品,此时测量外圆、内孔、壁厚均满足工艺要求。

25.锻造实施例1:炉锭号为t220721d09,规格2230*500*1000的扁方t2紫铜锭,锭重10000kg;计划锻制规格:外圆φ1060

±

10;内孔φ910

±

20,长度4650

±

20;锻坯重量9670kg,锻造利用率96.7%;锻造具体步骤如下:步骤1)、t2紫铜锭加热阶段:加热工艺采用冷锭装炉,400~500℃保温0.5小时,然后以≤100℃/小时的升温速度升温至950

±

10℃,保温3小时开锻。

26.步骤2)、t2紫铜锭通过常规的钢锭倒楞、滚圆、镦粗h=850(实心坯料直径~φ1280)、使用φ380冲子进行冲孔,冲孔料心厚度50mm,使用马杠扩孔,直到扩孔至φ910

±

10。

27.步骤3)、预成坯和控制壁厚差阶段:扩孔结束后,穿入φ900拔长芯棒(拔长芯棒长度4500,大端φ900,小端φ855,锥度1:100),将坯料穿入拔长芯棒大头端,先将大端拔长一圈,有利于后期金属沿芯棒锥度走料,操纵机加持拔长芯棒的加持端,采用上平砧、下v砧按照图六所示锤头推拔顺序推拔3道次,旋转角度分别按45

°

~22.5

°

~11.25

°

,每个角度推拔一道此,每道次压下量≤1/3壁厚,半砧进给量,找正壁厚,控制壁厚差≤20mm;此时外圆拔长约φ1250(内孔φ910)长度~1900;返炉加热前,立料平整两个端面,消除走料不均带来的端部斜面、以达到利用率最大化。

28.步骤4)、分段定尺阶段:砧子更换成135

°

开口的700上v砧、700下v型砧,此时do/di≤1.4,使用上、下v砧拔长能有效控制坯料横向展宽,提高拔长效率;按图6顺序推拔(1~2~3~4~5的顺序),下锤量≤1/3壁厚,按≤1/3砧宽进给,旋转角度分别按90

°

~45

°

~22.5

°

各推拔1道次,先推拔至坯料总长度至2300~2800mm,外径尺寸按φ1035mm设定(工艺外径φ1060mm),此时任意截面的同圆度相差很大,局部明显鼓肚,这个过程不需要过多的控制同圆度,只控制壁厚差和外圆尺寸即可,并将φ1035mm设定为目标基准尺寸。(解释:有别于其他厚壁管锻造,避免尺寸锻造小,薄壁管拔长最后成品阶段,根据最小阻力定律,长度方向金属流动差长度展宽量小,金属横向展宽流动快,因此,直径好控制,长度方向不易控制);此时这一段的坯料尺寸约φ1035*~1500.步骤5)、反穿拔长芯棒和拔长另一段阶段:坯料反向穿入拔长芯棒后(目的消除或减小内孔锥度的占料,减轻管子重量),如图7所示,同样采用推拔成型,此时拔长直径按步骤四所设定的目标基准尺寸φ1035锻造,旋转角度按90

°

推拔一道次,再45

°

推拔一道次;步骤6)、通身找正同圆度和精整至成品阶段:正向穿入拔长芯棒,推拔成型,下锤量不做要求,此时设置锤头锻造外圆尺寸为工艺名义尺寸,即按φ1060mm拔长;旋转角度分别按45

°

~22.5

°

~11.25

°

~6

°

各推拔一道次,进给量按≤1/2砧宽进给,精整外圆,目的消除局部鼓肚,修正同圆度,保证外圆尺寸和长度符合工艺要求;此时测量管子的外圆φ1060、内孔φ905、壁厚差5

‑

8mm,长度4700;均满足工艺要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。