1.本发明涉及一种石墨电极的制备技术领域,特别涉及一种提高石墨电极初始焙烧坯密度的工艺制备方法。

背景技术:

2.近些年来全球生态环境不断恶化,人类社会的可持续发展受到严重威胁。降低能源消耗、减少污染物排放、推进技术改造和产业升级成为国际社会的共识。石墨电极生产就处在这个共识的中心部位,石墨电极被广泛应用于冶金、化工、矿产品等行业,2020年据统计,2020年中国石墨电极产量102万吨,同比增长13.5%。传统的石墨电极生产已经非常成熟,通常是以石油焦、沥青焦为骨料,煤沥清为黏结剂,经过原料煅烧、破碎磨粉、配料、混捏、成型、焙烧、浸渍、石墨化和机械加工而制成的一种耐高温石墨质导电材料。

3.传统的石墨电极生产工艺,经压型后的生坯电极气孔率虽然很低,但经焙烧后,由于粘结剂在焙烧过程中分解成气体逸出,另一部分焦化成沥青焦,焙烧后的半成品电极气孔率大大增加,也就是体密大大的降低,生成沥青焦的体积远远小于煤沥清原来占有的体积,虽然在焙烧过程中稍有收缩,但仍在电极内部形成许多不规则的并且大小不等的微小气孔,石墨化后电极的总气孔率一般达25%—32%,由于气孔的存在必然对碳素制品的理化性能产生负面的影响,石墨化制品的气孔率增加,其体密降低,电阻率上升,机械强度减小,在一定温度下的氧化速度加快,气体和液体很容易渗透,耐腐蚀性能也随之变差。

4.在传统的石墨电极生产工艺中为减少气孔率和提高体密,除设法增加物料的堆积密度外,另一个主要方法(工艺)是要进行多次浸渍和焙烧工艺(高端电极一般是三浸四焙工艺),生产存在生产周期长(一个生产周期长达150~160天)的问题;在传统的石墨电极生产工艺中有沥青加热及高温物料混合过程,无可避免会产生可燃、有害气体逸出;高温混合还还会增加粉尘排放,无法彻底消除有害气体、粉尘对人体的危害;对环境的污染;还降低了物料投入产出比,工人劳动强度大,能耗高,生产效率低。

技术实现要素:

5.本发明的目的在于提供一种提高石墨电极初始焙烧坯密度的工艺制备方法,通过工艺重新定义,将初始焙烧坯气孔率降低到20%以下,在使用同品质原料的前提下,能减少再次浸渍与焙烧次数,大幅提高石墨电极成型坯密度,不仅降低了产品生产成本,提高产品生产效率;同时还能降低电阻率,提高抗氧化性能,延长产品使用寿命,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种提高石墨电极初始焙烧坯密度的工艺制备方法,所述方法包括以下步骤:

7.s1、选取原料,所述原料按重量份数计包括焦砂5

‑

80份、焦粉15

‑

50份、石墨0.05

‑

10份、铁红0.1

‑

5份、酚醛树脂0.2

‑

20份;

8.s2、使用高速混碾机将步骤s1中的原料混合均匀,得到混碾料;

9.s3、将步骤s2中的混碾料倒入压机,进行生坯成型,然后得到成型坯;

10.s4、将步骤s3中的成型坯在700

‑

2600℃环境下烧成72

‑

480小时,得到石墨电极初始焙烧坯。

11.可选地,所述焦砂粒度大小为0.1

‑

5mm,所述焦粉粒度大小为0.05

‑

0.088mm。

12.可选地,所述原料按重量份数计还包括外加添加剂1

‑

3份。

13.可选地,所述步骤s2包括:将所述焦砂、所述焦粉、所述石墨、所述铁红与所述酚醛树脂混碾均匀后再加入所述添加剂。

14.可选地,所述步骤s2中混料时间大于30分钟。

15.可选地,所述步骤s3中的混合好的混碾料的即时温度为10

‑

80℃。

16.可选地,所述步骤s3中的压机为6000吨以上的冷等静压机或3000吨真空液压机。

17.与现有技术相比,本发明的有益效果是:

18.1、本发明通过更改骨料颗粒级配,降低临界粒度,且通过临界粒度和黏结剂的选择,提高了成型坯体密,实现通过提高产品初始焙烧坯的体密,生成同等级产品可减少再次浸渍与再次焙烧的次数,以此来降低了生产成本,且提高了产品的生产效率和质量,提高了产品的市场竞争力,同时通过提高物料投入产出比,降低生产成本和产品生产周期,提高了产品的生产效率。

19.2、本发明通过将采用的黏结剂由煤沥清替换为酚醛树脂,可大幅减少了过去生产工艺中的有害气体、粉尘等,可降低粉尘对人体的及环境的危害,同时改善了员工生产环境,消除煤沥清在加热过程中常伴有可燃气体逸出,除去易燃易爆的安全隐患;由于酚醛树脂相较于煤沥青来说含碳量高,碳化效果好,碳化后留下的气孔小,也能提高成型坯体密。

附图说明

20.图1为本发明提供的提高石墨电极初始焙烧坯密度的工艺制备方法的流程示意图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明还提供一种提高石墨电极初始焙烧坯密度的工艺制备方法,请参阅图1,在本实施例中,该提高石墨电极初始焙烧坯密度的工艺制备方法可以包括如下步骤:

23.步骤s1:选取原料,所述原料按重量份数计包括焦砂5

‑

80份、焦粉15

‑

50份、石墨0.05

‑

20份、铁红0.1

‑

5份、酚醛树脂0.2

‑

20份。

24.具体而言,原料包括骨料和黏结剂,骨料包括焦砂、焦粉、石墨和铁红;黏结剂包括酚醛树脂。

25.可选地,在本实施例中,焦砂粒度为0.1

‑

5mm,焦粉粒度为0.05

‑

0.088mm。

26.可选地,在本实施例中,原料还包括外加添加剂1

‑

3份。

27.步骤s2:使用高速混碾机将步骤s1中的原料混合均匀,得到混碾料。

28.具体而言,将骨料破碎、煅烧后与黏结剂混碾均匀,得到泥料;再将泥料与添加剂混碾均匀,得到混碾料。即将焦砂、焦粉、石墨、铁红与酚醛树脂混碾均匀后再加入添加剂。其中,混料时间大于30分钟。

29.可选地,在本实施例中,将泥料与添加剂混碾均匀,得到即时温度为10

‑

80℃的混碾料。

30.步骤s3:将步骤s2中的混碾料倒入压机,进行生坯成型,然后得到成型坯。

31.具体而言,在本实施例中,压机为6000吨以上的冷等静压机或3000吨真空液压机。

32.步骤s4:将步骤s3中的成型坯在700

‑

2600℃环境下烧成72

‑

480小时,得到石墨电极初始焙烧坯。

33.具体而言,将成型坯焙烧后得到石墨电极初始焙烧坯。

34.步骤s5:将步骤s4中的石墨电极初始焙烧坯多次循环浸置和再次焙烧,然后石墨化,最后机械加工得到成品。

35.具体而言,在本实施例中,每次放入介质中浸置40分钟至12个小时。

36.具体而言,成品的具体尺寸可按客户要求进行设置,例如,在本实施例中,石墨电极初始焙烧坯的大小规格为600mm*2100mm。

37.与现有技术相比,本发明的有益效果是:

38.1、本发明通过更改骨料颗粒级配,降低临界粒度,且通过临界粒度和黏结剂的选择,提高了成型坯体密,实现通过提高产品初始焙烧坯的体密,生成同等级产品可减少再次浸渍与再次焙烧的次数,以此来降低了生产成本,且提高了产品的生产效率和质量,提高了产品的市场竞争力,同时通过提高物料投入产出比,降低生产成本和产品生产周期,提高了产品的生产效率。

39.2、本发明通过将采用的黏结剂由煤沥清替换为酚醛树脂,可大幅减少了过去生产工艺中的有害气体、粉尘等,可降低粉尘对人体的及环境的危害,同时改善了员工生产环境,消除煤沥清在加热过程中常伴有可燃气体逸出,除去易燃易爆的安全隐患;由于酚醛树脂相较于煤沥青来说含碳量高,碳化效果好,碳化后留下的气孔小,也能提高成型坯体密。

40.以下结合具体实施例对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

41.实施例一

42.步骤s1、对骨料进行选取,选取0.1

‑

5mm的沥青针状煅后焦焦砂5

‑

80份,选取0.05

‑

0.088mm的沥青针状煅后焦焦粉15

‑

50份,选取石墨0.05

‑

20份,选取铁红0.1

‑

5份;额外选取酚醛树脂0.2

‑

20份,添加剂1

‑

3份。

43.步骤s2、将步骤s1中的各种原料混合均匀,得到即时温度为10

‑

80℃的混碾料。

44.步骤s3、将步骤s2中的混碾料倒入压机,进行生坯成型,然后得到成型坯,将生坯静置12

‑

48个小时。

45.步骤s4、将步骤s3中的成型坯在700

‑

2600℃环境下烧成72

‑

480小时,即可得到石墨电极初始焙烧坯。

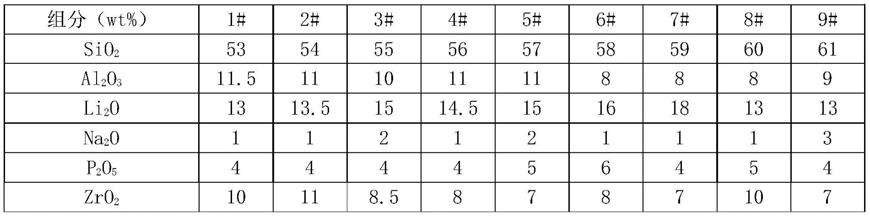

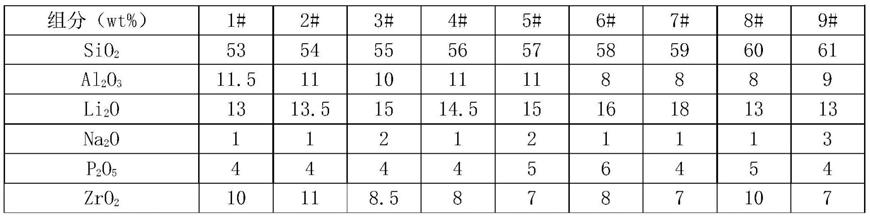

46.实施例一产出的600mm*2100mm二浸三焙工艺石墨电极的指标如下表1所示:

47.表1

[0048][0049]

实施例二

[0050]

步骤s1、对骨料进行选取,选取0.1

‑

5mm的沥青针状煅后焦焦砂5

‑

80份,选取0.05

‑

0.088mm的石油煅后焦焦粉15

‑

50份,选取石墨0.05

‑

20份,选取铁红0.1

‑

5份;额外选取酚醛树脂0.2

‑

20份,添加剂1

‑

3份。

[0051]

步骤s2、将步骤s1中的各种原料混合均匀,得到即时温度为10

‑

80℃的混碾料。

[0052]

步骤s3、将步骤s2中的混碾料倒入压机,进行生坯成型,然后得到成型坯,将生坯静置12

‑

48个小时。

[0053]

步骤s4、将步骤s3中的成型坯在700

‑

2600℃环境下烧成72

‑

480小时,即可得到石墨电极初始焙烧坯;

[0054]

实施例二产出的600mm*2100mm二浸三焙工艺石墨电极的指标如下表2所示:

[0055]

表2

[0056][0057]

实施例三

[0058]

步骤s1、对骨料进行选取,选取0.1

‑

5mm的石油煅后焦焦砂5

‑

80份,选取0.05

‑

0.088mm的沥青针状煅后焦焦粉15

‑

50份,选取石墨0.05

‑

20份,选取铁红0.1

‑

5份;额外选取酚醛树脂0.2

‑

20份。

[0059]

步骤s2、将步骤s1中的各种原料混合均匀,得到即时温度为10

‑

80℃的混碾料。

[0060]

步骤s3、将步骤s2中的混碾料倒入压机,进行生坯成型,然后得到成型坯,将生坯静置12

‑

48个小时。

[0061]

步骤s4、将步骤s3中的成型坯在700

‑

2600℃环境下烧成72

‑

480小时,即可得到石墨电极初始焙烧坯。

[0062]

实施例三产出的600mm*2100mm二浸三焙工艺石墨电极的指标如下:

[0063]

表3

[0064][0065]

实施例四

[0066]

步骤s1、对骨料进行选取,选取0.1

‑

5mm的石油煅后焦焦砂5

‑

80份,选取0.05

‑

0.088mm的石油煅后焦焦粉15

‑

50份,选取石墨0.05

‑

20份,选取铁红0.1

‑

5份;额外选取酚醛树脂0.2

‑

20份。

[0067]

步骤s2、将步骤s1中的各种原料混合均匀,得到即时温度为10

‑

80℃的混碾料。

[0068]

步骤s3、将步骤s2中的混碾料倒入压机,进行生坯成型,然后得到成型坯,将生坯静置12

‑

48个小时。

[0069]

步骤s4、将步骤s3中的成型坯在700

‑

2600℃环境下烧成72

‑

480小时,即可得到石墨电极初始焙烧坯。

[0070]

实施例四产出的600mm*2100mm二浸三焙工艺石墨电极的指标如下表4所示:

[0071]

表4

[0072][0073]

实施例五

[0074]

步骤s1、对骨料进行选取,选取0.1

‑

5mm的石油煅后焦焦砂 0.1

‑

5mm的沥青针状煅后焦焦砂5

‑

80份,选取0.05

‑

0.088mm的沥青针状煅后焦焦粉 0.05

‑

0.088mm的石油煅后焦焦粉15

‑

50份,选取石墨0.05

‑

20份,选取铁红0.1

‑

5份;额外选取酚醛树脂0.2

‑

20份,添加剂1

‑

3份。

[0075]

步骤s2、将步骤s1中的各种原料混合均匀,得到即时温度为10

‑

80℃的混碾料。

[0076]

步骤s3、将步骤s2中的混碾料倒入压机,进行生坯成型,然后得到成型坯,将生坯

静置12

‑

48个小时。

[0077]

步骤s4、将步骤s3中的成型坯在700

‑

2600℃环境下烧成72

‑

480小时,即可得到石墨电极初始焙烧坯;

[0078]

实施例五产出的600mm*2100mm二浸三焙工艺石墨电极的指标如下表5所示:

[0079]

表5

[0080][0081]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。