1.本技术涉及模具夹具的领域,尤其是涉及一种单滴口钳。

背景技术:

2.玻璃长颈瓶是我们日常生活中常见的玻璃瓶,通常被用于盛装碳水化合物以及酒类。

3.现代工厂中常见的用于生产长颈玻璃瓶的设备叫做行列机,行列机上安装有若干呈阵列状分布的吹塑模具,吹塑模具包括瓶身模具和瓶口模具,且瓶口模具通过单滴口钳安装在行列机上,在吹塑时,瓶身模具和瓶口模具相拼合,当吹塑完成后,瓶身模具分离,单滴口钳转动带动长颈瓶翻转至行列机一侧的传送带上,将长颈瓶放置在传送带上后,单滴口钳打开,进而带动瓶口模具打开,然后单滴口钳回复原位带动瓶口模具复位,传送带启动对长颈瓶进行运输,完成一次吹塑。

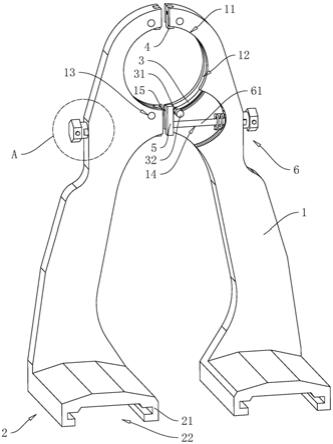

4.参照图1,相关技术中的单滴口钳包括两个钳臂1,钳臂1的一端与行列机连接,钳臂1的另一端开设有与瓶口模具的模板相配合的圆弧槽7,瓶口模具的模板以下简称模板,圆弧槽7的内壁的两端分别设置有第一挡块4和第二挡块5,第一挡块4与钳臂1固定连接,第二挡块5与钳臂1转动连接,第二挡块5的转动轴线与圆弧槽7的轴线平行,第二挡块5与钳臂1之间还设置有复位弹簧65,钳臂1上设置有限位杆,安装瓶口模具时,首先转动第二挡块5使得第二挡块5解除对圆弧槽7的限位,然后将模板配合安装在圆弧槽7中,松开第二挡块5,第二挡块5在复位弹簧65的作用下回转至原位且抵紧瓶口模具对瓶口模具进行限位。

5.针对上述中的相关技术,发明人认为存在有以下缺陷:在实际应用过程中,由于行列机带动滴口钳运动时的速度较快,在惯性的作用下,模板对第二挡块的冲击力较大,进而使得滴口钳在工作时,第二挡块可能在模板的冲击下发生转动,发生转动后的第二挡块可能会与模板之间发生卡死,导致两块模板之间的拼合面出现错位现象,使得钳臂带动两片模板拼合时,两块模板之间的拼合面可能会出现缝隙,降低了最终成型后的长颈瓶的质量。

技术实现要素:

6.为了解决第二挡块在受到模板的冲击发生转动后容易与瓶口模具之间发生卡死的问题,本技术提供一种单滴口钳。

7.本技术提供的一种单滴口钳采用如下的技术方案:一种单滴口钳,包括两个钳臂,所述钳臂的一端设置有用于与行列机连接的连接机构,所述钳臂的另一端侧壁贯穿开设有安装孔,所述安装孔将相邻的一所述钳臂的侧壁贯穿,所述安装孔的与所述钳臂接触的一侧的圆心角小于180度,所述安装孔的侧壁开设有用于配合安装模板的安装槽,所述安装槽的一端处的所述钳臂上设置有第一挡块,所述安装槽的另一端处的所述钳臂上滑移安装有用于与所述第一挡块配合对模板进行限位的第二挡块,所述第二挡块与所述钳臂之间设置有用于复位所述第二挡块的复位机构。

8.通过采用上述技术方案,将两个钳臂通过连接机构安装在行列机上后,再将模板

配合卡设在安装槽中,通过第一挡块和第二挡块对模板进行限位,由于第二挡块滑移安装在钳臂上,当模板在惯性的作用下对第二挡块产生冲击时,第二挡块做滑移运动,使得第二挡块出现位移时不易与模板之间发生卡死,进而使得模板在发生惯性位移后会被第二挡块推动至回复原位,使得两片模板之间再次相互拼合后的拼合精度较高,使得成品的玻璃瓶侧壁处不易出现凸棱条,提高了成品的长颈玻璃瓶的品质。

9.可选的,所述复位机构包括滑移安装在所述钳臂上的拉杆,所述拉杆与所述钳臂转动配合,所述拉杆沿其长度方向滑移且所述拉杆的滑移方向与所述第二挡块的滑移方向平行,所述拉杆的一端与所述第二挡块连接,所述拉杆与所述钳臂之间设置有弹性件,所述弹性件用于对拉杆进行复位。

10.通过采用上述技术方案,第二挡块通过拉杆较为稳定地滑移安装在钳臂上,且当工作人员拉动第二挡块及拉杆使得第二挡块与钳臂分离后,工作人员可转动第二挡块及拉杆,使得安装模板时不易被第二挡块干扰,模板的安装较为方便。

11.可选的,位于所述第二挡块处的所述钳臂侧壁开设有沉头圆孔,所述沉头圆孔的孔底将所述第二挡块贯穿,所述拉杆滑移安装在所述沉头圆孔横截面积较小的一端内,所述拉杆的一端穿过所述沉头圆孔横截面积较小的一端与所述第二挡块连接,所述第二挡块通过所述拉杆滑移安装在所述钳臂上,所述拉杆的另一端穿过所述沉头圆孔横截面积较大的一端位于外界,所述拉杆穿过所述沉头圆孔横截面积较大的一端上可拆卸安装有限位块,所述弹性件包括套设在所述拉杆上的复位弹簧,所述复位弹簧的一端抵紧所述沉头圆孔的阶梯面,所述复位弹簧的另一端抵紧所述限位块,所述限位块与所述沉头圆孔的横截面积较大的一端滑移配合。

12.通过采用上述技术方案,拉杆通过沉头圆孔滑移转动安装在钳臂上,使得工作人员在需要拆卸拉杆及第二挡块时较为方便,且通过复位弹簧、限位块及沉头圆孔的阶梯面之间的配合对拉杆进行复位,复位弹簧被拉杆及沉头圆孔的较大直径的一端限位,使得复位弹簧在被压缩时不易出现扭曲现象,进而使得复位弹簧的复位效果较为稳定。

13.可选的,所述限位块背离所述拉杆的一端侧壁设置有挡环。

14.通过采用上述技术方案,挡环用于对限位块进行限位,使得工作人员在拉动第二挡块滑移时不易过渡拉伸导致弹簧出现塑性形变。

15.可选的,所述拉杆与所述限位块连接的一端同轴转动安装有呈圆柱状的连接块,所述限位块的一端面开设有连接孔,所述拉杆的一端及所述连接块均配合滑移安装在所述连接孔中,所述连接块与所述限位块可拆卸连接,所述拉杆位于所述连接孔中的一端侧壁贯穿开设有滑移孔,所述滑移孔中配合滑移安装有两个固定块,两个所述固定块之间设置有支撑弹簧,所述支撑弹簧的两端分别与两块所述固定块连接,所述连接孔的侧壁周向间隔贯穿开设有两个与所述固定块相配合的卡槽,当所述卡槽与所述滑移孔相对应时,所述支撑弹簧推动所述固定块的一端穿过所述卡槽且用于对所述限位块进行限位。

16.通过采用上述技术方案,第一挡块和第二挡块之间相互配合将模板限位在安装槽中后,转动限位块使得固定块从卡槽中探出对限位块及拉杆进行限位,进而使得第二挡块在被模板冲击时的位移较小,使得第二挡块的位移较小,进而使得第二挡块与钳臂之间的冲击较小,使得第二挡块和钳臂不易因为过大的冲击力而出现损伤,同时使得第二挡块和拉杆的连接处不易因为过大的冲击力而出现形变损坏。

17.可选的,所述滑移孔的横截面呈多边形状,所述固定块的侧壁呈阶梯状,且当所述固定块的一端穿过所述卡槽时,所述支撑弹簧推动所述固定块的阶梯面抵紧所述连接孔侧壁,所有所述固定块的顺时针或者逆时针的一侧壁呈弧形,所述固定块的弧形侧壁的轴线与所述拉杆的轴线平行。

18.通过采用上述技术方案,在拆卸模板时,转动限位块即可通过固定块的弧形侧壁较为顺利地推动固定块收缩至滑移孔内,且由于滑移孔的横截面呈多边形,使得固定块不易出现转动,进而使得限位块推动固定块收缩时不易与固定块之间出现卡死现象。

19.可选的,所述钳臂开设有定位槽,所述第二挡块滑移安装在所述定位槽中。

20.通过采用上述技术方案,定位槽用于对第二挡块进行定位,使得第二挡块在被模板冲击产生滑移时,第二挡块不易出现转动,进而使得第二挡块对模板的限位功能较为稳定,且在转动限位块时拉杆及第二挡块不易出现转动,使得限位块的转动较为方便。

21.可选的,所述挡环外侧壁开设有第一固定孔,所述第一固定孔依次将所述挡环和所述限位块贯穿,所述连接块侧壁贯穿开设有第二固定孔,所述第二固定孔的直径不小于所述第一固定孔的直径,所述限位块上设置有定位销,所述定位销的一端依次穿过第一固定孔和第二固定孔。

22.通过采用上述技术方案,连接块和限位块之间通过定位销进行固定,相比较于两者采用螺栓进行固定,由于定位销不易损坏,使用寿命较长,且定位销在拆卸时较为方便,进而使得限位块的拆卸较为方便,同时由于第一固定孔开设在挡环上,使得定位销与纤维块及挡环之间的接触长度较长,定位销与连接块的接触长度较短,进而使得定位销更加不易出现形变。

23.可选的,所述安装槽内设置有呈弧形的弹簧片,所述弹簧片的两端均设置有弧形板,所述弧形板的轴线与所述弹簧片的轴线平行且所述弧形板的弯曲方向与所述弹簧片的弯曲方向相对,所述钳臂螺纹安装有两个固定螺杆,所述固定螺杆的一端穿过所述安装槽的侧壁位于所述弧形板内。

24.通过采用上述技术方案,弹簧片用于对安装在安装槽中的模板进行抵紧定位,提高了模板安装在安装槽中的稳定性。

25.综上所述,本技术包括以下至少一种有益技术效果:1.当模板在惯性的作用下对第二挡块产生冲击时,第二挡块做滑移运动,使得第二挡块出现位移时不易与模板之间发生卡死,进而使得模板在发生惯性位移后会被第二挡块推动至回复原位,使得两片模板之间再次相互拼合后的拼合精度较高,使得成品的玻璃瓶侧壁处不易出现凸棱条,提高了成品的长颈玻璃瓶的品质;2.第二挡块通过拉杆较为稳定地滑移安装在钳臂上,且工作人员可转动第二挡块及拉杆使得安装模板时不易被第二挡块干扰,模板的安装较为方便;3.弹簧片用于对安装在安装槽中的模板进行抵紧定位,提高了模板安装在安装槽中的稳定性。

附图说明

26.图1是本技术的相关技术的立体结构示意图,图中将钳臂剖切。

27.图2是本技术的立体结构示意图,图中将钳臂剖切。

28.图3是本技术的另一种实施例的立体结构示意图。

29.图4是图2中a部的放大示意图。

30.图5是本技术的拉杆处的剖面示意图。

31.附图标记:1、钳臂;11、安装孔;12、安装槽;13、螺纹孔;14、沉头圆孔;15、定位槽;2、连接机构;21、连接板;22、连接槽;3、弹簧片;31、弧形板;32、固定螺杆;4、第一挡块;5、第二挡块;6、复位机构;61、拉杆;611、滑移孔;612、固定块;613、支撑弹簧;62、连接块;621、第二固定孔;63、限位块;631、连接孔;632、挡环;633、第一固定孔;634、卡槽;64、定位销;65、复位弹簧;7、圆弧槽。

具体实施方式

32.以下结合附图2

‑

5对本技术作进一步详细说明。

33.本技术实施例公开一种单滴口钳,参照图2,包括两个呈长条板状的钳臂1,钳臂1的一端设置有连接机构2,连接机构2包括连接板21,连接板21一体设置在钳臂1的一端上且连接板21的板面与钳臂1的长度方向垂直。连接板21背离钳臂1的一端面上开设有与行列机相配合的连接槽22,连接槽22的长度方向的两端将连接板21的相对两端面贯穿。

34.参照图2,钳臂1背离连接板21的一端的板面上贯穿开设有安装孔11,安装孔11将相邻的一钳臂1的侧壁贯穿。安装孔11的侧壁同轴开设有与模板相配合的安装槽12,安装槽12内设置有呈弧形的弹簧片3,弹簧片3的两端均一体设置有弧形板31,弧形板31的轴线与弹簧片3的轴线平行且弧形板31的弯曲方向与弹簧片3的弯曲方向相反。

35.参照图2,两块弧形板31内均同轴设置有一根固定螺杆32,安装槽12的相对两侧壁上均开设有与固定螺杆32相配合的螺纹孔13,螺纹孔13将钳臂1贯穿。固定螺杆32的两端分别螺纹安装在螺纹孔13中,且固定螺杆32位于弧形板31内的一端侧壁呈光面状,钳臂1通过固定螺杆32对弧形板31及弹簧片3进行定位。

36.参照图2,被安装孔11贯穿的钳臂1的侧壁上设置有第一挡块4和第二挡块5,第一挡块4位于安装槽12背离连接板21的一端处且配合嵌设在安装槽12中,第一挡块4通过螺栓与钳臂1固定连接且第一挡块4的一端朝向安装槽12的轴线方向延伸。第二挡块5位于安装槽12靠近安装板的一端处,第二挡块5处的钳臂1侧壁贯穿开设有沉头圆孔14,沉头圆孔14横截面积较小的一端朝向第二挡块5。

37.参照图2,沉头圆孔14的轴线与安装孔11所在的虚拟圆相切,且沉头圆孔14的轴线与被安装孔11贯穿的钳臂1侧壁垂直。沉头圆孔14横截面积较小的一端处的钳臂1侧壁开设有定位槽15,第二挡块5滑移安装在定位槽15中,且第二挡块5的滑移方向与沉头圆孔14的轴线平行。

38.参照图2和图3,定位槽15的两端将钳臂1贯穿,且第二挡块5的两端均从定位槽15中伸出,使得工作人员在拉动第二挡块5时较为方便。另一实施例中的定位槽15仅与安装槽12连通以增加钳臂1的强度。

39.参照图2和图4,钳臂1设置有复位机构6,复位机构6包括滑移安装在沉头圆孔14横截面积较小的一端内的拉杆61,拉杆61的一端穿出沉头圆孔14与第二挡块5固定连接。拉杆61的另一端从沉头圆孔14横截面积较大的一端内穿出,拉杆61位于外界的一端的端面上同轴转动安装有连接块62,连接块62的外侧壁与拉杆61的外侧壁齐平。拉杆61位于外界的一

端侧壁贯穿开设有横截面呈矩形的滑移孔611,滑移孔611内配合滑移安装有矩形固定块612,两块固定块612之间通过支撑弹簧613连接。

40.参照图4和图5,两块固定块612相背的一端侧壁均呈梯形,以拉杆61的轴线为轴心,两块固定块612的横截面积较小的一端沿顺时针旋转的同一侧的侧壁均呈圆弧状。拉杆61设置有呈圆柱形的限位块63,限位块63与沉头圆孔14的直降较大的一端滑移配合,且限位块63同轴贯穿开设有呈圆柱形的连接孔631,拉杆61开设有滑移孔611的一端及连接块62均配合滑移穿入连接孔631中且与连接孔631的侧壁转动配合,两块固定块612的相背一端均抵紧连接孔631侧壁。

41.参照图2和图4,限位块63背离拉杆61的一端同轴一体设置有挡环632,挡环632背离拉杆61的一端面与限位块63背离拉杆61的一端面齐平。挡环632侧壁开设有第一固定孔633,第一固定孔633依次将的挡环632及限位块63贯穿。在连接块62侧壁上贯穿开设有与第一固定孔633的横截面相同的第二固定孔621。当连接块62滑移至连接块62的一端面与限位块63的端面齐平时,第二固定孔621与第一固定孔633同轴,第一固定孔633内配合穿设有定位销64,定位销64的一端依次从第一固定孔633和第二固定孔621中穿过对连接块62和限位块63进行固定,且定位销64的两端分别通过螺母与挡环632之间形成固定。

42.参照图2和图4,复位机构6还包括弹性件,弹性件包括套设在拉杆61上的复位弹簧65,复位弹簧65的两端分别抵紧沉头圆孔14内的阶梯面及限位块63朝向钳臂1的一端面,通过复位弹簧65及限位块63之间的配合对第二挡块5及拉杆61进行复位。

43.参照图2和图4,连接孔631的侧壁周向贯穿开设有两个卡槽634,卡槽634与固定块612横截面积较小的一端相配合,且卡槽634将限位块63朝向钳臂1的一端面贯穿。当卡槽634与滑移孔611相对应时,支撑弹簧613推动固定块612滑移至固定块612横截面积较小的一端穿过卡槽634位于沉头圆孔14的范围之外,固定块612的阶梯面抵紧连接孔631侧壁。通过两块固定块612对第二挡块5进行支撑,使得钳臂1工作时,第二挡块5在工作时不易出现滑移现象,对瓶口模具的板体的限位较为稳定。同时通过逆时针转动限位块63,限位块63通过固定块612的圆弧面推动固定块612朝向滑移孔611内滑移,固定块612的收回较为方便。

44.本技术实施例一种单滴口钳的实施原理为:拉动第二挡板使得第二挡板与定位槽15分离后,转动第二挡板使得第二挡板离开安装槽12所在范围后,将呈半圆形的瓶口模具的模板配合嵌设在安装槽12中,然后转动第二挡板,使得第二挡板滑移安装在定位槽15中后,在复位弹簧65的作用下抵紧模板,最后转动限位块63至固定块612从卡槽634中伸出,完成模板的安装。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。