1.本发明涉及脚手架技术领域,具体为一种建筑盘扣全自动点焊机。

背景技术:

2.脚手架在建筑行业的应用较为广泛,其中脚手架在生产制作过程中需要用到电焊机对其进行焊接,根据盘扣式脚手架的生产流程,需要将盘扣和立柱圆管点焊牢固,然后焊接,目前全部采用人工操作,劳动强度大,效率低,并需要有焊接技能的技术工人;而且会产生位置不准确情况,导致后道工序出现不合格品的几率大大增加;另外,规格品种较多,需要准备的工装设备较多,导致成本增加,设备闲置率较高,整体便捷性、效率性以及实用性普遍不高,因此对于现有建筑盘扣电焊机的改进,设计一种新型建筑盘扣全自动点焊机以改变上述技术缺陷,提高整体建筑盘扣电焊机的实用性,显得尤为重要。

技术实现要素:

3.本发明的目的在于提供一种建筑盘扣全自动点焊机,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种建筑盘扣全自动点焊机,包括第一支撑架和钢管,所述第一支撑架的上表面设置有上料机构,所述第一支撑架的右侧设置有第二支撑架,所述第二支撑架的上方设置有点焊机构,所述第二支撑架的背部且位于上料机构的右侧设置有调节机构。

6.作为本发明优选的方案,所述上料机构包括支撑横梁、第一伺服电机、第二伺服电机和支撑块,所述第一支撑架的上表面设置有支撑横梁,所述支撑横梁底部的左侧设置有第一伺服电机,所述支撑横梁上表面的左侧设置有第二伺服电机,所述支撑横梁的上表面均匀设置有多组支撑块,所述支撑块的上方放置有钢管,所述第一伺服电机的驱动端通过坦克链与第二伺服电机连接,所述第二伺服电机与支撑横梁的连接方式为滑动连接,所述第二伺服电机的驱动端设置有磁铁,所述支撑横梁的底部且相对应支撑块的位置处均设置有推动气缸。

7.通过采用上述技术方案,上料机构能够利用第一伺服电机带动第二伺服电机进行移动,从而第二伺服电机能够推动钢管向调节机构进行移动,以更好的进行自动上料,第二伺服电机驱动端的磁铁能够带动钢管进行转动调节,在上料期间可以根据使用需求对钢管进行转动推送,十分方便快捷。

8.作为本发明优选的方案,所述点焊机构包括安装横梁、直线导轨、安装架、第一伸缩气缸和点焊枪,所述第二支撑架的上方设置有安装横梁,所述安装横梁的上表面设置有直线导轨,所述直线导轨的上方设置有安装架,所述安装架的正面设置有第一伸缩气缸,所述第一伸缩气缸的驱动端贯穿安装架的正面并且延伸至安装架的内侧设置有点焊枪,所述点焊枪与安装架的连接方式为滑动连接。

9.通过采用上述技术方案,点焊机构的直线导轨能够控制点焊枪进行左右移动调

节,使得点焊枪在焊接时操作更加方便,第一伸缩气缸能够控制点焊枪进行前后移动调节,在需要利用点焊枪进行点焊作业时,利用第一伸缩气缸控制点焊枪进行推近即可进行焊接作业,操作十分方便快捷,大大提高了焊接效率。

10.作为本发明优选的方案,所述调节机构包括调节架、安装座、第三伺服电机、限位架、夹持块、第二伸缩气缸、盘扣、第三伸缩气缸和第四伺服电机,所述第二支撑架的背部且位于上料机构的右侧设置有调节架,所述调节架的左侧设置有安装座,所述调节架的右侧设置有第三伺服电机,所述调节架的外侧设置有限位架,所述调节架外侧的左右两端均设置有夹持块,所述夹持块的背部相对应设置有第二伸缩气缸,所述限位架的上方和夹持块的内部相对应插接有钢管,所述钢管的外侧套接有盘扣,所述调节架的右侧且相对应钢管的位置处设置有第三伸缩气缸,所述安装座的正前方且相对应调节架的位置处设置有第四伺服电机,所述调节架与安装座的连接方式为转动连接,所述调节架与第三伺服电机的驱动端呈一体式结构设计,所述第四伺服电机的驱动端设置有磁铁。

11.通过采用上述技术方案,调节机构的调节架能够对钢管进行卡接固定,在钢管进行上料期间,人工对钢管进行盘扣套接,使得盘扣套接在钢管外侧的合适位置处,随即利用调节架两侧的夹持块对钢管进行夹持固定,随即利用第三伺服电机控制调节架进行逆时针90

°

转动调节,将套接盘扣的钢管调向点焊机构的一侧,使得钢管的左侧一端与第四伺服电机驱动端的磁铁进行贴合,随即即可利用点焊机构对钢管与盘扣的连接处进行焊接,在焊接过程中可以利用第四伺服电机控制钢管进行转动,从而能够利用点焊机构对钢管进行快速且全面的焊接,焊接效率更加方便快捷。

12.与现有技术相比,本发明的有益效果是:

13.1、本发明中,通过上料机构的设计,上料机构能够利用第一伺服电机带动第二伺服电机进行移动,从而第二伺服电机能够推动钢管向调节机构进行移动,以更好的进行自动上料,第二伺服电机驱动端的磁铁能够带动钢管进行转动调节,在上料期间可以根据使用需求对钢管进行转动推送,十分方便快捷。

14.2、本发明中,通过点焊机构的设计,点焊机构的直线导轨能够控制点焊枪进行左右移动调节,使得点焊枪在焊接时操作更加方便,第一伸缩气缸能够控制点焊枪进行前后移动调节,在需要利用点焊枪进行点焊作业时,利用第一伸缩气缸控制点焊枪进行推近即可进行焊接作业,操作十分方便快捷,大大提高了焊接效率。

15.3、本发明中,通过调节机构的设计,调节机构的调节架能够对钢管进行卡接固定,在钢管进行上料期间,人工对钢管进行盘扣套接,使得盘扣套接在钢管外侧的合适位置处,随即利用调节架两侧的夹持块对钢管进行夹持固定,随即利用第三伺服电机控制调节架进行逆时针90

°

转动调节,将套接盘扣的钢管调向点焊机构的一侧,使得钢管的左侧一端与第四伺服电机驱动端的磁铁进行贴合,随即即可利用点焊机构对钢管与盘扣的连接处进行焊接,在焊接过程中可以利用第四伺服电机控制钢管进行转动,从而能够利用点焊机构对钢管进行快速且全面的焊接,焊接效率更加方便快捷。

附图说明

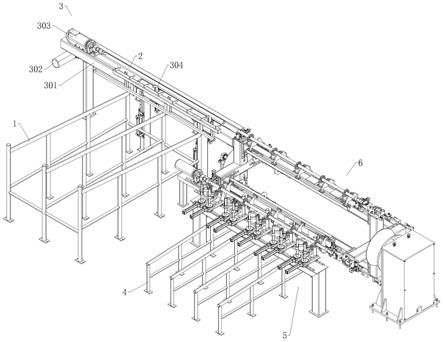

16.图1为本发明整体立体结构示意图;

17.图2为本发明调节机构立体结构示意图;

18.图3为本发明点焊机构立体结构示意图。

19.图中:1

‑

第一支撑架、2

‑

钢管、3

‑

上料机构、301

‑

支撑横梁、302

‑

第一伺服电机、303

‑

第二伺服电机、304

‑

支撑块、4

‑

第二支撑架、5

‑

点焊机构、501

‑

安装横梁、502

‑

直线导轨、503

‑

安装架、504

‑

第一伸缩气缸、505

‑

点焊枪、6

‑

调节机构、601

‑

调节架、602

‑

安装座、603

‑

第三伺服电机、604

‑

限位架、605

‑

夹持块、606

‑

第二伸缩气缸、607

‑

盘扣、608

‑

第三伸缩气缸、609

‑

第四伺服电机。

具体实施方式

20.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.为了便于理解本发明,下面将参照相关对本发明进行更全面的描述,给出了本发明的若干实施例,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例,相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

22.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

23.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

24.请参阅图1

‑

3,本发明提供一种技术方案:

25.一种建筑盘扣全自动点焊机,包括第一支撑架1和钢管2,第一支撑架1的上表面设置有上料机构3,第一支撑架1的右侧设置有第二支撑架4,第二支撑架4的上方设置有点焊机构5,第二支撑架4的背部且位于上料机构3的右侧设置有调节机构6。

26.实施例,请参阅图1,上料机构3包括支撑横梁301、第一伺服电机302、第二伺服电机303和支撑块304,第一支撑架1的上表面设置有支撑横梁301,支撑横梁301底部的左侧设置有第一伺服电机302,支撑横梁301上表面的左侧设置有第二伺服电机303,支撑横梁301的上表面均匀设置有多组支撑块304,支撑块304的上方放置有钢管2,第一伺服电机302的驱动端通过坦克链与第二伺服电机303连接,第二伺服电机303与支撑横梁301的连接方式为滑动连接,第二伺服电机303的驱动端设置有磁铁,支撑横梁301的底部且相对应支撑块304的位置处均设置有推动气缸,通过上料机构3的设计,上料机构3能够利用第一伺服电机302带动第二伺服电机303进行移动,从而第二伺服电机303能够推动钢管2向调节机构6进行移动,以更好的进行自动上料,第二伺服电机303驱动端的磁铁能够带动钢管2进行转动调节,在上料期间可以根据使用需求对钢管2进行转动推送,十分方便快捷。

27.实施例,请参阅图1和3,点焊机构5包括安装横梁501、直线导轨502、安装架503、第一伸缩气缸504和点焊枪505,第二支撑架4的上方设置有安装横梁501,安装横梁501的上表

面设置有直线导轨502,直线导轨502的上方设置有安装架503,安装架503的正面设置有第一伸缩气缸504,第一伸缩气缸504的驱动端贯穿安装架503的正面并且延伸至安装架503的内侧设置有点焊枪505,点焊枪505与安装架503的连接方式为滑动连接,通过点焊机构5的设计,点焊机构5的直线导轨502能够控制点焊枪505进行左右移动调节,使得点焊枪505在焊接时操作更加方便,第一伸缩气缸504能够控制点焊枪505进行前后移动调节,在需要利用点焊枪505进行点焊作业时,利用第一伸缩气缸504控制点焊枪505进行推近即可进行焊接作业,操作十分方便快捷,大大提高了焊接效率。

28.实施例,请参阅图1

‑

2,调节机构6包括调节架601、安装座602、第三伺服电机603、限位架604、夹持块605、第二伸缩气缸606、盘扣607、第三伸缩气缸608和第四伺服电机609,第二支撑架4的背部且位于上料机构3的右侧设置有调节架601,调节架601的左侧设置有安装座602,调节架601的右侧设置有第三伺服电机603,调节架601的外侧设置有限位架604,调节架601外侧的左右两端均设置有夹持块605,夹持块605的背部相对应设置有第二伸缩气缸606,限位架604的上方和夹持块605的内部相对应插接有钢管2,钢管2的外侧套接有盘扣607,调节架601的右侧且相对应钢管2的位置处设置有第三伸缩气缸608,安装座602的正前方且相对应调节架601的位置处设置有第四伺服电机609,调节架601与安装座602的连接方式为转动连接,调节架601与第三伺服电机603的驱动端呈一体式结构设计,第四伺服电机609的驱动端设置有磁铁,通过调节机构6的设计,调节机构6的调节架601能够对钢管2进行卡接固定,在钢管2进行上料期间,人工对钢管2进行盘扣607套接,使得盘扣607套接在钢管2外侧的合适位置处,随即利用调节架601两侧的夹持块605对钢管2进行夹持固定,随即利用第三伺服电机603控制调节架601进行逆时针90

°

转动调节,将套接盘扣607的钢管2调向点焊机构5的一侧,使得钢管2的左侧一端与第四伺服电机609驱动端的磁铁进行贴合,随即即可利用点焊机构5对钢管2与盘扣607的连接处进行焊接,在焊接过程中可以利用第四伺服电机609控制钢管2进行转动,从而能够利用点焊机构5对钢管2进行快速且全面的焊接,焊接效率更加方便快捷。

29.本发明工作流程:在使用建筑盘扣全自动点焊机时,首先将钢管2放置在上料机构3的支撑块304的上方,支撑块304可以通过推动气缸控制其高度,使其与调节机构6的调节架601更好的匹配,随即即可利用第一伺服电机302控制坦克链进行移动,利用坦克链推动第二伺服电机303进行移动,第二伺服电机303将会对钢管2进行推送,在推送过程中可以利用第二伺服电机303驱动端的磁铁控制钢管2进行转动,钢管2在被推送期间,安装工作人员在调节架601的位置处对钢管2进行盘扣607套接,当钢管2进入调节架601的外侧后,调节架601的限位架604会对钢管2进行支撑,与此同时利用第二伸缩气缸606控制夹持块605对钢管2的两端进行夹持固定,随即即可利用第三伺服电机603控制调节架601进行逆时针90

°

旋转,此时套接盘扣607的钢管2朝向电焊机构5的位置处,钢管2的左侧一端与第四伺服电机609驱动端的磁铁贴合,利用第一伸缩气缸504控制点焊枪505向钢管的位置处进行移动,到达合适位置后即可利用点焊枪505对钢管2与盘扣607的位置处进行焊接,在焊接过程中可以利用直线导轨502对点焊枪505进行左右移动调节,同时第四伺服电机609可利用磁铁带动钢管2进行转动调节,加快焊接效率,在焊接完成后,第一伸缩气缸504控制点焊枪505归位,随即利用第三伺服电机603控制调节架601顺时针旋转90

°

恢复至初始状态,然后再顺时针旋钮90

°

将钢管2调节至调节架601的内部,随即利用第三伸缩气缸608推动钢管2,与此同

时利用第二伸缩气缸606控制夹持块605张开,以对焊接完成的钢管2进行下料并集中收集,如此往复对下一根钢管2进行焊接作业即可,整个焊接流程简单便捷,与现有的建筑盘扣点焊机相比较,本发明通过设计能够提高建筑盘扣点焊机的整体便捷性、效率性以及实用性。

30.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。