1.本发明涉及环保领域,尤其涉及一种化学法聚酰亚胺膜生产废气处理装置及其应用。

背景技术:

2.化学亚胺法是聚酰亚胺膜(pi)膜的主要生产方式,其生产过程中的废气中往往包含有害成分,需要进一步处理后才能达到环保排放标准。现有的化学法聚酰亚胺膜生产废气处理方式通常分为两种,一种是直燃式(to)处理,即废气直接通入燃烧室内进行燃烧分解后,再进行脱硝处理后排放。但存在着设备的前期制作成本及后期使用成本高的问题;一种是催化燃烧(co)式,即采用氨气/尿素作为催化反应的还原剂,进行废气处理,但废气处理的氧化还原反应为放热反应,当废气温度超过金属氧化还原触媒的耐温极限时,容易导致金属触媒的提前失效。因此需要研究去除效率更高且成本更低的废气处理装置。

技术实现要素:

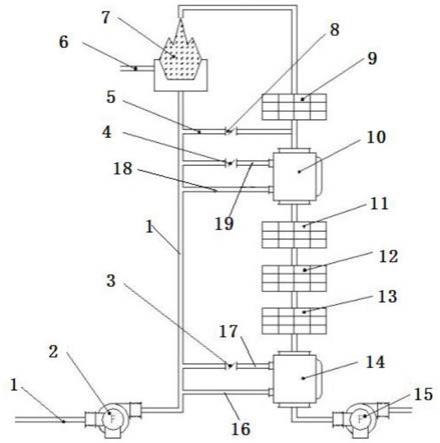

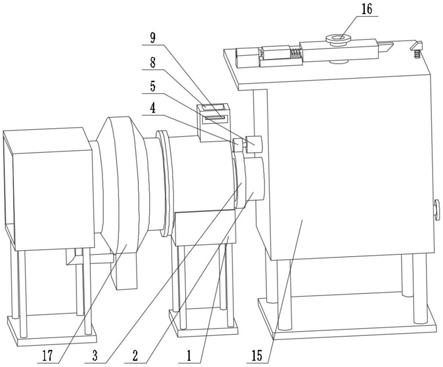

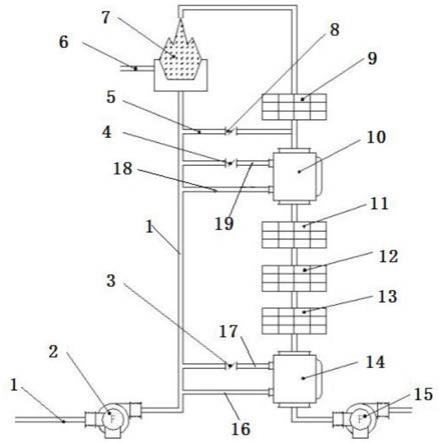

3.本发明的目的在于提供一种化学法聚酰亚胺废气的处理装置,包括废气管道1、进气风机2、旁通管路5、天然气管道6、燃烧室7、第一氧化单元9、第一换热器10、第一还原单元11、第二氧化单元12、第二还原单元13、第二换热器14、排气风机15,其中废气管道1设有两个出口,一个出口连接燃烧室7,一个出口连接旁通管路5;旁通管路5连接第一换热器10,燃烧室7、第一氧化单元9、第一换热器10、第一还原单元11、第二氧化单元12、第二还原单元13、第二换热器14、排气风机15顺序连接。

4.本发明的优选技术方案,废气管道1与第二换热器14通过第二进气管16、第二出气管17形成循环回路,第二出气管17上设置第二换热器控制阀3,控制进入第二换热器14的废气量,从而控制废气的升温温度。

5.本发明的优选技术方案,废气管道1与第一换热器10通过第一进气管18、第一出气管19形成循环回路,第一出气管19上设置第一换热器控制阀4,控制进入第一换热器10的废气量,从而控制废气的升温温度。

6.本发明的优选技术方案,所述第一氧化单元9中放置有第一氧化触媒,所述第一氧化触媒为将voc氧化成nox的氧化剂,优选以sio2和al2o3为载体,pt金属作为催化剂。

7.本发明的优选技术方案,所述第二氧化单元12中放置有第二氧化触媒,所述第二氧化触媒为将废气中残余的微量voc氧化为nox的氧化剂,优选以sio2和al2o3为载体,pt金属作为催化剂的触媒。

8.本发明的优选技术方案,所述第一还原单元11中放置有还原触媒,所述还原触媒为将nox还原为氮气的还原剂,优选以sio2和al2o3为载体,pt和ti金属作为催化剂。

9.本发明的优选技术方案,所述第二还原单元13中放置有含氮触媒,所述含氮触媒为将剩余的nox进行还原的还原剂,优选以sio2和al2o3为载体,mgo、cuo金属作为催化剂。

10.本发明的优选技术方案,旁通管路5上设置控制阀8,控制经过燃烧室7与旁通管路

5的废气的比例。

11.本发明的目的在于提供使用本发明所述装置的化学法聚酰亚胺膜生产废气的处理方法,低温废气进入废气管道1,在旁通管路5和控制阀8的作用下,将废气分为第一废气和第二废气,第一废气进入燃烧室7点火加热升温后,送入第一氧化单元9处进行氧化反应后,再与第二废气混合得混合气体;混合气体依次送入第一换热器10、第一还原单元11、第二氧化单元12、第二还原单元13、第二换热器14后,得排放气体。

12.本发明的优选技术方案,所述低温废气的主要成分包括颗粒物、nox、非甲烷总烃,优选非甲烷总烃为醋酸、喹啉、dmf中的任一种或其组合。

13.本发明的优选技术方案,低温废气的温度为90

‑

160℃,优选为100

‑

150℃。

14.本发明的优选技术方案,第一废气和第二废气的体积比为2:1

‑

5:1,优选为3:1

‑

4:1。

15.本发明的优选技术方案,第一废气通过第二进气管16进入第二换热器14进行换热升温后,再通过第二出气管17回流到废气管道1。

16.本发明的优选技术方案,第一废气通过第一进气管18进入第一换热器10进行换热升温后,再通过第一出气管19回流到废气管道1。

17.本发明的优选技术方案,第一废气经第一换热器10和/或第二换热器14升温至200

‑

350℃,优选为270

‑

330℃。

18.本发明的优选技术方案,所述第一氧化单元中含有第一氧化触媒,第一氧化触媒能够将voc氧化成nox,优选第一氧化触媒以sio2和al2o3为载体、以pt铂金属为催化剂,第一废气与第一氧化触媒的体积比例为废气量(nm3/h)/第一氧化触媒量(m3)为30000

‑

40000:1,反应温度为280

‑

370℃。

19.本发明的优选技术方案,所述第一还原单元中含有还原触媒,所述还原触媒能够将nox还原为氮气,优选还原触媒以sio2和al2o3为载体,以pt和ti金属作为催化剂,混合气体与还原触媒的体积比例为混合气体量(nm3/h)/还原触媒量(m3)为30000

‑

40000:1,反应温度为300

‑

370℃。

20.本发明的优选技术方案,所述第二氧化单元中含有第二氧化触媒,所述第二氧化触媒能够将废气中残余的微量voc氧化为nox,优选第二氧化触媒以sio2和al2o3为载体,以pt金属作为催化剂,混合气体与第二氧化触媒的体积比例为混合气体量(nm3/h)/第二氧化触媒量(m3)为30000

‑

40000:1,反应温度为280

‑

350℃。

21.本发明的优选技术方案,所述第二还原单元中含有含氮触媒,所述含氮触媒能够将剩余的nox进行还原,优选含氮触媒以sio2和al2o3为载体,以mgo、cuo金属为催化剂,混合气体与含氮触媒的体积比例为气体量(nm3/h)/含氮触媒量(m3)为30000

‑

40000:1,反应温度为385

‑

450℃。

22.本发明的优选技术方案,所述混合气体经过第一换热器10降温至300

‑

350℃,再送入还原触媒。

23.本发明的优选技术方案,所述排放气体经第二换热器14降温至350℃以下,再进行排放。

24.除非另有说明,本发明涉及液体与液体之间的百分比时,所述的百分比为体积/体积百分比;本发明涉及液体与固体之间的百分比时,所述百分比为体积/重量百分比;本发

明涉及固体与液体之间的百分比时,所述百分比为重量/体积百分比;其余为重量/重量百分比。

25.除非另有说明,本发明采用如下方法测试:

26.与现有技术相比,本发明具有下述有益技术效果:

27.1.本发明通过将废气分为第一废气和第二废气,使得进入旁通管路的低温废气与从燃烧室7排出的高温气体混合,降低气体温度,使得金属触媒能够在合适的温度区间进行工作,延长了金属触媒的使用寿命。

28.2.本发明通过第一换热器、第二换热器的作用,将废气的排气温度降低,体积缩小,排气风机的负载更低,运行所需频率更低,耗电量及使用寿命提高。同时换热器回收热量,并回用到废气管道的废气预热中,提高进入燃烧室的废气温度,降低前端燃烧室点火温度,降低天然气耗用量。

29.3.本发明充分利用废气中的dmf成分作为还原剂,减少了还原剂的使用量,降低了运行成本。

30.4.本发明相较于原有处理方式,单套设备总重量下降了60%,设备前期投入成本降低了60%,设备每月能耗降低了80%。

附图说明

31.图1化学法聚酰亚胺废气处理装置,其中包括废气管道1、进气风机2、第二换热器控制阀3、第一换热器控制阀4、旁通管路5、天然气管道6、燃烧室7、旁通管路控制阀8、第一氧化单元9、第一换热器10、第一还原单元11、第二氧化单元12、第二还原单元13、第二换热器14、排气风机15、第二进气管16、第二出气管17、第一进气管18、第一出气管19。

具体实施方式

32.以下结合实施例对本发明做进一步的说明。

33.实施例1:本发明化学法聚酰亚胺废气的处理装置

34.本发明化学法聚酰亚胺废气的处理装置包括废气管道1、进气风机2、旁通管路5、天然气管道6、燃烧室7、第一氧化单元9、第一换热器10、第一还原单元11、第二氧化单元12、第二还原单元13、第二换热器14、排气风机15,其中废气管道1设有两个出口,一个出口连接燃烧室7,一个出口连接旁通管路5;旁通管路5连接第一换热器10,燃烧室7、第一氧化单元9、第一换热器10、第一还原单元11、第二氧化单元12、第二还原单元13、第二换热器14、排气风机15顺序连接。

35.本发明的优选技术方案,废气管道1与第一换热器10通过第一进气管18、第一出气管19形成循环回路,第一出气管19上设置第一换热器控制阀4,控制进入第一换热器10的废气量,从而控制废气的升温温度。

36.废气管道1与第二换热器14通过第二进气管16、第二出气管17形成循环回路,第二出气管17上设置第二换热器控制阀3,控制进入第二换热器14的废气量,从而控制废气的升温温度。

37.所述第一氧化单元9中放置有第一氧化触媒,所述第一氧化触媒为将voc氧化成nox的氧化剂,以sio2和al2o3为载体,pt金属作为催化剂。

38.所述第二氧化单元12中放置有第二氧化触媒,所述第二氧化触媒为将废气中残余的微量voc氧化为nox的氧化剂,以sio2和al2o3为载体,pt金属作为催化剂的触媒。

39.所述第一还原单元11中放置有还原触媒,所述还原触媒为将nox还原为氮气的还原剂,以sio2和al2o3为载体,pt和ti金属作为催化剂。

40.所述第二还原单元13中放置有含氮触媒,所述含氮触媒为将剩余的nox进行还原的还原剂,以sio2和al2o3为载体,mgo、cuo金属作为催化剂。

41.旁通管路5上设置控制阀8,控制经过燃烧室7与旁通管路5的废气的比例。

42.实施例2:本发明化学法聚酰亚胺废气的处理方法

43.将化学亚胺法制备聚酰亚胺薄膜工艺中排出的废气收集,对其进行成分测定见表1。本发明采用的第一氧化触媒、第二氧化触媒、还原触媒、含氮触媒均为商购,购自日晖株式会社。

44.具体的废气处理方法为:

45.由进风风机2将废气吸入废气管道1,废气的温度为100

‑

150℃。打开第二换热器控制阀3和第一换热器控制阀4,废气通过第二进气管16、第一进气管18分别进入第二换热器14、第一换热器10进行换热,再通过第二出气管17、第一出气管19回到废气管道1,此时废气温度升至200℃。

46.升温后废气,在旁通管路5及旁通管路控制阀8的共同作用下,被分为第一废气和第二废气,第一废气进入燃烧室,第二废气进入旁通管路5,第一废气和第二废气的体积比例为3:1。

47.第一废气进入燃烧室7,气体被加热升至280℃,送入第一氧化单元9中,和第一氧化触媒进行氧化反应,第一氧化触媒用sio2和al2o3为载体,pt金属作为催化剂、气体量(nm3/h)/第一氧化触媒量(m3)体积比例为30000:1、反应温度为280℃,反应放热,废气温度进一步升高到390℃,将voc氧化成nox等物质后,得到排出气体,与从旁通管路5输送而来的第二废气进行混合,得到混合气体。

48.混合气体先送入第一换热器10,进行换热,温度降至300℃,再进入第一还原单元11,与还原触媒进行反应,还原触媒用sio2和al2o3为载体,pt和ti金属作为催化剂、气体量(nm3/h)/还原触媒量(m3)体积比例为30000:1、反应温度317℃,将nox还原为氮气。

49.出气再接着通过第二氧化单元12,与第二氧化触媒发生反应,第二氧化触媒用sio2和al2o3为载体,pt金属作为催化剂、体积比例为气体量(nm3/h)/第二氧化触媒量(m3)为30000:1、反应温度为400℃;将废气中残余的微量voc氧化为nox。

50.出气继续通过第二还原单元13,与第二还原单元13中的含氮触媒发生反应,含氮触媒用sio2和al2o3为载体,mgo和cuo金属作为催化剂、体积比例为气体量(nm3/h)/含氮触媒量(m3)为30000:1、反应温度为440℃;将剩余的nox进行还原。

51.出气再接着通过第二换热器14,进一步降低排气温度至350℃以下,通过排气风机15送入后端烟囱进行排放。

52.通过调节第二换热器控制阀3、第一换热器控制阀4的开度,调节后端气体的温度,以适应金属触媒催化氧化的适宜工况温度。

53.通过调节旁通管路控制阀8的开度,控制经过燃烧室7与旁通管路5的废气的比例,从而控制后端参与还原反应的dmf的量,从而达到废气处理设备的最佳工况点。

54.通过第一换热器10、第二换热器14的作用,将废气的预热进行回收利用,加热前端废气,降低燃烧室内所需的天然气量。同时将废气的排气温度降低,体积缩小,排气风机15的负载更低,运行所需频率更低,耗电量及使用寿命提高。

55.经检测,排出气体符合当地排放标准,可直接排放到大气中(表1)。且本发明处理方式的前期设备投入及后期运维成本,相较传统的直燃式处理方式均有较为明显的经济优势,可以节约成本约60%。

56.表1

[0057][0058]

以上对本发明具体实施方式的描述并不限制本发明,本领域技术人员可以根据本发明作出各种改变或变形,只要不脱离本发明的精神,均应属于本发明权利要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。