1.本发明属于催化反应领域,具体涉及一种环状亚胺制备脂肪二胺的方法及所用催化剂。

背景技术:

2.1,4

‑

丁二胺在工程塑料、药物、农用化学品以及表面活性剂的生产领域具有重要价值。丁二胺分子作为运载基团与抗肿瘤药物形成的“多胺

‑

药物”缀合物,利用了肿瘤细胞的增长分化对多胺的高需求这一特点,使抗癌药物更多地进入癌细胞,从而提高药物作用的靶向性。丁二胺作为一种植物生长调节剂,在植物的生长发育过程中起到重要的调控作用,是常用的农用化学品。另外,1,4

‑

丁二胺还是生产聚己二酰丁二胺(尼龙46)的重要原料。目前生产1,4

‑

丁二胺的方法主要分为发酵法和化学法,化学法目前报道的有三种,第一种是以丙烯腈和氰化氢为原料生产丁二腈,然后加氢制得1,4

‑

丁二胺,这是化学法合成1,4

‑

丁二胺的主要方法;第二种是由吡咯与盐酸羟胺反应得丁二肟,再经还原而得丁二胺;第三种丁二酸铵为原料,通过脱水反应和加氢反应获得丁二胺(丁二酸氨化脱水)。上述方法均存在工艺过程复杂,1,4

‑

丁二胺选择性低的问题。

3.1,5

‑

戊二胺,又名尸胺,是一种具有生物活性的含氮碱,可以作为一种正常生理物质存在于生物体中,同时,也可以作为一种肉毒胺存在于腐败物中。通常情况下,细胞内的1,5

‑

戊二胺是由赖氨酸在赖氨酸脱羧酶的催化脱羧作用后产生。1,5

‑

戊二胺在农业、医药等领域中也具有广泛应用。最重要的是随着聚酰胺产品消耗量的逐年增长,尼龙56需求量也日益增加,作为生产尼龙56的原料,1,5

‑

戊二胺的需求量也逐年上升。目前生产1,5

‑

戊二胺的方法主要有戊二腈氨化法和生物发酵法,无论是戊二腈氨化法还是生物发酵法,其工艺过程复杂,1,5

‑

戊二胺选择性低。

4.1,6

‑

己二胺是一种重要的化工原料,常温常态下为无色透明的结晶体,是一种强碱性有机物。己二胺的主要用途是用来和己二酸中和反应生产尼龙66产品,和葵二酸反应生产尼龙610产品,然后制成各种尼龙树脂、尼龙纤维和工程塑料产品,是合成材料中难得的中间体。1,6

‑

己二异氰酸酯简称hdi,是由己二胺的光化反应制得的。hdi是一种脂肪族二异氰酸酯,其产品具有抗氧化、抗紫外线、抗风化等多种优良性能,在涂料、胶粘剂、弹性体等聚氨酯制品中具有广阔的市场。目前1,6

‑

己二胺的生产工艺主要有己二腈法、己二醇法、己内酰胺法、己二酸法、丁二烯法等,但目前大规模生产己二胺的方法都是己二腈法,己二腈法采用两步法,反应步骤多。

技术实现要素:

5.本发明要解决的技术问题:现有脂肪二胺制备方法工艺过程复杂,脂肪二胺选择性低、收率低。

6.针对现有技术存在的不足,本发明的目的之一是提供一种用于环状亚胺制备脂肪二胺的催化剂,可提高脂肪二胺的选择性和收率;本发明的目的之二是提供上述催化剂的

制备方法;本发明的目的之三是提供一种环状亚胺制备脂肪二胺的方法,采用一步法,工艺过程简单。

7.本发明的技术方案:

8.本发明提供一种用于环状亚胺制备脂肪二胺的催化剂,其包括载体以及负载于载体上的第一活性组分、第二活性组分、第三活性组分和第四活性组分,其中,所述第一活性组分为ni,所述第二活性组分为re,所述第三活性组分为ru、pd、ag、pt或au中的一种,所述第四活性组分为zn、ce或zr中的一种;

9.以催化剂总重量100%计,所述第一活性组分的含量为5

‑

20%,所述第二活性组分的含量为0.1

‑

1%,所述第三活性组分的含量为0.1

‑

10%,所述第四活性组分的含量为0.4

‑

2%。

10.优选的是,所述第一活性组分的含量为10

‑

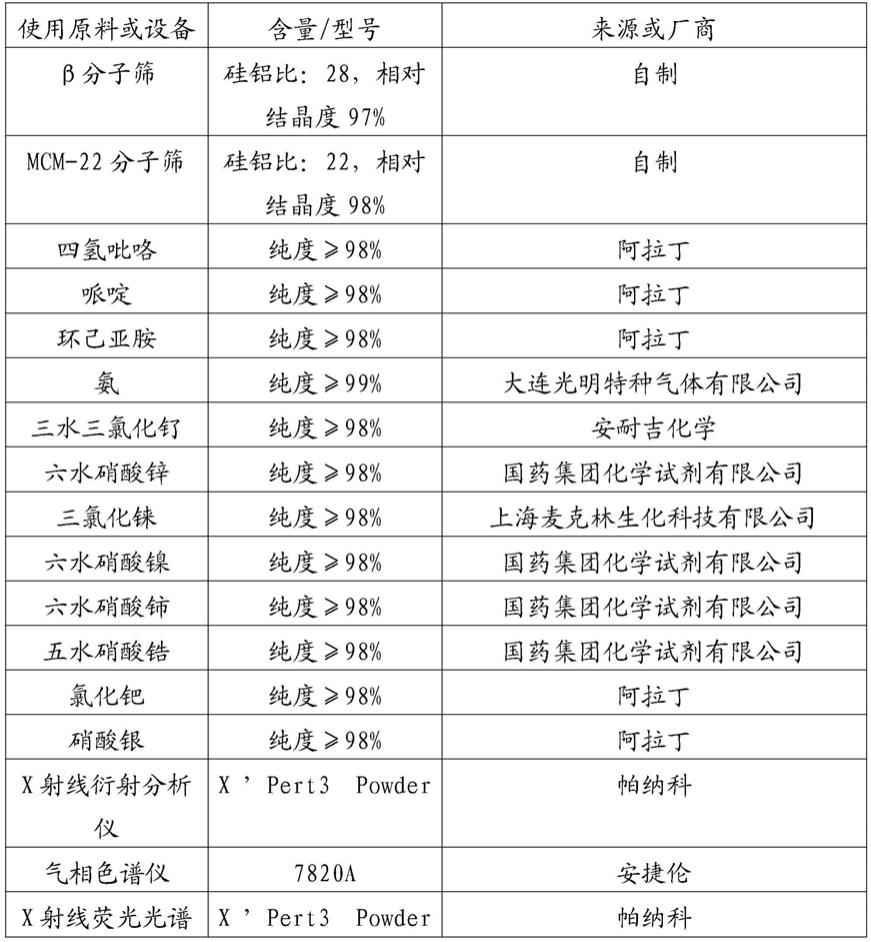

15%,优选地,所述第二活性组分的含量为0.3

‑

0.8%,进一步优选地,所述第三活性组分的含量为0.5

‑

7%。

11.优选的是,所述载体为β分子筛和/或mcm

‑

22分子筛,优选地,所述载体的硅铝比为20

‑

30,进一步优选地,所述载体相对结晶度大于95%。

12.优选的是,上述催化剂包括下述步骤制得:

13.(1)将含有第二活性组分、第三活性组分和第四活性组分的溶液浸渍载体,依次经过滤、干燥和焙烧得到催化剂中间体;

14.(2)将步骤(1)得到的催化剂中间体与含有第一活性组分的溶液混合,加入沉淀剂,得到浆料,将浆料依次经干燥、焙烧和还原,得到催化剂。

15.优选的是,所述步骤(2)中的沉淀剂为碳酸钠。

16.本发明还提供一种环状亚胺制备脂肪二胺的方法,在上述催化剂存在下,临氢条件下,以环状亚胺和氨为原料制备脂肪二胺。

17.优选的是,所述环状亚胺为四氢吡咯、哌啶或环己亚胺,所述脂肪二胺为1,4

‑

丁二胺、1,5

‑

戊二胺或1,6

‑

己二胺。

18.优选的是,其反应温度为150

‑

300℃,优选为180

‑

280℃,反应压力为8

‑

25mpa,优选为15

‑

22mpa。

19.优选的是,所述氨与环状亚胺的摩尔比为10

‑

50,优选为20

‑

40,所述氢气与环状亚胺的摩尔比为5

‑

20,优选为5

‑

10,所述环状亚胺进料的质量空速为0.5

‑

5h

‑1,优选为1

‑

4h

‑1。

20.本发明还提供上述催化剂的制备方法,包括下述步骤制得:

21.(1)将含有第二活性组分、第三活性组分和第四活性组分的溶液浸渍载体,依次经过滤、干燥和焙烧得到催化剂中间体;

22.(2)将步骤(1)得到的催化剂中间体与含有第一活性组分的溶液混合,加入沉淀剂,得到浆料,将浆料依次经干燥、焙烧和还原,得到催化剂。

23.本发明的有益效果:

24.(1)本发明以环状亚胺和氨为原料,一步法制得脂肪二胺,原料低廉易得,工艺过程简单。

25.(2)本发明的方法采用多活性组分催化剂,各组分之间具有协同催化作用,使得催化剂具有活性高、选择性好和收率高的优点。

附图说明

26.图1为四氢吡咯和氨制备1,4

‑

丁二胺的反应方程式;

27.图2为哌啶和氨制备1,5

‑

戊二胺的反应方程式;

28.图3为环己亚胺和氨制备1,6

‑

己二胺的反应方程式;

29.图4为mcm

‑

22分子筛xrd谱图;

30.图5为β分子筛xrd谱图。

具体实施方式

31.为了更好的理解上述技术方案,下面通过具体实施例对本技术技术方案做详细的说明,应当理解本技术实施例以及实施例中的具体特征是对本技术技术方案的详细的说明,而不是对本技术技术方案的限定,在不冲突的情况下,本技术实施例以及实施例中的技术特征可以相互结合。

32.本发明提供的环状亚胺制备脂肪二胺的方法是一步法,其对应的化学反应式如图1

‑

3所示。

33.本发明提供一种用于环状亚胺制备脂肪二胺的催化剂,其包括载体以及负载于载体上的第一活性成分、第二活性成分、第三活性成分和第四活性成分,其中,所述第一活性成分为ni,所述第二活性成分为re,所述第三活性成分为ru、pd、ag、pt或au中的一种,所述第四活性成分为zn、ce或zr中的一种;

34.以催化剂总重量100%计,所述第一活性成分的含量为5

‑

20%,所述第二活性组分的含量为0.1

‑

1%,所述第三活性组分的含量为0.1

‑

10%,所述第四活性组分的含量为0.4

‑

2%。

35.在本发明的一个优选实施方式中,以催化剂总重量100%计,第一活性组分的含量为10

‑

15%,优选地,所述第二活性组分的含量为0.3

‑

0.8%,进一步优选地,所述第三活性组分的含量为0.5

‑

7%。

36.在本发明的又一个优选实施方式中,所述载体为β分子筛和/或mcm

‑

22分子筛,优选地,所述载体的硅铝比为20

‑

30,进一步优选地,相对结晶度大于95%。

37.载体β分子筛和mcm

‑

22分子筛可选自自制或者商购,为更好地对本发明进行说明,将载体β分子筛、mcm

‑

22分子筛的制备过程进行陈述,但并不局限于本发明方法制备的β分子筛和mcm

‑

22分子筛。

38.mcm

‑

22分子筛制备方法:以拟薄水铝石、粗孔硅胶、氢氧化钠与环己亚胺的质量比为1:11:0.06:3,在140

‑

160℃晶化48

‑

72h,经过滤、洗涤、干燥、焙烧后得到硅铝比为22的mcm

‑

22分子筛。

39.β分子筛制备方法:以偏铝酸钠(氧化铝含量39%)、30%硅溶胶与四乙基氢氧化铵的质量比为1:21.5:3.8,在130

‑

150℃晶化60

‑

84h,经过滤、洗涤、干燥、焙烧后得到硅铝比为28的β分子筛。

40.在本发明的又一个优选实施方式中,所述催化剂,包括如下步骤制得:

41.(1)将含有第二活性组分、第三活性组分和第四活性组分的溶液浸渍载体,依次经干燥和焙烧得到催化剂中间体;

42.(2)将步骤(1)得到的催化剂中间体与含有第一活性组分的溶液混合,加入沉淀

剂,得到浆料,将浆料依次经干燥、焙烧和还原,得到催化剂。

43.在本发明的又一个优选实施方式中,步骤(1)可以在干燥温度为80

‑

100℃下进行干燥,步骤(1)可以在焙烧温度为400

‑

500℃下进行焙烧,优选焙烧时间为4

‑

6h。

44.在本发明的又一个优选实施方式中,步骤(2)可以在干燥温度为80

‑

100℃下进行干燥,步骤(2)可以在焙烧温度为400

‑

500℃下进行焙烧,优选焙烧时间为4

‑

6h,步骤(2)还可以在还原温度为350

‑

400℃进行还原,优选还原时间为4

‑

6h。

45.在本发明的又一个优选实施方式中,所述步骤(2)中的沉淀剂为碳酸钠。

46.本发明还提供一种环状亚胺制备脂肪二胺的方法,在上述催化剂存在下,临氢条件下,以环状亚胺和氨为原料制备脂肪二胺。

47.在本发明的又一个优选实施方式中,所述环状亚胺为四氢吡咯、哌啶或环己亚胺,所述脂肪二胺为1,4

‑

丁二胺、1,5

‑

戊二胺或1,6

‑

己二胺。

48.在本发明的又一个优选实施方式中,反应温度为150

‑

300℃,优选为180

‑

280℃,优选地,反应压力为8

‑

25mpa,优选为15

‑

22mpa。

49.在本发明的又一个优选实施方式中,所述氨与环状亚胺的摩尔比为10

‑

50,优选为20

‑

40,优选地,所述氢气与环状亚胺的摩尔比为5

‑

20,优选为5

‑

10,进一步优选地,所述环状亚胺进料的质量空速为0.5

‑

5h

‑1,优选为1

‑

4h

‑1。

50.本发明还提供了上述催化剂的制备方法,包括下述步骤制得:

51.(1)将含有第二活性组分、第三活性组分和第四活性组分的溶液浸渍载体,依次经干燥和焙烧得到催化剂中间体;

52.(2)将步骤(1)得到的催化剂中间体与含有第一活性组分的溶液混合,加入沉淀剂,得到浆料,将浆料依次经干燥、焙烧和还原,得到催化剂。

53.下面将通过具体的实施例、实验例对本发明有益效果进行具体说明。

54.本发明实施例和对比例使用原料和设备来源见表1。

55.表1本发明实施例和对比例使用原料和设备来源

[0056][0057][0058]

下面实施例中载体β分子筛和mcm

‑

22分子筛的制备方法如下:

[0059]

mcm

‑

22分子筛制备方法:以拟薄水铝石、粗孔硅胶、氢氧化钠与环己亚胺的质量比为1:11:0.06:3,在160℃晶化48h,经过滤、洗涤、干燥、焙烧后得到硅铝比为22的mcm

‑

22分子筛、采用x射线衍射分析仪对mcm

‑

22分子筛进行表征,如图4所示,mcm

‑

22分子筛的相对结晶度为98%。

[0060]

β分子筛制备方法:以偏铝酸钠(氧化铝含量39%)、30%硅溶胶与四乙基氢氧化铵的质量比为1:21.5:3.8,在130℃晶化84h,经过滤、洗涤、干燥、焙烧后得到硅铝比为28的β分子筛、采用x射线衍射分析仪对β分子筛进行表征,如图5所示,β分子筛的相对结晶度为97%。

[0061]

下述实施例中环状亚胺(四氢吡咯、哌啶或环己亚胺)和脂肪二胺(1,4

‑

丁二胺、1,5

‑

戊二胺或1,6

‑

己二胺)的质量采用气相色谱测得,测试条件:色谱柱型号hp

‑

5,检测升温

程序为50℃保温3min,以20℃/min的速度升至270℃,保持10min。

[0062]

然后按下述公式计算环状亚胺转化率(x)和脂肪二胺选择性(s):

[0063]

环状亚胺转化率x=已反应的环状亚胺摩尔数/环状亚胺总摩尔数*100%;

[0064]

脂肪二胺选择性s=反应生成的脂肪二胺摩尔数/已反应的环状亚胺摩尔数*100%;

[0065]

脂肪二胺收率y=环状亚胺转化率x*脂肪二胺选择性s;

[0066]

催化剂中各金属的含量由x射线荧光光谱分析仪测得。

[0067]

实施例1

[0068]

(1)催化剂制备:

[0069]

将5.17g的三水三氯化钌、2.28g的六水硝酸锌和0.47g三氯化铼,溶于250g水中,加入82.2g mcm

‑

22分子筛(硅铝比22),常温减压旋蒸4h后,升温减压旋蒸至干燥,400℃焙烧4h,得到催化剂中间体;将74.32g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h;之后进行压片、筛分成20

‑

40目颗粒,装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

ru

‑

zn/mcm

‑

22催化剂,记为s

‑

1。由x射线荧光光谱分析仪测得镍的含量为16.35%,铼的含量为0.29%,钌的含量为1.96%,锌的含量为0.46%。

[0070]

(2)1,6

‑

己二胺的制备:

[0071]

在装填有4g催化剂s

‑

1的固定床反应装置中,反应温度240℃、反应压力18mpa条件下进行反应,原料环己亚胺的质量空速为2h

‑1,氨与环己亚胺的摩尔比为20:1,氢气与环己亚胺的摩尔比为5:1。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率25.3%,1,6

‑

己二胺选择性99.5%。

[0072]

实施例2

[0073]

(1)催化剂制备:

[0074]

将12.94g的三水三氯化钌、6.20g的六水硝酸铈和0.78g三氯化铼,溶于250g水中,加入82.5g mcm

‑

22分子筛(硅铝比22),常温减压旋蒸4h后,升温减压旋蒸至干燥,400℃焙烧4h,得到催化剂中间体;将49.55g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h;之后进行压片、筛分成20

‑

40目颗粒,装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

ru

‑

ce/mcm

‑

22催化剂,记为s

‑

2。由x射线荧光光谱分析仪测得镍的含量为10.89%,铼的含量为0.45%,钌的含量为4.88%,铈的含量为1.80%。

[0075]

(2)1,6

‑

己二胺的制备:

[0076]

反应过程与实施例1相同,催化剂为s

‑

2。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率28.1%,1,6

‑

己二胺选择性98.7%。

[0077]

实施例3

[0078]

(1)催化剂制备:

[0079]

将12.94g的三水三氯化钌、4.72g的五水硝酸锆和0.47g三氯化铼,溶于250g水中,加入78.7g mcm

‑

22分子筛(硅铝比22),常温减压旋蒸4h后,升温减压旋蒸至干燥,400℃焙

烧4h,得到催化剂中间体;将74.32g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h;之后进行压片、筛分成20

‑

40目颗粒,装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

ru

‑

zr/mcm

‑

22催化剂,记为s

‑

3。由x射线荧光光谱分析仪测得镍的含量为16.44%,铼的含量为0.27%,钌的含量为4.77%,锆的含量为0.96%。

[0080]

(2)1,6

‑

己二胺的制备:

[0081]

反应过程与实施例1相同,催化剂为s

‑

3。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率27.8%,1,6

‑

己二胺选择性99.0%。

[0082]

实施例4

[0083]

(1)催化剂制备:

[0084]

和实施例1相同

[0085]

(2)1,6

‑

己二胺的制备:

[0086]

在装填有4g催化剂s

‑

1的固定床反应装置中,反应温度280℃、反应压力22mpa条件下进行反应,原料环己亚胺的质量空速为2h

‑1,氨与环己亚胺的摩尔比为20:1,氢气与环己亚胺的摩尔比为5:1。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率30.4%,1,6

‑

己二胺选择性98.0%。

[0087]

实施例5

[0088]

(1)催化剂制备:

[0089]

和实施例1相同

[0090]

(2)1,6

‑

己二胺的制备:

[0091]

在装填有4g催化剂s

‑

1的固定床反应装置中,反应温度200℃、反应压力15mpa条件下进行反应,原料环己亚胺的质量空速为1h

‑1,氨与环己亚胺的摩尔比为30:1,氢气与环己亚胺的摩尔比为10:1。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率27.7%,1,6

‑

己二胺选择性98.5%。

[0092]

实施例6

[0093]

(1)催化剂制备:

[0094]

将3.33g的氯化钯溶于1mol/l盐酸水溶液中,并与2.28g的六水硝酸锌、0.47g三氯化铼配成250g溶液,加入82.2g mcm

‑

22分子筛(硅铝比22),常温减压旋蒸4h后,升温减压旋蒸至干燥,500℃焙烧4h,得到催化剂中间体;将74.32g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h;之后进行压片、筛分成20

‑

40目颗粒,装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

pd

‑

zn/mcm

‑

22催化剂,记为s

‑

4。由x射线荧光光谱分析仪测得镍的含量为17.02%,铼的含量为0.28%,钯的含量为1.89%,锌的含量为0.45%。

[0095]

(2)1,6

‑

己二胺的制备:

[0096]

反应过程与实施例1相同,催化剂为s

‑

4。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率29.0%,1,6

‑

己二胺选择性98.7%。

[0097]

实施例7

[0098]

(1)催化剂制备:

[0099]

将5.17g的三水三氯化钌、2.28g的六水硝酸锌和0.47g三氯化铼,溶于250g水中,加入82.2gβ分子筛(硅铝比28),常温减压旋蒸4h后,升温减压旋蒸至干燥,400℃焙烧4h,得到催化剂中间体;将74.32g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h;之后进行压片、筛分成20

‑

40目颗粒,装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

ru

‑

zn/β催化剂,记为s

‑

5。由x射线荧光光谱分析仪测得镍的含量为16.65%,铼的含量为0.28%,钌的含量为1.91%,锌的含量为0.46%。

[0100]

(2)1,6

‑

己二胺的制备

[0101]

反应过程与实施例1相同,催化剂为s

‑

5。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率24.6%,1,6

‑

己二胺选择性98.8%。

[0102]

实施例8

[0103]

(1)催化剂制备:

[0104]

将3.33g的氯化钯溶于1mol/l盐酸水溶液中,并与2.28g的六水硝酸锌、0.47g三氯化铼配成250g溶液,加入82.2gβ分子筛(硅铝比28),常温减压旋蒸4h后,升温减压旋蒸至干燥,500℃焙烧4h,得到催化剂中间体;将74.32g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h;之后进行压片、筛分成20

‑

40目颗粒,装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

pd

‑

zn/β催化剂,记为s

‑

6。由x射线荧光光谱分析仪测得镍的含量为16.73%,铼的含量为0.27%,钯的含量为1.92%,锌的含量为0.45%。

[0105]

(2)1,6

‑

己二胺的制备:

[0106]

反应过程与实施例1相同,催化剂为s

‑

6。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率26.2%,1,6

‑

己二胺选择性98.2%。

[0107]

实施例9

[0108]

(1)催化剂制备:与实施例1相同。

[0109]

(2)1,5

‑

戊二胺的制备:

[0110]

在装填有4g催化剂s

‑

1的固定床反应装置中,反应温度220℃、反应压力18mpa条件下进行反应,原料哌啶的质量空速为2h

‑1,氨与环己亚胺的摩尔比为20:1,氢气与环己亚胺的摩尔比为5:1。反应进行24h后,取样,利用气相色谱进行分析,反应中哌啶转化率33.2%,1,5

‑

戊二胺选择性99.4%。

[0111]

实施例10

[0112]

(1)催化剂制备:与实施例8相同。

[0113]

(2)1,5

‑

戊二胺的制备:

[0114]

反应过程与实施例9相同,催化剂为s

‑

6。反应进行24h后,取样,利用气相色谱进行分析,反应中哌啶转化率32.9%,1,5

‑

戊二胺选择性99.0%。

[0115]

实施例11

[0116]

(1)催化剂制备:与实施例1相同。

[0117]

(2)1,4

‑

丁二胺的制备:

[0118]

在装填有4g催化剂s

‑

1的固定床反应装置中,反应温度220℃、反应压力15mpa条件下进行反应,原料哌啶的质量空速为3h

‑1,氨与环己亚胺的摩尔比为20:1,氢气与环己亚胺的摩尔比为5:1。反应进行24h后,取样,利用气相色谱进行分析,反应中四氢吡咯转化率37.8%,1,4

‑

丁二胺选择性99.1%。

[0119]

实施例12

[0120]

(1)催化剂制备:与实施例8相同。

[0121]

(2)1,4

‑

丁二胺的制备:

[0122]

反应过程与实施例11相同,催化剂为s

‑

6。反应进行24h后,取样,利用气相色谱进行分析,反应中四氢吡咯转化率39.5%,1,4

‑

丁二胺选择性99.1%。

[0123]

实施例13

[0124]

(1)催化剂制备:

[0125]

将6.30g的硝酸银、3.10g的六水硝酸铈、0.47g三氯化铼溶于250g水中,加入79.7gβ分子筛(硅铝比28),常温减压旋蒸4h后,升温减压旋蒸至干燥,500℃焙烧4h,得到催化剂中间体;将74.32g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h;之后进行压片、筛分成20

‑

40目颗粒,装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

ag

‑

ce/β催化剂,记为s

‑

7。由x射线荧光光谱分析仪测得镍的含量为16.77%,铼的含量为0.26%,银的含量为3.82%,铈的含量为0.90%。

[0126]

(2)1,4

‑

丁二胺的制备:

[0127]

反应过程与实施例12相同,催化剂为s

‑

7。反应进行24h后,取样,利用气相色谱进行分析,反应中四氢吡咯转化率36.3%,1,4

‑

丁二胺选择性99.3%。

[0128]

实施例14

[0129]

(1)催化剂制备:与实施例1相同。

[0130]

(2)1,5

‑

戊二胺的制备:

[0131]

在装填有4g催化剂s

‑

1的固定床反应装置中,反应温度200℃、反应压力15mpa,原料哌啶的质量空速为1h

‑1,氨与环己亚胺的摩尔比为40:1,氢气与环己亚胺的摩尔比为10:1。反应进行24h后,取样,利用气相色谱进行分析,反应中哌啶转化率28.5%,1,5

‑

戊二胺选择性98.7%。

[0132]

实施例15

[0133]

(1)催化剂制备:与实施例8相同。

[0134]

(2)1,4

‑

丁二胺的制备:

[0135]

在装填有4g催化剂s

‑

6的固定床反应装置中,反应温度180℃、反应压力20mpa,原料哌啶的质量空速为4h

‑1,氨与环己亚胺的摩尔比为30:1,氢气与环己亚胺的摩尔比为5:1。反应进行24h后,取样,利用气相色谱进行分析,反应中四氢吡咯转化率34.7%,1,4

‑

丁二胺选择性99.5%。

[0136]

实施例16

[0137]

(1)催化剂的制备:

[0138]

将25.87g的三水三氯化钌、2.27g的六水硝酸锌和1.25g三氯化铼,溶于250g水中,加入83.7g mcm

‑

22分子筛(硅铝比22),常温减压旋蒸4h后,升温减压旋蒸至干燥,400℃焙烧4h,得到催化剂中间体;将24.77g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h;之后进行压片、筛分成20

‑

40目颗粒,装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

ru

‑

zn/mcm

‑

22催化剂,记为s

‑

8。由x射线荧光光谱分析仪测得镍的含量为5.17%,铼的含量为0.75%,钌的含量为9.89%,锌的含量为0.46%。

[0139]

(2)1,6

‑

己二胺的制备:

[0140]

反应过程与实施例1相同,催化剂为s

‑

8。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率22.4%,1,6

‑

己二胺选择性98.1%。

[0141]

实施例17

[0142]

(1)催化剂的制备:

[0143]

将5.17g的三水三氯化钌、2.27g的六水硝酸锌和1.57g三氯化铼,溶于250g水中,加入81.5g mcm

‑

22分子筛(硅铝比22),常温减压旋蒸4h后,升温减压旋蒸至干燥,400℃焙烧4h,得到催化剂中间体;将74.32g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h;之后进行压片、筛分成20

‑

40目颗粒,取4g装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

ru

‑

zn/mcm

‑

22催化剂,记为s

‑

9。由x射线荧光光谱分析仪测得镍的含量为16.17%,铼的含量为0.96%,钌的含量为1.98%,锌的含量为0.45%。

[0144]

(2)1,6

‑

己二胺的制备:

[0145]

反应过程与实施例1相同,催化剂为s

‑

9。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率29.0%,1,6

‑

己二胺选择性98.0%。

[0146]

实施例18

[0147]

(1)催化剂的制备:

[0148]

将1.29g的三水三氯化钌、4.71g的五水硝酸锆和0.47g三氯化铼,溶于250g水中,加入78.2g mcm

‑

22分子筛(硅铝比22),常温减压旋蒸4h后,升温减压旋蒸至干燥,400℃焙烧4h,得到催化剂中间体;将99.09g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h;之后进行压片、筛分成20

‑

40目颗粒,装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

ru

‑

zr/mcm

‑

22催化剂,记为s

‑

10。由x射线荧光光谱分析仪测得镍的含量为19.87%,铼的含量为0.28%,钌的含量为0.46%,锆的含量为0.96%。

[0149]

(2)1,6

‑

己二胺的制备:

[0150]

反应过程与实施例1相同,催化剂为s

‑

10。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率31.0%,1,6

‑

己二胺选择性97.9%。

[0151]

实施例19

[0152]

(1)催化剂的制备

[0153]

与实施例1相同。

[0154]

(2)1,6

‑

己二胺的制备:

[0155]

在装填有4g催化剂s

‑

1的固定床反应装置中,反应温度300℃、反应压力8mpa,原料环己亚胺的质量空速为0.5h

‑1,氨与环己亚胺的摩尔比为10:1,氢气与环己亚胺的摩尔比为10:1。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率32.5%,1,6

‑

己二胺选择性97.3%。

[0156]

实施例20

[0157]

(1)催化剂的制备

[0158]

与实施例1相同。

[0159]

(2)1,6

‑

己二胺的制备:

[0160]

在装填有4g催化剂s

‑

1的固定床反应装置中,反应温度150℃、反应压力25mpa条件下进行反应,原料环己亚胺的质量空速为2h

‑1,氨与环己亚胺的摩尔比为50:1,氢气与环己亚胺的摩尔比为5:1。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率27.7%,1,6

‑

己二胺选择性98.5%。

[0161]

对比例1

[0162]

(1)催化剂制备:

[0163]

将2.28g的六水硝酸锌和0.47g三氯化铼,溶于250g水中,加入84.2gmcm

‑

22分子筛(硅铝比22),常温减压旋蒸4h后,升温减压旋蒸至干燥,然后100℃烘干,400℃焙烧4h,得到催化剂中间体;将74.32g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h;之后进行压片、筛分成20

‑

40目颗粒,装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

zn/mcm

‑

22催化剂,记为c

‑

1。由x射线荧光光谱分析仪测得镍的含量为16.38%,铼的含量为0.28%,锌的含量为0.42%。

[0164]

(2)1,6

‑

己二胺的制备:

[0165]

反应过程与实施例1相同,催化剂为c

‑

1。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率28.8%,1,6

‑

己二胺选择性64.4%。

[0166]

对比例2

[0167]

(1)催化剂制备:

[0168]

将3.33g的氯化钯溶于1mol/l盐酸水溶液中,并与22.75g的六水硝酸锌、0.47g三氯化铼溶于250g水中,加入77.7g mcm

‑

22分子筛(硅铝比22),常温减压旋蒸4h后,升温减压旋蒸至干燥,然后100℃烘干,500℃焙烧4h,得到催化剂中间体;将74.32g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h,之后进行压片、筛分成20

‑

40目颗粒,装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

pd

‑

zn/mcm

‑

22催化剂,记为c

‑

2。由x射线荧光光谱分析仪测得镍的含量为16.64%,铼的含量为0.27%,pd的含量为1.95%,锌的含量为4.72%。

[0169]

(2)1,6

‑

己二胺的制备:

[0170]

反应过程与实施例1相同,催化剂为c

‑

2。反应进行24h后,取样,利用气相色谱进行

分析,反应中环己亚胺转化率28.0%,1,6

‑

己二胺选择性87.6%。

[0171]

对比例3

[0172]

(1)催化剂制备:

[0173]

将19.2g的氯化钯溶于1mol/l盐酸水溶液中,并与2.28g的六水硝酸锌、0.47g三氯化铼溶于250g水中,加入72.7g mcm

‑

22分子筛(硅铝比22),常温减压旋蒸4h后,升温减压旋蒸至干燥,然后100℃烘干,500℃焙烧4h,得到催化剂中间体;将74.32g六水硝酸镍溶于300g水中,加入上述催化剂中间体,30℃搅拌条件下滴加20%碳酸钠水溶液至ph达到9,继续搅拌1h,过滤得到滤饼,洗涤至滤饼中氧化钠含量低于1%,然后100℃烘干,400℃焙烧6h,之后进行压片、筛分成20

‑

40目颗粒,装填至固定床反应管中间段,反应管两端装填惰性石英砂,在350℃还原4h,得到ni

‑

re

‑

pd

‑

zn/mcm

‑

22催化剂,记为c

‑

3。由x射线荧光光谱分析仪测得镍的含量为16.58%,铼的含量为0.27%,钯的含量为10.69%,锌的含量为0.43%。

[0174]

(2)1,6

‑

己二胺的制备:

[0175]

反应过程与实施例1相同,催化剂为c

‑

3。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率33.2%,1,6

‑

己二胺选择性85.5%。

[0176]

对比例4

[0177]

(1)催化剂制备:与实施例1相同。

[0178]

(2)1,6

‑

己二胺的制备:

[0179]

在装填有4g催化剂s

‑

1的固定床反应装置中,反应温度240℃、反应压力6mpa条件下进行反应,原料环己亚胺的质量空速为2h

‑1,氨与环己亚胺的摩尔比为20:1,氢气与环己亚胺的摩尔比为5:1。反应进行24h后,取样,利用气相色谱进行分析,反应中环己亚胺转化率50.7%,1,6

‑

己二胺选择性40.4%。

[0180]

表2实施例1

‑

20和对比例1

‑

4环状亚胺转化率和脂肪二胺选择性

[0181]

[0182][0183]

从表2可以看出,实施例1

‑

20所制备的催化剂用于环状亚胺合成脂肪二胺,其选择性可达到97.3%以上,收率可达到22%以上。实施例6和对比例1

‑

3相比,对比例1中不含有第三组分pd,其选择性和收率明显降低,仅为64.4%和18.5%,对比例2中第四组分zn的含量为5%,其选择性和收率均降低,为87.6%和24.5%,对比例3中第三组分pd的含量为11.5%,其选择性降低,说明副反应增多,不利于目标产物的分离纯化。实施例1和对比例4相比,对比例4采用较低压力下反应,反应选择性和收率降低,转化率增加到50.7%,说明大量副反应发生,不利于目标产物的生成。

[0184]

综上所述,本发明以环状亚胺和氨为原料,一步法制得脂肪二胺,原料低廉易得,工艺过程简单。采用多活性组分催化剂,各组分之间具有协同催化作用,使得催化剂具有活性高、选择性好和收率高的优点。

[0185]

以上所述,仅是本发明实施的较佳实施例,并非对本发明做任何形式上的限制,凡在本发明的精神和原则之内所做的修改、等同替换和改进等,均需要包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。