1.本技术涉及硅酸锂玻璃陶瓷技术领域,特别是涉及一种通过离子交换增强的荧光硅酸锂玻璃陶瓷及其制备方法。

背景技术:

2.硅酸锂玻璃陶瓷在齿科修复领域应用范围广泛,硅酸锂玻璃陶瓷不仅具有玻璃的透度还具有陶瓷的强度,与传统的氧化锆牙齿修复材料相比,在美学修复领域具有非常大的优势。

3.齿科修复材料要求更接近天然牙,人的天然牙在特定波长范围的光照射下会发出荧光,例如一些特殊场合的人造光源,在这些情况下,无荧光效果的牙科修复材料无法达到仿真效果。目前市场上大多数齿科修复材料无荧光效果,往往通过荧光釉来实现,但是荧光效果受基体影响、并且容易磨损,影响最终效果。

4.目前,多数是通过熔制前将荧光粉与基础玻璃料混合的方法,实现二硅酸锂玻璃陶瓷的荧光效果,但是这种方式对析晶过程会造成影响,导致析晶不均匀。部分荧光剂的加入还需要在还原气氛下进行烧结过程,工艺要求较高,难以实现批量化生产。

5.目前,对于玻璃陶瓷的离子交换方法多数采用添加剂法,该方法工艺简单实用,易于大批量生产,但是添加剂法的离子交换速率较慢,主要是因为离子交换中na

和k

在熔盐中属于热扩散,离子迁移速度很慢。本发明通过改进玻璃陶瓷的内部网络结构,进一步加快离子扩散速率,大幅缩短生产时间。

技术实现要素:

6.本技术的目的在于提供一种通过离子交换增强的荧光硅酸锂玻璃陶瓷及其制备方法,可以在365nm附近波长的灯光照射下发出与自然牙接近的荧光,在不影响材料透光性的情况下,增强其硬度和赋予其荧光效果,用以解决在荧光硅酸锂陶瓷制备过程中离子交换效率低,工艺复杂且生产时间长的问题。具体技术方案如下:

7.本技术提供一种荧光硅酸锂玻璃陶瓷的制备方法,其包括:

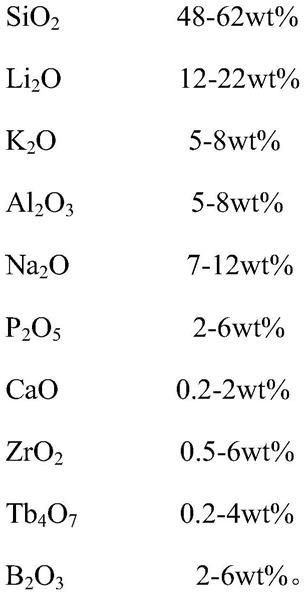

8.(1)将基础玻璃料与着色剂混合后,熔制、水淬得到玻璃熔块,其中,所述基础玻璃料包括以下重量的组分:

[0009][0010]

(2)将所述玻璃熔块进行二次熔制、成型,得到成型硅酸锂玻璃;

[0011]

(3)对所述成型硅酸锂玻璃进行热处理;

[0012]

(4)将成型硅酸锂玻璃加工得到修复体;

[0013]

(5)将所述修复体浸没在熔盐中,浸没时间为0.3

‑

6h,通过二次晶化得到离子交换增强的荧光玻璃陶瓷修复体,其中,所述熔盐包括钠盐、钾盐、铯盐和/或铷盐以及荧光剂,浸没时间优选为1

‑

3h。

[0014]

在本技术的一些实施方案中,着色剂包括ceo2、pr2o3、cr2o3、co2o3、nd2o3、er2o3、v2o5、nio、mno中的至少一种,基于基础玻璃料和着色剂的总重量,着色剂含量为0

‑

10wt%。

[0015]

在本技术的一些实施方案中,基于基础玻璃料和着色剂的总重量,着色剂中fe2o3的含量不超过0.01wt%。

[0016]

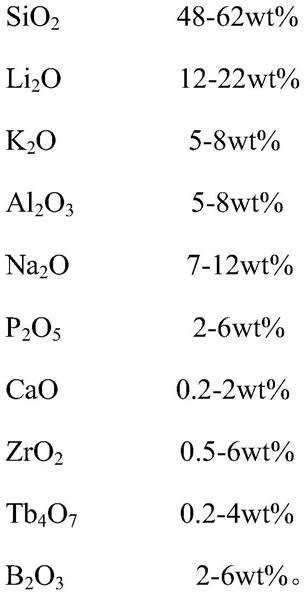

在本技术的一些实施方案中,基础玻璃料中包含以下质量的组分:

[0017][0018]

在本技术的一些实施方案中,基础玻璃的熔制温度为1350

‑

1750℃,优选为1550

‑

1650℃,时间为10

‑

120min,优选为30

‑

90min。

[0019]

在本技术的一些实施方案中,二次熔制的温度为1350

‑

1750℃,优选为1550

‑

1650℃,时间为10

‑

120min,优选为30

‑

90min。

[0020]

在本技术的一些实施方案中,成型采用计算机辅助设计,成型后对成型硅酸锂玻璃进行热处理,热处理温度为600

‑

900℃,优选为680

‑

800℃,时间为20

‑

180min,优选为30

‑

120min,然后通过cad/cam加工成修复体。

[0021]

在本技术的一些实施方案中,成型采用压制工艺,成型后对成型硅酸锂玻璃进行热处理,热处理温度为700

‑

900℃,优选为820

‑

880℃,时间为20

‑

180min,优选为30

‑

120min,然后通过热压铸加工成修复体。

[0022]

在本技术的一些实施方案中,熔盐中包含钾盐,钾盐选自kno3、k2co3和k2sico3中的至少一种,基于熔盐的总重量,kno3含量为97

‑

99wt%,k2co3含量为0

‑

2wt%,优选为0.5

‑

1wt%,k2sico3含量为0

‑

3wt%,优选为1

‑

2wt%。

[0023]

在本技术的一些实施方案中,熔盐中包含的荧光剂选自eu(铕)、dy(镝)、tm(铥)、er(铒)、ho(钬)、yb(镱)、nd(钕)、sm(钐)、gd(钆)的硝酸水合物中的至少一种,基于熔盐的总重量,荧光剂加入量为1

‑

2wt%。这里,荧光剂的加入量是以钾熔盐的总重量为基准,荧光剂的加入量为外加量。

[0024]

在本技术的一些实施方案中,熔盐的温度为300

‑

620℃,优选为400

‑

450℃。

[0025]

在本技术的一些实施方案中,在热压铸工艺中,热压铸温度为850

‑

1050℃,优选为910

‑

950℃,时间为5

‑

60min,优选为10

‑

20min。

[0026]

本技术的有益效果:

[0027]

本技术提供的一种通过离子交换增强的荧光硅酸锂玻璃陶瓷及其制备方法,通过制备k2o、nao、al2o3、b2o3四种氧化物含量较高的基础玻璃,改善基础玻璃的网络结构,使其

易于进行离子交换,再将制备好的修复体浸没在含有钾盐和荧光剂的熔盐中,通过短时间的离子交换可以增强玻璃陶瓷修复体的强度并赋予其荧光性。本技术工艺简单,易于批量生产,荧光颜色容易控制。

[0028]

当然,实施本技术的任一产品或方法并不一定需要同时达到以上所述的所有优点。

具体实施方式

[0029]

下面将对申请中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员基于本技术所获得的所有其他实施例,都属于本技术保护的范围。

[0030]

在本技术中,只要没有特别记载,玻璃陶瓷的基础玻璃料的组成以氧化物为基准表示。其中“氧化物为基准的基础玻璃组成”是指按照基础玻璃料在熔融时全部分解而在玻璃陶瓷中以氧化物的形式存在的物质进行换算而得到的基础玻璃组成,各基础玻璃料的组分表达按照习惯记为sio2、al2o3等。

[0031]

在本技术中,基础玻璃料中各组分的含量可以通过公知的方法,例如电感耦合等离子体原子发射光谱法(icp

‑

aes)、电感耦合等离子体质谱分析法(icp

‑

ms)等方法进行定量。

[0032]

在本技术中,玻璃陶瓷的热稳定性及耐失透性都是指在玻璃中的结晶析出的难易度。特别地,热稳定性是指熔融状态的玻璃固化时结晶析出的难易度,耐失透性是指在再热压制时这样的将固化后的玻璃再加热时结晶析出的难易度。

[0033]

本技术提供一种荧光硅酸锂玻璃陶瓷的制备方法,其包括:

[0034]

(1)将基础玻璃料与着色剂混合后,熔制、水淬得到玻璃熔块,其中,所述基础玻璃料包括以下重量的组分:

[0035]

[0036]

(2)将所述玻璃熔块进行二次熔制、成型,得到成型硅酸锂玻璃;

[0037]

(3)对所述成型硅酸锂玻璃进行热处理;

[0038]

(4)将成型硅酸锂玻璃加工得到修复体;

[0039]

(5)将所述修复体浸没在熔盐中,浸没时间为0.3

‑

6h,通过二次晶化得到离子交换增强的荧光玻璃陶瓷修复体,其中,所述熔盐包括钠盐、钾盐、铯盐和/或铷盐以及荧光剂,浸没时间优选为1

‑

3h。

[0040]

在本技术的一些实施方案中,着色剂包括ceo2、pr2o3、cr2o3、co2o3、nd2o3、er2o3、v2o5、nio、mno中的至少一种,基于基础玻璃料和着色剂的总重量,着色剂含量为0

‑

10wt%。

[0041]

在本技术的一些实施方案中,基于基础玻璃料和着色剂的总重量,着色剂中fe2o3的含量不超过0.01wt%。

[0042]

在本技术的一些实施方案中,基础玻璃料中包含以下质量的组分:

[0043][0044]

其中,sio2是玻璃的网络形成成分,具有改善玻璃的热稳定性、化学耐久性、耐候性、提高熔融玻璃的粘度、容易将熔融玻璃成型的作用;但是sio2的含量过高时,存在玻璃的耐失透性降低的倾向;sio2是二硅酸锂主晶相的主要成分,因此,sio2的含量优选为上述范围。

[0045]

其中,li2o是有助于玻璃的低比重化的成分,具有改善玻璃的熔融性同时增大平均线性热膨胀系数的作用,但是li2o含量过高时,玻璃的耐失透性降低;li2o是二硅酸锂主晶相的主要成分,因此li2o的含量优选为上述范围。

[0046]

其中,k2o具有改善玻璃的热稳定性的作用,但是k2o含量过高时,玻璃陶瓷的化学耐久性和耐候性有降低的趋势,因此k2o的含量优选为上述范围。

[0047]

其中,na2o具有改善玻璃的热稳定性的作用,但是na2o含量过高时,玻璃陶瓷的化学耐久性和耐候性有降低的趋势,因此na2o的含量优选为上述范围。

[0048]

其中,al2o3是具有改善玻璃的耐久性和耐候性作用的玻璃成分,可以将其视为玻

璃的网络组成成分,但是al2o3含量过高时,玻璃陶瓷的耐失透性降低,因此al2o3的含量优选为上述范围。

[0049]

其中,p2o5是玻璃的网络形成成分,是为了在玻璃中大量含有高分散成分的必要成分,在上述含量的优选范围中,可以得到热稳定性高的玻璃陶瓷。

[0050]

其中,cao是具有改善玻璃的热稳定性及耐失透性的作用的玻璃成分,但是cao含量过高时,损害高分散性,玻璃陶瓷的热稳定性及耐失透性降低,因此cao的含量优选为上述范围。

[0051]

其中,zro2是具有改善玻璃的热稳定性及耐失透性的作用的玻璃成分,但是但是zro2含量过高时,显示出热稳定性降低的倾向;zro2在玻璃陶瓷中可以作为形核剂,因此zro2的含量优选为上述范围。

[0052]

其中,tb4o7的含量过高时,玻璃的热稳定性和耐失透性降低,因此从抑制热稳定性及耐失透性降低的观点考虑,tb4o7的含量优选为上述范围。

[0053]

其中,b2o3是玻璃的网络形成成分,具有改善玻璃陶瓷热稳定性的作用,但是其含量过高时,存在耐失透性降低的倾向,因此b2o3的含量优选为上述范围。

[0054]

此外,本技术发明人发现,k2o、na2o、al2o3和b2o3可以提高玻璃陶瓷的离子交换能力。

[0055]

在本技术的一些实施方案中,基础玻璃的熔制温度为1350

‑

1750℃,优选为1550

‑

1650℃,时间为10

‑

120min,优选为30

‑

90min。

[0056]

在本技术的一些实施方案中,二次熔制的温度为1350

‑

1750℃,优选为1550

‑

1650℃,时间为10

‑

120min,优选为30

‑

90min。

[0057]

在本技术的一些实施方案中,成型采用计算机辅助设计,成型后对成型硅酸锂玻璃进行热处理,热处理温度为600

‑

900℃,优选为680

‑

800℃,时间为20

‑

180min,优选为30

‑

120min,然后通过cad/cam加工成修复体。

[0058]

在本技术的一些实施方案中,成型采用压制工艺,成型后对成型硅酸锂玻璃进行热处理,热处理温度为700

‑

900℃,优选为820

‑

880℃,时间为20

‑

180min,优选为30

‑

120min,然后通过热压铸加工成修复体。

[0059]

在本技术的一些实施方案中,熔盐中包含钾盐,钾盐选自kno3、k2co3和k2sico3中的至少一种,基于熔盐的总重量,kno3含量为97

‑

99wt%,k2co3含量为0

‑

2wt%,优选为0.5

‑

1wt%,k2sico3含量为0

‑

3wt%,优选为1

‑

2wt%。

[0060]

在本技术的一些实施方案中,熔盐中包含的荧光剂选自eu、dy、tm、er、ho、yb、nd、sm、gd的硝酸水合物中的至少一种,基于熔盐的总重量,荧光剂加入量为1

‑

2wt%。在本技术中,以熔盐的总重量为基准,荧光剂的加入量为外加量。

[0061]

在本技术的一些实施方案中,熔盐的温度为300

‑

620℃,优选为400

‑

450℃。

[0062]

在本技术的一些实施方案中,在热压铸工艺中,热压铸温度为850

‑

1050℃,优选为910

‑

950℃,时间为5

‑

60min,优选为10

‑

20min。

[0063]

具体测试过程:

[0064]

玻璃陶瓷挠曲强度测试:

[0065]

通过th

‑

8201万能材料试验机应力分析仪,根据iso6872

‑

2015牙科陶瓷标准对实施例及对比例的荧光硅酸锂玻璃陶瓷进行测试,得到玻璃陶瓷的挠曲强度。

[0066]

辉度测试:

[0067]

通过随机抽取20名实验人员对放置在标准光源对色灯箱内的荧光硅酸锂玻璃陶瓷进行观察,并进行1

‑

10分打分,最终取其平均值,1

‑

4分为ιιι级,5

‑

7分为ιι级,8

‑

10为ι级,其中,ι级为荧光亮,ιι级为荧光较亮,ιιι级为荧光较弱。

[0068]

实施例

[0069]

实施例1

[0070]

根据表1中的配方1配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1550℃,熔制时间为90min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1550℃,熔制时间为90min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为680℃,热处理时间为120min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体,将修复体浸没到表2的熔盐2中,熔盐温度为400℃,浸没时间为3h。

[0071]

实施例2

[0072]

根据表1中的配方2配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1650℃,熔制时间为30min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1650℃,熔制时间为30min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为880℃,热处理时间为30min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为910℃,时间为20min,将修复体浸没到表2的熔盐4中,熔盐温度为450℃,浸没时间为1h。

[0073]

实施例3

[0074]

根据表1中的配方3配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1650℃,熔制时间为30min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1650℃,熔制时间为30min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为800℃,热处理时间为30min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体,将修复体浸没到表2的熔盐6中,熔盐温度为450℃,浸没时间为1h。

[0075]

实施例4

[0076]

根据表1中的配方4配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1550℃,熔制时间为90min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1550℃,熔制时间为90min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为820℃,热处理时间为120min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为950℃,时间为10min,将修复体浸没到表2的熔盐8中,熔盐温度为400℃,浸没时间为3h。

[0077]

实施例5

[0078]

根据表1中的配方5配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。

充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1630℃,熔制时间为40min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1610℃,熔制时间为40min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为780℃,热处理时间为100min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体,将修复体浸没到表2的熔盐10中,熔盐温度为410℃,浸没时间为2.5h。

[0079]

实施例6

[0080]

根据表1中的配方6配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1600℃,熔制时间为60min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1600℃,熔制时间为60min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为860℃,热处理时间为60min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为930℃,时间为15min,将修复体浸没到表2的熔盐12中,熔盐温度为430℃,浸没时间为2.5h。

[0081]

实施例7

[0082]

根据表1中的配方7配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1580℃,熔制时间为60min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1580℃,熔制时间为60min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为720℃,热处理时间为60min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体,将修复体浸没到表2的熔盐14中,熔盐温度为410℃,浸没时间为1.5h。

[0083]

实施例8

[0084]

根据表1中的配方8配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1620℃,熔制时间为70min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1620℃,熔制时间为70min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为860℃,热处理时间为40min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为920℃,时间为20min,将修复体浸没到表2的熔盐16中,熔盐温度为420℃,浸没时间为1h。

[0085]

实施例9

[0086]

根据表1中的配方9配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1640℃,熔制时间为30min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1640℃,熔制时间为30min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为700℃,热处理时间为100min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体,将修复体浸没到表2的熔盐18中,熔盐温度为420℃,浸没时间为2h。

[0087]

实施例10

[0088]

根据表1中的配方10配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1650℃,熔制时间为60min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1650℃,熔制时间为60min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为870℃,热处理时间为30min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为940℃,时间为15min,将修复体浸没到表2的熔盐20中,熔盐温度为430℃,浸没时间为2h。

[0089]

对比例1

‑1[0090]

根据表1中的配方1配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1550℃,熔制时间为90min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1550℃,熔制时间为90min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为680℃,热处理时间为120min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体。

[0091]

对比例1

‑2[0092]

根据表1中的配方1配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1550℃,熔制时间为90min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1550℃,熔制时间为90min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为680℃,热处理时间为120min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体,将修复体浸没到表2的熔盐1中,熔盐温度为400℃,浸没时间为3h。

[0093]

对比例2

‑1[0094]

根据表1的配方2配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1650℃,熔制时间为30min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1650℃,熔制时间为30min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为880℃,热处理时间为30min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为910℃,时间为20min。

[0095]

对比例2

‑2[0096]

根据表1的配方2配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1650℃,熔制时间为30min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1650℃,熔制时间为30min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为880℃,热处理时间为30min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为910℃,时间为20min,将修复体浸没到表2的熔盐3中,熔盐温度为450℃,浸没时间为1h。

[0097]

对比例3

‑1[0098]

根据表1的配方3配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充

分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1650℃,熔制时间为30min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1650℃,熔制时间为30min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为800℃,热处理时间为30min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体。

[0099]

对比例3

‑2[0100]

根据表1的配方3配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1650℃,熔制时间为30min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1650℃,熔制时间为30min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为800℃,热处理时间为30min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体,将修复体浸没到表2的熔盐5中,熔盐温度为450℃,浸没时间为1h。

[0101]

对比例4

‑1[0102]

根据表1的配方4配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1550℃,熔制时间为90min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1550℃,熔制时间为90min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为820℃,热处理时间为120min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为950℃,时间为10min。

[0103]

对比例4

‑2[0104]

根据表1的配方4配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1550℃,熔制时间为90min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1550℃,熔制时间为90min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为820℃,热处理时间为120min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为950℃,时间为10min,将修复体浸没到表2的熔盐7中,熔盐温度为400℃,浸没时间为3h。

[0105]

对比例5

‑1[0106]

根据表1的配方5配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1630℃,熔制时间为40min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1610℃,熔制时间为40min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为780℃,热处理时间为100min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体。

[0107]

对比例5

‑2[0108]

根据表1的配方5配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1630℃,熔制时间为40min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入

铂金坩埚中熔制,熔制温度为1610℃,熔制时间为40min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为780℃,热处理时间为100min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体,将修复体浸没到表2的熔盐9中,熔盐温度为410℃,浸没时间为2.5h。

[0109]

对比例6

‑1[0110]

根据表1的配方6配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1600℃,熔制时间为60min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1600℃,熔制时间为60min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为860℃,热处理时间为60min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为930℃,时间为15min。

[0111]

对比例6

‑2[0112]

根据表1的配方6配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1600℃,熔制时间为60min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1600℃,熔制时间为60min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为860℃,热处理时间为60min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为930℃,时间为15min,将修复体浸没到表2的熔盐11中,熔盐温度为430℃,浸没时间为2.5h。

[0113]

对比例7

‑1[0114]

根据表1中的配方7配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1580℃,熔制时间为60min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1580℃,熔制时间为60min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为720℃,热处理时间为60min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体。

[0115]

对比例7

‑2[0116]

根据表1中的配方7配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1580℃,熔制时间为60min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1580℃,熔制时间为60min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为720℃,热处理时间为60min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体,将修复体浸没到表2的熔盐13中,熔盐温度为410℃,浸没时间为1.5h。

[0117]

对比例8

‑1[0118]

根据表1中的配方8配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1620℃,熔制时间为70min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1620℃,熔制时间为70min,将再次熔制好的玻璃液倒入准

备好的press模具中,待冷却后进行热处理,热处理温度为860℃,热处理时间为40min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为920℃,时间为20min。

[0119]

对比例8

‑2[0120]

根据表1中的配方8配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1620℃,熔制时间为70min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1620℃,熔制时间为70min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为860℃,热处理时间为40min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为920℃,时间为20min,将修复体浸没到表2的熔盐15中,熔盐温度为420℃,浸没时间为1h。

[0121]

对比例9

‑1[0122]

根据表1中的配方9配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1640℃,熔制时间为30min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1640℃,熔制时间为30min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为700℃,热处理时间为100min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体。

[0123]

对比例9

‑2[0124]

根据表1中的配方9配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1640℃,熔制时间为30min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1640℃,熔制时间为30min,将再次熔制好的玻璃液倒入准备好的cad模具中,待冷却后进行热处理,热处理温度为700℃,热处理时间为100min,将热处理后的玻璃陶瓷通过cad/cam工艺加工成修复体,将修复体浸没到表2的熔盐17中,熔盐温度为420℃,浸没时间为2h。

[0125]

对比例10

‑1[0126]

根据表1中的配方10配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1650℃,熔制时间为60min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1650℃,熔制时间为60min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为870℃,热处理时间为30min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为940℃,时间为15min。

[0127]

对比例10

‑2[0128]

根据表1中的配方10配料,原料可以选为其氧化物、碳酸盐化合物、磷酸盐化合物。充分混合均匀后倒入铂金坩埚中,将铂金坩埚放入炉内熔制,熔制温度为1650℃,熔制时间为60min,将熔制好的玻璃液倒入冷水中,得到玻璃熔块,将得到的玻璃熔块烘干后再次倒入铂金坩埚中熔制,熔制温度为1650℃,熔制时间为60min,将再次熔制好的玻璃液倒入准备好的press模具中,待冷却后进行热处理,热处理温度为870℃,热处理时间为30min,将热处理后的玻璃陶瓷通过热压铸工艺加工成修复体,热压铸温度为940℃,时间为15min,将修

复体浸没到表2的熔盐19中,熔盐温度为430℃,浸没时间为2h。

[0129]

各实施例和对比例的基础玻璃料与着色剂配方见表1;

[0130]

各实施例和对比例所用熔盐的配方见表2;

[0131]

各实施例和对比例的玻璃陶瓷挠曲强度及辉度结果见表3。

[0132]

表1基础玻璃料与着色剂配方

[0133][0134]

表1中,

“‑”

表示不含有。

[0135][0136]

表3玻璃陶瓷挠曲强度和辉度结果

[0137]

编号挠曲强度mpa辉度编号挠曲强度mpa辉度编号挠曲强度mpa辉度

实施例1583.27ι级对比例1

‑

1414.35ιιι级对比例1

‑

2586.48ιιι级实施例2611.28ι级对比例2

‑

1442.73ιιι级对比例2

‑

2591.69ιιι级实施例3620.94ι级对比例3

‑

1443.61ιιι级对比例3

‑

2634.36ιιι级实施例4631.39ιι级对比例4

‑

1438.92ιιι级对比例4

‑

2627.75ιιι级实施例5569.95ι级对比例5

‑

1433.52ιιι级对比例5

‑

2580.92ιιι级实施例6579.45ι级对比例6

‑

1438.72ιιι级对比例6

‑

2582.67ιιι级实施例7568.36ι级对比例7

‑

1428.65ιιι级对比例7

‑

2583.32ιιι级实施例8572.74ι级对比例8

‑

1433.21ιιι级对比例8

‑

2569.58ιιι级实施例9565.23ι级对比例9

‑

1411.96ιιι级对比例9

‑

2568.76ιιι级实施例10552.49ι级对比例10

‑

1424.56ιιι级对比例10

‑

2559.23ιιι级

[0138]

从表3中可以看出,相比于未在熔盐中浸没进行离子交换和熔盐中未添加荧光剂的对比例1

‑

1到10

‑

2,本技术的玻璃陶瓷表现出了更好的荧光性能;以实施例1和对比例1

‑

1为例可以看出,通过在熔盐中进行离子交换,本技术实施例1的玻璃陶瓷强度有了很大提升。

[0139]

以上所述仅为本技术的较佳实施例,并非用于限定本技术的保护范围。凡在本技术的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。