1.本发明涉及建筑材料技术领域,尤其涉及一种利用太阳能光热法烧成高碳化活性胶凝材料的方法。

背景技术:

2.目前最常用的建筑材料水泥在生产过程中会排放大量的二氧化碳,其主要碳排放来源为钙质原材料的分解和化石燃料的燃烧。随着近些年温室效应的加剧,降低水泥产业的整体碳排放势在必行,如何将清洁能源应用于建筑材料的制备逐渐成为开发的热点。

3.随着近几年太阳能光热技术的发展,通过聚光器将太阳能聚集在接收器上可以高效地将太阳能转换为热能,通过将阳光聚集在接收器内可以获得1000℃以上的高温。使用太阳能光热技术直接加热来进行高温煅烧实现根据现有技术已经可以实现。太阳能作为一种清洁能源,将其应用于高温煅烧制备建筑材料能显著减少高温煅烧过程所需要的化石燃料。

4.伽马型硅酸二钙(γ

‑

c2s)作为一种硅酸钙矿物具有较高的碳化活性,其与少量水拌合即能高效吸收固结co2并快速发展强度,是一种环境友好型的低碳建筑材料。现有方法均是在高煅烧温度(1350~1500℃)将生料进行煅烧,制备γ

‑

c2s基胶凝材料。

5.然而,太阳能光热技术在建筑材料领域的应用存在以下难题:一是太阳能光热法难以达到较高的烧成温度,不能实现γ

‑

c2s基胶凝材料的制备;二是太阳能光热法需要使用特制的太阳能接收器,而传统建筑材料在高温烧成过程中产生的液相在冷却过程中会粘结于接收器中,从而造成接收器的损坏,导致生产成本的显著提高。

技术实现要素:

6.本发明的目的在于提供一种利用太阳能光热法烧成高碳化活性胶凝材料的方法,通过设计特殊的生料配比以贴合太阳能光热法的特点,能够实现采用太阳能光热法煅烧制备胶凝材料。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种利用太阳能光热法烧成高碳化活性胶凝材料的方法,包括以下步骤:

9.采用太阳能光热法,将生料进行煅烧,得到高碳化活性胶凝材料;所述煅烧的温度为1180~1300℃;

10.所述生料包括以下质量份的组分:氧化钙40~70份、二氧化硅18~30份、氧化铝5~30份和氧化铁5~20份。

11.优选的,所述氧化钙与二氧化硅、氧化铝和氧化铁的总摩尔数的摩尔比为(1.3~2.2):1。

12.优选的,所述煅烧的温度为1220~1280℃。

13.优选的,所述太阳能光热法包括采用聚光器将太阳能聚焦于接收器内,利用聚焦

的太阳能光斑对生料进行煅烧。

14.优选的,所述煅烧的时间为0.5~2h。

15.优选的,完成所述煅烧后,还包括:将所得物料进行冷却。

16.本发明提供了上述技术方案所述方法得到的高碳化活性胶凝材料。

17.本发明提供了一种利用太阳能光热法烧成高碳化活性胶凝材料的方法,包括以下步骤:采用太阳能光热法,将生料进行煅烧,得到高碳化活性胶凝材料;所述生料包括以下质量份的组分:氧化钙40~70份、二氧化硅18~30份、氧化铝5~30份和氧化铁5~20份。本发明的生料组分中铝铁含量高,在煅烧过程中,能够提高液相占比,较多的液相能使煅烧过程中的反应由固

‑

固的固相反应转变为固

‑

液反应,显著提高反应效率,进而降低烧成温度,缩短烧成时间,实现太阳能光热法制备高碳化活性胶凝材料。

18.进一步的,本发明在降低煅烧温度的情况下,通过设计生料配比(所述氧化钙与二氧化硅、氧化铝和氧化铁的总摩尔数的摩尔比为(1.3~2.2):1)确保胶凝材料中生成一定量γ

‑

c2s,利用γ

‑

c2s自粉化的特性使得胶凝材料在有较多液相的情况下仍然能在冷却过程中自然粉化,避免了高温煅烧导致胶凝材料在冷却过程中无法粉化的问题,显著减轻了胶凝材料在烧成冷却后的粘壁现象,避免对太阳能接收器的损害,降低太阳能光热法的成本。

19.本发明利用太阳能光热法烧成的高碳化活性胶凝材料中的主要矿物相为γ

‑

c2s(2cao

·

sio2),具有较高的碳化活性,能在co2气氛下快速硬化,提供可观的力学强度。

20.本发明以太阳能光热法进行煅烧,制成以γ

‑

c2s为主要矿物相的胶凝材料,用太阳能直接加热到煅烧温度区间进行煅烧,与传统的煅烧方式(工业窑炉煅烧)相比,无需化石燃料燃烧,无二氧化碳等有害气体产生,更加清洁,可以实现极低的化石燃料消耗,极低的碳排放,是一种绿色清洁的建筑材料生产方法。

具体实施方式

21.本发明提供了一种利用太阳能光热法烧成高碳化活性胶凝材料的方法,包括以下步骤:

22.采用太阳能光热法,将生料进行煅烧,得到高碳化活性胶凝材料;所述煅烧的温度为1180~1300℃;

23.所述生料包括以下质量份的组分:氧化钙40~70份、二氧化硅18~30份、氧化铝5~30份和氧化铁5~20份。

24.在本发明中,若无特殊说明,所需设备或原料均为本领域技术人员熟知的市售商品。

25.在本发明中,所述生料包括以下质量份的组分:氧化钙40~70份、二氧化硅18~30份、氧化铝5~30份和氧化铁5~20份。

26.以质量份计,所述生料的组分包括氧化钙40~70份,优选为50~60份,更优选为55份。

27.以所述氧化钙的质量份为基准,所述生料的组分包括二氧化硅18~30份,优选为20~28份,更优选为21~25份。

28.以所述氧化钙的质量份为基准,所述生料的组分包括氧化铝5~30份,优选为8~

25份,更优选为9.7~15份。

29.以所述氧化钙的质量份为基准,所述生料的组分包括氧化铁5~20份,优选为10~15份,更优选为10.283份。

30.在本发明中,所述氧化钙与二氧化硅、氧化铝和氧化铁的总摩尔数的摩尔比为(1.3~2.2):1,优选为(1.7~2.0):1。

31.本发明对所述生料的原料来源没有特殊的限定,本领域熟知的化学成分中含氧化钙原材料、含二氧化硅原材料、含氧化铝原材料和含氧化铁原材料均可,能够达到上述生料的组分含量即可。在本发明的实施例中,具体为高铁高铝固废、以氢氧化钙为主要成分的钙质固废和水泥生产用的砂岩,具体化学成分见表1。

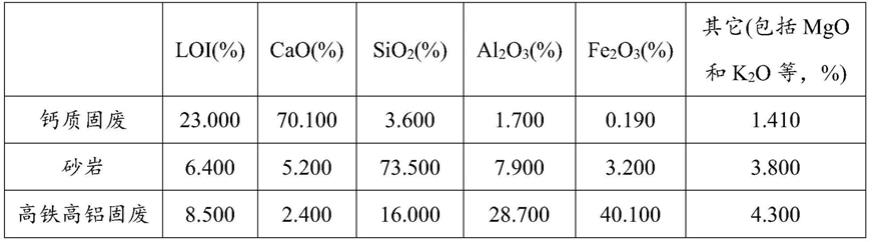

32.表1高铁高铝固废、钙质固废和砂岩的化学成分(wt/%)

[0033][0034]

本发明对所述生料的制备方法没有特殊的限定,按照本领域熟知的方法将相应的制备原料按照配比研磨混合即可得到生料。本发明对所述研磨混合的过程没有特殊的限定,按照本领域熟知的过程根据实际需求进行调整即可。

[0035]

本发明优选将碳化硬化胶凝材料生料倒入接收器内,通过聚光器将太阳光聚焦于接收器内,利用聚焦的太阳能光斑对生料加热,升温至煅烧温度进行煅烧。本发明对所述聚光器和接收器没有特殊的限定,本领域熟知的相应设备均可。本发明对采用太阳能光斑对生料加热控制温度的过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0036]

在本发明中,所述煅烧的温度为1180~1300℃,优选为1220~1280℃;所述煅烧的时间优选为0.5~2h,更优选为1~1.5h。在本发明中,所述煅烧温度的波动范围优选为

±

20℃,在该波动范围内固定煅烧时间,完成烧成过程。

[0037]

在本发明中,对所述生料加热过程中,本发明对所述升温的速率没有特殊的限定,根据实际需求进行调整即可。在本发明的实施例中,具体为在15min内从室温升温至煅烧温度。

[0038]

完成所述煅烧后,本发明停止聚光加热,待所得物料冷却后,得到高碳化活性胶凝材料。本发明对所述冷却的过程没有特殊的限定,按照本领域熟知的自然冷却过程进行即可。在所述冷却过程中,物料自然粉化,细度减小。在本发明中,所述高碳化活性胶凝材料中,f

‑

cao含量<1.5%,100目筛下物料的质量百分含量>60%。

[0039]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

实施例1

[0041]

本实施例所用原料为高铁高铝固废、以氢氧化钙为主要成分的钙质固废和砂岩,具体成分如表1所示;

[0042]

将钙质固废、砂岩和高铁高铝固废按照质量比63.22:17.25:19.53进行粉磨混料均匀后,得到生料,具体组成见表2;

[0043]

将所述生料倒入接收器内,通过聚光器将太阳光聚焦于接收器内对生料进行加热,在15min内从室温升温至1280℃,在该温度

±

20℃波动范围内,进行煅烧1h后,停止聚光加热,待物料冷却自然粉化后,得到碳化硬化胶凝材料熟料。

[0044]

1)根据表1进行计算,实施例1中所述生料的固相化学成分如表2所示,其中,氧化钙与二氧化硅、氧化铝和氧化铁的总摩尔数的摩尔比为1.88:1。

[0045]

表2实施例1所用生料的固相化学成分(wt/%)

[0046][0047]

2)对实施例1制备的碳化硬化胶凝材料熟料进行成分和性能测试,其中,粉化程度为粉化后熟料100目筛上占总质量的百分比,γ

‑

c2s含量由xrd内标定量分析确定,f

‑

cao含量按照《gb/t 176

‑

2017》记载的方法测试,所得结果见表3;

[0048]

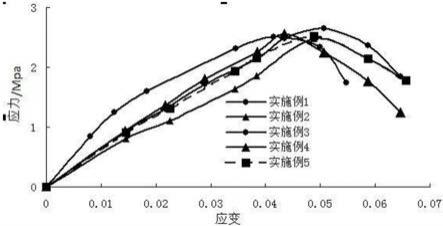

碳化24h抗压强度的测试方法为:将实施例1制备的碳化硬化胶凝材料熟料和水以质量比10:1.5混合后,倒入直径20mm的圆柱形模具中,在30mpa压力条件下成型,得到胚体,将所述胚体放入压力为0.3mpa,co2体积浓度99%,5%湿度的气氛中碳化养护24h,得到抗压测试试块,抗压强度测试采用位移控制加载,加载速率为0.5mm/min,所得结果见表3;

[0049]

表3实施例1制备的碳化硬化胶凝材料熟料的主要组成和性能参数

[0050][0051]

由表3可知,本技术限定生料组分配比,同时采用太阳能光热法制备的胶凝材料具有较好的自粉化性能,在烧成温度低(1280℃)、烧成时间短(1h)的情况下制备的胶凝材料具有较低的f

‑

cao含量,且碳化后力学性能较高。

[0052]

对比例1

[0053]

本对比例所用原料为工业级熟石灰和工业级石英粉,具体成分见表4;

[0054]

将工业级熟石灰和工业级石英粉以熟石灰与石英粉质量比70.95:29.05混磨均匀,得到生料,具体成分见表5;

[0055]

将所述生料在30mpa下压制成型后放入接收器内,通过聚光器将太阳光聚焦于接收器内对生料进行加热,在15min内从室温升至1280℃,维持该温度

±

20℃波动,煅烧6h后停止聚光加热,待所得物料冷却自然粉化后,得到熟料。

[0056]

表4对比例1所用原材料的化学成分(wt/%)

[0057][0058]

表5对比例1生料的固相化学成分(wt/%)

[0059] cao(%)sio2(%)al2o3(%)fe2o3(%)其它(%)对比例1生料62.74233.6122.0400.2291.377

[0060]

采用上述2)的方法,对对比例1制备的熟料进行成分和性能测试,所得结果见表6。

[0061]

表6对比例1制备的熟料的主要组成和性能参数

[0062][0063]

由表6可知,对比文件1所用生料中铝铁含量较低,得到f

‑

cao合格的熟料所需的煅烧时间显著提高(6h)。

[0064]

对比例2

[0065]

本对比例所用原料为工业级熟石灰和工业级石英粉,具体成分见表4;

[0066]

将工业级熟石灰和工业级石英粉以熟石灰与石英粉质量比70.95:29.05混磨均匀,得到生料,具体组成见表5;

[0067]

将所述生料在30mpa下压制成型后放入接收器内,通过聚光器将太阳光聚焦于接收器内对生料进行加热,在20min内从室温升至1400℃,维持该温度

±

20℃波动,煅烧3h后停止聚光加热,待所得物料自然粉化后,得到熟料。

[0068]

采用上述2)的方法,对对比例2制备的熟料进行成分和性能测试,所得结果见表7。

[0069]

表7对比例2制备的熟料的主要组成和性能参数

[0070][0071]

由表7可知,在对比例2所用生料中铝铁含量较低的情况下,得到f

‑

cao合格的熟料所需的煅烧温度显著提高(1400℃)。

[0072]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。