1.本发明属于电池材料技术领域,具体涉及一种含铁矿物综合利用的方法。

背景技术:

2.与三元材料相比,橄榄石结构的lifepo4具有极好的安全性和较低的成本,并且随着技术突破,系统能量密度不断提升,成本和安全性能更优的磷酸铁锂更受市场青睐。磷酸铁作为磷酸铁锂正极材料的前驱体,其品质和成本将对磷酸铁锂电池性能及成本产生直接的影响。目前的技术方法主要集中在水热法、沉淀法、溶胶凝胶法、模板法等方法制备,常规制备方法一般为反应和陈化两个阶段,制备所需时间较长,并且设备热利用率较低,能耗较高,产能有限。因而需要开发新工艺提高产能及热利用率,能够具有大批量制备的潜力,并且产品性能指标满足磷酸铁锂电池制备要求。

3.我国作为一个矿产资源丰富的国家,具有储量丰富的含铁矿石,例如锰铁矿、钴铁矿、镍铁矿和铝铁矿等。目前矿石中金属元素的有效分离和提取具有一定的难度,大部分矿石的处理流程为湿法氨浸和火法处理,火法要求较高,湿法氨浸的生产工艺复杂,氨气排放对环境影响较大。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种含铁矿物综合利用的方法,能够实现含铁矿物的资源综合应用,该方法制得的无水磷酸铁杂质较少,颗粒细小、分布均匀、振实密度大,形成类球形多孔颗粒,能够作为磷酸铁锂的前驱体;磷酸铁沉淀后滤液通过ph调节除杂后,经冷却结晶得到杂质含量合格的mso4·

nh2o晶体,可以用于多元前驱体的制备或掺杂。

5.根据本发明的一个方面,提出了一种含铁矿物综合利用的方法,包括以下步骤:

6.s1:将含铁矿物与硫酸、氧化剂混合进行酸浸,得到浸出液;

7.s2:将所述浸出液、磷源、发泡剂混合均匀后得到混合液,将所述混合液进行微波处理,冷却后固液分离得到二水磷酸铁滤饼和第一滤液,所述二水磷酸铁滤饼经干燥和焙烧制得无水磷酸铁;

8.s3:向所述第一滤液中加入ph调节剂,调节ph除杂,升温反应,过滤得第二滤液,所述第二滤液经蒸发浓缩,冷却结晶,离心干燥,得到硫酸盐晶体。

9.在本发明的一些实施方式中,步骤s1中,所述含铁矿物为钴铁矿、锰铁矿、铜铁矿或镍铁矿中的一种。进一步优选的,所述含铁矿物为钴铁矿、锰铁矿或镍铁矿中的一种。

10.在本发明的一些实施方式中,步骤s1中,所述含铁矿物中fe、m的含量分别为25

‑

50%和30

‑

50%,m可以为co、mn、ni或cu中的一种。

11.在本发明的一些实施方式中,步骤s1中,所述含铁矿物在酸浸前经过细磨,细磨后含铁矿物的粒径d50≤5um;进一步优选的,d50≤0.5um。

12.在本发明的一些实施方式中,步骤s1中,所述硫酸的浓度为2

‑

4mol/l,所述含铁矿

物与酸液的固液比为100

‑

200g/l。进一步优选的,所述酸液的浓度2.5

‑

3.5mol/l,所述含铁矿物与酸液的固液比为130

‑

180g/l。

13.在本发明的一些实施方式中,步骤s1中,所述酸浸的温度为50

‑

100℃,酸浸的时间为3

‑

20h。进一步优选的,所述酸浸的温度为70

‑

90℃,酸浸的时间为3

‑

8h。

14.在本发明的一些实施方式中,步骤s1中,所述氧化剂为双氧水、氧气或过硫酸钠中的一种或几种。进一步优选的,所述氧化剂为双氧水或氧气。

15.在本发明的一些实施方式中,步骤s2中,所述磷源为磷酸、磷酸二氢铵、磷酸二氢钾、磷酸二氢钠或磷酸钠中的至少一种。进一步优选的,所述磷源为磷酸或磷酸二氢铵中的至少一种。

16.在本发明的一些实施方式中,步骤s2中,所述混合液中fe、p和发泡剂的摩尔比为1:(1.10

‑

1.25):(0.10

‑

0.25)。

17.在本发明的一些实施方式中,步骤s2中,所述发泡剂为碳酸氢钠、尿素、碳酸氢钾、碳黑或十二烷基磺酸钠中的至少一种。进一步优选的,所述发泡剂为碳酸氢钠或尿素中的至少一种。

18.在本发明的一些实施方式中,步骤s2中,所述混合液在微波处理前经过搅拌和超声,所述搅拌的速度为300

‑

800rpm,超声的频率为30

‑

50khz,超声的时间5

‑

30min;进一步优选的,所述搅拌的速度为300

‑

500rpm,超声的频率为50khz,超声的时间20

‑

30min。

19.在本发明的一些实施方式中,步骤s2中,所述微波处理使用改装的家用微波炉或mars

‑

5微波消解反应器中的一种。

20.在本发明的一些实施方式中,步骤s2中,所述微波处理的条件为:微波功率100

‑

500w,温度90

‑

150℃,反应时间5

‑

30min。进一步优选的,微波功率300

‑

500w,温度90

‑

150℃,反应时间5

‑

15min。

21.在本发明的一些实施方式中,步骤s2中,所述烧结的气氛为空气或氮气中的一种或两种,先在200

‑

350℃下烧结1

‑

3h,然后升温至500

‑

650℃烧结2

‑

3h。

22.在本发明的一些实施方式中,步骤s3中,所述ph调节剂为氢氧化钠、氨水或氯化铵中的至少一种;所述调节ph为将ph调节至5

‑

8。所述ph调节剂的浓度为0.5

‑

3mol/l。所述升温的温度为60

‑

80℃,所述反应的时间为2

‑

4h。

23.在本发明的一些实施方式中,步骤s3中,所述蒸发浓缩的温度为80

‑

130℃,时间为3

‑

7h。

24.在本发明的一些实施方式中,步骤s3中,所述冷却结晶的温度为20

‑

50℃,冷却结晶的时间为5

‑

8h。

25.在本发明的一些实施方式中,步骤s2中,所述无水磷酸铁的杂质含量≤0.15%;进一步优选的,所述无水磷酸铁的杂质含量≤0.05%。无水磷酸铁可用于制备电池材料。

26.在本发明的一些实施方式中,步骤s2中,所述无水磷酸铁的粒径d50为2

‑

5um,振实密度为0.80

‑

1.10g/cm3,比表面积为1

‑

10m2/g。

27.在本发明的一些实施方式中,步骤s3中,所述硫酸盐晶体为coso4·

7h2o、mnso4·

h2o、niso4·

7h2o中的一种,可以用作制备多元前驱体的原料,提高经济效益。

28.根据本发明的一种优选的实施方式,至少具有以下有益效果:

29.1、本发明用含铁矿物作原料,浸出后制备杂质含量合格的磷酸铁,滤液初步除杂

后通过高温浓缩、冷却结晶得硫酸盐晶体。此工艺所需设备简单、容易操作、原料成本低廉,可以提高企业的经济效益。

30.2、本发明采用微波辅助处理,加热速度快,不需要常规的热传导过程;均匀加热,微波加热时通过电磁波渗透到液体内部进行加热,对加热介质的传导性要求相对较低;热效率利用率高,微波加热为密闭空间,热能外泄少,只能被内部物质吸收。利用微波的内部加热特性,使得浆料内部迅速受热升温,发泡剂受热大量微小气泡往外冲出,形成无数的微小孔道,使磷酸铁合成组织膨胀、疏松。微波与发泡剂的协同作用增加了分子间的碰撞与接触几率,促进磷酸铁晶核的生长和成大。

31.3、本发明使用发泡剂,可以无需搅拌的情况下形成多孔磷酸铁,制备成磷酸铁锂后有效减少锂离子的迁移距离。发泡剂易分解成汽相,在汽

‑

液界面中,微波强化并促使正磷酸铁结晶,缩短结晶时间。

32.4、所述发泡剂在高温下具有迅速分解效应,产生气体并可以降低反应液酸度,促使磷酸铁成核,发泡剂也是沉淀剂;调节微波功率,可以快速升温,促使晶核长大,并且发泡剂可以阻止晶核的进一步生长,可以有效控制产品粒度。

33.5、传统的磷酸铁合成所需时间一般超过5h,而本方案制备磷酸铁仅耗时不到1h,能够有效降低能耗成本,能耗利用率高,整体成本相较于常规加热较低。

34.6、本发明通过设计可以对含铁矿物中的金属元素浸出后沉淀除铁,制备过程中ph未有明显提升,通过微波辅助法能有效的与co、mn、ni、al、zn等元素的有效分离,避免了在磷酸铁合成过程中杂质引入。

附图说明

35.下面结合附图和实施例对本发明做进一步的说明,其中:

36.图1为本发明实施例1制得的无水磷酸铁的xrd图;

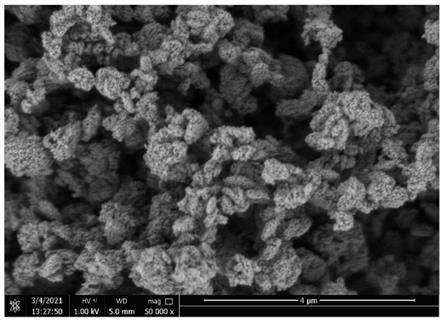

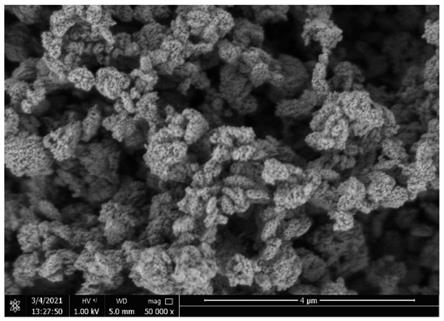

37.图2为本发明实施例1制得的无水磷酸铁的sem图;

38.图3为本发明实施例1制得的硫酸锰的xrd图;

39.图4为本发明实施例1制得的硫酸锰的sem图;

40.图5为本发明实施例1制得的无水磷酸铁前驱体合成的磷酸铁锂在0.1c的充放电曲线图。

具体实施方式

41.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

42.实施例1

43.本实施例利用锰铁矿制备了一种磷酸铁和硫酸锰,具体过程为:

44.(1)将1kg的锰铁矿(主含量fe:30

‑

35%,mn:40

‑

45%)细磨至d50接近0.5um,细磨后的微粉投入7.5l、2.75mol/l稀硫酸、1.5l、27.5%的双氧水混合液中,在300rpm搅拌条件下80℃高温溶解3h,过滤取浸出滤液,得到浸出液a,测试浸出液fe、mn含量分别为37.52g/

l、43.11g/l;

45.(2)取2l浸出液a倒入反应容器中,浸出液a(以fe摩尔比计量)、磷酸、尿素以1:1.25:0.15摩尔比均匀混合后,300rpm搅拌5min后在40hz超声20min,混合均匀后,置于改装家用微波炉中;

46.(3)将步骤(2)中的混合液采用微波辅助方法处理,微波条件为300w、温度为130℃、处理时间10min后冷却降温,固液分离得白色二水磷酸铁滤饼b和滤液c,滤饼b在100℃下干燥15h,将所得245g粉末进行焙烧脱水,即得杂质含量≤0.3%的无水磷酸铁;

47.(4)收集滤液c,在80℃将0.59l、10%naoh溶液加入到滤液c中调节ph至6.9以fe(oh)3、al(oh)3的形式去除fe、al等少量杂质,反应2.5h后过滤得杂质沉淀d和滤液e,经蒸发器升温至100℃将滤液e高温浓缩至原体积的30%,降温至40℃以下冷却结晶,离心干燥,得到255g杂质含量低于0.5%的mnso4·

h2o晶体,锰铁矿中fe、mn的有效利用率均可达95%以上。

48.图1和图2分别为实施例1制备的无水磷酸铁的xrd图和sem图。由图1可知实施例1制备的无水磷酸铁物相纯度较高,结晶度好,未发现其它杂相;由图2可知制备的无水磷酸铁呈多孔结构,颗粒颗粒粒度分布及分散性较好。

49.图3和图4分别为实施例1制备的mnso4·

h2o的xrd图和sem图。由图3可知实施例1制备的mnso4·

h2o结晶度较高,未发现其它杂相;由图4可知制备的硫酸锰一次粒子呈片状,团聚成为二次颗粒,满足电池级硫酸锰的要求,能够用于三元前驱体的合成过程。

50.图5为实施例1制得的无水磷酸铁前驱体合成的磷酸铁锂在0.1c的充放电曲线图。由图5可知以实施例1的无水磷酸铁为前驱体所合成的磷酸铁锂的首次充、放电容量分别为160.4mah/g、157.5mah/g,电性能结果与市售产品相近,表明本工艺制备的磷酸铁适合作为磷酸铁锂前驱体材料。

51.实施例2

52.本实施例利用锰铁矿制备了一种磷酸铁和硫酸锰,具体过程为:

53.(1)将0.5kg的锰铁矿(主含量fe:40%,mn:30%)细磨至d50接近1um,细磨后的微粉投入3.5l、3mol/l稀硫酸、2l、15%的双氧水混合液中,在300rpm搅拌条件下70℃高温溶解5h,过滤取浸出滤液,得到浸出液a,测试浸出液fe、mn含量分别为54.15g/l、39.24g/l;

54.(2)取2l浸出液a倒入反应容器中,浸出液a(以fe摩尔比计量)、磷酸、尿素以1:1.15:0.30摩尔比均匀混合后,250rpm搅拌10min后在40hz超声20min,混合均匀后,置于改装家用微波炉中;

55.(3)将步骤(2)中的混合液采用微波辅助方法处理,微波条件为500w、温度为150℃、处理时间3min后冷却降温,固液分离得白色二水磷酸铁滤饼b和滤液c,滤饼b在120℃下干燥10h,将所得355g粉末进行焙烧脱水,即得所述杂质含量≤0.3%的无水磷酸铁;

56.(4)收集除铁后滤液c,在75℃下将68g、纯度99%的koh粉末加入到滤液c中调节ph至7.3以fe(oh)3、al(oh)3的形式去除fe、al等少量杂质,反应3h后过滤得杂质沉淀d和滤液e,经蒸发器升温至120℃将滤液e高温浓缩至原体积的35%,降温至40℃以下冷却结晶,离心干燥,得到231g杂质含量低于0.5%的mnso4·

h2o晶体,含铁矿石中fe、mn的有效利用率均可达95%以上。

57.实施例3

58.本实施例利用钴铁矿制备了一种磷酸铁和硫酸钴,具体过程为:

59.(1)将1kg的钴铁矿(主含量fe:25%,co:35%)细磨至d50接近2um,细磨后的微粉投入5l、3mol/l稀硫酸、1l、15%的双氧水混合液中,在400rpm搅拌条件下85℃高温溶解4h,过滤取浸出滤液,得到浸出液a,测试浸出液fe、co含量分别为32.55g/l、65.34g/l;

60.(2)取2l浸出液a倒入反应容器中,浸出液a(以fe摩尔比计量)、磷酸、尿素以1:1.25:0.25摩尔比均匀混合后,350rpm搅拌10min后在50hz超声15min,混合均匀后,置于改装家用微波炉中;

61.(3)将步骤(2)中的混合液采用微波辅助方法处理,微波条件为150w、温度为130℃、处理时间20min后冷却降温,固液分离得白色二水磷酸铁滤饼b和滤液c,滤饼b在100℃下干燥15h,将所得粉末进行焙烧脱水,即得所述杂质含量≤0.3%的无水磷酸铁;

62.(4)收集除铁后滤液c,在70℃下将78g、纯度99%的碳酸钠加入到滤液c中调节ph至7.8以fe(oh)3、al(oh)3的形式去除fe、al等少量杂质,反应4h后过滤得杂质沉淀d和滤液e,经蒸发器升温至140℃将滤液e高温浓缩至原体积的40%,降温至40℃以下冷却结晶3h,离心干燥,得到617g杂质含量低于0.5%的coso4·

7h2o晶体,含铁矿石中fe、co的有效利用率均可达95%以上。

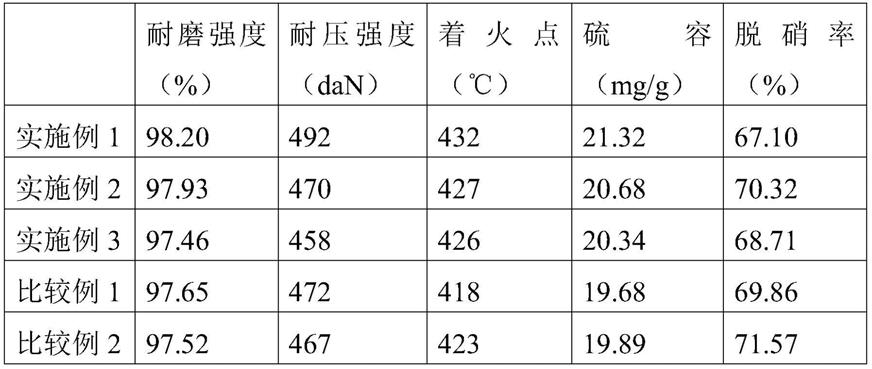

63.试验例

64.将上述实施例1

‑

3制得的无水磷酸铁与市购的磷酸铁按照常规方法在同等条件下制备成磷酸铁锂,对制得的磷酸铁锂的压实密度及其他电性能进行检测,结果如下表1所示:

65.表1

[0066][0067]

本发明实施例1

‑

3中合成的无水磷酸铁制得的磷酸铁锂粉末压实密度及电性能与市售的磷酸铁接近,表明本发明合成的磷酸铁达到了磷酸铁锂用电池级无水磷酸铁的标准。

[0068]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。