一种高强吸能陶瓷

‑

聚合物复合结构的制备方法及其产品

技术领域

1.本发明涉及3d打印成型技术领域,特别是涉及一种高强吸能陶瓷

‑

聚合物复合结构的制备方法及其产品。

背景技术:

2.随着航空、航天、舰船等尖端技术产业的飞速发展,对轻量化承重吸能材料与结构提出了更高的要求。因此,为了满足上述要求,亟需开发具有高强度、高吸能的轻量化材料与构件,满足其在苛刻环境中的力学要求。陶瓷材料具有高硬度、高承重能力等特点,在现代工业中扮演者不可或缺的作用。然而,陶瓷材料脆性大、缺陷敏感,外加载荷下容易发生灾难性破坏,严重制约了陶瓷材料的应用。

3.目前,专利号cn106630961a公开一种高强度建筑复合陶瓷材料及其制备方法,该专利采用赤泥、正丁醇锆、硅灰石、陶土、工业废料、聚丁二烯环氧树脂、焦宝石、邻苯二甲酸二丁酯有效配比,使陶瓷具有较高强度、致密性好,有良好的抗氧化、抗腐蚀的功效。但是,陶瓷材料仅具有高强度的特性是远远不够的,其需要同时具有高能量吸收的特点才能满足航空、航天、舰船等尖端技术产业的要求。因此,需要开发一种强度高且吸能效果好的陶瓷

‑

聚合物复合结构。

技术实现要素:

4.本发明的目的是提供一种高强吸能陶瓷

‑

聚合物复合结构的制备方法及其产品,以解决陶瓷材料脆性大、缺陷敏感,外加载荷下容易发生破坏等问题,本发明使用陶瓷材料3d打印技术制备陶瓷点阵骨架,通过聚合物包覆陶瓷点阵骨架实现了陶瓷材料的增韧,最终制备得到的陶瓷

‑

聚合物复合结构具有高强度和超高能量吸收特性,可在高速冲击条件下服役。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供一种高强吸能陶瓷

‑

聚合物复合结构的制备方法,具体包括以下步骤:

7.(1)陶瓷点阵骨架的结构设计:通过solidworks或rhino软件完成陶瓷点阵骨架三维结构模型的绘制,将stl格式的陶瓷点阵骨架三维结构模型导入10dim软件对模型进行切片处理,得到可供打印机识别的tdp文件;

8.(2)3d打印陶瓷点阵骨架:配制打印陶瓷点阵骨架三维结构所需的陶瓷浆料,将步骤(1)的tdp文件导入打印机,设置紫外光功率为6000~15000μw/cm2,单层曝光时间为3~10s。打印完成后去除生坯上的支撑材料并进行醇洗,获得陶瓷点阵骨架三维结构的生坯,将生坯进行干燥、排脂、烧结处理,得到3d打印的陶瓷点阵骨架三维结构;

9.(3)陶瓷

‑

聚合物复合结构的制备:将聚合物倒入装有陶瓷点阵骨架三维结构的模具中静置干燥,得到高强吸能陶瓷

‑

聚合物复合结构。

10.进一步地,步骤(1)中所述陶瓷点阵骨架结构包括图1(a)~(d)所示的桁架类点阵骨架和图1(e)~(h)所示的极小曲面类点阵骨架;所述陶瓷点阵骨架的胞元相对密度为10

~60%。

11.进一步地,步骤(1)中所述陶瓷点阵骨架包括极小曲面类点阵骨架和桁架类点阵骨架,所述极小曲面类点阵骨架长、宽、高均相等,所述桁架类点阵骨架长和宽无相等的要求。

12.进一步地,步骤(1)中的单个桁架类点阵骨架胞元中所有桁架的直径都相等,单个极小曲面类点阵骨架胞元的壁厚保持一致。

13.进一步地,所述陶瓷点阵骨架的胞元长1~30mm,宽1~30mm,长、宽、高方向的胞元数为1~10。

14.进一步地,所述桁架类点阵骨架的胞元体对角线与其在底面投影的夹角为20~75

°

,高度方向的尺寸满足式(1):

[0015][0016]

其中,h为桁架类陶瓷点阵骨架的胞元高度,a、b分别为胞元的长和宽,θ为胞元的体对角线与其在底面投影的夹角。

[0017]

进一步地,步骤(2)中所述陶瓷浆料的原料包括:陶瓷粉体、分散剂、光敏树脂、光引发剂和烧结助剂。

[0018]

进一步地,所述陶瓷粉体为氧化铝、氧化锆、氧化硅、碳化硅、氮化硅和氮化铝中的任意一种,所述分散剂为kos110分散剂或路博润超分散剂17000;所述光引发剂为tpo光引发剂,所述烧结助剂为二氧化钛、氧化钇和氧化镁的一种或几种。陶瓷浆料的制备:陶瓷粉体体积含量50vol.%,光敏树脂含量50vol.%,分散剂kos110添加量为陶瓷粉体用量的2wt%,光引发剂tpo添加量为光敏树脂用量的1wt%,烧结助剂二氧化钛用量为陶瓷粉体用量的3wt%,氧化镁用量为陶瓷粉体用量的1wt%,球磨12h后得到陶瓷浆料。

[0019]

进一步地,步骤(2)中所述醇洗是用无水乙醇清洗,所述干燥是室温干燥10h,所述排脂是在500~600℃排脂1~2h,所述烧结是在1400~1800℃烧结1~2h。

[0020]

进一步地,步骤(2)中所述3d打印为立体光刻成型技术和数字光处理成型技术中的一种。

[0021]

进一步地,步骤(3)中所述聚合物为聚甲基丙烯酸甲酯、环氧树脂和改性聚脲弹性体中的任意一种,所述改性聚脲弹性体优选酚醛改性聚脲弹性体。

[0022]

本发明还提供一种所述高强吸能陶瓷

‑

聚合物复合结构的制备方法制备得到的高强吸能陶瓷

‑

聚合物复合结构。

[0023]

本发明公开了以下技术效果:

[0024]

(1)本发明中,可以通过设计陶瓷点阵骨架胞元的长、宽和角度,来实现对桁架类陶瓷点阵骨架的构型调控,以适应不同大小的工作空间。其高度的计算值满足式(1):

[0025][0026]

其中,h为桁架类陶瓷点阵骨架的胞元高度,a、b分别为胞元的长和宽,θ为胞元的体对角线与其在底面投影的夹角。

[0027]

例如,桁架类陶瓷点阵骨架胞元的长和宽均为10mm、θ为20~40

°

时,可以实现胞元高度在5.15~11.86mm范围内的有效调控;

[0028]

例如,桁架类陶瓷点阵骨架胞元的θ为35

°

、胞元的长、宽均为5~30mm时,可以实现

胞元高度在5~30mm范围内的有效调控。

[0029]

不同构型的陶瓷骨架,其压缩强度、冲击强度、能量吸收和应变等性能不同,同一构型的陶瓷骨架,其力学性能也随着相对密度的增加而变化,同一构型的陶瓷骨架,在相对密度相同时,其力学性能也会随着θ的变化而变化。本发明的不同参数的胞元力学性能不同,使用工况不同,通过不同胞元的配合可以实现构件整体力学性能的设计。

[0030]

(2)本发明中,可以通过调控陶瓷点阵骨架的构型、相对密度、聚合物的种类来获得不同的陶瓷

‑

聚合物复合结构。

[0031]

(3)本发明中,以高强度的陶瓷和高韧性的聚合物为原料,设计并制备了陶瓷

‑

聚合物复合结构,实现高强度、超高吸能陶瓷

‑

聚合物复合结构的设计;使用陶瓷材料3d打印技术制备陶瓷点阵骨架,通过聚合物包覆陶瓷点阵骨架实现陶瓷材料的增韧效果。本发明制备的陶瓷

‑

聚合物复合结构具有超高能量吸收特性,可在高速冲击条件下(如:防弹)服役。

[0032]

(4)本发明中陶瓷浆料制备方法简单、易操作,采用光固化3d打印成型技术,如立体光刻成型技术(sla)、数字光处理成型技术(dlp),可实现多种复杂结构的高精度成型。

附图说明

[0033]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0034]

图1为本发明陶瓷点阵骨架不同胞元的示意图,其中a、b分别表示胞元的长、宽,h表示胞元的高,θ表示桁架类胞元体对角线与其在底面投影的夹角;图1(a)~(h)分别为改良bcc、bcc、octet、cubic、schwartzp、gyroid、diamond和iwp结构;

[0035]

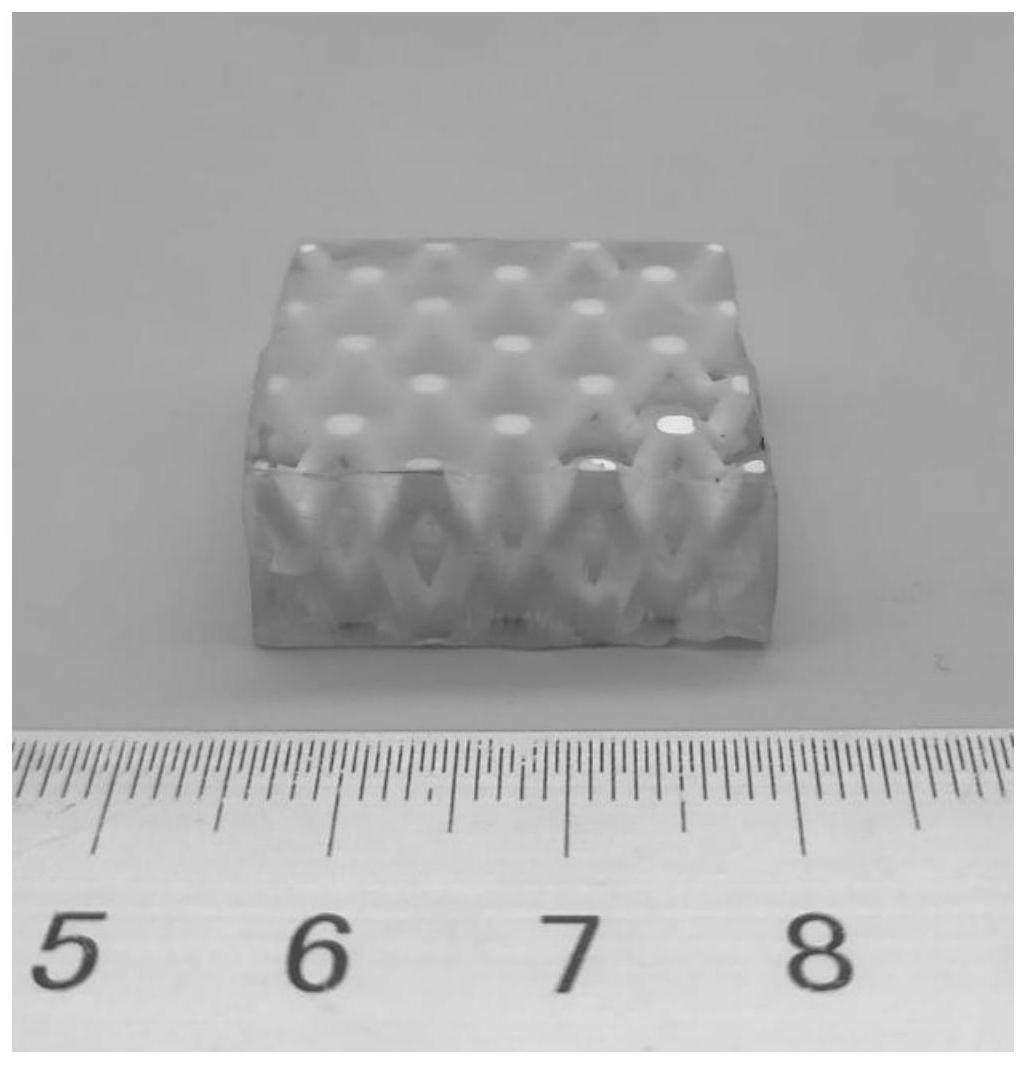

图2为本发明实施例1中陶瓷

‑

聚合物复合结构的实物图;

[0036]

图3为本发明实施例1中陶瓷

‑

聚合物复合结构在动态载荷下力学性能测试结果图;

[0037]

图4为本发明实施例2中陶瓷

‑

聚合物复合结构的实物图;

[0038]

图5为本发明实施例2中陶瓷

‑

聚合物复合结构在动态载荷下力学性能测试结果图。

具体实施方式

[0039]

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

[0040]

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

[0041]

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规

技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

[0042]

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

[0043]

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

[0044]

实施例1

[0045]

(1)陶瓷点阵骨架结构设计:绘制图1(a)所示桁架类陶瓷点阵骨架的三维模型,其中,单胞θ为40

°

,相对密度为25%,长和宽均为10mm,根据式(1)可得单胞的高度为11.86mm。单胞在x、y和z方向的排布为3

×3×

1。将stl格式的陶瓷点阵骨架的三维模型导入10dim软件中切片得到tdp文件,切片厚度为100μm。

[0046]

(2)3d打印陶瓷点阵骨架:

[0047]

配制氧化铝浆料:其中氧化铝陶瓷粉体体积含量50vol.%,光敏树脂含量50vol.%,分散剂kos110添加量为氧化铝陶瓷粉体用量的2wt%,光引发剂tpo添加量为光敏树脂用量的1wt%,烧结助剂二氧化钛用量为氧化铝陶瓷粉体用量的3wt%,氧化镁用量为氧化铝陶瓷粉体用量的1wt%,球磨12h后即可得氧化铝浆料。

[0048]

陶瓷点阵骨架三维结构的生坯制备:将步骤(1)所得tdp文件导入打印机。设置紫外光功率为12000μw/cm2,单层曝光时间为6s。打印完成后去除生坯上的支撑材料并用无水乙醇清洗,获得陶瓷点阵骨架三维结构的生坯。

[0049]

陶瓷点阵骨架烧结:将上述生坯在室温干燥10h、600℃排脂2h,1400℃烧结2h,得到3d打印的陶瓷点阵骨架。

[0050]

(3)陶瓷

‑

聚合物复合结构制备:将上述所得陶瓷点阵骨架置于方形模具中,浇入液态酚醛改性聚脲弹性体并等待凝胶,得到图2所示陶瓷

‑

聚合物复合结构。

[0051]

通过分离式霍普金森压杆测量上述所得陶瓷

‑

聚合物复合结构在11.3m/s的冲击速度下的力学性能,测试结果如图3所示,该复合材料的比强度为124.69n

·

m/g,比吸能为36.18j/g。

[0052]

实施例2

[0053]

(1)陶瓷点阵骨架结构设计:绘制图1(a)所示桁架类陶瓷点阵骨架的三维模型。其中,单胞θ为40

°

,相对密度为25%,长和宽均为10mm,根据式(1)可得单胞的高度为11.86mm。单胞在x、y和z方向的排布为3

×3×

1。将stl格式的陶瓷点阵骨架的三维模型导入10dim软件中切片得到tdp文件,切片厚度为100μm。

[0054]

(2)3d打印陶瓷点阵骨架:

[0055]

配制氧化铝浆料:其中氧化铝陶瓷粉体体积含量50vol.%,光敏树脂含量50vol.%,分散剂kos110添加量为氧化铝陶瓷粉体用量的2wt%,光引发剂tpo添加量为光敏树脂用量的1wt%,烧结助剂二氧化钛用量为氧化铝陶瓷粉体用量的3wt%,氧化镁用量为氧化铝陶瓷粉体用量的1wt%,球磨12h后即可得氧化铝浆料。

[0056]

陶瓷点阵骨架三维结构的生坯制备:将步骤(1)所得tdp文件导入打印机。设置紫外光功率为13000μw/cm2,单层曝光时间为3s。打印完成后去除生坯上的支撑材料并用无水乙醇清洗,获得陶瓷点阵骨架三维结构的生坯。

[0057]

陶瓷点阵骨架烧结:将上述生坯在室温干燥10h、600℃排脂2h,1800℃烧结2h,得到3d打印的陶瓷点阵骨架。

[0058]

(3)陶瓷

‑

聚合物复合结构制备:将上述所得陶瓷点阵骨架置于方形模具中,浇入液态酚醛改性聚脲弹性体并等待凝胶,得到图4所示陶瓷

‑

聚合物复合结构。

[0059]

通过分离式霍普金森压杆测量上述所得陶瓷

‑

聚合物复合结构在10.8m/s的冲击速度下的力学性能,测试结果如图5所示,该复合材料的比强度为178.01n

·

m/g,比吸能为45.87j/g。

[0060]

实施例3

[0061]

同实施例1,区别在于,将氧化铝替换为氧化锆,将酚醛改性聚脲弹性体替换为聚甲基丙烯酸甲酯。

[0062]

实施例4

[0063]

同实施例1,区别在于,将氧化铝替换为碳化硅,紫外光功率设置为12000μw/cm2,单层固化厚度为50μm,单层曝光时间为10s;烧结条件改为1700℃真空烧结2h。

[0064]

实施例5

[0065]

同实施例1,区别在于,将氧化铝替换为氮化硅,将生坯在室温干燥10h、500℃排脂1h,1700℃真空烧结1h。

[0066]

对比例1

[0067]

同实施例1,区别在于,氧化铝陶瓷粉体体积含量30vol.%,光敏树脂含量70vol.%,分散剂kos110添加量为氧化铝陶瓷粉体用量的1wt%,光引发剂tpo添加量为光敏树脂用量的2wt%,烧结助剂二氧化钛用量为氧化铝陶瓷粉体用量的3wt%,氧化镁用量为氧化铝陶瓷粉体用量的2wt%。

[0068]

对比例2

[0069]

同实施例1,区别在于,将紫外光功率设置为9000μw/cm2,单层固化厚度为75μm,单层曝光时间为4s;陶瓷点阵骨架烧结过程中将生坯在室温干燥10h,450℃排脂1h,1300℃烧结4h。

[0070]

对比例3

[0071]

同实施例1,区别在于,不进行聚合物的结合过程,仅得到3d打印的陶瓷点阵骨架。

[0072]

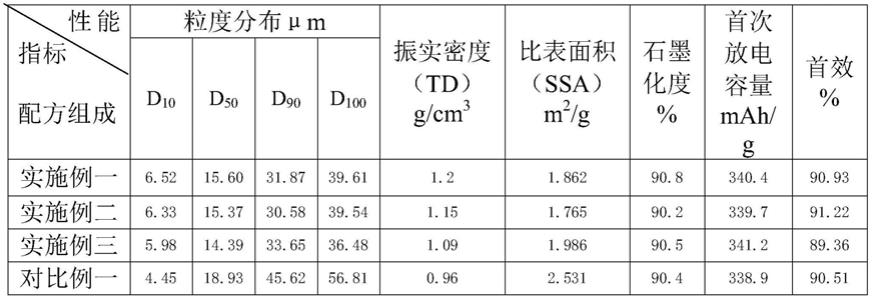

通过分离式霍普金森压杆,测量实施例1~5和对比例1~3的复合结构和纯陶瓷点阵骨架在10.8m/s的冲击速度下的力学性能,比强度=强度/密度,比吸能=总吸收能量/密度。测试结果见表1。

[0073]

表1

[0074]

项目比强度(n

·

m/g)比吸能(j/g)实施例1124.6936.18实施例2178.0145.87实施例3108.5530.25实施例4151.7335.64

实施例5130.2533.26对比例195.6220.15对比例2110.7128.37对比例3125.239.08

[0075]

由表1可知,实施例1~5的陶瓷

‑

聚合物复合结构,其比强度和比吸能均优于对比例,比强度可达178.01n

·

m/g,比吸能可达45.87j/g。本发明使用陶瓷材料3d打印技术制备陶瓷点阵骨架,通过聚合物包覆陶瓷点阵骨架实现了陶瓷材料的增韧效果,最终制备得到的陶瓷

‑

聚合物复合结构具有高强度和超高能量吸收特性。

[0076]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。