1.本发明属于微晶玻璃制备工艺技术领域,具体属于一种层状二硅酸锂微晶玻璃及其制备方法。

背景技术:

2.二硅酸锂微晶玻璃是一种新型的无机非金属材料,目前主要的应用领域是制作假牙修复体,进行牙科修复。其具有安全无毒,机械性能高,物理化学性能稳定等特点,加之其具有半透明外观,所制备的假牙修复体具有更加逼真的外观,相比现有的烤瓷,全瓷,树脂修复体等更加美观大方,因此越来越受到牙科修复市场的欢迎。

3.二硅酸锂微晶玻璃主要适用于目前发展的椅旁cad/cam快速加工修复系统,其可加工性良好,能净尺寸加工,后续热处理后的成品弯曲强度在360mpa以上,高于自然牙的强度标准(245mpa),满足iso 6872对牙科微晶玻璃的强度要求,使修复牙体能够承担咀嚼撕咬等功能性应用。力学性能更接近自然牙齿,对自然牙的二次伤害小,因此有望取代现有的氧化锆、石榴石等无机齿科修复材料。但由于玻璃材料的固有脆性,该材料所制备的修复体在使用 4~8年后,有4%~10%的机率出现一定程度的崩边,裂纹等损坏,严重影响患者的使用安全。因此,进一步提高二硅酸锂的断裂韧性,是目前该材料研究的重点目标。

4.在玻璃中添加增强相是对玻璃增韧的常用方法,比如添加zro2颗粒可以提高二硅酸锂微晶玻璃的韧性。然而增强相的加入也形成异质界面,造成光线的额外散射,造成材料透明度明显下降,材料颜色发白发沉,外观难看,缺乏生动性,与自然牙齿相差甚远。引入异质增强相虽然提高了材料的断裂韧性,但不可避免的会对光学性能产生负面影响,使材料不再具有仿真、模拟自然牙齿的功能,背离了牙科美学修复的临床使用需求,无法满足患者对修复体美观、自然、拟真的基本要求,破坏了二硅酸锂微晶玻璃的主要性能优势。

5.为了解决上述材料增韧和材料透明度之间的矛盾,利用二硅酸锂晶体进行自体增韧是一个好的方案,申请号为202010898794.3的专利中,利用反复多次的热处理,制备得到具有多尺度晶粒共存的二硅酸锂微晶玻璃,取韧性达到(3.88

±

0.11)~(4.24

±

0.21)mpa

·

m

1/2

,相比现有材料提高了约25%~30%;但二硅酸锂微晶玻璃的韧性越高,寿命越长,安全性越好,为了进一步提高二硅酸锂微晶玻璃的韧性,需对现有的制备方法进行改进。

技术实现要素:

6.为了解决现有技术中存在的问题,本发明提供一种层状二硅酸锂微晶玻璃及其制备方法,通过对二硅酸锂晶体形态和外观的有效控制,利用层状的二硅酸锂晶体对微晶玻璃实现同质增韧,进一步提高了材料的断裂韧性,且不影响最终制得的二硅酸锂微晶玻璃的透明度和外观。

7.为实现上述目的,本发明提供如下技术方案:一种层状二硅酸锂微晶玻璃的制备方法,将具有粗化二硅酸锂晶体的玻璃基体埋入与li

有反应活性的无机粉末中,进行高温

处理得到层状二硅酸锂微晶玻璃,所述无机物粉末包括主料和辅料。

8.进一步的,所述主料包括bn、aln和sio2中至少一种。

9.进一步的,当bn、aln和sio2中的一种为主料时,主料在无机物粉末中的占比为50wt%~ 85wt%;

10.当bn、aln和sio2中任意两种为主料时,主料在无机物粉末中的占比为40wt%~90wt%,且bn在主料中的占比为55wt%~70wt%,aln在主料中的占比为45wt%~75wt%;

11.当bn、aln和sio2均为主料时,主料在无机物粉末中的占比为50wt%~90wt%,且bn 在主料中的比例为35wt%~55wt%,aln在主料中的比例为35wt%~55wt%。

12.进一步的,所述辅料包括mgo、cao、zno和al2o3中至少一种。

13.进一步的,所述无机物粉的粒度小于400目。

14.进一步的,所述高温处理为在895℃~925℃的条件下保温6h~48h。

15.进一步的,所述具有粗化二硅酸锂晶体的玻璃基体埋入无机物粉末后,在无机物粉末表面施加压力。

16.进一步的,所述施加压力的方法为在无机物粉末上放置光滑的刚玉板。

17.进一步的,具有粗化二硅酸锂晶体的玻璃基体由含有二硅酸锂成分的透明硬质玻璃进行两步热处理制得。

18.本发明还提供一种层状二硅酸锂微晶玻璃,所述层状二硅酸锂微晶玻璃的断裂韧性能达到 (4.12

±

0.23)mpa

·

m

1/2

~(4.67

±

0.16)mpa

·

m

1/2

。

19.与现有技术相比,本发明至少具有以下有益效果:

20.本发明公开一种制备层状二硅酸锂微晶玻璃的方法,以二硅酸锂微晶玻璃为基础,将其放入无机物粉末中进行热处理,调整二硅酸锂晶体中li

的分布和数量,从而改变二硅酸锂晶体的形态,使其尺寸增加,并表面粗糙化,具有明显层状特征。通过层状晶粒对裂纹扩展的阻碍,偏转,桥联,微裂纹消耗作用,进一步提高了二硅酸锂微晶玻璃的强度韧性,保证了材料使用的稳定性和可靠性,且不引入异质相,不影响材料的透明度和外观,使材料具有仿真、模拟自然牙齿的功能。

21.本发明制得的二硅酸锂微晶玻璃,完全通过调整二硅酸锂晶体本身的形态实现增韧,原料中没有引入任何其他增强相,对光线不会造成额外散射的杂质相,能够保障二硅酸锂微晶玻璃的透明度和外观。经相关实验验证,本发明公开的层状二硅酸锂微晶玻璃,其断裂韧性能达到 (4.12

±

0.23)~(4.67

±

0.16)mpa

·

m

1/2

。

附图说明

22.图1为本发明实施例1中所制得二硅酸锂微晶玻璃在晶粒层状化热处理之后的xrd晶相衍射图;

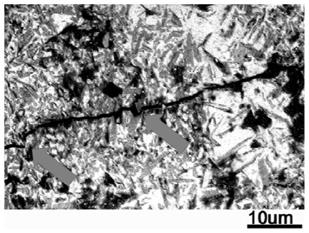

23.图2为本发明实施例1中制得二硅酸锂微晶玻璃在经过晶粒层状化热处理之后的微观形貌的sem图,其中,(a)为整体图,(b)为(a)的局部放大图;

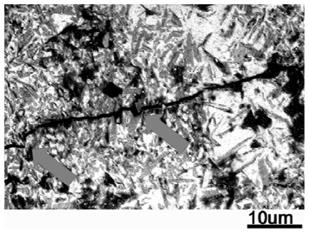

24.图3为本发明实施例1中的二硅酸锂微晶玻璃的裂纹扩展路径微观形貌图。附图中可以见到裂纹的偏转和晶粒的断裂,拔出。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

26.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

27.本发明提出了一种二硅酸锂微晶玻璃的制备方法,具体步骤如下:

28.1.将含有二硅酸锂成分的透明硬质玻璃为玻璃基体进行常规热处理,使玻璃基体中生长析出细小的二硅酸锂晶体。

29.2.将含细化二硅酸锂晶体的微晶玻璃在955~1045℃条件下保温15~150min加热到二硅酸锂晶体的软化点温度以上,使二硅酸锂晶体发生部分重熔和二次再结晶,得到具有粗化二硅酸锂晶体的玻璃基体。

30.3.将具有粗化二硅酸锂晶体的玻璃基体埋入装有无机物粉末的方形匣钵中,粉末需将玻璃基体完全盖住,并用刚玉板盖在粉末之上,用力将粉末压实,使二硅酸锂玻璃基体能够充分的和粉末贴合接触。将匣钵放入马弗炉中,在895~925℃的条件下保温6~48h。此时,由于微晶玻璃中的li

浓度大,体积小,活性高,会部分的向包埋无机粉末扩散,sio2则由于其是玻璃及晶体的基本结构构成单位而留在原处,从而使二硅酸锂晶体的化学成分发生改变,li

的含量略微降低,导致晶体外观发生明显变化,具有明显的层状结构。含有层状晶体的二硅酸锂微晶玻璃,其断裂韧性能达到(4.12

±

0.23)~(4.67

±

0.16)mpa

·

m

1/2

。

31.优选的,步骤(3)中所述的包埋用无机物粉末为与li

有一定反应活性的无机粉末;

32.优选的,无机粉末包括主料和辅料,主料和辅料在无机粉末中的质量占比之和为100%,主料包括bn、aln、sio2中的至少一种,无机粉末必须要主料;辅料包括mgo、cao、zno 和al2o3为至少一种。

33.优选的,以bn、aln、sio2中的一种为主料时,其在无机粉末中的占比为50~85wt%;

34.优选的,以bn aln、bn sio2、aln sio2的组合之一为主料时,主料在无机粉末中的占比为40~90wt%,且bn在主料中的占比为55~70wt%,aln在主料中的占比为45~75wt%;

35.优选的,以bn aln sio2的组合为主料时,主料在无机粉末中的占比为50~90wt%,且 bn在主料中的比例为35~55wt%,aln在主料中的比例为35~55wt%

36.优选地,步骤(3)中所述的包埋用无机物粉末,为了保证粉末与玻璃间的充分接

触,粉末应该颗粒细小,粒度<400目。

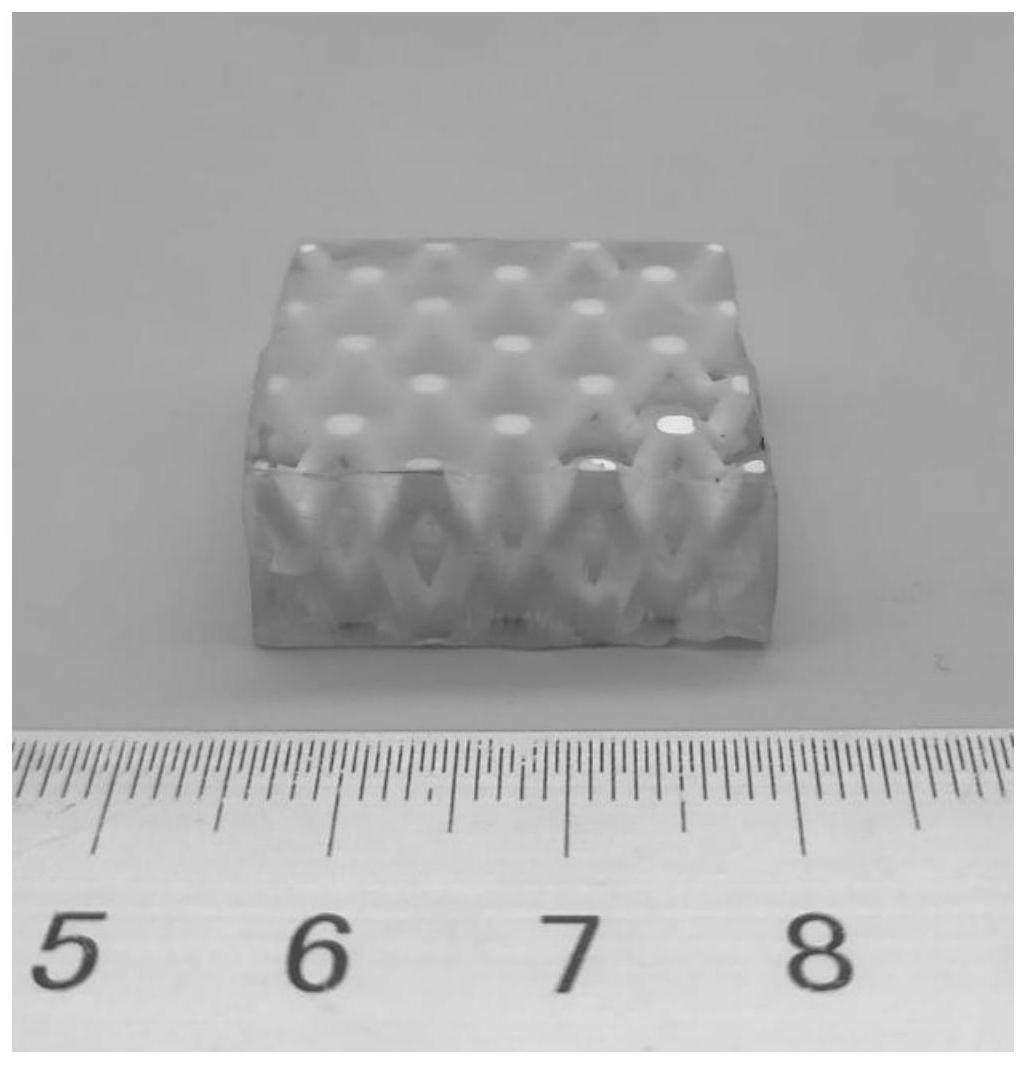

37.实施例1

38.本发明制备了层状二硅酸锂微晶玻璃,该方法包括二硅酸锂成分的透明硬质玻璃的熔制和二硅酸锂成分的透明硬质玻璃热处理析晶得到二硅酸锂微晶玻璃,具体按照以下几个步骤进行:

39.(1)将含有二硅酸锂成分的透明硬质玻璃为玻璃基体进行常规热处理,使玻璃基体中生长析出细小的二硅酸锂晶体。

40.(2)将含细化二硅酸锂晶体的微晶玻璃,迅速加热到1010℃,加热速率为90℃/min,再保温65min,使细小晶粒重熔再结晶,得到粗化二硅酸锂晶体的玻璃基体。

41.(3)二硅酸锂微晶玻璃的层状化热处理:将所得粗化二硅酸锂晶体的玻璃基体埋入装有无机物粉末的方形匣钵中,粉末需将玻璃基体完全盖住,并用刚玉板盖在粉末之上,用力将粉末压实,使二硅酸锂玻璃基体能够充分的和粉末贴合接触。

42.粉末成分及比例为50wt%bn 30wt%mgo 20wt%cao,所有粉末粒度<400目。匣钵放入马弗炉中,以80℃/min加热到895℃,再保温24h。

43.在此阶段,由于二硅酸锂微晶玻璃中的li2o含量高,在895℃下的粘度较低,且li

离子浓度大、体积小、活性高,有较强的扩散能力。借由和微晶玻璃接触的无机粉末,部分li

离子能够向外扩散到粉末之中,而二硅酸锂晶相则由于li

离子的减少而发生形态上的变化,形成明显的层状特征。同时由于长时间的保温,二硅酸锂晶体也有一定的生长,整体尺寸达到 15~20μm。层状形态的二硅酸锂晶体表面粗化,比表面积增大,与玻璃基体的接触面积增大,结合强度提高,从而对微晶玻璃中的裂纹扩展形成更好的阻碍,偏转,桥联,拔出,裂纹扩展能消耗等增韧效果,极大的提高了微晶玻璃的断裂韧性。

44.经过三步热处理后制得的层状二硅酸锂微晶玻璃,其断裂韧性能达到4.19

±

0.34mpa

·

m

1/2

。

45.参见图1,从图1可以看出,二硅酸锂微晶玻璃650℃和830℃下进行热处理后,分别析出了偏硅酸锂(li2sio3)与二硅酸锂(li2si2o5)晶体。

46.参见图2,从图2可以看出,实施例1中得到的层状二硅酸锂微晶玻璃中li2si2o5晶体转变为长度20μm左右,具有明显层状特征的晶体,具有增强增韧的效果。

47.参见图3,从图3可以看出,实施例1制得的层状二硅酸锂微晶玻璃中出现裂纹扩展时,出现明显的偏转、中断、穿晶断裂现象,裂纹扩展路径的复杂化消耗更多扩展能,阻碍了裂纹的进一步扩展,从而提高了材料断裂韧性。层状特征的二硅酸锂晶粒有良好的增强增韧作用,极大的提高了微晶玻璃的强度和韧性。

48.本实施例制备层状二硅酸锂微晶玻璃方法,其断裂韧性能达到4.19

±

0.34mpa

·

m

1/2

。

49.实施例2

50.(1)采用如实施例1所述方法制得含粗化二硅酸锂晶体的玻璃基体。

51.(2)二硅酸锂微晶玻璃的层状化热处理:将所得粗化二硅酸锂晶体的玻璃基体埋入无机物粉末中,该粉末为55wt%aln 20wt%cao 5wt%zno 20wt%al2o3,粒度<400目。为了保证粉末与玻璃的接触,将玻璃埋入之后,在粉末表面用光滑刚玉板压住,形成一定的压力。在85℃/min加热到905℃,再保温48h。在此阶段,二硅酸锂晶体转化为层状形态,有良好

的增强增韧作用,极大的提高了微晶玻璃的强度和韧性。

52.本实施例中制得的层状二硅酸锂微晶玻璃的断裂韧性能达到4.31

±

0.28mpa

·

m

1/2

。

53.实施例3

54.(1)采用如实施例1所述方法制得含粗化二硅酸锂晶体的玻璃基体。

55.(2)二硅酸锂微晶玻璃的层状化热处理:将所得粗化二硅酸锂晶体的玻璃基体埋入无机物粉末中,该粉末为85wt%sio2 10wt%cao 5wt%mgo,粒度<400目。为了保证粉末与玻璃的接触,将玻璃埋入之后,在粉末表面用光滑刚玉板压住,形成一定的压力;在95℃/min 加热到915℃,再保温48h。在此阶段,二硅酸锂晶体转化为层状形态,有良好的增强增韧作用,极大的提高了微晶玻璃的强度和韧性。

56.本实施例中制得的层状二硅酸锂微晶玻璃其断裂韧性能达到4.42

±

0.13mpa

·

m1/2。

57.实施例4

58.(1)采用如实施例1所述方法制得含粗化二硅酸锂晶体的玻璃基体。

59.(2)二硅酸锂微晶玻璃的层状化热处理:将所得粗化二硅酸锂晶体的玻璃基体埋入无机物粉末中,该粉末为22wt%bn 18wt%aln 25wt%mgo 15wt%cao,粒度<400目。为了保证粉末与玻璃的接触,将玻璃埋入之后,在粉末表面用光滑刚玉板压住,形成一定的压力。在95℃/min加热到900℃,再保温12h。在此阶段,二硅酸锂晶体转化为层状形态,有良好的增强增韧作用,极大的提高了微晶玻璃的强度和韧性。

60.本实施例中制得的层状二硅酸锂微晶玻璃其断裂韧性能达到4.19

±

0.22mpa

·

m1/2。

61.实施例5

62.(1)采用如实施例1所述方法制得含粗化二硅酸锂晶体的玻璃基体。

63.(2)二硅酸锂微晶玻璃的层状化热处理:将所得粗化二硅酸锂晶体的玻璃基体埋入无机物粉末中,该粉末为56wt%bn 24wt%sio2 10wt%al2o3 10wt%cao,粒度<400目。为了保证粉末与玻璃的接触,将玻璃埋入之后,在粉末表面用光滑刚玉板压住,形成一定的压力,在95℃/min加热到925℃,再保温6h。在此阶段,二硅酸锂晶体转化为层状形态,有良好的增强增韧作用,极大的提高了微晶玻璃的强度和韧性。

64.本实施例中制得的层状二硅酸锂微晶玻璃其断裂韧性能达到4.41

±

0.29mpa

·

m1/2。

65.实施例6

66.(1)采用如实施例1所述方法制得含粗化二硅酸锂晶体的玻璃基体。

67.(2)二硅酸锂微晶玻璃的层状化热处理:将所得粗化二硅酸锂晶体的玻璃基体埋入无机物粉末中,该粉末为67.5wt%aln 22.5wt%sio2 5wt%mgo 5wt%zno,粒度<400目。为了保证粉末与玻璃的接触,将玻璃埋入之后,在粉末表面用光滑刚玉板压住,形成一定的压力,在95℃/min加热到905℃,再保温18h。在此阶段,二硅酸锂晶体转化为层状形态,有良好的增强增韧作用,极大的提高了微晶玻璃的强度和韧性。

68.本实施例中制得的层状二硅酸锂微晶玻璃其断裂韧性能达到4.33

±

0.12mpa

·

m1/2。

69.实施例7

70.(1)采用如实施例1所述方法制得含粗化二硅酸锂晶体的玻璃基体。

71.(2)二硅酸锂微晶玻璃的层状化热处理:将所得粗化二硅酸锂晶体的玻璃基体埋入无机物粉末中,该粉末为17.5wt%aln 27.5wt%bn 5wt%sio2 11wt%mgo 12.5wt%zno 12.5wt%cao 14wt%al2o3,粒度<400目。为了保证粉末与玻璃的接触,将玻璃埋入之后,在粉末表面用光滑刚玉板压住,形成一定的压力,在80℃/min加热到910℃,再保温20h。在此阶段,二硅酸锂晶体转化为层状形态,有良好的增强增韧作用,极大的提高了微晶玻璃的强度和韧性。

72.本实施例中制得的层状二硅酸锂微晶玻璃其断裂韧性能达到4.67

±

0.16mpa

·

m1/2。

73.实施例8

74.(1)采用如实施例1所述方法制得含粗化二硅酸锂晶体的玻璃基体。

75.(2)二硅酸锂微晶玻璃的层状化热处理:将所得粗化二硅酸锂晶体的玻璃基体埋入无机物粉末中,该粉末为49.5wt%aln 31.5wt%bn 9wt%sio2 3wt%mgo 4wt%zno 1.5wt%cao 1.5wt%al2o3,粒度<400目。为了保证粉末与玻璃的接触,将玻璃埋入之后,在粉末表面用光滑刚玉板压住,形成一定的压力。将经过二步热处理的二硅酸锂的微晶玻璃,80℃/min 加热到920℃,再保温32h。在此阶段,二硅酸锂晶体转化为层状形态,有良好的增强增韧作用,极大的提高了微晶玻璃的强度和韧性。

76.本实施例中制得的层状二硅酸锂微晶玻璃其断裂韧性能达到4.52

±

0.21mpa

·

m1/2。

77.实施例9

78.(1)采用如实施例1所述方法制得含粗化二硅酸锂晶体的玻璃基体。

79.(2)二硅酸锂微晶玻璃的层状化热处理:将所得粗化二硅酸锂晶体的玻璃基体埋入无机物粉末中,该粉末为36wt%aln 36wt%bn 8wt%sio2 5wt%mgo 5wt%zno 5wt%cao 5wt%al2o3,粒度<400目。为了保证粉末与玻璃的接触,将玻璃埋入之后,在粉末表面用光滑刚玉板压住,形成一定的压力。将经过二步热处理的二硅酸锂的微晶玻璃,80℃/min加热到915℃,再保温30h。在此阶段,二硅酸锂晶体转化为层状形态,有良好的增强增韧作用,极大的提高了微晶玻璃的强度和韧性。

80.本实施例中制得的层状二硅酸锂微晶玻璃其断裂韧性能达到4.29

±

0.17mpa

·

m1/2。

81.综上所述,以二硅酸锂微晶玻璃进行三步热处理的方式,第一步热处理得到普通的晶粒较细小均匀的二硅酸锂晶体,第二步热处理利用晶体的重熔和二次再析晶,得到更为粗大的晶粒,第三步热处理使粗大晶粒中li含量减少,从而改变晶体的形态,呈现明显的层状特征,层状晶粒则使玻璃断裂韧性提高。本发明采用的三步热处理方式,将细小均匀的二硅酸锂晶体转化为具有明显层状特征的晶体,达到了同质增韧的效果,有效的提高了材料的断裂韧性,保证了材料使用的稳定性和可靠性。

82.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。