1.本发明涉及石英制备技术领域,尤其涉及一种优化合成石英玻璃均匀性的热处理方法。

背景技术:

2.合成石英因纯度较高,可以广泛作用于光学、光通讯等领域,其中光学领域用合成石英较多,但是不同工艺做出的合成石英作用于不同的场景,如航空航天、半导体、光电器件及其他高端精密仪器等使用场景。合成石英作为光学产品除了气泡及杂质缺陷是最直观判定的不符合项,但是产品的光学均匀性是直接确定产品是否可以使用的关键条件。高温均化是解决光学均匀性的一个关键因素,有效的改善材料内质均化。

3.石英玻璃均化方式有槽沉和精密退火,其中精密退火由升温、保温、降温三个阶段组成,常规焊接火抛等产品的应力属于短暂性的应力,普通的退火条件均能满足,且能完全去除应力。但是合成石英生产导致的应力,普通的退火条件较难去除,且严重影响光学均匀性。现有合成石英的退火条件,忽略两个问题:一是合成石英被炉内环境污染的问题,在长时间的高温保温的情况下,石英玻璃容易被污染,影响产品纯度;二是规格尺寸的问题,合成石英的规格越做越大,简单的退火处理不足以彻底解决大尺寸石英退火的。

技术实现要素:

4.为此,本发明所要解决的技术问题在于克服现有技术中热处理环境污染及大尺寸合成石英的均匀性处理的问题。

5.为解决上述技术问题,本发明提供了一种优化合成石英玻璃均匀性的热处理方法。

6.本发明的第一个目的是提供一种高均匀性石英玻璃的热处理方法,包括以下步骤,

7.s1、对二氧化硅预烘的同时进行抽真空处理,在第一阶段热处理之前停止抽真空,补充氮气保证炉内气体微正压,后升温实现第一阶段热处理;所述升温分为两次升温,分别为一次升温和二次升温;所述二次升温是以5

‑

7℃/min的速率升温至1100

‑

1180℃,后保温4

‑

12h;

8.s2、在s1步骤所述的第一阶段热处理后进行降温,后升温实现第二阶段热处理;所述升温分为两次升温,分别为一次升温和二次升温;所述降温是以1

‑

2℃/min的速率降温至800

‑

950℃,后保温3

‑

12h;所述二次升温是以0.2

‑

0.5℃/min的速率升温至1100

‑

1180℃,后保温6

‑

24h;

9.s3、在s2步骤所述的第二阶段热处理后,降温、退火处理,冷却得到所述高均匀性石英玻璃。

10.进一步地,在s1步骤中,所述抽真空处理的真空度达到4

×

10

‑4‑7×

10

‑4pa,去除炉内部分杂质及氧气,重复循环3

‑

5次,反复的置换气体去除杂质,保证炉内空间环境;在第一

阶段热处理之前停止抽真空,补充氮气保证炉内气体微正压,使炉内的压力稍大于炉外的压力。

11.进一步地,在s1步骤中,所述二氧化硅的线径小于150mm。

12.进一步地,在s1步骤中,所述二氧化硅的纯度为99.999998%以上。

13.进一步地,在s1步骤中,所述预烘是300

‑

400℃预烘0.5

‑

3h;预烘的升温速率为5

‑

20℃/min。

14.进一步地,在s1步骤中,所述一次升温后的温度为750

‑

850℃,一次升温的速率为8

‑

10℃/min。

15.进一步地,在s2步骤中,所述一次升温后的温度为1000

‑

1050℃;一次升温的速率为0.5

‑

0.8℃/min。

16.进一步地,在s3步骤中,所述降温后的温度为500

‑

700℃,降温的速率为0.1

‑

0.2℃/min。

17.进一步地,在s3步骤中,所述冷却后的温度为20

‑

40℃。

18.本发明的第二个目的是提供一种高均匀性石英玻璃。

19.本发明的技术方案相比现有技术具有以下优点:

20.(1)本发明所述的第一阶段热处理打乱二氧化硅内部靠近中心位置的应力分布;第二阶段热处理前要进行快速降温,以打破石英内部暂时的应力平衡状态,因为石英玻璃粘度比较高,在固态下扩散的非常慢,在一定的温度条件下,材料内质移动到一定程度发生固化,无法快速的消退应力,故需要进行一次降温,后再进行慢升温降温处理过程,保证应力完全释放。

21.(2)本发明所述的热处理方法使石英玻璃内部的应力被完全消除,石英玻璃均匀性扩散,同时还保证了材料不会发生变形。

22.(3)本发明所述的热处理方法,节约了升温降温的时间,降低了能源消耗。

附图说明

23.为了使本发明的内容更容易被清楚地理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中:

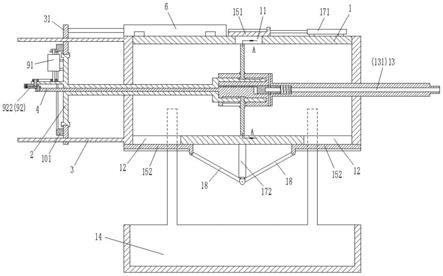

24.图1为本发明实施例制备石英玻璃的热处理方法示意图。

具体实施方式

25.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

26.实施例1

27.如图1所示,一种优化合成石英玻璃均匀性的热处理方法,包括以下步骤:

28.(1)将规格的二氧化硅清洗干净后放进炉子;

29.(2)炉子以15℃/min升温,升温至350℃,且保温2h,进行烘炉,去除水气;

30.(3)升温的过程中进行抽真空,真空度达到6

×

10

‑4pa,去除炉内部分杂质及氧气,重复循环4次,反复的置换气体去除杂质,保证炉内空间环境;

31.(4)停止抽真空,补充氮气保证炉内气体微正压,再以9℃/min升温,升温至800℃;

32.(5)以6℃/min升温,升温至1150℃;

33.(6)在1150℃保温12h,在此阶段使内部有一个均化的过程,但是均化并不彻底;

34.(7)以1℃/min降温,降温至950℃,保温12h,打破当前阶段的一个物质移动的均衡;

35.(8)以0.7℃/min升温,升温至1025℃;

36.(9)以0.4℃/min升温1150℃;

37.(10)在1150℃,保温24h,保温时间足够保证产品内质的均化;

38.(11)以0.1℃/min降温,降温至600℃,缓慢降温,防止产生新的应力;

39.(12)600℃停止加热,随炉降温至室温。

40.实施例2

41.如图1所示,一种优化合成石英玻璃均匀性的热处理方法,包括以下步骤:

42.(1)将规格的二氧化硅清洗干净后放进炉子;

43.(2)炉子以15℃/min升温,升温至350℃,且保温2h,进行烘炉,去除水气;

44.(3)升温的过程中进行抽真空,真空度达到6

×

10

‑4pa,去除炉内部分杂质及氧气,重复循环4次,反复的置换气体去除杂质,保证炉内空间环境;

45.(4)停止抽真空,补充氮气保证炉内气体微正压,再以9℃/min升温,升温至800℃;

46.(5)以6℃/min升温,升温至1150℃;

47.(6)在1150℃保温12h,在此阶段使内部有一个均化的过程,但是均化并不彻底;

48.(7)以1℃/min降温,降温至950℃,保温6h,打破当前阶段的一个物质移动的均衡;

49.(8)以0.7℃/min升温,升温至1025℃;

50.(9)以0.4℃/min升温1150℃;

51.(10)在1150℃,保温24h,保温时间足够保证产品内质的均化;

52.(11)以0.1℃/min降温,降温至600℃,缓慢降温,防止产生新的应力;

53.600℃停止加热,随炉降温至室温。

54.实施例3

55.如图1所示,一种优化合成石英玻璃均匀性的热处理方法,包括以下步骤:

56.(1)将规格的二氧化硅清洗干净后放进炉子;

57.(2)炉子以15℃/min升温,升温至350℃,且保温2h,进行烘炉,去除水气;

58.(3)升温的过程中进行抽真空,真空度达到6

×

10

‑4pa,去除炉内部分杂质及氧气,重复循环4次,反复的置换气体去除杂质,保证炉内空间环境;

59.(4)停止抽真空,补充氮气保证炉内气体微正压,再以9℃/min升温,升温至800℃;

60.(5)以6℃/min升温,升温至1150℃;

61.(6)在1150℃保温6h,在此阶段使内部有一个均化的过程,但是均化并不彻底;

62.(7)以1℃/min降温,降温至950℃,保温6h,打破当前阶段的一个物质移动的均衡;

63.(8)以0.7℃/min升温,升温至1025℃;

64.(9)以0.4℃/min升温1150℃;

65.(10)在1150℃,保温12h,保温时间足够保证产品内质的均化;

66.(11)以0.1℃/min降温,降温至600℃,缓慢降温,防止产生新的应力;

67.600℃停止加热,随炉降温至室温。

68.实施例4

69.如图1所示,一种优化合成石英玻璃均匀性的热处理方法,包括以下步骤:

70.(1)将规格的二氧化硅清洗干净后放进炉子;

71.(2)炉子以5℃/min升温,升温至300℃,且保温3h,进行烘炉,去除水气;

72.(3)升温的过程中进行抽真空,真空度达到4

×

10

‑4pa,去除炉内部分杂质及氧气,重复循环3次,反复的置换气体去除杂质,保证炉内空间环境;

73.(4)停止抽真空,补充氮气保证炉内气体微正压,再以8℃/min升温,升温至750℃;

74.(5)以4℃/min升温,升温至1100℃;

75.(6)在1100℃保温12h,在此阶段使内部有一个均化的过程,但是均化并不彻底;

76.(7)以1℃/min降温,降温至800℃,保温12h,打破当前阶段的一个物质移动的均衡;

77.(8)以0.5℃/min升温,升温至1000℃;

78.(9)以0.2℃/min升温1100℃;

79.(10)在1100℃,保温24h,保温时间足够保证产品内质的均化;

80.(11)以0.1℃/min降温,降温至500℃,缓慢降温,防止产生新的应力;

81.(12)500℃停止加热,随炉降温至室温。

82.实施例5

83.如图1所示,一种优化合成石英玻璃均匀性的热处理方法,包括以下步骤:

84.(1)将规格的二氧化硅清洗干净后放进炉子;

85.(2)炉子以20℃/min升温,升温至400℃,且保温0.5h,进行烘炉,去除水气;

86.(3)升温的过程中进行抽真空,真空度达到7

×

10

‑4pa,去除炉内部分杂质及氧气,重复循环5次,反复的置换气体去除杂质,保证炉内空间环境;

87.(4)停止抽真空,补充氮气保证炉内气体微正压,再以10℃/min升温,升温至850℃;

88.(5)以7℃/min升温,升温至1180℃;

89.(6)在1180℃保温4h,在此阶段使内部有一个均化的过程,但是均化并不彻底;

90.(7)以2℃/min降温,降温至950℃,保温3h,打破当前阶段的一个物质移动的均衡;

91.(8)以0.8℃/min升温,升温至1050℃;

92.(9)以0.5℃/min升温1180℃;

93.(10)在1180℃,保温6h,保温时间足够保证产品内质的均化;

94.(11)以0.2℃/min降温,降温至700℃,缓慢降温,防止产生新的应力;

95.(12)700℃停止加热,随炉降温至室温。

96.对比例1

97.(1)将规格的二氧化硅清洗干净后放进炉子;

98.(2)炉子以15℃/min升温,升温至350℃,且保温2h,进行烘炉,去除水气;

99.(3)再以9℃/min升温,升温至1150℃;

100.(4)在1150℃保温12h,在此阶段使内部有一个均化的过程,但是均化并不彻底;

101.(5)以0.1℃/min降温,降温至600℃,缓慢降温,防止产生新的应力;

102.(6)600℃停止加热,随炉降温至室温。

103.测试例

104.将未进行热处理的石英玻璃作为对比例2,通过zygo激光干涉仪测试对实施例1

‑

3和对比例1

‑

2制得的石英玻璃进行均匀性检测。

105.表1所示为最终测得石英玻璃的均匀性性能的相关参数:

106.表1

[0107][0108][0109]

由表1可见,对比例2原材料的均匀性在40ppm,对比例1经过的一次升降温之后材料的均匀性有一定的改善,但是并不满足现在的使用需求,实施例1

‑

3经过2次升降温,材料的均匀性有明显的改善,延长保温时间,有效的均化材料的均匀性,所述的石英玻璃的均匀性可以稳定在3

‑

11ppm。

[0110]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。